液压课程设计要求及题目2014-5

液压课程设计

液压与气压传动课程设计说明书目录1 任务分析 (3)1.1技术要求............................................................................................ 错误!未定义书签。

1.2任务分析 (3)2 方案的确定 (4)2.1运动情况分析 (4)3 工况分析 (5)3.1工作负载 (5)3.2 摩擦负载 (5)3.3 惯性负载 (5)3.4 自重 (5)3.5 液压缸在各工作阶段的负载值 (6)4 负载图和速度图 (6)5 液压缸主要参数的确定 (7)5.1 液压缸主要尺寸的确定 (7)5.2 计算在各工作阶段液压缸所需的流量 (8)6 液压系统图 (11)6.1 液压系统图分析 (11)6.2 液压系统原理图 (11)7 液压元件的选择 (12)7.1液压泵的选择 (12)7.2 阀类元件及辅助元件 (13)7.3油箱的容积计算 (14)8 液压系统性能的运算 (14)8.1 压力损失和调定压力的确定 (14)(1)进油管中的压力损失 (14)8.2 油液温升的计算 (16)8.3 散热量的计算 (17)总结 (17)参考文献 (17)1 任务分析一、设计题目:小型压力机液压系统设计设计一台小型液压压力机的液压系统,要求实现快速空程下行—慢速加压—保压—快速回程—停止的工作循环,静、动摩擦分别为fs =0.2,fd =0.1,•工作台快进行程为0.3m , 工进行程为0.1m 其机械效率0.91cm η=,液压缸的背压负载b F =30000N ,设计该压力机的液压系统传动。

已知参数:1.切削负载F L =140KN ,2.机床工作部件总质量:31KN,铣床工作台重量:34KN ,3.快进、快退速度均为4m/min ,工进速度在80mm/min 范围内可无级调节。

二、设计内容1.明确主机的功能和对液压系统的要求;2.进行工况分析(计算载荷、运动分析和动力分析); 3.确定液压系统的主要参数; 4.拟定液压系统原理图;5.选择液压元件并确定安装联接形式; 6.绘制部件图、零件图和编制技术文件; 7.液压系统主要参数的验算。

液压课程设计

机械工程学院B:卧式单面多轴钻孔组合机床液压系统设计专业: 班级: 姓名: 学号: 指导教师:1304061033 2015.12.15机械设计制造与自动化1301 班王鹏飞国民《液压与气动技术》课程设计任务书一、主要任务与目标任务:设计一个卧式单面多轴钻孔组合机床液压系统目标:设计要求滑台实现“快进f工进f快退f停止”工作循环。

已知:机床有主轴11个,其中7个用于钻4>13.9mm的孔,4个用于钻4)& 5mm的孔。

刀具材料为高速钢,工件材料为铸铁,硬度为240HBW,机床工作部件总质量为nrlOOOKg:快进速度%、快退速度乞均为5. 5m/S,快进行程长度L产100mm,工进行程长度为L:=50mm,往复运动的加速、减速时间不大于0. 157S,动力滑台采用平导轨,静摩擦系数fF0.2,动摩擦系数fFO.l;液压系统的执行元件为液压缸。

二、主要内容(1)熟悉设计•任务,明确设计及目标。

(2)根据设计要求和已学过的设计流程,拟定系统工作原理图。

(3)计算各元件的参数并验算。

(4)元件选型。

(5)编制文件,绘制速度、负载图谱。

三、工作量要求完成规定的任务,总字数3000〜4000字。

四、时间要求本课程设计于2015. 12. 18前完成1负载与运动分析 (1)2负载图和速度图的绘制 (1)3确定液压缸的主要参数 (2)3. 1初选液压缸工作压力 (2)3.2计算液压缸主要尺寸 (2)3.3各阶段压力、流量、功率的计算 (3)4 液压系统图的拟定 (4)4.1液压回路的选择 (4)4.2液压回路的综合 (6)5液压元件的选择 (8)5.1液压泵的选择 (8)5.2阀类元件及辅助元件的选择 (9)5.3油管的选择 (9)5.4油箱的计算 (10)6液压系统性能的验算 (10)6.1验算系统压力损失并确定压力阀的调整值 (10)6. 1. 1 快进 (10)6. 1.2 工进 (11)6. 1. 3 快退 (11)6.2油液温升验算 (11)7油箱设计 (12)7.1壁厚、箱顶及箱顶元件的设计 (12)7.2箱壁、清洗孔、吊耳、液位计设计 (13)7.3箱底、放油塞及支架设计 (13)7.4油箱内隔板及除气网设置 (13)1.负载与运动分析负载分析中,暂不考虑回油腔的背压力,液压缸的密封装置产生的摩擦阻力在机械效率中加以考虑。

压装机液压系统课程设计

压装机液压系统课程设计一、课程目标知识目标:1. 学生能够理解压装机液压系统的基础理论知识,掌握液压系统的组成、工作原理及主要性能参数。

2. 学生能够了解液压油的选择、维护及液压元件的常见故障分析。

3. 学生掌握压装机液压系统设计的基本流程和步骤,具备分析简单液压系统设计问题的能力。

技能目标:1. 学生能够运用所学知识,进行压装机液压系统的初步设计和计算。

2. 学生能够熟练使用相关绘图软件,绘制液压系统原理图和装配图。

3. 学生具备一定的液压系统故障排除能力,能够解决实际操作中遇到的问题。

情感态度价值观目标:1. 学生通过学习,培养对液压技术的兴趣,提高工程意识和创新意识。

2. 学生在课程学习过程中,培养团队协作精神和沟通能力,增强解决问题的自信心。

3. 学生了解液压系统在工业生产中的重要性,认识到学习液压技术对个人和社会的意义。

课程性质:本课程为专业选修课,适用于具有一定机械基础和液压基础的学生。

学生特点:学生为高二年级机械制造与自动化专业学生,已学习相关机械基础课程,具有一定的识图能力和动手能力。

教学要求:结合学生特点,注重理论与实践相结合,提高学生的实际操作能力和工程应用能力。

通过课程学习,使学生能够独立完成压装机液压系统的设计和分析任务,为将来的职业发展打下坚实基础。

二、教学内容1. 液压系统基础知识- 液压系统的组成、工作原理及性能参数(对应教材第2章)- 液压油的选择、维护及液压元件功能(对应教材第3章)2. 液压系统设计方法与流程- 压装机液压系统设计要求及步骤(对应教材第5章)- 液压系统原理图、装配图的绘制方法(对应教材第6章)3. 液压系统元件选型与计算- 液压泵、液压马达、液压缸等元件的选型计算(对应教材第7章)- 液压阀的类型及选用方法(对应教材第8章)4. 液压系统故障分析及维护- 常见液压系统故障类型及原因(对应教材第9章)- 液压系统维护方法及故障排除(对应教材第10章)5. 实践教学环节- 压装机液压系统设计实例分析(结合教材实例)- 相关绘图软件操作培训(CAD软件应用)教学内容安排与进度:第1周:液压系统基础知识学习第2周:液压系统设计方法与流程学习第3周:液压系统元件选型与计算第4周:液压系统故障分析及维护第5-6周:实践教学环节,设计实例分析与绘图软件操作培训三、教学方法1. 讲授法:- 对于液压系统的基础理论知识、设计方法与流程等抽象、概念性较强的内容,采用讲授法进行教学,使学生系统地掌握液压系统相关知识点。

动力滑台液压系统课程设计

动力滑台液压系统课程设计一、课程目标知识目标:1. 让学生理解动力滑台液压系统的基本原理和组成部分,掌握液压系统的功能及其在工业中的应用。

2. 使学生掌握液压油的选择、压力计算、流量计算等基本理论知识。

3. 帮助学生了解动力滑台液压系统的常见故障及其排除方法。

技能目标:1. 培养学生运用液压系统知识进行动力滑台的设计和计算能力。

2. 提高学生动手实践能力,能够正确组装和调试动力滑台液压系统。

3. 培养学生运用现代工具和技术查阅资料、分析问题、解决问题的能力。

情感态度价值观目标:1. 培养学生对机械工程及液压技术的兴趣和热情,激发学生的探究精神。

2. 培养学生团队合作精神,学会倾听、沟通、协作,共同完成课程任务。

3. 增强学生的环保意识,了解液压系统在使用过程中对环境的影响,培养学生节能减排的观念。

课程性质:本课程为实践性较强的专业课,结合理论知识与实际操作,注重培养学生的动手能力和实际问题解决能力。

学生特点:学生具备一定的机械基础和液压系统知识,对实践操作有较高的兴趣,具备一定的自主学习能力。

教学要求:结合课程性质、学生特点,注重理论与实践相结合,提高学生的实际操作能力和创新能力。

在教学过程中,关注学生的个体差异,充分调动学生的积极性,确保课程目标的实现。

通过课程学习,使学生能够将所学知识应用于实际工作中,为我国液压技术的发展做出贡献。

二、教学内容1. 理论知识:- 动力滑台液压系统的基本原理及其组成部分(对应教材第3章)- 液压油的性质与选择(对应教材第4章)- 液压系统的压力计算与流量计算(对应教材第5章)- 动力滑台液压系统的设计方法及步骤(对应教材第6章)- 常见故障分析与排除方法(对应教材第7章)2. 实践操作:- 动力滑台液压系统的组装与调试(结合教材第3章、第6章)- 液压系统的运行与维护(结合教材第7章)- 故障诊断与排除实践(结合教材第7章)3. 教学大纲:- 第一周:动力滑台液压系统基本原理及组成部分学习- 第二周:液压油的性质与选择,压力计算与流量计算- 第三周:动力滑台液压系统设计方法及步骤- 第四周:实践操作(组装、调试、运行与维护)- 第五周:常见故障分析与排除方法,故障诊断与排除实践教学内容安排和进度依据学生的实际学习情况和掌握程度进行调整,确保学生能够充分理解和掌握课程内容,为实际应用打下坚实基础。

液压与气动技术课程设计范文

广播电视大学机械设计制造及其自动化专业(本科)《液压气动控制技术》课程设计题目液压气动控制技术姓名学号办学单位日期 2014 年 12 月 20 日目录一.液压系统原理图设计计算 (2)二.计算和选择液压件 (7)三.验算液压系统性能 (12)四、液压缸的设计计算 (14)参考文献 (16)任务书(附页)一.液压系统原理图设计计算技术参数和设计要求设计一台卧式单面多轴钻孔组合机床动力滑台的液压系统,其工作循环是:快进→工进→快退→停止。

主要参数:轴向切削力为30000N,移动部件总重力为10000N,快进行程为150mm,快进与快退速度均为4.2m/min。

工进行程为30mm,工进速度为0.05m/min,加速、减速时间均为0.2s,利用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

要求活塞杆固定,油缸与工作台联接。

设计该组合机床的液压传动系统。

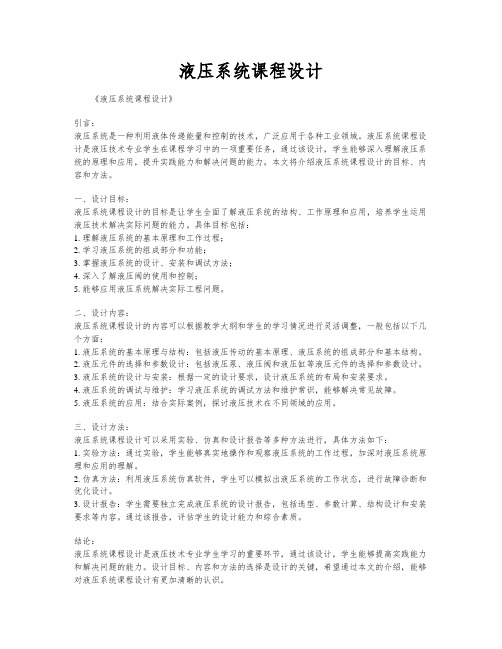

一工况分析首先,根据已知条件,绘制运动部件的速度循环图(图1-1):图1-1 速度循环图其次,计算各阶段的外负载并绘制负载图,根据液压缸所受外负载情况,进行如下分析:启动时:静摩擦负载 0.210002000fss F f G N •==⨯=加速时:惯性负载10000 4.2350100.260a G v F N g t ∆⨯=⨯==∆⨯⨯快进时:动摩擦负载 0.1100001000fdd F f G N •==⨯=工进时:负载 10003000031000fdeF F F N =+=+=快退时:动摩擦负载 0.1100001000fdd F f G N •==⨯=其中,fsF 为静摩擦负载,fdF 为动摩擦负载,F 为液压缸所受外加负载,aF 为运动部件速度变化时的惯性负载,eF 为工作负载。

根据上述计算结果,列出各工作阶段所受外载荷表1-1,如下:根据上表绘制出负载循环图,如图1-2所示:图1-2 负载循环图二拟定液压系统原理图(1)确定供油方式:考虑到该机床在工作进给时负载较大,速度较低。

液压与气压传动课程设计要求及题目

液压与⽓压传动课程设计要求及题⽬《液压与⽓压传动》课程设计⼀、设计的内容1. 液压系统的⼯况分析,绘制负载和速度循环图;2. 进⾏⽅案设计和拟定液压系统原理图;3. 计算和选择液压元件;4. 验算液压系统性能;5. 绘制正式⼯作图,编制设计计算说明书。

⼆、设计步骤1.明确设计要求⑴阅读和研究设计任务书,明确设计任务与要求;分析设计题⽬,了解原始数据和⼯作条件。

⑵参阅教科书有关内容,明确并拟订设计过程和进度计划。

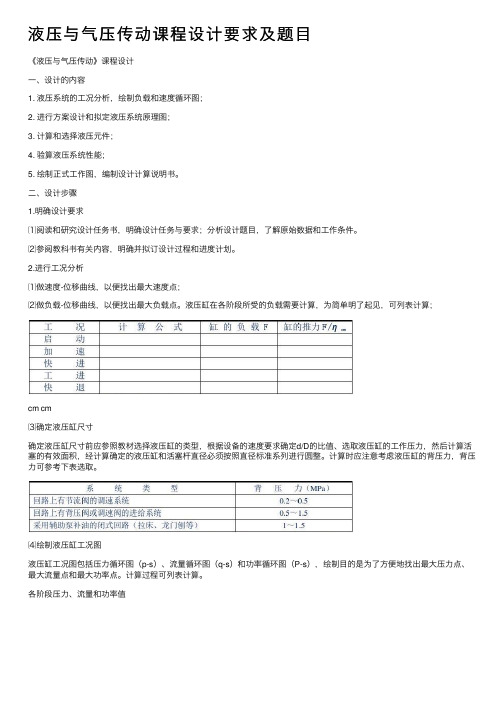

2.进⾏⼯况分析⑴做速度-位移曲线,以便找出最⼤速度点;⑵做负载-位移曲线,以便找出最⼤负载点。

液压缸在各阶段所受的负载需要计算,为简单明了起见,可列表计算;cm cm⑶确定液压缸尺⼨确定液压缸尺⼨前应参照教材选择液压缸的类型,根据设备的速度要求确定d/D的⽐值、选取液压缸的⼯作压⼒,然后计算活塞的有效⾯积,经计算确定的液压缸和活塞杆直径必须按照直径标准系列进⾏圆整。

计算时应注意考虑液压缸的背压⼒,背压⼒可参考下表选取。

⑷绘制液压缸⼯况图液压缸⼯况图包括压⼒循环图(p-s)、流量循环图(q-s)和功率循环图(P-s),绘制⽬的是为了⽅便地找出最⼤压⼒点、最⼤流量点和最⼤功率点。

计算过程可列表计算。

各阶段压⼒、流量和功率值3.进⾏⽅案设计和拟定液压系统原理图⽅案设计包括供油⽅式、调速回路、速度换接控制⽅式、系统安全可靠性(平衡、锁紧)及节约能量等性能的⽅案⽐较,根据⼯况分析选择出合理的基本回路,并将这些回路组合成液压系统,初步拟定液压系统原理图。

选择液压基本回路,最主要的就是确定调速回路。

应考虑回路的调速范围、低速稳定性、效率等问题,同时尽量做到结构简单、成本低。

4.计算和选择液压组件⑴计算液压泵的⼯作压⼒⑵计算液压泵的流量⑶选择液压泵的规格⑷计算功率,选择原动机⑸选择控制阀⑹选择液压辅助元件5.验算液压系统性能⑴验算液压系统的效率⑵验算液压系统的温升6.绘制正式⼯作图,编制课程设计计算说明书⑴液压传动系统原理图⼀张(包括⼯作循环图和电磁铁动作顺序表)⑵液压缸装配图⼀张⑶整理课程设计计算说明书三、进度安排(1周)设计题⽬1、设计⼀台专⽤铣床,⼯作台要求完成快进→⼯作进给→快退→停⽌的⾃动⼯作循环。

液压系统课程设计

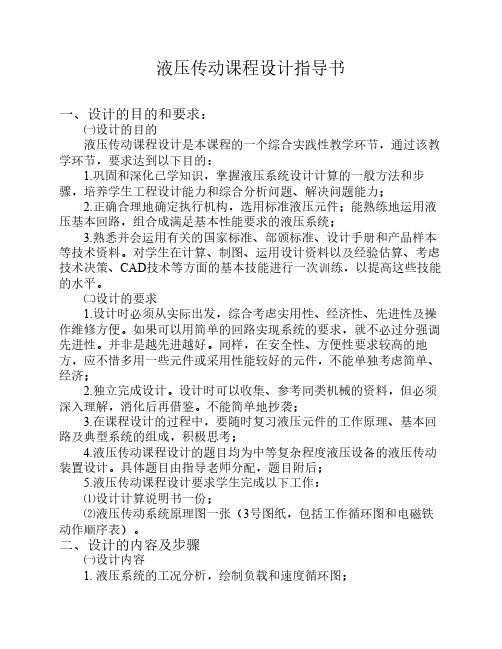

液压系统课程设计《液压系统课程设计》引言:液压系统是一种利用液体传递能量和控制的技术,广泛应用于各种工业领域。

液压系统课程设计是液压技术专业学生在课程学习中的一项重要任务,通过该设计,学生能够深入理解液压系统的原理和应用,提升实践能力和解决问题的能力。

本文将介绍液压系统课程设计的目标、内容和方法。

一、设计目标:液压系统课程设计的目标是让学生全面了解液压系统的结构、工作原理和应用,培养学生运用液压技术解决实际问题的能力。

具体目标包括:1. 理解液压系统的基本原理和工作过程;2. 学习液压系统的组成部分和功能;3. 掌握液压系统的设计、安装和调试方法;4. 深入了解液压阀的使用和控制;5. 能够应用液压系统解决实际工程问题。

二、设计内容:液压系统课程设计的内容可以根据教学大纲和学生的学习情况进行灵活调整,一般包括以下几个方面:1. 液压系统的基本原理与结构:包括液压传动的基本原理、液压系统的组成部分和基本结构。

2. 液压元件的选择和参数设计:包括液压泵、液压阀和液压缸等液压元件的选择和参数设计。

3. 液压系统的设计与安装:根据一定的设计要求,设计液压系统的布局和安装要求。

4. 液压系统的调试与维护:学习液压系统的调试方法和维护常识,能够解决常见故障。

5. 液压系统的应用:结合实际案例,探讨液压技术在不同领域的应用。

三、设计方法:液压系统课程设计可以采用实验、仿真和设计报告等多种方法进行,具体方法如下:1. 实验方法:通过实验,学生能够真实地操作和观察液压系统的工作过程,加深对液压系统原理和应用的理解。

2. 仿真方法:利用液压系统仿真软件,学生可以模拟出液压系统的工作状态,进行故障诊断和优化设计。

3. 设计报告:学生需要独立完成液压系统的设计报告,包括选型、参数计算、结构设计和安装要求等内容。

通过该报告,评估学生的设计能力和综合素质。

结论:液压系统课程设计是液压技术专业学生学习的重要环节,通过该设计,学生能够提高实践能力和解决问题的能力。

液压课程设计

3 进行方案设计和拟定液压系统原理图

1.5(约占30%)

4 计算和选择液压组件

1(约占20%)

5 验算液压系统性能

0.5(约占10%)

6 绘制液压系统原理图,编制课程设计说明书 0.5(约占10%)

7 设计总结与答辩

0.5(约占10%)

四、设计题目 以班为单位,每两人一组一个题目,按学号顺序顺延。

1、设计一台专用铣床,工作台要求完成快进--工作进给--快退- -停止的自动工作循环。铣床工作台重量4000N,工件夹具重量为

最大压制力:8100(KN)

活动横梁最大行程:

800(mm)

活动横梁空载最大下行速度:100(mm/s) 活动横梁工作时最大速

度:8(mm/s)

活动横梁最大回程速度:35(mm/s) 回程力:520(KN)

顶出力:300(KN)

顶出回程力:215(KN)

拉伸时压边压力:340(KN)

了解原始数据和工作条件。

⑵参阅本书有关内容,明确并拟订设计过程和进度计划。

2.进行工况分析 ⑴做速度-位移曲线,以便找出最大速度点; ⑵做负载-位移曲线,以便找出最大负载点。液压缸在各阶段所受 的负载需要计算,为简单明了起见,可列表计算;计算公式见教材表92。

工况

计算公式

缸的负载F 缸的推力F/ηm

——快退——原位停止”。快进行程长度为0.4m,工进行程为0.1 m。快

进和快退速度为0.1m/s,工进速度范围为3×10-4~5×10-3m/s,采用平

导轨,启动时间为0.2s。要求动力部件可以手动调整,快进转工进平

稳、可靠。

7、8、9、10、11、12、13

设计一台用成型铣刀在加工件上加工出成型面的液压专用铣床,工作循

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

题目1:一卧式钻镗组合机床动力头要完成快进-工进-快退-原位停止的工作循环;最大切削力为F L=11500N,动力头自重F G=19500N;工作进给要求能在0.02~1.2m/min范围内无级调速,快进、快退速度为6m/min;工进行程为100mm,快进行程为300mm;导轨型式式平导轨,其摩擦系数取fs=0.2,fd=0.1;往复运动的加减速时间要求不大于0.5s。

设计要求:(1)确定执行元件(液压缸)的主要结构尺寸(D、d等)(2)确定系统的主要参数;(3)选择各类元件及辅件的形式和规格,列出元件明细表;(4)绘制正式液压系统图(A3手绘)(5)进行必要的性能估算(系统发热计算和效率计算)。

题目1:一台专用双面铣床,最大的切削力为9000N,工作台、夹具和行程的总重量4000N,工件的总重量为1800N,工作台最大行程为600mm,其中工进行程为350mm。

工作台的快进速度为4.5m/min,工进速度在50~100mm/min范围内无级调速。

工作台往复运动的启制(加速减速时间)为0.05s,工作台快退速度等于快进速度,滑台采用平面导轨。

静摩擦系数为0.2s,动摩擦系数为0.1。

(夹紧力大于等于最大静摩擦力)机床的工作循环为:工作定位-工件夹紧-工作台快进-工作台工进-加工到位后停留-快退-原位停止-工件松开-定位销拔出。

要求系统采用电液结合实现自动化循环,速度换接无冲击,且速度要平稳,能承受一定量的反向负载。

试完成:(1)按机床要求设计液压系统,绘制液压系统图;(A3手绘)(2)确定夹紧缸、主工作液压缸的结构参数;(3)计算系统各参数,选择液压元件型号,列出元件明细表;(4)列出设计系统中的电磁铁动作顺序表。

题目1:设计一台上料机的液压系统:要求工作循环为快速下升→慢速上升→停留→快速下降。

工件的重量为500KG,滑台的重量为100KG,快速上升速度要求≥45mm/s;慢速上升速度要求≥8mm/s快速下降速度要求≥55mm/ s;滑台采用V 形导轨,导轨面的夹角为90度,滑台与导轨的最大间隙为2 mm,起动加速与减速时间均为0.5s,液压缸的机械效率为0.91(考虑密封阻力)。

设计要求:(1)按机床要求设计液压系统,绘制液压系统图;(A3手绘)(2)确定执行元件(液压缸)的主要结构尺寸(D、d等);(3)计算系统各参数,选择液压元件型号,列出元件明细表;(4)列出设计系统中的电磁铁动作顺序表。

第四组:题目1:设计一台卧式单面多轴钻孔组合机床液压动力滑台的液压系统。

已知参数:切削负载FL=30500N,机床工作部件总质量m=1000kg,快进、快退速度均为5.5m/min,工进速度在20~100mm/min范围内可无级调节。

滑台最大行程400mm,其中工进行程150mm,往复运动加、减速时间≤0.2s,滑台采用平导轨,其摩擦系数fs=0.2,动摩擦系数fd=0.1。

滑台要求完成“快进-工进-快退-停止”的工作循环。

设计任务:(1)完成系统的设计与计算,阐述液压传动系统的工作原理,并整理出设计计算说明书;(2)绘制液压传动系统图;(A3图纸,手绘)(3)确定液压缸的结构参数;(4)选择液压元件及辅件,并列出元件明细表;(5)列出设计系统中的电磁铁动作顺序表。

第五组:题目1:设计一台小型液压机的液压系统,要求实现快速空程下行——慢速加压——保压——快速回程——停止的工作循环。

快速往返速度为3m/min,加压速度为40~250mm/min,压制力为200kN,运动部件总重量为20kN。

(1)按机床要求设计液压系统,绘制液压系统图;(A3手绘)(2)确定执行元件(液压缸)的主要结构尺寸(D、d等);(3)计算系统各参数,选择液压元件型号,列出元件明细表;第六组:题目1:一台专用铣床,铣头驱动电动机功率为7.5KW,铣刀直径为120mm,转速为350r/min。

工作行程为400mm,快进、快退速度为6m/min,工进速度为60~1000mm/min,加、减速时间为0.05s。

工作台水平放置,导轨摩擦系数为0.1,运动部件总重量为4000N。

试设计该机床的液压系统。

设计任务:(1)完成系统的设计与计算,阐述液压传动系统的工作原理,并整理出设计计算说明书;(2)绘制液压传动系统图;(A3图纸,手绘)(3)确定液压缸的结构参数;(4)选择液压元件及辅件,并列出元件明细表;第七组:题目1:要求设计的动力滑台液压系统实现的工作循环是:快进—工进—快退--停止。

主要性能参数与性能要求如下:切削阻力FL=30468N;运动部件所受重力G=9800N;快进、快退速度V1=V3=0.1m/s,工进速度V2=0.88×10-3m/s;快进行程L1=100mm,工进行程L2=50mm;往复运动的加速时间Δt=0.2s;动力滑台采用平导轨,静摩擦系数μs=0.2,动摩擦系数μd=0.1。

液压系统执行元件选为液压缸。

设计任务:(1)完成系统的设计与计算,阐述液压传动系统的工作原理,并整理出设计计算说明书;(2)绘制液压传动系统图;(A3图纸,手绘)(3)确定液压缸的结构参数;(4)选择液压元件及辅件,并列出元件明细表;(5)列出设计系统中的电磁铁动作顺序表。

第八组:题目1:试设计一专用钻床的液压系统,要求完成”快进-工作-快退-停止(卸荷)”的工作循环.已知:切削阻力为13412N,运动部件自重为5390N,快进行程为300mm,工进行程为100mm,快进,快退运动速度为4.5m/min,工进速度为60-1000mm/min,加速和减速时间为△t=0.2sec,机床采用平导轨,摩擦系数为Fs=0.2,Fd=0.1设计任务:(1)完成系统的设计与计算,阐述液压传动系统的工作原理,并整理出设计计算说明书;(2)绘制液压传动系统图;(A3图纸,手绘)(3)确定液压缸的结构参数;(4)选择液压元件及辅件,并列出元件明细表;第九组:题目1:设计一台专用铣床,•工作台要求完成快进--工作进给--快退--停止的自动工作循环。

铣床工作台重量4000N,工件夹具重量为1500N,铣削阻力最大为9000N,工作台快进、快退速度为4.5m/min,工作进给速度为0.06~1m /min,往复运动加、减速时间为0.05s工作采用平导轨,静、动摩擦分别为fs =0.2,fd=0.1,工作台快进行程为0.3m。

工进行程为0.1m,试设计该机床的液压系统。

设计任务:(1)完成系统的设计与计算,阐述液压传动系统的工作原理,并整理出设计计算说明书;(2)绘制液压传动系统图;(A3图纸,手绘)(3)确定液压缸的结构参数;第十组:题目1:设计一台用成型铣刀加工的液压专用铣床,要求机床工作台上一次可安装两只工件,并能同时加工。

工件的上料、卸料由手工完成,工件的夹紧及工作台进给由液压系统完成。

机床的工作循环为:手工上料—工件自动夹紧—工作台快进—铣削进给(工进)—工作台快退—夹具松开—手工卸料。

对液压系统的具体参数要求:运动部件总重G=25000N,切削力Fw=18000N;快进行程l1=300mm,工进行程l2=80mm;快进、快退速度v1=v3=5m/min,工进速度v2=100~600mm/min,启动时间Δt=0.5s;夹紧力Fj=3000N,行程lj=15mm,夹紧时间Δtj=1s。

工作台导轨采用平导轨,导轨间静摩擦系数fs=0.2,动摩擦系数fd=0.1,要求工作台能在任意位置上停留。

设计任务:(1)确定执行元件(液压缸)的主要结构尺寸(D、d等)(2)确定系统的主要参数;(3)选择各类元件及辅件的形式和规格,列出元件明细表;(4)绘制正式液压系统图(A3手绘)(5)进行必要的性能估算(系统发热计算和效率计算)。

题目1:设计一台钻、镗两用组合机床的液压系统。

要求:液压系统完成快进—工进—死挡铁停留—快退—原位停止的工作循环,并完成工件的定位与夹紧。

机床的快进速度为5m/min,快退速度与快进速度相等。

工进要求是:能在20~100mm/min范围内无级调速。

最大行程为500mm,工进行程为300mm。

最大切削力为12000N。

运动部件自重为20000N。

导轨水平放置,工件所需夹紧力不得超过6500N,最小不低于4000N。

夹紧缸的行程为50mm,由松开到夹紧的时间Δt1=1s,启动换向时间Δt2=0.2s,摩擦系数fs=0.2,动摩擦系数fd=0.1。

设计任务:(1)完成系统的设计与计算,阐述液压传动系统的工作原理,并整理出设计计算说明书;(2)绘制液压传动系统图;(A3图纸,手绘)(3)确定液压缸的结构参数;(4)选择液压元件及辅件,并列出元件明细表;题目1:设计一台卧式钻、镗组合机床液压系统。

该机床用于加工铸铁箱形零件的孔系,运动部件总重G=10000N,液压缸机械效率为0.9,加工时最大切削力为12000N,工作循环为:“快进——工进——死挡铁停留——决退——原位停止”。

行程长度为0.4m,工进行程为0.1 m。

快进和快退速度为0.1m/s,工进速度范围为3×10-4~5×10-3m/s,采用平导轨,启动时间为0.2s。

要求动力部件可以手动调整,快进转工进平稳、可靠。

设计任务:(1)完成系统的设计与计算,阐述液压传动系统的工作原理,并整理出设计计算说明书;(2)绘制液压传动系统图;(A3图纸,手绘)(3)确定液压缸的结构参数;(4)选择液压元件及辅件,并列出元件明细表;第十三组:题目1:设计卧式双面铣削组合机床的液压系统。

机床的加工对象为铸铁变速箱箱体,动作顺序为夹紧缸夹紧——工作台快速趋近工件——工作台进给——工作台快退——夹紧缸松开——原位停止。

工作台移动部件的总质量为400kg,加、减速时间为0.2s。

采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1,夹紧缸行程为30mm,夹紧力为 800N。

工作台快进行程为 100mm,快进速度为 3.5m/min,工进行程为 200mm,工进速度为 80~300m/min,轴向工作负载为12000N,快退速度为6m/min。

要求工作台运动平稳,夹紧力可调并保压。

设计任务:(1)按机床要求设计液压系统,绘制液压系统图;(A3手绘)(2)确定夹紧缸、主工作液压缸的结构参数;(3)计算系统各参数,选择液压元件型号,列出元件明细表;(4)列出设计系统中的电磁铁动作顺序表。

第十四组:半自动液压专用铣床液压系统,要求设计一台用成型铣刀在加工件上加工出成型面的液压专用铣床,工作循环:手工上料——自动夹紧——工作台快进——铣削进给——工作台快退——夹具松开——手工卸料。

设计参数见附表,其中:工作台液压缸负载力(KN):FL 夹紧液压缸负载力(KN):Fc工作台液压缸移动件重力(KN):G 夹紧液压缸负移动件重力(N):Gc工作台快进、快退速度(m/min):V1=V3 夹紧液压缸行程(mm):Lc工作台工进速度(mm/min):V2 夹紧液压缸运动时间(S):tc工作台液压缸快进行程(mm):L1 导轨面静摩擦系数:μs=0.2工作台液压缸工进行程(mm):L2 导轨面动摩擦系数:μd=0.1工作台启动时间(S):Dt=0.5设计任务:(1)按机床要求设计液压系统,绘制液压系统图;(A3手绘)(2)确定液压缸的结构参数;(3)计算系统各参数,选择液压元件型号,列出元件明细表;(4)列出设计系统中的电磁铁动作顺序表。