我国高速列车制动盘选材探讨

高速列车车辆制动系统的刹车盘材料性能与寿命研究

高速列车车辆制动系统的刹车盘材料性能与寿命研究随着高速列车的快速发展,车辆制动系统的安全性和可靠性需求也越来越高。

而刹车盘作为车辆制动系统的核心组成部分之一,其材料性能与寿命对于整个系统的运行效果具有重要的影响。

因此,对高速列车车辆制动系统的刹车盘材料性能与寿命展开研究显得尤为重要。

刹车盘材料的性能主要包括摩擦特性、热稳定性、耐磨性、抗疲劳性和耐高温性等指标。

首先,刹车盘材料的摩擦特性对于高速列车的制动效果至关重要。

摩擦特性的好坏直接关系到刹车盘与刹车片之间的摩擦系数,进而影响制动力的传递和稳定性。

因此,刹车盘材料需要具备较高的摩擦系数,以确保在各种复杂的路况下都能够提供稳定的制动效果。

另外,刹车盘材料的热稳定性也是一个非常重要的指标。

在高速列车运行过程中,由于制动引起的能量转化,刹车盘会受到较高的温度影响。

因此,刹车盘材料需要具备良好的抗热性能,能够在高温环境下保持稳定的性能并不发生过热膨胀等问题。

同时,刹车盘材料的耐磨性也是需要考虑的关键因素。

高速列车在长时间运行中,频繁制动会对刹车盘材料造成较大的摩擦磨损。

因此,刹车盘材料需要具备较好的耐磨性能,能够在长时间使用过程中保持相对较低的磨损量,以延长刹车盘的使用寿命。

除了上述性能指标外,刹车盘材料的抗疲劳性和耐高温性也非常重要。

抗疲劳性能是指刹车盘在长时间使用过程中不发生裂纹和断裂等现象,能够保持长期的可靠性。

耐高温性是指刹车盘材料在高温环境下能够保持强度和稳定性,不会发生变形或损坏。

在研究刹车盘材料性能与寿命的过程中,可以采取多种方法和手段进行实验和测试。

例如,可以利用摩擦试验机对刹车盘材料的摩擦系数和摩擦特性进行测试。

同时,可以借助高温试验设备对刹车盘材料的热稳定性和耐高温性进行测试。

此外,还可以通过试验台对刹车盘材料的耐磨性和抗疲劳性进行测试,以评估其在长时间使用过程中的性能。

除了实验和测试,理论研究也是研究刹车盘材料性能与寿命的重要手段之一。

高速动车组用铸钢制动盘试验分析

文章编号:1002-7602(2018)01-0005-03高速动车组用铸钢制动盘试验分析王 飞(中车青岛四方车辆研究所有限公司制动事业部,山东青岛266031)摘 要:对研制的250km/h动车组用铸钢制动盘进行了盘体材料的金相组织试验、力学性能试验和热物理性能试验,还进行了制动盘1∶1制动动力试验、疲劳试验和60万km载客运用考核。

关键词:铸钢制动盘;高速动车组;性能试验;分析中图分类号:U270.351 文献标志码:B 目前,国内CRH系列动车组全部采用盘形制动,除CRH2型动车组制动盘材料为锻钢外,其他各型号动车组制动盘材料均为铸钢,铸钢制动盘在国内动车组上得到广泛应用。

本文按照国内动车组用制动盘技术标准或技术条件的要求对研制的铸钢制动盘进行了试验,包括盘体材料的金相组织试验、力学性能试验、热物理性能试验,制动盘1∶1制动动力试验及疲劳试验,并对试验结果进行了分析。

结果表明该铸钢制动盘满足动车组用制动盘技术条件的要求。

制动盘已经安装在250km/h速度等级的城际动车组上并完成了60万km的载客运用考核,运用情况良好。

1 制动盘材料1.1 金相组织晶界是裂纹扩展的障碍[1],细晶粒会阻碍裂纹的萌生和扩展,粗晶粒则会降低材料的热疲劳抗力,特别是粗晶粒和细晶粒混合时,更容易产生热疲劳裂纹。

因此,细化晶粒有利于提高材料的热疲劳抗力。

制动盘经过正火预处理及调质处理后获得回火索氏体组织。

按照GB/T 13298—2015《金属显微组织检验方法》和GB/T 6394—2017《金属平均晶粒度测定方法》的规定对制动盘材料进行了金相组织试验,得到的金相组织见图1。

图1中,制动盘材料金相组织为回火索氏体组织,晶粒细小均匀,晶粒度可达8~10级,满足动车组用制动盘技术条件的要求。

与国外进口制动盘(晶粒度为7级)相比,晶粒更细更均匀,材料的热疲劳抗力更高。

收稿日期:2017-03-24作者简介:王 飞(1986-),男,工程师。

2024年高速列车刹车盘市场前景分析

2024年高速列车刹车盘市场前景分析1. 引言随着高速列车的快速发展,刹车盘作为关键部件之一,在高速列车运行过程中起到了至关重要的作用。

本文将对高速列车刹车盘市场前景进行分析,以揭示该市场的发展趋势和商机。

2. 高速列车刹车盘市场概述目前,随着高速列车的不断发展壮大,刹车盘市场也呈现出稳步增长的势头。

高速列车刹车盘主要用于提供刹车力量,在列车运行过程中对列车进行安全、可靠的刹车。

刹车盘是高速列车刹车系统的重要组成部分,其质量和性能直接影响列车刹车效果和乘客的乘坐体验。

3. 高速列车刹车盘市场发展趋势3.1 技术创新驱动市场发展随着科技的不断进步和创新,高速列车刹车盘技术也在不断改进和更新。

新材料的应用、刹车盘制造工艺的创新以及模拟仿真技术的发展,将推动高速列车刹车盘市场的健康成长。

3.2 舒适安全需求促使刹车盘市场增长乘客对高速列车的舒适性和安全性要求越来越高。

高速列车刹车盘的质量和性能直接关系到列车的刹车效果和乘客的乘坐体验。

为了满足乘客需求,高速列车刹车盘市场将持续增长。

3.3 市场竞争加剧随着高速列车刹车盘市场的发展,市场上涌现出了众多的刹车盘生产厂家。

市场竞争激烈,厂家之间的技术创新和产品差异化将成为市场竞争的重要因素。

4. 高速列车刹车盘市场商机分析4.1 需求增长驱动市场扩大随着高速列车运营线路的不断增加和运营里程的增长,对高速列车刹车盘的需求也在不断增加。

市场的扩大将为刹车盘生产厂家带来更多商机。

4.2 环保要求带动新材料市场需求高速列车刹车盘的制造过程中,材料的选择对环境产生重要影响。

因此,随着环保意识的增强,对刹车盘新材料的需求将逐渐增加。

4.3 趋势性升级带来市场机遇随着高速列车技术的不断提升和改进,刹车盘的需求也将逐步发展。

“智能化刹车盘”和“高效能刹车盘”等新型刹车盘的涌现将为市场带来新的商机。

5. 高速列车刹车盘市场挑战与对策5.1 质量和性能的要求提高高速列车的发展对刹车盘提出了更高的质量和性能要求。

高速列车使用铝基复合材料制动圆盘

,

。

在这 些 温 度 条

由于 制 动盘 和 制动 闸 片 的磨耗 率

,

件 下 其 屈 服 强 度 (在 2 6

,

的温 度 下 公称 屈

较 低 因 而 应该 可 以 降低 制 动 器 的寿 命 周 期 成 本 并 使 业 主 进 一 步 获 得 商业 利 益 因 为 这

,

服 强度 为

.

7

倍 而 其导 热 率 则 是

, ,

0 3 铝 合金

。

经 实践 证 明:

5 3

.

倍

。

铝 最 高 使 用 温度 只 有 约

50 ℃

。

可 以 用 而 且 具 有类 似 于 M M C 的 磨 擦 系 数

而 与专 用 闸 片 材料 配 用 的 球 铁 其 最

但其 磨 耗 率却 是 M M c 的

C

增强

由 于 单根 车 轴 上 制 动 盘 的 质 量 为

因 而 显 然 它 是 减重 的 首 选 目标

,

. 。

A I一 M M C

制动盘进 行全面 的测 功仪试

。

每个 制

验 后 就被 改 变 了

由 于 碳 化硅 颗 粒 的 增 强 作

,

5 动 盘的 重 量现 已从 球 铁 盘 的 1 1

kg

减轻到

。

。

凝 固 合金 间 界 面 的形 状受 方 便 可 控 的 铸

造参数的影响

”

“ ”

一 般来说 界 面 形 态 有 光

。

,

“

而 不 管 S C 一 PM M C 制 动 面 是 采 用 什 么 工 I

滑 或 粗糙 之 分 形 态 的选 择 取 决 于 应用 和

高速列车制动盘材料的研究进展

图 3 列车在时速 300 km 进行紧急制动时的能量分布

12

中 国 铁 道 科 学 第 25 卷

从制动能量上看 , 拖车上的摩擦制动能量占主 导地位 , 提高了拖车上的制动能量 , 也就提高了列 车的制动性能 。因此 , 对拖车摩擦制动技术和摩擦 材料的研究一直是列车制造业研究的重点 。 在研究拖车摩擦制动方面 , 所要解决的关键问 题是在提高制动能量的基础上 , 进一步降低制动装 置的重量 。

1 制动摩擦副对材料性能的要求

高速列车摩擦制动材料必须同时具有以下 3 方 面的性能 。 ①稳定的摩擦性能 。摩擦系数不随压 力 、温度 、速度和湿度的变化而变化 。 ②良好的耐 疲劳性能 。摩擦表面的急冷急热造成相当高的热应 力 , 这要求材料具有极好的抗热裂纹扩展能力 。 ③ 较高的耐磨损性能 。摩擦中形成的第三体与基体有 良好的粘附性 , 保证材料有相当低的磨损率 。

宋宝韫1 , 高 飞1 , 陈吉光1 , 于庆军1 , Yves Berthier2

(11 大连铁道学院 材料科学与工程系 , 辽宁 大连 116028 ; 21 Laboratoire de Mecanique des Contacts , LMC , UMR CNRSΠINSA de Lyon 5514 , France)

2 目前高速列车使用的制动盘材料

法国第一代高速列车巴黎东南号 ( 营运时速 270 km) 于 1981 年投入使用 , 在列车的拖车上 , 早 期使 用 的 是 具 有 通 风 结 构 的 铸 铁 制 动 盘[3] ( 图 6

图 6 高速列车制动盘的结构形式

第 4 期 高速列车制动盘材料的研究进展

14

中 国 铁 道 科 学 第 25 卷

术 , 通过调整涂层结构和涂层材料 , 可以实现对制 动盘表面的强化 。图 10 是文献 [ 9 ] 中提出的多层 涂层的结构 。如图所示 : 第一层为粘着层 , 目的是 提高盘体与涂层的结合性能 ; 第二层为热屏障层 , 这层材料的主要性能是具有低的导热系数 , 阻碍热 量向轮轴传递 ; 第三层为耐磨层 , 满足高速列车制 动条件下的摩擦磨损性能 。这种多层结构涂层 , 最 大的特点在于通过热屏障层的隔热作用 , 降低了盘 体温度 。然而 , 试验表明 , 这种多层结构涂层在降 低盘体温度的同时 , 明显增加了盘表面的温度 , 这 相应地对闸片材料的硬度和耐高温磨损性能提出了 更高的要求 。同时 , 这种多层结构由于各涂层采用 不同的材料 , 其性能是不同的 , 不同材料间不同的 热膨胀系数和杨氏模量使涂层间出现了应力场 , 因 而 , 涂层间的结合强度成为要研究的问题 。

2024年高速列车刹车盘市场环境分析

2024年高速列车刹车盘市场环境分析1. 市场概况高速列车刹车盘是用于高速列车制动系统的关键零部件之一。

随着高速铁路的发展,高速列车刹车盘市场也得到了快速增长。

高速列车刹车盘市场主要分为国内市场和国际市场两大部分。

2. 国内市场分析2.1 市场规模根据数据统计,国内高速列车刹车盘市场规模逐年增长。

截至目前,国内高速列车刹车盘市场规模已经达到xx亿元。

2.2 竞争格局国内高速列车刹车盘市场竞争激烈,存在多家重要厂商。

其中,某企业占据了市场份额的大部分,其产品品质和技术领先地位让其在市场上具有竞争优势。

2.3 市场发展趋势随着高速铁路网络的不断完善和扩大,国内高速列车刹车盘市场依然保持着快速增长的态势。

同时,随着技术的不断发展,市场对于高性能、耐磨、耐高温的刹车盘需求也在增加。

3. 国际市场分析3.1 市场规模国际市场是高速列车刹车盘的重要出口市场之一。

目前,国际市场的高速列车刹车盘市场规模约为xx亿元。

3.2 主要市场在国际市场上,主要竞争对手来自于欧美国家。

这些国家在高速铁路技术方面处于领先地位,其高速列车刹车盘的市场占有率较高。

3.3 市场趋势国际市场的高速列车刹车盘市场发展速度相对较稳定,但在某些地区的交通发展速度相对较快,这将为高速列车刹车盘的出口提供机会。

4. 市场挑战和机遇4.1 挑战市场竞争激烈,高速列车刹车盘产品的质量和性能需求不断提高,企业需要不断提升技术能力和产品质量,以保持竞争优势。

4.2 机遇随着高速铁路的发展和普及,高速列车刹车盘市场仍然有巨大的发展潜力。

同时,国内一些受地铁和城市轨道交通发展带动的相关产品需求也将为企业提供机遇。

5. 市场前景根据市场数据和趋势分析所示,高速列车刹车盘市场将保持持续增长。

企业在市场竞争中,应抓住市场机遇,加强技术研发、提高产品质量,不断拓宽市场份额,并开拓国际市场,实现更大的发展。

以上就是对高速列车刹车盘市场环境的分析,目前市场规模逐年增长,市场竞争激烈,同时也存在着巨大的发展机遇和挑战。

250km_h高速客车锻钢制动盘和粉末冶金闸片的研究.

250km h 高速客车锻钢制动盘和粉末冶金闸片的研究钱坤才孙颢何正禄(摘要 1∶ 1摩擦制动性能的分析和研究 , 250km h 高速1前言高速旅客列车基础制动均采用盘形制动。

某些国家在高速重载货物列车上也开始采用盘形制动装置。

制动盘种类多种多样 , 最常见的有铸铁制动盘、铸钢制动盘、锻钢制动盘、铝陶瓷制动盘、复合材料制动盘等。

对于 200km h 以上的高速列车 , 国际上常用的是锻钢制动盘与粉末冶金闸片配对的制动装置。

最近几年来 , 我国对高速列车制动盘和闸片进行了很多的探索和研究 , 取得了较大的成绩。

1∶ 1制动试验结果证明 , 锻钢制动盘无论与半金属基合成闸片 , 还是与粉末冶金闸片配对 , 其摩擦制动性能均能满足 250km h 高速列车的使用要求 , 但从摩擦副角度来考虑 , 锻钢制动盘和粉末冶金闸片配对的摩擦副最为合理。

2高强度合金锻钢制动盘211材质制动盘材质是盘形制动中最关键的技术。

高速制动时 , 巨大的制动热负荷使制动盘产生很大的温度梯度 , 引起极高的热应力。

所以 , 制动盘的耐热裂性能比耐磨性更为重要。

对锻钢制动盘而言 , 由于锻造工艺的局限性 , 一般均采用非通风式结构。

因此 , 锻钢制动盘选材研究就变得十分重要。

制动盘体的材质必须具有好的抗热裂性、耐磨性、导热性和摩擦制动性能。

高强度合金锻钢常温和高温机械性能好 , 韧性好 , 抗热裂性能高 , 并且锻造作者简介 :钱坤才 , 1984年毕业于大连铁道学院铸造专业 , 现主要从事铸造工艺工作 , 高级工程师。

工艺性能好 , 是较理想的制动盘材料。

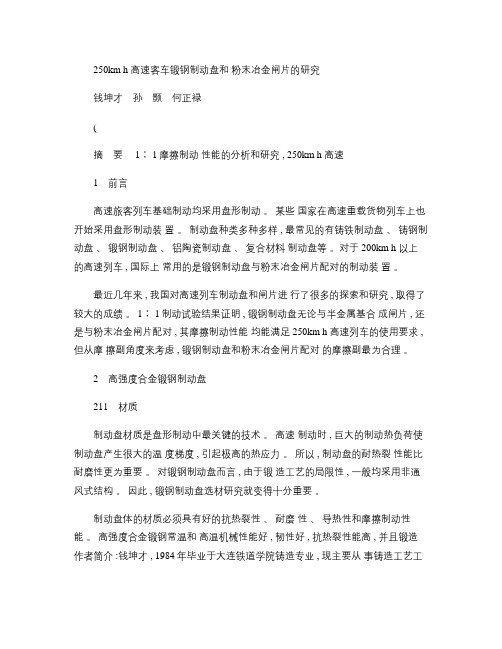

高强度合金锻钢的主要机械性能和物理性能如表 1、表 2所示。

表 1高强度合金锻钢的主要机械性能抗拉强度ΡbM Pa延伸率∆%布氏硬度HB高温 (500℃抗拉强度Ρb M Pa ≥ 1000≥ 13320~380≥ 750表 2高强度合金锻钢的物理性能温度℃导热系数(m ・℃ -1比热容(kg ・℃ -1线膨胀系数 10-6(℃ -1(1 10046. 05-12. 820043. 96582. 113. 430041. 87607. 214. 640039. 7767014. 650037. 68723. 314. 760036. 68-14. 770033. 06-14. 780029. 06--90025. 96--注 :(1 为一温度范围内即从 20℃到表中所列温度的线膨胀系数。

高速动车组制动盘运用现状及发展趋势

高速动车组制动盘运用现状及发展趋势马鹏飞卢铁鹏(通讯作者)王清章中车青岛四方机车车辆股份有限公司山东青岛266100摘要:高速动车组制动盘根据动车组的运营情况和对速度的不同追求,都有着不同的结构形状和材质的划分。

本文将对高速动车组制动盘的发展历史,现阶段的配置情况以及制动盘的材料和以后的发展趋势进行详细的分析和论述。

关键词:高速动车组;制动盘;运用现状;发展趋势随着经济的高速发展,人们对动车速度的追求也是越来越高。

随着动车时速的提高和能量需求的加强,原来的踏面制动系统已经不能够满足当前速度下对制动系统的要求。

所以高速动车组的制动系统也一直在不断的进行改造和创新。

结合实际,盘形制动系统进入到了高速动车组。

以下将会对盘形制动系统进行更加详细的解说。

一盘形制动系统的概述。

盘形制动系统主要应用与时速高,能量大的轨道车辆。

它们的时速一般都在100公里以上,同时车辆的制动能量也很大,传统的踏面制动系统无法满足这两个条件。

盘形制动系统的采用也是建立在了改造的基础之上的,比如在结构方面,通风式的结构代替了非通风式的结构,轴装结构和轮装结构共存的模式代替了原来的单纯的轴装结构。

再比如在材料方面,也由最早期的铸铁材料向着合金材料进行着发展和改变。

在我国现行的轨道车辆盘形制动系统的材料使用上上,时速160千米是一条分界线,此速度以上运采用的是新型的合金材料,以下用的是普通的合金材料。

合金材料的不同,制动盘的承受能力就不同。

目前最高时速可达400千米的轨道车辆运用的则是承受力更强的新型材料的制动盘。

二高速公车组制动盘的使用现状我国的高速铁路在高速的发展,现在已经拥有时速超过250公里的动车组,并且还自主研发了许多的动车组新车型。

虽然我国的高铁发展很快,但是动车组使用的制动盘产品还是基本靠进口。

“复兴号”的研发成功,标志着我国国产动车组的制造水平已经有了大幅度的提升,因为80%的零件都是国产的,并且制动盘产品都是我国自主研发的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表 1 制动盘实验结果

序号

1 2 3 4 5 6 7 8 9 10

制动速度 / km·h - 1

160 140 120

90 60 90 120 140 160 180

实际制动 距离/ m 1 185 942. 1 746. 2 352. 7 130. 6 343. 3 735. 0 1 043 1 223 1 529

第 4 期 宋光森等 :我国高速列车制动盘选材探讨

73

国外制动盘材料的进一步发展方向是复合材料 ,如碳纤维复合材料. 发展复合材料制动盘的主要目的 是降低制动盘的重量 ,提高使用寿命 ,目前因其摩擦特性以及制造成本需进一步改进和降低 ,因而没有推 广使用[3 ] .

2 我国高速列车制动盘选材探讨

我国高速列车制动盘选材探讨

宋光森1 ,韩建民2 ,李卫京2 ,王金华2

(1. 北方交通大学 211 工程建设管理处 ;2. 机械与电子控制工程学院 ,北京 100044)

摘 要 :根据高速列车发展情况 ,结合国内外制动盘选材应用和研究 ,探讨我国高速列车制动 盘的选材问题. 在准高速 (160 km/ h) 的情况下 ,选用蠕墨铸铁材料作为制动盘材质 ,可获得良 好的制动性能 、较长的使用寿命和较低的制造成本 ;列车速度进一步提高 ,蠕铁材料的强度性 能难以适应制动盘的使用要求 ,需进一步开发锻钢或铸钢合金材料. 关键词 :高速列车 ;制动盘 ;选材 中图分类号 :U260. 351 文献标识码 :A

Discussion of Material Selection f or High2Speed Trains in China

S ON G Guang2sen1 , HA N Jian2m i n2 , L I W ei2ji ng2 , W A N G Ji n2hua2

(1. Department of 211 Project Management ; 2. College of Mechanical and Electronic Control Engineering ,Nort hern Jiaotong University , Beijing 100044 ,China)

作为高级制动盘材质 ,国外研制并试用了蠕墨铸铁制动盘 (如日本 、英国采用 FCV50 牌号) 、金属包层 装甲式制动盘 (如日本以锻钢 SCC60 为结构增强材料 ,以 H T25247 为摩擦面材料) ,合金铸钢和锻钢制动 盘 (如联邦 德 国 、法 国 的 大 西 洋 高 速 列 车 使 用 过 耐 热 合 金 铸 钢 , 日 本 新 干 线 干 道 1980 年 前 后 采 用 A ISI4330 锻钢制动盘) . 结果表明 : ①蠕铁制动盘抗拉强度高 ,延伸力大 ,传热性能好. 在其担负 80 %制动 力 ,车辆以 130 km/ h 初速度制动时 ,在试验台进行了 1 170 次疲劳试验 ,证明其强度性能 (包括刚度 ,热容 量 ,散热温度梯度 ,热应变 ,热应力等) 与抗拉强度成正比. ②包层式或装甲式制动盘的强度性能优于 H T25247 材质制动盘. ③锻钢制动盘的强度特性也优于 H T25247 材质制动盘. ④耐热合金铸钢与粉末冶 金闸片配偶时 ,高速运行的特性可以大大降低由于潮湿 、温度 、压力变化引起的摩擦系数的变化 ,整体性能 优于有机闸片配偶的灰铸铁或球铁制动盘.

在刚度方面 ,铁系材料中 ,球墨铸铁有刚度不足问题 ,但一般来说 ,铸铁材料的制动盘变形较小而且随 着含 C 量的增加 ,变形减少 ,刚度增强. 在钢系材料中 ,碳素钢以及 Cr2Mo 合金铸钢 ,在 175 km/ h 制动时 , 变形较大 ,刚度不足 ,需研制开发新钢种.

(2) 摩擦特性 制动盘的摩擦系数与制动闸片有关. 采用粉末冶金闸片时 ,铸钢制动盘的摩擦系数比 铸铁高 25 %~28 % ,而各类铸铁制动盘的摩擦系数没有明显差别. 均为 0. 25~0. 35. 但铸钢制动盘的摩擦 表面呈粗糙状态 ,铸铁制动盘的表面较光洁. 因此 ,从摩擦特性考虑 ,铸钢制动盘与铸铁制动盘各有优势.

从目前国内外制动盘材质发展情况来看[3 ] ,较先进的制动盘材料是非金属材料. 如复合材料 ,其特点 是重量轻 ,适用于高速列车轻量化的要求. 我国高速列车的发展刚刚起步 ,列车速度并不太高 (160~250 km/ h) ,对轻量化的要求不迫切. 综合使用性能 、制造技术和成本各方面的因素 ,可以认为我国目前高速列 车制动的选材主要是铁系材料和钢系材料两大类. 铁系材料主要是高强度灰铸铁 ,蠕墨铸铁和球墨铸铁 ; 钢系可选材料有碳素钢 、合金铸钢和合金锻钢. 2. 1 从使用性能要求考虑选材

1 国内外制动材质发展

1. 1 国内制动盘材质发展 1967 年青岛四方工厂曾试制过制动盘 ,采用 Ni2Cr2Mo 合金铸铁 ,由于结构和应力原因 ,制动盘使用

过程中曾出现裂纹 ,紧急制动时发生飞盘现象 ,后改用 ZG2302450 材质 ,情况有所好转 ,但仍然存在盘面 裂纹现象. 1979 年铁道科学研究院等单位对 H T20240 , H T30254 ,Q T40210 ,Cr2Mo 铸铁 , ZG2302450 等材 质的制动盘进行试验 ,闸片采用 HZ406 、HZ404 和 HZ408 有机材料. 结果表明 , H T30250/ HZ408 对偶的闸 片磨耗率最小 ,而 ZG2302450/ HZ460 对偶的闸片磨耗最大. 铸钢盘的对偶摩擦系数曲线形状较差 ,不利于 粘着利用 ,而且制动后发现铸钢制动盘的盘面有细小裂缝. 各种材料制动盘试验中 ,在 160 km/ h 高速实 行制动时 ,盘上均有红热带 ,但不严重 ,没有产生噪声 ,气味也不强. 试验完后经过表面磁粉探伤检验表明 , 采用径向联接的 H T30254 材质的制动盘最佳 ,未见裂纹.

实际制动 时间/ s 51. 6 52. 5 43 27. 9 16. 0 26. 8 41. 7 53. 0 53. 3 60. 8

平均摩擦系数

0. 271 0. 254 0. 235 0. 282 0. 339 0. 289 0. 239 0. 229 0. 256 0. 259

盘面最高温度 /℃ 290 150 115 105 87 87 100 121 205 345

近年来 ,由于高速列车的发展 ,盘形制动得到了广泛的应用和研究. 有关盘形制动的主要研究内容包 括 : ①从制动盘的结构和材质方面 ,改进盘形制动的性能 ,提高其使用寿命和安全可靠性 ; ②降低制动机构 的重量以减少列车簧下重量 ,适应列车高速运行要求. 我国盘形制动方式的研究和应用 ,明显落后于国外 发达国家 ,目前只是在双层客车上使用盘形制动方式[1 ] . 随着我国高速列车的发展 ,研究和应用盘形制动 的工作已势在必行. 本文作者结合国内外制动盘的发展情况以及作者在这方面所做的工作 ,探讨我国高速 列车制动盘的选材问题.

随着列车速度的提高 ,踏面制动方式已难以满足列车制动性能的要求 ,盘形制动以其特有的性能成为 主要的摩擦制动方式. 与踏面制动相比 ,盘形制动的主要特点是 :停车制动时动能转移能力大 ,摩擦性能 好 ,摩擦系数平稳 ,几乎不随列车速度变化 ,制动平稳. 由于大部分制动功率由盘形制动机构承担 ,减少了 踏面制动的热负荷 ,增加了轮轨寿命. 此外 ,盘形制动机构简单 、安全 、可靠. 1935 年法国在铁道车辆上开 始使用盘形制动 ,随后盘形制动方式得到了一定的发展.

收稿日期 :2001207220 作者简介 :宋光:song211 @163. com

72

北 方 交 通 大 学 学 报 第 26 卷

用寿命方面考虑的主要问题是热疲劳性和耐磨性能. 制动盘使用时 ,闸片与盘面强烈摩擦存在磨耗问题 , 同时还会引起瞬间温升和随后的急剧冷却. 温升引起的局部热点可达 500 ℃,使制动盘承受着较强烈的摩 擦作用和热疲劳冲击 ,因而其材质应具备较好的耐磨和抗疲劳性能 ,确保制动盘较长的使用寿命.

从制动盘的使用要求考虑 ,希望制动盘有足够的强度和刚度 ,良好的摩擦特性 (高而稳定的摩擦系数 , 光洁的摩擦表面等) ,从而确保制动盘具备良好的制动效果.

(1) 强度和刚度 根据有限元强度计算结果 ,当列车速度为 160 km/ h 要求制动盘材料的抗拉强度σb ≥300 MPa (塑性材料为屈服强度) . 据此 ,铁系材料可选用的材质有 H T30- 54 、蠕墨铸铁和球墨铸铁. 钢系 材料中普通碳素铸钢 ZG230- 450 又难以满足要求 ,应选用高牌号铸钢或合金钢. 当列车速度进一步提高 时 ,铁系材料的强度性能不足 ,应采用钢系材料.

112 国外制动盘材质发展[2 ,4 ] 国外制动盘的传统材质为 H T20240 ,H T25247 ,H T30254 ,日本的窄轨线 、新干线 ,法国的东南列车均使

用过铸铁制动盘. 1983 年日本采用 H T25247 铸铁材质制动盘可担负 80 %的制动力 ,初速度为 130 km/ h 制动时 ,热应力为 - 150~ + 70M Pa ,摩擦面以下 5 mm 处温升为 130 ℃,他们认为采用这种制动盘 ,以 150 km/ h 的速度运行是可行的.