齿辊破碎机齿板铸造工艺

齿辊破碎机齿板铸造工艺

齿辊破碎机齿板铸造工艺总结齿辊破碎机齿板,材质ZGMn13,为6件一组,毛装围成圆周,转动破碎原料。

虽然所受冲击不大,但因要求破碎所得粒度细小而均匀,设计使用面为齿钉状(如图1),外形奇特,磨损大,要求有较高的毛装精度和铸齿质量。

二、铸造主要工艺分析:1、用砂分析:从外形及较高精度装配可以看出,采用普通粘土砂,由于修型困难而无法保证齿面形状及装配精度,得采用自硬砂。

我工段常用自硬砂是以石英砂为主料的CO2水玻璃砂,由于它是酸性砂种,在高锰钢铸造中易产生化学粘砂,需刷较厚的锰钢涂料来解决。

而我们可以看出齿钉部分不仅不好刷,且极易在齿尖造成难以清理的涂料堆积,从而使浇注后的成品齿不饱满。

因此应尽量选用与高锰钢同为碱性的砂种,来回避厚刷涂料。

这样的砂主要有铬铁矿砂和镁橄榄石砂。

铬铁矿砂粒度细小均匀,有很高的成型能力和耐火强度,从而易得到高表面质量、高尺寸精度的铸件。

但其价格昂贵,大量使用会造成铸件生产成本很高。

而镁橄榄石砂,由于颗粒圆整度差,粒度又不均,所以成型能力较差;其耐火强度也低于铬铁矿砂(高于石英砂)。

但因其价格相对便宜而更广泛地运用于高锰钢铸造。

因此本次试制主要采用镁橄榄石砂为主料的CO2水玻璃砂。

而四个装配孔的泥芯采用铬铁矿砂为主料的CO2水玻璃砂。

2、分型面:根据结构,此件分型面只有选在齿根圆弧面,方案一是齿面朝上,方案二是齿面朝下。

齿向上不仅不易补缩,且因自硬砂中不易扎气眼,造成型腔齿内排气困难而浇不足。

都使得铸齿饱满程度不好。

因而应选齿面朝下;4、冒口:根据结构,此件冒口放在顶面难以气割打磨,加之高锰钢为糊状凝固,选用边冒口更合适。

故采用两个边冒口放置在两端面,利于补缩和气割打磨;5、木型:严格要求木型尺寸精度。

另要注意的是做成活块的齿钉,打销方向一定要垂直于分型平面而不是圆弧面,才能保证不阻碍起模;6、涂料:选用镁橄榄石酒精涂料,注意为防止齿钉尖端涂料堆积,此处涂料一定要稀薄,难以控制时,也可不刷涂料;四、生产成效:按以上方法生产的齿板,表面光洁,装配尺寸精度高,齿钉清晰饱满。

单齿辊破碎机的破碎齿设计

单齿辊破碎机的破碎齿设计在矿山和建筑工地等行业中,单齿辊破碎机被广泛应用于物料的碎石和加工过程中。

破碎机是破碎和破碎物料的关键设备,其性能直接影响到物料的破碎效果和生产效率。

破碎齿是破碎机的重要部件之一,其设计直接影响到破碎机的使用寿命、破碎效果以及产品的质量。

本文对单齿辊破碎机的破碎齿设计进行详细介绍,并通过实例分析展示了其优化方法。

了解单齿辊破碎机的工作原理对于破碎齿的设计至关重要。

单齿辊破碎机主要由齿轮传动装置、齿轮箱、机壳、破碎齿、底座等部件组成。

物料通过进料口进入机壳,经过破碎齿的作用下完成物料的碎石加工过程。

由于破碎齿直接接触物料,因此其设计必须充分考虑物料的硬度、粘度等因素,并结合机械运动学原理和强度学原理进行合理设计。

对于单齿辊破碎机的破碎齿设计应遵循几个基本原则。

第一,破碎齿应具有良好的硬度和耐磨性,以保证其在长期工作过程中不易磨损和断裂。

第二,破碎齿应具有良好的抗冲击性能,以应对物料的冲击力。

破碎齿的形状和排列方式应使物料在破碎过程中能够得到充分的破碎和分离。

第四,在设计破碎齿时应充分考虑机械结构的强度和稳定性,以确保破碎机的正常工作状态。

在具体的破碎齿设计中,需要考虑的因素有很多。

首先是破碎齿的材料选择。

一般来说,高锰钢是较为常用的破碎齿材料,其具有良好的韧性和抗磨性能,能够满足物料破碎的要求。

其次是破碎齿的形状设计。

破碎齿的形状直接影响到物料的破碎效果和破碎机的生产效率。

通常情况下,破碎齿的形状为圆锥形或楔形,其具有良好的破碎效果和自清理能力。

还需要考虑破碎齿的排列方式。

通常情况下,破碎齿采用隔齿式排列,以增加物料的破碎次数和碎石效果。

为了验证设计的合理性,可以进行力学仿真分析。

以一种常见的单齿辊破碎机为例,对破碎齿的设计进行力学仿真分析。

在分析中,考虑了破碎机的工作状态和物料的力学特性,并结合材料的工程力学性能进行计算。

通过仿真分析可以得出破碎齿在工作过程中的受力情况,并根据受力情况对破碎齿的设计进行调整和优化。

鄂板

颚板也叫齿板,是颚式破碎机中的关键耐磨件。

一套颚板通常由两部分即动颚板和定颚板组成。

自1858年美国人布莱克(Black)发明颚式破碎机以来,颚式破碎机一直做为粗、中破碎物料的典型破碎设备,至今仍在世界各地的粉碎领域发挥着重要作用。

我国自1951年起由仿制中小型颚式破碎机起步,曾制成十多个品种。

在1960年时,整顿为十一个品种。

到1962年时又简化成7个品种,做为定型产品生产。

改革开放以来,发达国家的先进技术颚式破碎机大量涌入,加之国有企业改制,尤其是民营矿机企业成长壮大后所带来的活力,为颚式破碎机带来了前所未有的空前发展。

目前颚式破碎机不仅生产能力已日趋大型化,如郑州鼎盛公司生产的PE1200×1500颚式破碎机,台时产量已达700-800吨。

若有业主需要更大生产能力的,如PE1500×1800(台时产量1200吨),甚至是PE1800×2200(台时产量1500吨),技术上亦不成任何问题。

国外如日本住友、德国伟达格公司等台时产量在1000-1200吨的PE1500×2200系列颚式破碎机早已投放市场。

而瑞典山特维克公司1972年安装在基鲁纳矿区的PE1700×2100系列颚破机器总重约170吨,定颚板尺寸近3m(118时),最大进料粒度为1500mm。

当出料粒度为350mm时,台时产量则达到了3000吨。

至于颚式破碎机的类型则更是百花齐放,不仅以往经典的复摆颚破见图(一)、简摆颚破见图(二)经过多年对破碎腔型、悬挂方式、偏心尺寸、转速等改进,性能已有大幅度提高,更有专门破碎含铁物资如钢渣块等物料的液压保护颚式破碎机见图(三),大破碎比,高产量的外动颚破见图(四),还有技术性能远高于一般颚破的冲击颚式破碎机(德国克虏伯公司)见图(五),高节能、低体积比的双腔颚式破碎机见图(六),专用于石英、刚玉等坚硬物料的高效无摩擦颚式破碎机见图(七)(栏主当年在驻马店先锋水泥机械厂任厂长时研发)。

齿辊的铸造工艺与生产控制

量 ,为保证 缸 套与 辊 身能较 好地 熔合 ,防止使 用 过程

中缸 套 与辊 身本体 脱 开 ,选择 合理 壁厚 的缸 套 以及 缸

套 在 齿辊 辊 身 中的 固定和 缸套 铸入 铸型 时 的温度 是技

术 重 点 。通 过 对齿 辊整 体结 构 和铸造 工 艺分 析 ,缸套 壁 厚 分 台 阶设 计 ,保 证 铸件 在 凝 固时形 成 温 度 梯 度 , 底 部3 0 nr 4 l长度 范 围壁厚 设计 为 3 r l 5 mm,上部 壁 厚采

受 的热 量尽 量 多 地传 给 冷 却水 ,保 护 齿 面不 受 损 坏 ,

因此 ,导热性 能越 高越好 。 () 在高 温下 有 较高 的强 度 和 硬度 。齿 辊 在使 用 2 时 ,其 上 面是重 达数 十 吨 的 1 0 0℃以上 的高 温炉 料 , 0 为 了将 这些 烧 结 的炉料 破碎 成一 定块 度 ,齿辊 需要 转 动 ,因此 ,齿辊 除 了承受 高 温外 ,还要 承受 较 大 的弯 矩 和扭 矩 ,并且 还要 承受 炉料 的磨 损 ,因此齿 辊必 须 有较好 的高温强 度 。

证铸 件 不 出现气孔 和夹 砂等铸 造 缺陷 ,导致齿 辊漏 水 的可 能性仍 然很大 。为此采取 了特殊 的铸 造工艺方 法 , 在 辊身 内铸入 离 心铸造 缸套 ,并将 缸套延 伸 到辊身 端 面 ,再将 轴头 热镶 人缸 套 内 ,轴头 与缸套 外侧 开坡 口

导致 铸件 产生 缩孔 、缩松 和 气孔 等铸 造缺 陷 ,在 铸造 过程 中 内部铸人 的焊接钢 管 焊缝 易变形 开裂 ,铸 件质 量差 ,使用 寿命短 ,漏水较 严重 。

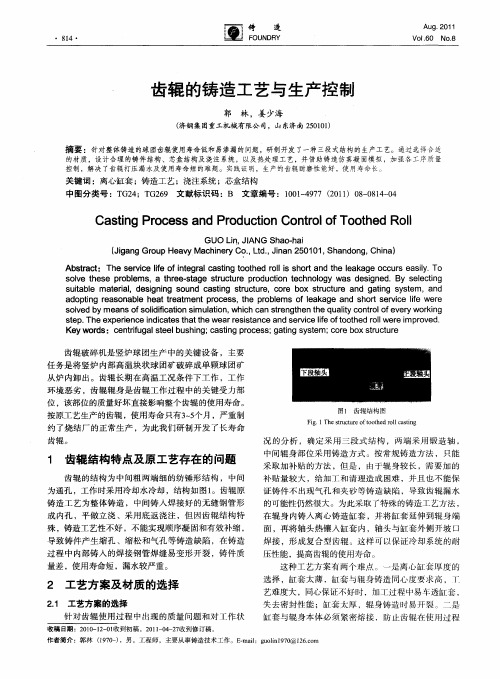

图3 齿辊辊身模ห้องสมุดไป่ตู้结构图

Fi . h te n sr cu eof o t e l g 3 T epa tr tu t r t o h d r l o

辊式破碎机齿板耐磨材料的选择与制造工艺

辊式破碎机齿板耐磨材料的选择与制造工艺471800摘要:辊式破碎机齿板耐磨材料的选择是整个制造过程中最重要环节,也直接影响着后续产品加工质量。

辊式破碎机齿板主要承受着压碎和冲击的作用,其性能好坏直接决定了设备使用寿命。

辊式破碎机齿板耐磨材料的开发与应用对我国机械行业发展具有重要意义。

目前,国内生产的辊式破碎机齿板耐磨材料种类较少、质量较差。

本文主要介绍辊式破碎机齿板耐磨材料的设计与制造理论,对辊式破碎机齿板耐磨材料的选择与制造工艺进行研究。

关键词:辊式破碎机;齿板;选择;制造工艺前言辊式破碎机是一种在矿山、选矿厂和冶炼企业中广泛应用的大型采掘机械,它具有工作效率高,耗能低,安全可靠等优点,主要用于矿井带矿石运输。

随着我国经济的快速发展以及工业技术水平不断提高,对能源要求日益严格,生产设备更新换代速度不断加快,这就导致各种新型产品层出不穷并呈现出多种性能特点,如辊式破碎机在结构上采用多级减速传动以满足不同使用需求;在齿板耐磨方面,辊式破碎机普遍使用高强度材料制成,且具有良好的润滑条件等。

由于矿石开采过程中受到各种外界因素影响导致了矿井带材磨损、碎块等。

1、辊式破碎机齿板耐磨材料的设计与制造理论1.1 齿板耐磨性齿板的耐磨性是指材料在受到外界力或冲击时,其表面与内部结构发生破坏,导致其强度降低。

一般情况下齿板的抗磨损性能主要取决于基体、滚槽和支撑座之间摩擦损失所决定。

(1)材料的疲劳断裂寿命:当承受了一定载荷后可以达到脆裂程度甚至失效极限状态;而耐磨性较差或者较低时才会出现塑性形变或开裂现象等严重后果甚至导致材料断裂或使用寿命降低。

(2)当摩擦损失较大时,耐磨性的提高主要取决于表面质量和支撑座之间的磨损,耐磨性随之下滑程度增大而提升;(3)当摩擦损失较小时,耐磨性会随塑形变而提高,但下降的幅度小于较大时;(4)当抗疲劳强度较高时,耐磨性会随塑形变而下降,但升温速率不变。

(5)材料在加工过程中,会有一定程度的磨损,但其抗疲劳强度高,耐磨性能好。

单齿辊破碎机的破碎齿设计

单齿辊破碎机的破碎齿设计

单齿辊破碎机是一种常用的破碎设备,适用于各种硬度和脆度的材料破碎。

破碎齿是

破碎机的关键部件之一,其设计直接影响到破碎机的工作效率和破碎效果。

在设计单齿辊

破碎机的破碎齿时,需要考虑到材料的硬度、粘度、磨损性能等因素,以确保破碎齿具有

较好的抗磨损性能和破碎效果。

下面将从破碎齿的形状设计、材料选择和热处理工艺等方

面对单齿辊破碎机的破碎齿设计进行详细介绍。

破碎齿的形状设计是破碎齿设计的关键之一,合理的齿形设计可以提高破碎齿的抗磨

损性能和破碎效果。

一般来说,破碎齿的齿面应该具有一定的弧度,以减小破碎齿与被破

碎物料之间的接触面积,减小摩擦力,降低能耗。

破碎齿的齿尖应该具有一定的倾角,以

减小破碎齿与被破碎物料之间的撞击力,降低破碎噪音,延长破碎齿的使用寿命。

破碎齿

的齿底应该具有一定的加强筋,以增加破碎齿的刚度,防止破碎齿变形和断裂。

在设计单

齿辊破碎机的破碎齿时,需要综合考虑以上因素,设计出合理的齿形。

破碎齿的材料选择是破碎齿设计的另一个关键之一,合适的材料可以提高破碎齿的抗

磨损性能和破碎效果。

一般来说,破碎齿的材料应选择硬度高、强度大、耐磨性好的合金

钢材料,如高锰钢、高铬铁等。

这些材料具有较好的抗磨损性能和高强度,适合用于制作

破碎齿。

破碎齿的表面还可以进行一定的涂层处理,如表面渗碳、表面渗氮等,以进一步

提高破碎齿的抗磨损性能。

在选择单齿辊破碎机的破碎齿材料时,需要考虑到材料的硬度、强度、耐磨性和成本等因素,选择合适的材料进行制作。

单齿辊破碎机的破碎齿设计

单齿辊破碎机的破碎齿设计单齿辊破碎机是一种常用的破碎设备,主要用于破碎中硬度的矿石和岩石。

破碎齿作为单齿辊破碎机的核心部件之一,其设计质量将直接影响到设备的性能和使用寿命。

设计一种合理有效的破碎齿对于提高单齿辊破碎机的破碎效率和生产能力具有重要意义。

本文将从单齿辊破碎机的工作原理入手,探讨破碎齿设计的重要性及其设计要点,以期为相关领域的研究和设计提供一定的参考与帮助。

一、单齿辊破碎机的工作原理单齿辊破碎机是一种通过旋转辊和固定辊之间的间隙来进行破碎的设备,其工作原理主要有压力、冲击和剪切三种方式。

在破碎过程中,介质在两辊之间受到了断裂、挤压、弯曲、剪切等多种力的作用,从而达到将物料破碎成所需粒度的目的。

而破碎齿作为直接接触物料并承受巨大冲击和压力的部件,其设计的合理与否将直接影响到破碎机的工作效率、破碎质量和使用寿命。

二、破碎齿设计的重要性1. 破碎效率破碎齿的设计直接影响到物料在破碎机内部的运动轨迹和破碎机的破碎空间,合理的破碎齿设计能够使物料在破碎机内部得到充分的破碎和混合,从而提高破碎机的破碎效率。

2. 破碎质量破碎齿的设计质量直接决定了物料的破碎质量,合理的破碎齿设计能够有效地减少破碎机对物料的冲击力,降低破碎过程中物料的破碎度和粉化程度,提高破碎机的产品质量。

3. 使用寿命破碎齿直接承受物料的冲击和压力,在破碎机的工作过程中会受到巨大的磨损,合理的破碎齿设计能够减少破碎齿的磨损程度,延长破碎机的使用寿命,减少设备的维护成本。

1. 破碎齿材料的选择破碎齿作为承受巨大冲击和压力的部件,其材料的选择至关重要。

常见的破碎齿材料有高锰钢、合金钢等,这些材料具有良好的耐磨性和抗冲击性能,能够在破碎过程中保持较好的整体性能。

2. 破碎齿的结构设计破碎齿的结构设计应考虑到其承受力学过程中的应变和应力集中问题,合理设计破碎齿的结构能够有效地减少破碎齿的断裂和变形,提高其耐磨性和使用寿命。

四、破碎齿设计实例分析以某型号单齿辊破碎机为例进行破碎齿设计实例分析。

单齿辊破碎机的破碎齿设计

单齿辊破碎机的破碎齿设计单齿辊破碎机是一种常用的破碎设备,广泛应用于煤矿、冶金、化工等行业。

其破碎效果直接影响生产线的效率和成品质量,因此破碎齿的设计至关重要。

本文将重点讨论单齿辊破碎机中破碎齿的设计。

破碎齿是单齿辊破碎机中最关键的部件之一,其质量和设计特性直接影响到破碎效果。

破碎齿的设计应考虑以下几个方面。

破碎齿的材料选择要合适。

在选择材料时需要考虑齿的硬度、耐磨性和强度。

通常情况下,高铬铸铁和耐磨铸铁是常用的材料选择,其硬度高、耐磨性好,适用于高强度破碎作业。

破碎齿的形状设计要合理。

破碎齿的设计应满足破碎物料的破碎要求。

对于易粉化的物料,应采用尖齿设计,以增加破碎效果;对于韧性物料,应采用圆齿设计,以提高抗冲击能力。

齿面还应具备一定的自清洁功能,避免物料粘附。

破碎齿的排列和数量要合理。

破碎齿的排列可以根据物料的特性和破碎机的工作要求进行调整。

对于易粉化的物料,可以增加齿的数量,以提高破碎效果;对于韧性物料,可以减少齿的数量,以避免过度破碎。

破碎齿的安装和调整要准确。

破碎齿的安装应保证每个齿的位置精确,以避免破碎齿之间的间隙过大或过小。

还需要定期对破碎齿进行调整和更换,以保证其工作效果。

单齿辊破碎机的破碎齿设计需要考虑材料选择、形状设计、排列和数量、安装和调整等多个方面。

合理的破碎齿设计可以提高破碎效果,提高生产效率,同时减少磨损和故障,降低维修成本,延长设备的使用寿命。

在进行单齿辊破碎机的破碎齿设计时,需要充分考虑以上因素,并结合具体的生产要求进行优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿辊破碎机齿板

铸造工艺总结

齿辊破碎机齿板,材质ZGMn13,为6件一组,毛装围成圆周,转动破碎原料。

虽然所受冲击不大,但因要求破碎所得粒度细小而均匀,设计使用面为齿钉状(如图1),外形奇特,磨损大,要求有较高的毛装精度和铸齿质量。

二、铸造主要工艺分析:

1、用砂分析:

从外形及较高精度装配可以看出,采用普通粘土砂,由于修型困难而无法保证齿面形状及装配精度,得采用自硬砂。

我工段常用自硬砂是以石英砂为主料的CO2水玻璃砂,由于它是酸性砂种,在高锰钢铸造中易产生化学粘砂,需刷较厚的锰钢涂料来解决。

而我们可以看出齿钉部分不仅不好刷,且极易在齿尖造成难以清理的涂料堆积,从而使浇注后的成品齿不饱满。

因此应尽量选用与高锰钢同为碱性的砂种,来回避厚刷涂料。

这样的砂主要有铬铁矿砂和镁橄榄石砂。

铬铁矿砂粒度细小均匀,有很高的成型能力和耐火强度,从而易得到高表面质量、高尺寸精度的铸件。

但其价格昂贵,大量使用会造成铸件生产成本很高。

而镁橄榄石砂,由于颗粒圆整度差,粒

度又不均,所以成型能力较差;其耐火强度也低于铬铁矿砂(高于石英砂)。

但因其价格相对便宜而更广泛地运用于高锰钢铸造。

因此本次试制主要采用镁橄榄石砂为主料的CO2水玻璃砂。

而四个装配孔的泥芯采用铬铁矿砂为主料的CO2水玻璃砂。

2、分型面:根据结构,此件分型面只有选在齿根圆弧面,方案一是齿面朝上,方案二是齿面朝下。

齿向上不仅不易补缩,且因自硬砂中不易扎气眼,造成型腔齿内排气困难而浇不足。

都使得铸齿饱满程度不好。

因而应选齿面朝下;

4、冒口:根据结构,此件冒口放在顶面难以气割打磨,加之高锰钢为糊状凝固,选用边冒口更合适。

故采用两个边冒口放置在两端面,利于补缩和气割打磨;

5、木型:严格要求木型尺寸精度。

另要注意的是做成活块的齿钉,打销方向一定要垂直于分型平面而不是圆弧面,才能保证不阻碍起模;

6、涂料:选用镁橄榄石酒精涂料,注意为防止齿钉尖端涂料堆积,此处涂料一定要稀薄,难以控制时,也可不刷涂料;

四、生产成效:

按以上方法生产的齿板,表面光洁,装配尺寸精度高,齿钉清晰饱满。

经用户信息反馈,装配和使用效果都特别好。

五、经验:

1、镁橄榄石砂的CO2水玻璃自硬砂,很适合于铸造尺寸精度高,表面光洁,具有较多尖角、小沟槽等结构不易刷涂料的高锰钢中小

件;

2、毛装高锰钢件的小深孔、小深沟等结构采用铬铁矿砂的CO2水玻璃自硬砂,能更好保证铸造精度和防止型砂“烧死”情况;

3、铸件的细小尖棱结构,在自硬砂铸造中,应尽量采取朝下方案,才易保证尖棱结构形状和饱满程度。

2011年10月20日。