己二酸生产工艺整理.doc

己二酸生产工艺技术

己二酸生产工艺技术1、合成已二酸的工艺技术1.1过氧化氢合成已二酸在生产过程中以过氧化氢作为氧源,采用不同的类型的催化剂进行已二酸的合成,当以叔丁醇当作溶剂时,H2WO4作为催化剂对过氧化氢进行催化,最后分离出的已二酸较少,大概为62%,并且副产物量高,所以总结这种方法产生已二酸量少且副产物量高。

当将钨酸钠和盐酸作为原料时,可以运用液相沉淀法对钨酸进行收集,此时钨酸可以作为催化剂,过氧化氢氧化环乙烯进而可以生成已二酸,产量可以达到74%。

过氧化氢在生产已二酸时具有重要作用,反应过程较为温和,防止生产过程中氧气含量太高产生许多副产品,比如二氧化碳和水等,这样对生产过程可以进行有效的控制。

1.2苯酚合成已二酸以苯酚为原料合成已二酸至今已有八十年的历史,但是现如今采用该法进行大量生产已二酸的生产商却比较少。

主要工艺流程是首先利用苯酚及氢反应生成环乙醇,再利用硝酸对其进行氧化产生已二酸。

这种方法使用的设备工艺和相关的生产情况和苯法类似,主要限制是苯酚这种材料比较稀有,只能在苯酚原料充足的区域进行大量生产。

基于此,导致苯酚合成的已二酸占全球生产比例较低。

1.3环己烷合成己二酸前几年有人尝试利用作为催化剂对环己烷进行氧化,从而得到产物已二酸,转化率到达80%,制备效果比较好。

但是存在一个很大的缺点,醋酸的酸性会对反应器产生腐蚀性,这对生产过程是相当不利的。

为了防止这种腐蚀作用,日木某大学对该反应过程进行改进,开发了一种新型的生产工艺,即无溶剂的氧化工艺,同时采用溶解度比较高的NHPI作为催化剂,该催化剂在环己烷中有较高的溶解度。

许多生产厂家均采用此技术进行大批量的工艺生产,不仅可以加快生产速度,而且质量比较有保障。

当醋酸作为催化剂时,当反应温度超过100℃同时持续时间达到45min后,此时的环己烷转化率有所变化,大概为21%而选择性达到88%。

环己烷为原料生成已二酸具有许多优势,主要优点是在生产工艺流程中只有一种催化剂,只通过一步氧化反应就可以得到产物已二酸。

己二酸工业化生产

己二酸氧化合成操作要点己二酸是一种重要的化工原料,主要用于合成尼龙-66 ,还广泛应用于聚氨酯、合成树脂等领域,目前应用于工业化生产的方法主要有两种:环己烷氧化法和环己烯水和法。

华鲁恒升化工股份有限公司己二酸生产装置目前采用的是环己烷氧化法合成己二酸原料醇酮。

本装置以铜、钒作为催化剂,用硝酸氧化醇酮生成己二酸,经结晶、增浓、离心分离得到工业级己二酸,工业级己二酸再经过溶解、活性炭吸附过滤、结晶、增稠、离心、干燥包装后的到成品精己二酸。

1、环己烷氧化法合成己二酸工业化生产的主要技术特点:(1)用铜、钒作为费催化剂进行醇酮的氧化,可以加快反应进程、抑制副反应,反应温度范围大,己二酸收率高。

(2)氧化反应采用过量的硝酸,可使反应稳定,易于控制,生成的己二酸易于溶于硝酸溶液中,不会结晶出来;硝酸是一种冷量,可带走部分反应热;硝酸过量可使醇酮充分反应,防止醇酮积聚发生爆炸。

(3)己二酸的结晶、分离系统采用连续结晶、分离的设备,使整个装置连续生产运行。

(4)由于对氧化反应产生的氧化氮气体进行回收,以及硝酸母液酸经浓缩后循环使用,降低了硝酸的消耗并减少了己二酸的损失。

2、己二酸氧化工序工艺流程由回收硝酸和新鲜硝酸混合制备氧化酸,依次流经六台串联的氧化反应器。

氧化反应所用的催化剂用新鲜硝酸溶解,并与回收的催化剂溶液一起经硝酸浓缩后,随氧化硝酸进入反应器,反应过程中,醇酮平行并联加入六台反应器内参与反应。

从第六台反应器流出的混合物收集在氧化熟化罐内,反应过程中产生的亚硝气经压缩机压缩后,在吸收塔内回收再利用。

在六台串联带搅拌器的反应器中,含有催化剂的过量氧化酸,在微负压下把醇酮氧化成己二酸。

硝酸加入第一台反应器,利用位差依次向下一台反应器溢流。

在醇酮与硝酸反应过程中,容易产生大量的气泡,反应器内存在大量的气泡经影响反应器内硝酸的量,进而影响反应的摩尔比,使反应失去控制,为消除气泡,反应原料醇酮加入反应器前加入适量消泡剂,醇酮与消泡剂混合后并联加入第一至第六台反应器。

己二酸的各种生产工艺及污染物处理

(DevelopmentBranch,ShanghaiCokingandChemicalCorporation,Shanghai,200241,China) Abstract:Thevarioustechnologiesofadipicacidproducingandthetreatmentofwastewater andeffluentgasproducedareintroduced. Keywords:adipicacid,producingprocess,pollutanttreatment

苯加氢制环己烷可 分 为IFP 法 和 富 士 制 铁 法。 IFP 法指采用悬浮状镍催 化 剂 (NiPS2)在 180~200 ℃、2.7 MPa 条 件 下 悬 浮 液 相 苯 加 氢 生 成 环 己 烷。 富士制铁法 是 指 苯 分 别 在 高 温 (200~250 ℃)和 低 温 (160 ℃ )条 件 下 两 步 催 化 加 氢 合 成 环 己 烷 。 1.2.2 环己烷空气氧化制 KA 油

该法是 70 年 代 法 国 罗 纳 普 朗 克 公 司 开 发 的。 在165~195 ℃ 和 1.6~2 MPa 条 件 下 用 含 氧 质 量 含量为11%~15% 的 空 气 在 没 有 催 化 剂 的 情 况 下 氧化环己烷形成的 环 己 基 过 氧 化 氢 在 70~160 ℃、 30KPa和络 酸 叔 丁 酯 催 化 剂 存 在 下 分 解 生 成 KA 油。其单程转 化 率 为 4% ~5%,选 择 性 为 80% ~ 85% 。 采 用 该 法 基 本 具 有 钴 盐 催 化 法 和 硼 酸 催 化 法 两者的优点,在一定 程 度 上 弥 补 了 钴 盐 法 和 硼 酸 法 的缺点。 1.2.3 KA 油氧化制己二酸 [4]

己二酸生产工艺流程

己二酸生产工艺流程嘿,咱来讲讲己二酸生产工艺流程哈。

我记得有一次去化工厂参观,刚好看到己二酸生产的部分过程。

首先呢,原料的准备就像准备做饭的食材一样。

他们把一些特定的化学物质收集起来,这些化学物质就像一个个小士兵,准备投入到生产的战斗中去。

我看到那些大罐子,里面装着各种原料,就像一个个装满宝藏的宝箱。

接着就是氧化反应啦。

把原料放到反应釜里,就像把食材放进大锅里。

这个反应釜就像一个神奇的魔法锅。

在一定的温度和压力条件下,还要加入催化剂,这些催化剂就像神奇的魔法粉。

我在旁边看着那些仪表盘,上面的数字在不停地跳动,就像在演奏一场特殊的音乐会。

温度和压力得控制得恰到好处,不然就像做饭火候没掌握好一样。

在氧化过程中,我看到反应釜里的液体在翻滚,就像一锅煮开的汤。

那些化学物质在里面发生着复杂的变化,就像一场激烈的化学舞会。

然后就是分离和提纯啦。

就像从一堆东西里把有用的东西挑出来。

通过一些特殊的设备,把己二酸从其他杂质中分离出来。

我看到那些管道和过滤器,它们就像一个个小筛子,把杂质筛掉,留下纯净的己二酸。

我还记得有一次在观察分离过程的时候,看到有一个小阀门有点漏液,就像一个调皮的小孩在捣乱。

工人师傅赶紧去处理,就像在哄一个不听话的小孩。

最后就是产品的包装啦。

把己二酸装到袋子或者桶里,就像把做好的美食装到盘子里。

这些己二酸就可以运往各个地方,去发挥它们的作用啦。

从那次在化工厂的参观,我就知道了己二酸生产工艺流程。

就像完成一场复杂的化学魔术表演,把各种原料变成有用的己二酸产品。

己二酸生产工艺

己二酸生产工艺

己二酸(Adipic Acid),又称为丁二酸,是一种重要的有机化学品,广泛应用于聚酯和尼龙纤维等合成材料的生产中。

己二酸的生产工艺主要包括氧化沉淀法和环己酮氧化法两种。

氧化沉淀法是目前主要采用的己二酸生产工艺。

该工艺主要分为气相氧化和液相氧化两个步骤。

气相氧化是将环己烷通过加热蒸汽使其汽化,然后与空气中的氧气混合进入氧化炉,在催化剂(通常为钒、铌、钨等混合催化剂)的作用下进行氧化反应。

反应生成的气体通过冷却装置进行冷却,并通过洗涤塔和吸收塔将有机酸吸收。

吸收液中的己二酸通过进一步的酸化和浓缩,得到溶液。

随后,溶液中的己二酸经过蒸馏和结晶,最终得到纯净的己二酸。

液相氧化是将环己酮先与过氧化氢反应生成氢醌,然后再与过量的氢氧化钠溶液反应得到钠盐。

氢醌钠盐在酸性环境下再与氢醌反应,生成己二酸。

反应结束后,通过过滤、蒸发和结晶,得到纯净的己二酸。

环己酮氧化法是一种新型的己二酸生产工艺。

该工艺通过将环己酮与氧气在催化剂的作用下进行氧化反应,得到己二酸和水。

催化剂通常为钯或其他贵金属催化剂。

该工艺具有反应速度快、选择性高、环境友好等优点,但目前其产量较低,仍在研究和开发阶段。

以上是己二酸的两种主要生产工艺。

氧化沉淀法是目前主流和

商业化应用较广的生产工艺,而环己酮氧化法则是一种新兴的绿色化工生产技术。

随着科技的进步和工艺的改进,己二酸的生产工艺将不断优化和完善,为合成材料行业的发展提供更多的选择和可能性。

己二酸工业化生产

己二酸氧化合成操作要点己二酸是一种重要的化工原料,主要用于合成尼龙-66 ,还广泛应用于聚氨酯、合成树脂等领域,目前应用于工业化生产的方法主要有两种:环己烷氧化法和环己烯水和法。

华鲁恒升化工股份有限公司己二酸生产装置目前采用的是环己烷氧化法合成己二酸原料醇酮。

本装置以铜、钒作为催化剂,用硝酸氧化醇酮生成己二酸,经结晶、增浓、离心分离得到工业级己二酸,工业级己二酸再经过溶解、活性炭吸附过滤、结晶、增稠、离心、干燥包装后的到成品精己二酸。

1、环己烷氧化法合成己二酸工业化生产的主要技术特点:(1)用铜、钒作为费催化剂进行醇酮的氧化,可以加快反应进程、抑制副反应,反应温度范围大,己二酸收率高。

(2)氧化反应采用过量的硝酸,可使反应稳定,易于控制,生成的己二酸易于溶于硝酸溶液中,不会结晶出来;硝酸是一种冷量,可带走部分反应热;硝酸过量可使醇酮充分反应,防止醇酮积聚发生爆炸。

(3)己二酸的结晶、分离系统采用连续结晶、分离的设备,使整个装置连续生产运行。

(4)由于对氧化反应产生的氧化氮气体进行回收,以及硝酸母液酸经浓缩后循环使用,降低了硝酸的消耗并减少了己二酸的损失。

2、己二酸氧化工序工艺流程由回收硝酸和新鲜硝酸混合制备氧化酸,依次流经六台串联的氧化反应器。

氧化反应所用的催化剂用新鲜硝酸溶解,并与回收的催化剂溶液一起经硝酸浓缩后,随氧化硝酸进入反应器,反应过程中,醇酮平行并联加入六台反应器内参与反应。

从第六台反应器流出的混合物收集在氧化熟化罐内,反应过程中产生的亚硝气经压缩机压缩后,在吸收塔内回收再利用。

在六台串联带搅拌器的反应器中,含有催化剂的过量氧化酸,在微负压下把醇酮氧化成己二酸。

硝酸加入第一台反应器,利用位差依次向下一台反应器溢流。

在醇酮与硝酸反应过程中,容易产生大量的气泡,反应器内存在大量的气泡经影响反应器内硝酸的量,进而影响反应的摩尔比,使反应失去控制,为消除气泡,反应原料醇酮加入反应器前加入适量消泡剂,醇酮与消泡剂混合后并联加入第一至第六台反应器。

己二酸的制备

实验二己二酸的制备

一、实验目的和要求

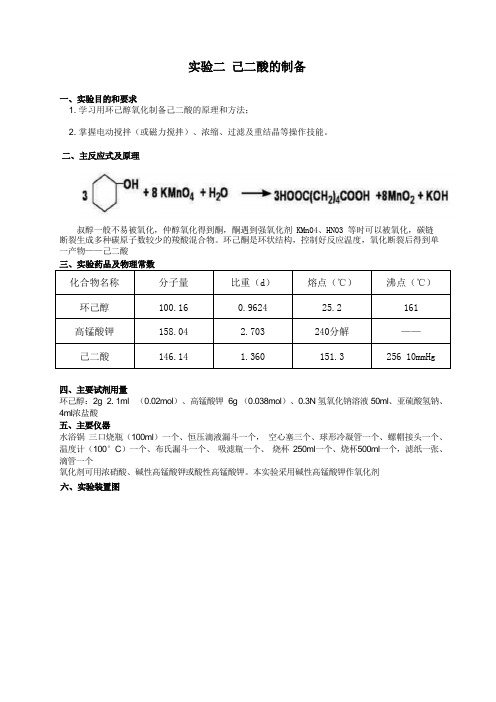

1. 学习用环己醇氧化制备己二酸的原理和方法;

2. 掌握电动搅拌(或磁力搅拌)、浓缩、过滤及重结晶等操作技能。

二、主反应式及原理

叔醇一般不易被氧化,仲醇氧化得到酮,酮遇到强氧化剂 KMn04、HN03 等时可以被氧化,碳链

断裂生成多种碳原子数较少的羧酸混合物。

环己酮是环状结构,控制好反应温度,氧化断裂后得到单一产物——己二酸

四、主要试剂用量

环己醇:2g 2. 1ml (0.02mol)、高锰酸钾 6g (0.038mol)、0.3N 氢氧化钠溶液 50ml、亚硫酸氢钠、4ml浓盐酸

五、主要仪器

水浴锅三口烧瓶(100ml)一个、恒压滴液漏斗一个,空心塞三个、球形冷凝管一个、螺帽接头一个、温度计(100°C)一个、布氏漏斗一个、吸滤瓶一个、烧杯250ml一个、烧杯500ml一个,滤纸一张、滴管一个

氧化剂可用浓硝酸、碱性高锰酸钾或酸性高锰酸钾。

本实验采用碱性高锰酸钾作氧化剂

六、实验装置图

图1 反应装置图2 抽滤装置

七、粗产品纯化过程及原理

八、产率计算

m 理=n ·M=0.02molX146g/mol=2.92g 理论产量:2.92g

产率=实际产量理论产量×100%。

己二酸制备工艺进展

己二酸制备工艺进展介绍了传统己二酸的生产工艺和几种绿色生产工艺,并作出简单的对比。

标签:己二酸;生产工艺0 前言己二酸(ADA),又称肥酸。

常温下为白色晶体,熔点152 ℃,沸点337.5 ℃,主要用于生产尼龙66盐、聚氯酯、合成树脂及增塑剂等;目前世界上己二酸主要用于生产尼龙66盐,进而生产尼龙66树脂和纤维、聚酯多元醇、增塑剂等。

2004年全球消费量为250万吨,2005年消费量约为265万吨左右,其中北美消费量约占全球消费量的42.3%;西欧消费量约占全球总消费量的31.3%;亚洲地区消费量约占全球总消费量的22.5%;其他地区消费量占全球消费总量的3.9%。

截止到2006年2月,我国己二酸的生产能力为25万t/a,2005年产量约为17万吨左右。

应用领域不断扩大,我国己二酸由原来主要用于生产尼龙66盐发展到聚氨酯领域。

1 己二酸生产的传统工艺传统己二酸的生产工艺主要是硝酸氧化KA油。

所以传统的生产工艺分为两步:KA油的生产和KA油的氧化。

1.1 KA油原料生产路线KA油可从环己烷、苯和苯酚为原料制得。

(1)环己烷为原料。

环己烷氧化制备KA油是现在工业上广泛采用的方法。

技术较成熟可靠。

是以苯为原料,进行催化加氢制成环己烷,再利用空气氧化制成KA油(环己醇和环己酮的混合物)。

1940’s,DuPont 公司以Mo、Co的醋酸盐或环烷酸盐为催化剂,液相空气氧化。

转化率5%-6%,KA油选择性75%-77%。

1960’s,美国SD公司以无水硼酸为催化剂,KA油选择性提高到85%-90%,并使KA油中的环己醇和环己酮的比例提高到10:1。

(2)苯为原料。

该方法主要是以苯为原料,采用部分加氢路线,以Ru为催化剂加氢生成环己烯,环己烯进行水合反应生成环己醇。

由旭化成公司在90年代实现工业化,该方法的优点:碳资源利用率70-80%→99%;氢单耗是传统工艺的2/3;新工艺几乎无副产物,废物处理均优于环己。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2016 年己二酸新装置投产情况

厂家名称装置产能投产时间

山东洪达7 万吨 / 年2016 年 5

月

河南神马尼龙科技万吨 / 年2016 年 3

月

山西太原化工14 万吨 / 年2016 年 8

月

表2-1 2016-2017 年己二酸增产或改扩建计划统计表

(单位:万吨/ 年)

企业名称河南神马河南神马重庆华峰计划新增产能(万吨

一期万吨 / 年

二期万吨 / 年

18 万吨 / 年

/ 年)预计投产时间

2016 年 3 月

2017 年

2017 年

数据来源:金银岛资讯

据金银岛统计, 2016-2017 年我国己二酸预计新增产能在 43 万吨 / 年。

其中中国平煤神马集团年产 25 万吨己二酸项目已于 2012 年 8 月开工,该项目建成后,既能替代进口,降

低我国的对外依存度,满足国内市场需求,提高中国尼龙产业整体竞争实力和科技发展水平,

又能使平煤神马集团尼龙 6 和尼龙 66 产品互补,形成完整的尼龙产业体系,进而扩大产品

种类,拉长产业链条。

据悉河南神马一期万吨/ 年己二酸装置计划于2016 年初投产。

二期万吨/ 年己二酸装置计划于2017 年投产。

而重庆华峰化工第三期年产18 万吨己二酸项目已于2015 年 11 月 12 日在上海签约,该项目预计2017 年建成投产。

重庆华峰化工有限公司自2010 年入驻涪陵以后,已先后完成了一期年产18 万吨己二酸项目、二期年产18 万吨己二酸项目和 10 万吨聚氨酯树脂项目建设,到2017 年三期年产 18 万吨己二酸项目建成后,华峰涪陵工厂己二酸年产能将达到54 万吨,将成为全球产能最大、工艺最优的己二酸生产基

地。

己二酸厂家生产工艺

山东海力(山东淄博)

山东海力(江苏大丰)

山东洪业

山东华鲁恒升

神马集团

重庆福祥化工(隶属于华峰)辽阳石化

新疆天利

浙江曙扬化工

山西阳煤

唐山中浩化工

山西太原化工苯完全氢化KA 油硝酸氧化法苯完全氢化KA 油硝酸氧化法苯完全氢化KA 油硝酸氧化法苯完全氢化KA 油硝酸氧化法苯部分氢化环己醇硝酸氧化法苯完全氢化KA 油硝酸氧化法苯完全氢化KA 油硝酸氧化法苯完全氢化KA 油硝酸氧化法苯部分氢化环己醇硝酸氧化法苯部分氢化环己醇硝酸氧化法苯完全氢化KA 油硝酸氧化法苯完全氢化KA 油硝酸氧化法

苯完全氢化氧化工艺

20世纪30年代到70年代,经美国杜邦公司、孟山都公司、英国的帝国化学、法国罗纳普朗克公司的不断努力和完善,逐步改用苯完全氢化氧化法,即精苯催化加氢生成环己烷,空气氧化环己烷生成环己酮和环己醇(即醇酮油,又称KA油)

,再经硝酸氧化KA油合成己二酸[4-5]

.

化学反应式如下:苯完全氢化氧化工艺,技术成熟,操作条件温和,原料为石油化工中常

用的苯,方便易得,经济合理,是目前世界上己二酸生产中使用最广泛的生产工艺,艺的产能

占世界产能的80%以上。

该工

流程步骤:

1、苯加氢制环己烷

苯加氢制环己烷可分为IFP 法和富士制铁法。

IFP 法指采用悬浮状镍催化剂(NiPS2)在

180—200 ℃、条件下悬浮液相加氢生成环己烷。

富士铁法是指苯分别在高温(200— 250℃)和低温(160℃)条件下两步催化加氢合成环己烷。

2、环己烷空气氧化制KA 油

环己烷空气氧化根据催化剂的不同,可分为三种不同的方法。

( 1)钴盐催化氧化法钴盐法是40 年代杜邦公司开发的最古老的方法。

环己烷在钴

催化剂、 160℃和 1MPa 条件下经未稀释的空气氧化得含KA 油的混合物,混合物经精馏分离

得KA 油,未反应的环己烷循环使用。

该法的优点是技术成熟,操作简单。

缺点是精馏塔

板上存在结渣现象,更为严重的是装置极有可能发生爆炸。

( 2)硼酸催化氧化法该法是60年代开发的。

环己烷在硼酸催化剂、155—175℃和—1MPa 的条件下经空气氧化得含 KA 油的混合物。

该法的优点是收率高。

由于工艺路线较复

杂,生产连续性差,因此经济效果并不理想。

美国的孟山都、英国的帝日化学日本的旭化成公

司曾一度改用硼酸法由于存在上述缺点,未能取得优势。

( 3)无催化氧化法该法是70年代法国罗纳普朗克公司开发的。

在165— 195℃、—2MPa 和条件下用含氧质量分数为11%—15%的空气在没有催化剂的情况下氧化环己烷形成

的环己基过氧化氢,在70— 260℃、 30MPa 和铬酸叔丁酯催化剂存在下分解生成KA 油。

采用该法基本具有钴盐催化法和硼酸催化法两者的优点,在一定程度上弥补了钴盐法和硼酸法

的缺点。

3、 KA 油氧化制己二酸

KA 油氧化制己二酸有空气氧化法和硝酸氧化法。

以醇、酮为原料,铜、钒为催化剂,用硝

酸作氧化剂,在常温常压下将环己醇和环己酮混合物氧化为己二酸。

己二酸经结晶分离后得到工

业级己二酸,再经活性炭脱色,结晶、干燥后得精己二酸。

苯部分氢化氧化工艺

20世纪90年代日本旭化成以精苯为原料在催化剂的存在下部分氢化生成环己烯,

环己烯水合生成环己醇,环己醇再经硝酸氧化生产己二酸[3-6].化学反应式如下

:

苯部分加氢氧化生产己二酸工艺是以原子经济性为特征,碳资源利用率较高,同时减少

了氢的消耗,副产物较少,生产的产品纯度较高.目前有日本旭化成公司和中国河南神马尼

龙化工有限公司采用该生产工艺.

流程步骤:

精苯在钌催化剂的存在下控制一定的温度、压力,使苯部分氢化,生成环己烯和环己烷。

苯的转化率为 40%— 50%,环己烯选择性 80%。

在高硅沸石催化剂存在下,控制一定的浓度、

压力,使环己烯和水转化为环己醇。

环己烯的转化率为10%,环己醇的选择性为99%。

环己醇经硝酸氧化生产己二酸。

采用该工艺生产己二酸具有如下主要特点:

1产品的质量好,纯度高;

② 苯部分加氢的反应条件缓和,加氢及水合反应均在液相中进行,操作安全,不需采取专门的安全措施;

③ 副产品少,环己烷是唯一的副产品,它也可以作为有用的化学产品销售;

④ 环保具有优势,加氢和水合反应过程不像传统工艺那样产生一元酸、二元酸、酯等,废液量少,环保投资低,而且不存在设备腐蚀。

⑤ 生产过程不存在设备结垢问题,不存在堵塞问题,因此事故少、维修少;

⑥ 能耗低,生产成本低。

己二酸其他生产工艺

环己烷一步氧化法

环己烷的液相空气氧化法即一步氧化法,采用乙酸为反应介质,乙酸钴为催化剂,反应温度70— 100℃,停留时间 2— 6h,转化率为 50%— 70%,己二酸的选择性为 70%— 75%。

此法的优点是工艺流程短,可省去硝酸装置和一套氧化装置;但为防止深度氧化和腐蚀,必须在低温下长时间反应,并且这种条件易引起爆炸,生产能力和收率不高,产品分离亦较复杂。

过氧化氢氧化法

以 30%的过氧化氢作氧化剂氧化环己烯制取己二酸,条件比较温和,收率约为93%— 95%。

工艺优点是产率高,对环境无污染;缺点是反应时间长催化剂回收困难,工艺有待进一步完善。

现阶段是研究主要集中在相转化剂和配位体。

苯酚加氢硝酸氧化法

该法是将苯酚催化加氢生成KA 油。

在 150℃, 1MP 下加氢可将苯酚还原成KA 油。

这种方法设备投入和生产复杂程度与环己烷法相差不大,工艺安全,投资费用低,但是苯酚原料的成本高,适合在苯酚原料相对丰富的地区,如美国、巴西、西欧和前苏联等部分地区。

以葡萄糖为原料

以葡萄糖为原料,应用生物催化作用将其转化成己二酸,反应时间48h ,得己二烯二酸,

再催化加氢生成己二酸,产率为 97%。

本工艺优点是在制造己二酸的过程中,不会产生氮氧

化合物。

生产工艺比较

工业上生产己二酸主要有三种工艺路线,环己烷法、环己烯法和苯酚法。

以环己烷法为主,占总生产能力的 86%— 93%,环己烯法占 4%— 7%,苯酚法占 3%— 7%。

己二酸的几种生产路线各有其特点。

环己烷法工艺比较成熟可靠,目前虽然成本较高,但仍然被广泛采用。

环己烯法除加氢催化剂对生产原料要求较为苛刻之外,其优势比上述两种方法较为明显,在工艺过程、产品收率、原材料消耗、产品质量、安全及环保、生产成本等方面有明显的优势,所以,由环己烯生产己二酸的工艺方法,将有着广阔的发展前景。