己二酸生产工艺详解(图)

清洁生产案例分析

清洁生产案例分析1. 概况化工厂建于1958年,目前生产的要紧产品有氯碱、苯酚、氯化苯、聚氯乙烯、环己酮、己二酸等,其中氯化苯是该厂的要紧产品,对整个氯碱生产,平衡氯气,提高效益起有重要作用,直接关系到全厂整体生产能力的发挥。

该厂四十年给社会提供了大量的化学原料,对国家经济建设做出了重要奉献。

但由于种种原因,要紧工艺基本上是五、六十年代的水平,工艺较落后,设备也告陈旧、技术呈现老化,致使单位产品物耗、能耗居高不下,物耗、能耗未能物尽其用,以废物的形式排入环境,水体中的有机物(COD)、空气中的苯类有害物质均超过国家或者地方的排放标准,导致社会公众与企业矛盾十分突出,环境纠纷也有发生,环境问题已制约了企业生产进展。

为了改变企业被动状态,有两种模式可选择:一是使用先进技术对现有工艺进行全面更新换代,但根据目前企业经营状况,一时难以筹措巨额投资,二是对企业现有传统工艺进行剖析,找出物耗、能耗高,污染严重的工序,结合技术改造,分期分批解决。

后一种选择是符合企业实际,最现实有效的途径。

为此,该企业在1993年派员参加了国家组织的清洁生产培训,并在省、市有关部门的支持下,前后对己二酸、氯化苯两个产品作为示范开展了清洁生产审计。

通过“审计”使领导发现了生产工艺中存在着许多降耗、节能、减少污染,降低生产成本的机会,增强了开展清洁生产信心,同时培养了“审计”师资队伍与积存了经验,为企业持续清洁生产打下了良好的基础。

2.实施清洁生产效果其效果包含两方面,即通过清洁生产审计产生的替代方案及实施替代方案取得的经济效益与环境效益。

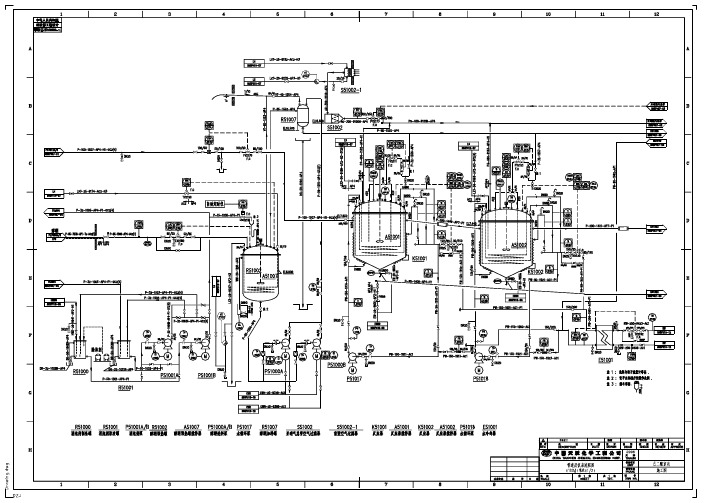

2.1己二酸产品“审计”及效果己二酸生产工艺分为两个工段,即己二酸工段与尾气工段12个工序。

己二酸工段包含氧化、结晶、压缩、压滤、离心与干燥六个工序;尾气工段包含供水、供料、配酸、风机、汲取与浓缩六个工序。

其生产工艺见流程图(图1)。

图1 己二酸生产工艺流程该企业在1994年开展了己二酸产品清洁生产审计,通过“审计”提出了12项替代方案,其中无费方案8项,低费方案2项,中费与高费方案各1项。

己二酸车间质量控制与处理方法

技术创新点

深入研究和对比分析各项质量指标的不同控制方 案,指导并改进生产操作工艺技术指标:通过控 制结晶器温度及回流比、增浓器重度、离心机下 料、流化床风量、温度有效提升了产品水分质量 指标;通过控制活性炭投入量,使活性炭与粗酸 充分搅拌,有效提高了产品色度指标;通过控制 离心机洗涤水量,有效提高了产品硝酸盐含量指 标,达到控制和提高产品质量的目的。

四、对策实施及效果检验

3.控制产品黑点对策及措施

① 换过滤套过程,检修人员要仔细检查滤套,安装滤套时,避免磕碰、 撞击。 ② 过滤套使用周期为20—25天,要定时更换,不准超期使用。

③ 清洗过滤器按规定步骤操作。投运涂层过程要保证时间取样合格后外 送物料,并且随后再取样分析一次。

④ 正常运行过程中严禁有过料不好晃泵操作。

⑤ 加强对AIC2404/404调校,仪表加强维护,保证其联锁好用。

四、对策实施及效果检验 4.控制产品铁含量对策及措施

① 加强对活性炭原料进厂分析监控。

② 加强检修检查,容器要清理干净,避免遗物, 日常避免铁制品和铁锈进入系统。

四、对策实施及效果检验 5.控制产品色度对策及措施

①定期检查离心机或机泵油位情况。 ②加强对活性炭原料进厂分析监控。

提质创新成果应用

—精己二酸产品质量控制与提高

辽阳石化尼龙厂_郭景龙 二0一八年五月

己二酸车间

目

录

1

己二酸工艺流程

精己二酸产品质量指标 一、 影响产品质量因素 对策实施及效果检验 己二酸车间

234Fra bibliotek一、己二酸工艺流程概图

消泡剂 R2100/R2101 消泡剂溶液 醇酮 R2102 R2107 PW 亚 硝 气 氧化后混合液 亚 硝 气 氧化后混合液 消 泡 剂 Y2201 母 液 酸 R2408 活性炭溶液 R2411 活性炭溶液 R2206 R2207 热水 R2402 S2201/2204 粗己二酸淤浆 S2202/2203 亚 硝 气 SA 粗己二酸 新鲜 硝酸 R2105 醇酮+消泡剂 氧化酸 K2101~K2106 R2103 结晶溶液 R2205 晶 状 液

己二酸生产工艺流程

己二酸生产工艺流程嘿,咱来讲讲己二酸生产工艺流程哈。

我记得有一次去化工厂参观,刚好看到己二酸生产的部分过程。

首先呢,原料的准备就像准备做饭的食材一样。

他们把一些特定的化学物质收集起来,这些化学物质就像一个个小士兵,准备投入到生产的战斗中去。

我看到那些大罐子,里面装着各种原料,就像一个个装满宝藏的宝箱。

接着就是氧化反应啦。

把原料放到反应釜里,就像把食材放进大锅里。

这个反应釜就像一个神奇的魔法锅。

在一定的温度和压力条件下,还要加入催化剂,这些催化剂就像神奇的魔法粉。

我在旁边看着那些仪表盘,上面的数字在不停地跳动,就像在演奏一场特殊的音乐会。

温度和压力得控制得恰到好处,不然就像做饭火候没掌握好一样。

在氧化过程中,我看到反应釜里的液体在翻滚,就像一锅煮开的汤。

那些化学物质在里面发生着复杂的变化,就像一场激烈的化学舞会。

然后就是分离和提纯啦。

就像从一堆东西里把有用的东西挑出来。

通过一些特殊的设备,把己二酸从其他杂质中分离出来。

我看到那些管道和过滤器,它们就像一个个小筛子,把杂质筛掉,留下纯净的己二酸。

我还记得有一次在观察分离过程的时候,看到有一个小阀门有点漏液,就像一个调皮的小孩在捣乱。

工人师傅赶紧去处理,就像在哄一个不听话的小孩。

最后就是产品的包装啦。

把己二酸装到袋子或者桶里,就像把做好的美食装到盘子里。

这些己二酸就可以运往各个地方,去发挥它们的作用啦。

从那次在化工厂的参观,我就知道了己二酸生产工艺流程。

就像完成一场复杂的化学魔术表演,把各种原料变成有用的己二酸产品。

己二酸流程图

150/100

EW-20-8055b -AP3-H1

DN80

MS1002

DN80

TI

K51002 2124

150/100

DN100 100/150

PW-80-1921-AC1-P1

TI 2129

EW90 805PS10-06

PW-150-1901-AC1-P1

150/200

DN80

DN20

DN80 DN20

TSHH 2120

TAH 2120

TRC TAL 2120 2120

TSLL 2120

∅20 65/80

65/80

DN20

TI 2125

TI 2127

P-200-1401-AP7-P1

DN80

A51002

TI 2126

150/80 F.O80/150

DN25 TV2120

E51001 水冷却器

会签专业

7

8

9

DDDDDWWWWWGGGGG_____NNNNNAAAAAMMMMMEEEEE_____53412EENNEGGENNIINNGGEEIIENENREREEIIENNRRGGIINN__GNNG_AA_NNMMAAEEMM__E3E4PP__RR12OOJJEECCTT__NNAAMMEE__D21WG_NO_1DESIGN_ST AGE_Y1EAR_1

P-32-1003-AP4-P1-GC2(4) P-32-1004-AP4-P1-GC2(4)

LC 805PS10-07

R51002 A51007

EL6.000

TW 2181

DN80

注2

50/80 80/50

环己醇、己二酸工艺

环己醇、己二酸工艺环己醇、己二酸工艺是一种重要的化工生产过程,可以广泛应用于食品、医药、日用化学品等领域。

这种工艺利用己二酸和环己烷作为原料,经过一系列的化学反应和物理处理,最终得到环己醇和己二酸。

本文将详细介绍环己醇、己二酸工艺的原理、流程、应用和发展趋势等方面内容。

一、原理环己醇、己二酸工艺是一种典型的有机合成过程,主要利用己二酸经过酯化反应生成己二酸二酯,再与环己烷在催化剂作用下发生反应生成环己醇和己二酸。

其具体反应方程式如下所示:C6H12O4 + 2C6H12O → C12H22O4 + 2H2OC12H22O4 → C6H12(OH)COOH + HOOC(CH2)4COOH二、流程环己醇、己二酸工艺的生产过程可分为以下几个步骤:(1) 原料准备:用纯化的环己烷和己二酸作为原料,必要时添加稳定剂和抗氧化剂。

(2) 酯化反应:将己二酸和酯化剂加入反应釜内,并在合适条件下加热下进行酯化反应。

反应得到己二酸二酯。

(3) 环合反应:将己二酸二酯、环己烷和催化剂加入反应釜内,进行环合反应,最终得到目标产物环己醇和己二酸。

(4) 分离、净化与精制:将反应混合物通过酸化、萃取、蒸馏和结晶等方式进行分离、净化和精制,得到产品的纯化物。

三、应用环己醇、己二酸是重要的有机化学原料,广泛应用于食品、医药、化妆品、染料、塑料等领域。

其中一些常见的应用如下:(1) 食品:己二酸可用作食品保鲜剂和食品添加剂,环己醇可用作调味剂和香精。

(2) 医药:己二酸和环己醇可用于制备口服药物和外用药物的原料,还可以用于合成防腐剂和解热镇痛药等。

(3) 化妆品:己二酸和环己醇可用于制备洗发水、肥皂、香水和化妆品等。

(4) 染料:己二酸和环己醇可用于合成染料和颜料,具有良好的染色性能。

(5) 塑料:己二酸和环己醇可用于制备聚酯树脂和聚酯纤维,作为塑料的主要原料。

四、发展趋势随着人们对健康、环保、安全等方面要求的提高,环己醇、己二酸工艺的发展也呈现出一些新趋势:(1) 优化工艺:通过改进生产工艺和技术手段,提高反应效率和产物质量,减少废物和能源消耗,降低生产成本,提高市场竞争力。

己二酸制备工艺进展

己二酸制备工艺进展介绍了传统己二酸的生产工艺和几种绿色生产工艺,并作出简单的对比。

标签:己二酸;生产工艺0 前言己二酸(ADA),又称肥酸。

常温下为白色晶体,熔点152 ℃,沸点337.5 ℃,主要用于生产尼龙66盐、聚氯酯、合成树脂及增塑剂等;目前世界上己二酸主要用于生产尼龙66盐,进而生产尼龙66树脂和纤维、聚酯多元醇、增塑剂等。

2004年全球消费量为250万吨,2005年消费量约为265万吨左右,其中北美消费量约占全球消费量的42.3%;西欧消费量约占全球总消费量的31.3%;亚洲地区消费量约占全球总消费量的22.5%;其他地区消费量占全球消费总量的3.9%。

截止到2006年2月,我国己二酸的生产能力为25万t/a,2005年产量约为17万吨左右。

应用领域不断扩大,我国己二酸由原来主要用于生产尼龙66盐发展到聚氨酯领域。

1 己二酸生产的传统工艺传统己二酸的生产工艺主要是硝酸氧化KA油。

所以传统的生产工艺分为两步:KA油的生产和KA油的氧化。

1.1 KA油原料生产路线KA油可从环己烷、苯和苯酚为原料制得。

(1)环己烷为原料。

环己烷氧化制备KA油是现在工业上广泛采用的方法。

技术较成熟可靠。

是以苯为原料,进行催化加氢制成环己烷,再利用空气氧化制成KA油(环己醇和环己酮的混合物)。

1940’s,DuPont 公司以Mo、Co的醋酸盐或环烷酸盐为催化剂,液相空气氧化。

转化率5%-6%,KA油选择性75%-77%。

1960’s,美国SD公司以无水硼酸为催化剂,KA油选择性提高到85%-90%,并使KA油中的环己醇和环己酮的比例提高到10:1。

(2)苯为原料。

该方法主要是以苯为原料,采用部分加氢路线,以Ru为催化剂加氢生成环己烯,环己烯进行水合反应生成环己醇。

由旭化成公司在90年代实现工业化,该方法的优点:碳资源利用率70-80%→99%;氢单耗是传统工艺的2/3;新工艺几乎无副产物,废物处理均优于环己。

20万吨己二酸项目工艺流程氢气用量

20万吨己二酸项目工艺流程氢气用量己二酸是一种重要的有机化工原料,广泛应用于制药、涂料、塑料等行业。

下面是一个关于20万吨己二酸项目的工艺流程和氢气的用量的详细介绍。

一、己二酸的制备方法:己二酸主要通过己烷氧化而得。

氧化反应有两种主要的工艺路线,一种是气相氧化法,另一种是液相氧化法。

1.气相氧化法:气相氧化法主要是利用催化剂将己烷在氧气中氧化生成己二酸。

反应式如下:C6H14+1.5O2→C6H10O4+H2O气相氧化法的特点是反应温度高,通常在350-400摄氏度下进行;氧化反应生成的己二酸与水蒸汽混合在一起,需要进一步加热和净化处理。

2.液相氧化法:液相氧化法利用氧化剂将己烷氧化成己烷醛,再将己烷醛氧化成己二酸。

反应式如下:C6H14+O2→C6H12O+H2OC6H12O+1.5O2→C6H10O4+H2O液相氧化法的特点是反应温度相对较低,通常在150-200摄氏度下进行。

氧化反应生成的己二酸与水蒸汽较少混合,处理较为方便。

二、氢气的用量:己二酸的制备过程中,氢气主要用于催化剂的还原和反应体系的氢扩散。

具体来说,氢气的用量与催化剂的种类、反应温度、压力等因素有关。

1.催化剂的还原:制备己二酸的气相氧化法常采用钒钼氧化铝(V2O5-MoO3/Al2O3)为催化剂,液相氧化法常采用钴基催化剂(Co-Co2O3/Al2O3)为催化剂。

在催化剂还原的过程中,需要向反应体系中通入氢气,使催化剂还原为活性物种。

具体用量需要根据催化剂的特性和反应体系的实际情况进行确定。

2.反应体系的氢扩散:己二酸氧化反应中,氢气起着扩散剂的作用,使氧气能够迅速进入到反应体系中与己烷反应。

氢气的用量需要根据反应温度、反应压力、氮气和废气的流量等因素进行控制,以保证反应体系中氧气和己烷的适当浓度。

三、工艺流程:1.己烷氧化反应:将己烷与氧气在催化剂的存在下进行氧化反应,生成己烷醛和水蒸汽。

2.己烷醛氧化反应:将己烷醛与氧气在催化剂的存在下进行氧化反应,生成己二酸和水蒸汽。

己二酸生产工艺详解(图)

3.1.2 工艺流程及排污节点本项目以精苯为原料,通过选择加氢生成环己烯,环己烯水合生成环己醇,环己醇经硝酸氧化生成己二酸。

其中氢气以甲醇合成驰放气为原料,采用变压吸附技术生产;硝酸以液氨为原料,采用双加压法生产。

主体工艺流程框图见图3.1-1,生产工艺污染源排放节点一览表见表31-14。

图3.1-1 己二酸生产主体工艺流程框图3.1.2.1 制氢装置工艺流程及排污节点本装置采用8-2-4PSA工艺流程,即:装置的8个吸附塔中有2个吸附塔始终处于进料吸附的状态。

其吸附和再生工艺过程由吸附、连续四次均压降压、顺放、逆放、冲洗、连续四次均压升压和产品气升压等步骤组成。

制氢装置产生的污染物为安全阀排放气(G1)、生产不正常排放气(G2)、解析气(G3)、废气中主要污染物CH4、CO、H2,送火炬进行焚烧处理。

3.1.2.2 硝酸装置工艺流程及排污节点项目采用氨氧化法生产硝酸,其生产过程包括氨-空混合气制备、氨的氧化和热能回收、一氧化氮氧化及吸收等工序,硝酸装置生产及排污工艺流程图见图3.1-2.。

图3.1-2 硝酸装置生产及排污工艺流程图3.1.2.3 环己醇装置工艺流程及排污节点项目采用环己烯法制环己醇,其生产过程包括苯加氢、萃取精馏、水合、环己烷精制、加氢催化剂再生、水合催化剂再生等工序,环己醇装置生产及排污工艺流程图见图3.1-3。

图3.1-3 环己醇装置排污节点图3.1.2.4 己二酸装置工艺流程及排污节点己二酸是以铜和钒作催化剂,用硝酸氧化环己醇反应生成,然后经过结晶、增浓、离心得到粗己二酸。

粗己二酸经溶解、活性炭脱色再经过结晶、增浓、离心、干燥后得到精己二酸产品。

后续系统包括:氧化氮气体回收、硝酸浓缩、催化剂及己二酸回收。

己二酸装置生产及排污工艺流程图见图3.1-4。

溶剂图3.1-4 己二酸装置排污节点图。

已二酸概况

一、己二酸(Adipic Acid)主要用途为:1 己二酸是合成纤维—尼龙66的主要单体。

2 己二酸是尼龙工程塑料的主要原料。

3 己二酸是合成聚氨酯泡沫、合成革(PU)、合成橡胶和胶片的主要原料。

4 己二酸可作为食品酸化剂、酯类增塑剂和纺织品处理剂。

5 己二酸还可用于医药、农药、香料、粘合剂与助焊剂等的生产。

二、已二酸工艺方法1 环己烷空气氧化经过环己酮和环己醇生产己二酸为主, 目前该路线占全球总生产能力约93%。

目前工业上最常用环己烷路线:纯苯--催化加氢--环己烷--空气氧化环己烷--环己酮和环己醇(醇酮油,俗称KA油)--硝酸氧化--己二酸。

该路线产生大量的"三废",其中最主要是醇酮合成过程中产生的废液; 醇酮氧化合成己二酸过程的废水和硝酸氧化KA油过程中产生的氧化氮等废气。

同时,己二酸结晶器需定期清洗,结晶情况比较严重。

结晶器采用立式连续真空蒸发结晶器,1-1.5个月需停车一次。

另外,由于采用硝酸作氧化剂,易引起氮氧化合物大气污染等问题。

2 KA油空气氧化法:应用氧气作氧化剂的工艺研究,主要集中在环己醇、环己酮、环己烷生成己二酸催化剂的应用方面。

优点是环境污染小,不存在硝酸回收问题;缺点是转化率不高,反应时间长,需要醋酸回收设备,且生成杂质多,精制工序复杂,设备费用增大。

3 环己烷一步氧化法:,采用乙酸为反应介质,乙酸钴为催化剂,优点是工艺流程短,可省去硝酸装置和一套氧化装置;但为防止深度氧化和腐蚀,必须在低温下长时间反应,并且这种条件易引起爆炸,生产能力和产率不高,产品分离亦较复杂。

4 c4烯烃为原料生产己二酸(巴斯夫工艺,优点己二酸含量高,其生产成本比环己烷氧化工艺低;缺点是工艺复杂,反应条件苛刻,副产物较多)5 以过氧化氢为氧化剂生产己二酸:优点是产率高,对环境无污染;缺点是反应时间长,催化剂回收困难,工艺有待进一步完善。

6 应用生物催化作用将其转化成己二酸:优点是在制造己二酸的过程中,不会产生氮氧化合物。

己二酸生产工艺比较

摘

要: 本文介绍了几种己二酸生产方法: 环己烷一步氧化法工艺 )* 油硝酸氧化法工艺、 )* 油空气氧化法工艺、

等, 并进行了工艺对比, 简要概述其应用现状。 关键词: 己二酸 ;)* 油 ;生产工艺 ;氧化 中图分类号: +,""- # !$% 文献标识码: * 文章编号: ("’’$) !’’( . ($%& ’- . ’’!’ . ’"

!"#$%&’(") "* +&",-./’") +&".0((0( "* 1,’$’. 1.’,

+12 3’%)4! ,56728 9’)" ,!1: 9’! ,;61: <-) . =-’! (! # /0121 340152 67891 :405;<28 =1>?@AB7 :9 # CA> # ,D;1E>;1E@421 $%&’!( ,:4;12 ;" # D;1E>;1E@421 :928 :9 # CA> # ,D;1E>;1E@421 $%&’’’ ,:4;12) 1>(/&%./: *>;F;< 2<;> ;@ 21 ;5F9BA21A 9BE21;< ;1A0B50>;2A0 ;1 9BE21;< @71A40@;@ # 30G0B28 FB9>?<A;91 FB9<0@@0@ @?<4 2@ 1;AB;< 2<;> 9H;>2A;91 9I )* 9;8,2;B 9H;>2A;91 9I )* 9;8 21> <7<8940H210 >;B0<A 9H;>2A;91 2B0 ;1AB9>?<0> 21> <95F2B0> # +40 FB0@01A @;A?2A;91@ 9I A40;B 2FF8;<2A;91 2B0 JB;0I87 ;1AB9>?<0> # ?0@ A"&,(: 2>;F;< 2<;> ;)* 9;8(5;HA?B0 9I <7<8940H@198 21> <7<8940H21910);FB9>?<A;91 FB9<0@@ ;9H;>2K B A;91 己二酸生产工艺 国内外己二酸生产工艺大多以苯为起始原料, 一般先由苯催化加氢制成环己烷, 然后用空气氧化 制取 )* 油 (环己醇和环己酮的混合物) , 或部分加 氢生成环己烯, 再水合生成环己醇, 利用硝酸氧化得 己二酸, 即二步氧化法; 工业上由 )* 油生产己二酸 大多采用硝酸氧化法。另外开发的工艺路线有空气 氧化等多种工艺。 B#B )* 油或环己醇硝酸氧化法 在铜、 钒催化剂的作用下, 用硝酸氧化 )* 油或 环己醇生产己二酸。己二酸收率一般在 L$M 左右, 主要副产物是戊二酸和丁二酸 ( NO*) 。这种工艺在 己二酸生产中占主导地位, 目前国际上主要生产厂 家如美国的杜邦公司和孟山都公司、 法国的罗那公 司、 国内辽阳石化都是用 )* 油进行硝酸氧化; 日本 旭化成和我国的神马集团用环己醇进行硝酸氧化。 我国神马集团、 日本旭化成采用 %-M 硝酸多釜 反应器串联操作, 温度控制在 &’ P L’Q , 己二酸结 晶采用卧式真空绝热蒸发结晶器, 氧化产生的氮氧 化合物采用三塔串联吸收, 母液酸由浓缩塔浓缩重 复利用; 阳离子树脂吸附铜、 钒催化剂。这套装置的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.1.2工艺流程及排污节点

本项目以精苯为原料,通过选择加氢生成环己烯,环己烯水合生成环己醇,环己醇经硝酸氧化生成己二酸。

其中氢气以甲醇合成驰放气为原料,采用变压吸附技术生产;硝酸以液氨为原料,采用双加压法生产。

主体工艺流程框图见图 3.1-1,生产工艺污染源排放节点一览表见表31-14。

图3.1-1 己二酸生产主体工艺流程框图

3.1.2.1制氢装置工艺流程及排污节点

本装置采用8-2-4PSA工艺流程,即:装置的8个吸附塔中有2个吸附塔始终处于进料吸附的状态。

其吸附和再生工艺过程由吸附、连续四次均压降压、顺放、逆放、冲洗、连续四次均压升压和产品气升压等步骤组成。

制氢装置产生的污染物为安全阀排放气(G1)、生产不正常排放气(G2)、解析气(G3)、废气中主要污染物CH4、CO、H2,送火炬进行焚烧处理。

3.1.2.2硝酸装置工艺流程及排污节点

项目采用氨氧化法生产硝酸,其生产过程包括氨-空混合气制备、氨的氧化

和热能回收、一氧化氮氧化及吸收等工序,硝酸装置生产及排污工艺流程图见图

3.1-2.

图3.1-2 硝酸装置生产及排污工艺流程图

3.123环己醇装置工艺流程及排污节点

项目采用环己烯法制环己醇,其生产过程包括苯加氢、萃取精馏、水合、环己烷精制、加氢催化剂再生、水合催化剂再生等工序,环己醇装置生产及排污工艺流程图见图3.1-3。