泡腾片工艺验证方案

c泡腾片工艺优选方案设计 (1)

维生素c泡腾片工艺优选方案设计2013级药物制剂201340304034林其越泡腾片系指含有碳酸氢钠与有机酸,遇水可产生气体而呈泡腾状的片剂。

有机酸一般用枸橼酸,酒石酸,富马酸等。

口服时常将片剂放入水杯中迅速崩解后引用,非常适合于儿童,老人及吞服药片有困难的患者。

[10]维生素C,又称L-抗坏血酸,是高等灵长类动物与其他少数生物的必需营养素。

抗坏血酸在大多的生物体可借由新陈代谢制造出来,但是人类是最显著的例外。

最广为人知的是缺乏维生素C会造成坏血病。

在生物体内,维生素C是一种抗氧化剂,保护身体免于自由基的威胁,维生素C同时也是一种辅酶,其广泛的食物来源为各类新鲜蔬果,是人体必需的元素,它是形成胶原蛋白的重要成份,可增加免疫力,有助于预防感冒及过滤性病毒和细菌的感染,能促进钙和铁的吸收。

[2]泡腾剂具有携带、使用方便,水中分布均匀,生物利用度高等优点,兼具有固体制剂和液体制剂的特点。

但此类制剂的泡腾物料易受外界环境限制。

大剂量的维生素C有助于增强身体的抵抗力和疾病的预防。

但大剂量维生素C片难以直接吞服,在胃内崩解时,局部浓度大,易损伤胃黏膜。

泡腾片加入了天然香精和天然色素,不仅口感好,而且形成溶液后服用,胃内局部浓度低,且无刺激性。

[5]为了使制剂安全,稳定,有效,在制备时必须控制温度,调节pH值加入抗氧剂等附加剂,并对其处方,工艺以及质量评价做出相应的设计。

1、维生素C泡腾片处方筛选及处方设计1.1泡腾崩解剂的选择[3]分别考察枸橼酸、酒石酸和富马酸与碳酸钠/碳酸氢钠配伍泡腾崩解效果,以PH值、吸湿性、口感和CO2起泡量为评价指标。

[1]枸橼酸PH适中且口感较好,吸湿性好、易反应,崩解起泡均匀;酒石酸pH偏低口感酸涩、吸湿性差,不易反应、崩解起泡不良;富马酸PH较高、口感尚好,但吸湿性不好、崩解气泡慢,因此选择枸橼酸为聚优酸剂。

1.2粘合剂的选择分别考察5%,10%和15%PVPK30乙醇溶液的粘合效果,以软材性状、颗粒均匀度、压片操作和崩解时限为评价指标。

泡腾片实验方案

泡腾片糖的制作工艺(二)工艺途经的确定目前泡腾片糖的制造工艺有制粒后压片与直接压片两类。

制粒后压片的生产工艺又可分为湿法制粒与干法制粒压片两种,直接压片有粉末压片与结晶压片两种。

但目前以湿法制粒压片较多。

1.制粒后压片工艺(1)制粒的目的:①物料的细粉流动性差,不易均匀地流入模孔中,因而影响糖片重量的准确性,制成颗粒后可克服因流动性差而造成的压片成型困难。

②物粒粉末之间的空隙存在一定量的空气,在压片成型加压时,粉末中部分空气不能及时逸出而被压在糖片内;当解除压力后,糖片内部空气膨胀造成松裂;同时粉末压片对压片机要求高,易使机械损坏。

制成颗粒后压片,加压要求比粉末小,因颗粒表面不平整,有“互嵌”作用,可克服糖片松裂等质量问题。

③配料中不同原料粉末,比重差异较大,在压片成型过程汇总,由于压片机震动,使轻、重成分分层,压成糖片成分不一致,含量不匀。

④解决细粉易粘冲等质量问题,并避免粉末直接压片时的细粉飞扬。

由于以上原因,除某些结晶型原辅料可供直接压片成型外,粉末状原辅料一般均经过制粒后压片。

(2)湿法制粒工艺:泡腾片糖湿法制粒的制备方法为:将酸和碱与适宜原辅材料分组分别用粘合剂制软材、颗粒,并分组分别干燥、整粒总混后压片,或同组制粒。

具体操作方法有一步法、二步法、三步法和熔合法。

所谓几步法就是分几组制粒,三步法就是将原辅材料及酸碱系统适当分为三组,分别制软材、制湿颗粒三组,并分组干燥。

其过程:①原辅料的准备与预处理:制粒前各原辅料一般需要经过粉碎、过筛或干燥等处理,物料细度一般通过80~100目筛较合适。

②物料混合:按配方要求将各种物料倒入混合机混合均匀。

③制软材:将已混匀的物料置于槽型混合机,搅拌混合,加适量润湿剂或粘合剂。

粘合剂的种类与用量需根据物料的性质选用,加入的温度与搅拌时间应灵活掌握,使粘合剂能均匀分布并渗透到干粉之间。

待物料略粘结成块状,即成软材,可停止搅拌。

软材质量一般是紧握成团块,手指轻压又散裂得开即可。

片剂工艺验证方案及报告

片剂工艺验证方案及报告一、项目背景咱们得明确一下背景。

这批片剂产品,是公司新研发的,针对的是市场需求,前景广阔。

但是,新产品就意味着新工艺,咱们得验证一下这个工艺的可行性、稳定性和重现性。

二、工艺流程1.原料准备原料这东西,得讲究质量。

咱们先对原料进行检验,确保符合标准。

然后,进行预处理,包括粉碎、过筛等,保证原料的细度和均匀度。

2.混合混合是关键步骤。

咱们采用高速混合机,确保物料混合均匀。

同时,控制好混合时间和温度,防止物料过度混合或者干燥。

3.制粒制粒这批片剂,得先制粒。

制粒过程中,要注意控制好颗粒的大小、形状和均匀度。

采用合适的制粒设备,确保颗粒质量。

4.干燥颗粒制好了,得干燥。

选用合适的干燥设备,控制好干燥温度和时间,保证颗粒的含水量达到标准。

5.压片压片这步,讲究的就是压力和速度。

选用合适的压片机,调整好压力和速度,确保片剂的形状、大小和硬度符合要求。

6.包衣包衣是为了保护片剂,提高稳定性。

选用合适的包衣材料和设备,控制好包衣厚度和均匀度。

7.质量检验每一步都得检验,确保产品质量。

从原料到成品,每个环节都要严格把关。

三、验证方案1.验证目的验证这个工艺,主要是为了确认工艺的可行性、稳定性和重现性,确保产品质量。

2.验证方法(1)原料检验:按照原料质量标准进行检验,确保合格。

(2)过程控制:对每个工艺环节进行监控,记录数据,分析问题。

(3)成品检验:按照成品质量标准进行检验,确保合格。

3.验证过程(1)小试:先进行小规模试验,摸索工艺参数,找出最佳条件。

(2)中试:在小试的基础上,进行中试,验证工艺的稳定性。

(3)生产验证:在生产线上进行验证,确保工艺在大规模生产中的可行性。

四、验证结果与分析1.验证结果经过验证,原料、过程和成品均符合质量标准,工艺稳定可靠。

2.结果分析(1)原料检验合格,说明原料质量稳定。

(2)过程控制数据表明,工艺参数设置合理,操作过程稳定。

(3)成品检验合格,说明产品质量达到预期目标。

泡腾片制备实验报告

一、实验目的1. 掌握泡腾片的基本制备工艺和流程。

2. 了解泡腾片中主要成分的配比和作用。

3. 熟悉泡腾片的质量控制方法。

4. 培养实验操作技能和严谨的科学态度。

二、实验原理泡腾片是一种新颖的固体制剂,其主要特点是在水中迅速崩解产生大量气泡,从而使药物迅速溶解。

泡腾片由主药、崩解剂、矫味剂、填充剂、粘合剂和润滑剂等组成。

当泡腾片遇水时,崩解剂与水发生化学反应,产生大量二氧化碳气体,使药物迅速崩解和溶解。

三、实验材料与仪器材料:1. 主药:盐酸小檗碱、大黄提取物、五倍子提取物、鸦胆子油、冰片、三氧化二砷等。

2. 崩解剂:碳酸氢钠、酒石酸。

3. 矫味剂:甜味剂、香精等。

4. 填充剂:淀粉、蔗糖等。

5. 粘合剂:明胶、淀粉等。

6. 润滑剂:硬脂酸镁、滑石粉等。

仪器:1. 压片机2. 粉碎机3. 电子天平4. 烘箱5. 水浴锅6. 粉末混合器7. 热风干燥箱8. 真空干燥箱9. 粒度分析仪10. 精密pH计四、实验方法与步骤1. 称取原料:按照处方比例,准确称取主药、崩解剂、矫味剂、填充剂、粘合剂和润滑剂等原料。

2. 粉碎:将称取的原料进行粉碎,使粉末粒度达到要求。

3. 混合:将粉碎后的原料混合均匀,可以使用粉末混合器进行混合。

4. 制粒:将混合均匀的原料加入适量的水,制成颗粒。

5. 干燥:将制得的颗粒进行干燥,可以使用烘箱或热风干燥箱进行干燥。

6. 压片:将干燥后的颗粒进行压片,使用压片机进行压片。

7. 质量检查:对压片后的泡腾片进行质量检查,包括外观、粒度、溶出度、崩解度、重量差异等。

五、实验结果与分析1. 外观:泡腾片外观呈圆形,表面光滑,色泽均匀。

2. 粒度:泡腾片粒度在150-250目之间。

3. 溶出度:泡腾片溶出度符合规定标准。

4. 崩解度:泡腾片崩解度符合规定标准。

5. 重量差异:泡腾片重量差异在±5%以内。

六、实验结论通过本次实验,我们掌握了泡腾片的基本制备工艺和流程,了解了泡腾片中主要成分的配比和作用,熟悉了泡腾片的质量控制方法。

三七花泡腾片制备工艺研究

三七花泡腾片制备工艺研究1. 引言1.1 研究背景目前关于三七花泡腾片的制备工艺研究仍相对匮乏。

虽然有一些生产厂家采用传统的制备方法,但在工艺流程、参数控制、品质标准等方面存在一定的局限性,导致产品品质无法得到有效提升,影响了其在市场上的竞争力和广泛应用。

对三七花泡腾片的制备工艺进行深入研究,对提高产品质量、提升市场竞争力具有重要意义。

通过优化工艺参数、改进制备工艺流程、加强品质控制、探究稳定性等方面的研究,可以为三七花泡腾片的生产提供科学依据和指导,促进传统草药制剂的现代化发展和应用推广。

1.2 研究目的研究目的是为了探究三七花泡腾片的制备工艺,优化工艺参数,确保产品质量稳定和提高稳定性。

通过研究,可以改进三七花泡腾片的制备工艺,提高其生产效率和质量,为三七花泡腾片产品的生产提供科学依据和技术支持。

通过研究三七花泡腾片的品质控制和稳定性研究,可以为产品的市场推广提供支持,促进三七花泡腾片在医药领域的应用和发展。

通过本研究的深入探讨,可以为未来进一步研究和开发提供参考和借鉴,推动三七花泡腾片制备工艺的不断完善和提高。

这些研究目的的实现将有效推动三七花泡腾片的生产和应用,有力促进医药行业的发展和进步。

1.3 研究意义三七花泡腾片是一种传统中药制剂,具有清热解毒、止血活血的功效。

随着现代药物制备技术的发展,对三七花泡腾片的制备工艺进行深入研究具有重要意义。

1. 优化工艺:通过研究三七花泡腾片的制备工艺,可以优化生产工艺参数,提高产品的质量和效果。

2. 增强产品稳定性:通过对三七花泡腾片稳定性的研究,能够提高产品的保存期限和稳定性,保证产品的质量。

3. 开发新产品:通过改进三七花泡腾片的制备工艺,可以得到更多种类的产品,满足市场需求,推动中药现代化进程。

对三七花泡腾片制备工艺的研究具有重要意义,可为中药制药行业的发展提供技术支持和创新思路。

2. 正文2.1 三七花泡腾片的制备方法三七花泡腾片的制备方法是一个关键的步骤,直接影响到产品的质量和效果。

维C佳钙泡腾片的处方工艺研究

维C佳钙泡腾片的处方工艺研究目的:研究维C佳钙泡腾片的处方筛选和工艺。

方法:主要以溶解性、泡腾时间作为判断标准,对钙源、泡腾剂和黏合剂的种类进行处方筛选及工艺考察。

结果:维C佳钙泡腾片以葡萄糖酸钙/碳酸钙(3∶1)作为钙源,柠檬酸/苹果酸/富马酸(12∶1∶0.28)和碳酸氢钠/碳酸钙(3∶1)分别作为酸源和二氧化碳源,无水乙醇作为黏合剂,采用酸碱混合后非水制粒压片法制备。

结论:通过这种方法制得的维C佳钙泡腾片有较好的溶解性,泡腾时限及各项常规检查项目符合《中国药典》2005年版规定,而且口感好、含钙量合格,有继续开发的价值。

[Abstract] Objective: To study the prescription and technology of Vitamin C Good Calcium Effervescent Tablets. Methods: Screening the prescription and inspection process of the calcium source, and the binder by solubility and disintegration time. Results: Selecting the ratio of calcium gluconate /calcium carbonate(3∶1), citric acid /malic acid /fumaric acid (12∶1∶0.28)and sodium bicarbonate/calcium carbonate(3∶1)with ethanol as a binder , Vitamin C Good Calcium Effervescent Tablets were prepared by a mixture of non-aqueous acid-base pellet compression preparation. Conclusion: Vitamin C Good Calcium Effervescent Tablets prepared by this method have better solubility, disintegration time with good taste, qualified calcium volume, the value of continuing development. And the routine projects conform to the standard of Chinese Pharmacopeia 2005.[Key words] Vitamin C; Effervescent Tablets; Disintegration time; pH value泡腾片系指含有有机酸和碳酸氢钠,遇水可产生气体而呈泡腾状的片剂[1]。

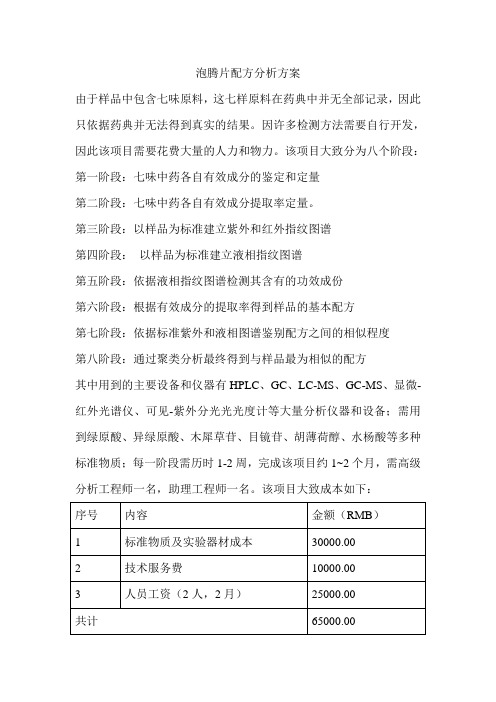

泡腾片配方分析方案

泡腾片配方分析方案

由于样品中包含七味原料,这七样原料在药典中并无全部记录,因此只依据药典并无法得到真实的结果。

因许多检测方法需要自行开发,因此该项目需要花费大量的人力和物力。

该项目大致分为八个阶段:第一阶段:七味中药各自有效成分的鉴定和定量

第二阶段:七味中药各自有效成分提取率定量。

第三阶段:以样品为标准建立紫外和红外指纹图谱

第四阶段:以样品为标准建立液相指纹图谱

第五阶段:依据液相指纹图谱检测其含有的功效成份

第六阶段:根据有效成分的提取率得到样品的基本配方

第七阶段:依据标准紫外和液相图谱鉴别配方之间的相似程度

第八阶段:通过聚类分析最终得到与样品最为相似的配方

其中用到的主要设备和仪器有HPLC、GC、LC-MS、GC-MS、显微-红外光谱仪、可见-紫外分光光光度计等大量分析仪器和设备;需用到绿原酸、异绿原酸、木犀草苷、目镜苷、胡薄荷醇、水杨酸等多种标准物质;每一阶段需历时1-2周,完成该项目约1~2个月,需高级分析工程师一名,助理工程师一名。

该项目大致成本如下:。

泡腾片生产工艺试制.docx

泡腾片生产工艺试制1、处方( 12 万片,单位: kg)碳酸氢钠21淀粉糊精白砂糖20微晶纤维素20酒石酸乳糖20聚维酮 K-30透明质酸钠(外加)低取代羟丙基纤维素(外加)十二烷基硫酸钠(外加)主药溶液2、生产流程碱性颗粒处方碳酸氢钠21淀粉糊精白砂糖20微晶纤维素 14主药溶液聚维酮 K-30(配成20%水溶液)碱性颗粒生产流程2.2.1黏合剂制备将聚维酮 K-30 加纯化水溶解,备用。

粉碎、过筛将白砂糖用 100目筛粉碎,过80 目筛,其余固体辅料过80目筛预混、制软材将过筛的碳酸氢钠、淀粉、糊精、白砂糖、微晶纤维素置湿法制粒机中,启动高速搅拌 5 分钟,加入主药溶液切刀高速、搅拌高速搅拌 1 分钟,加入 20%聚维酮 K-30 水溶液适量启动切刀高速、搅拌高速 1 分钟,出料。

制粒制好的软材用摇摆颗粒机20 目或 18目筛制粒干燥热风循环烘箱中不超过60 ℃干燥整粒干燥后的颗粒用摇摆颗粒机18 目或16 目整粒。

酸性颗粒处方酒石酸kg乳糖 20 微晶纤维素 6 主药溶液聚维酮 K-30 (配成 8%乙醇溶液)酸性颗粒生产流程黏合剂制备将聚维酮 K-30溶解于 %乙醇中,备用粉碎、过筛将枸橼酸用粉碎机100目筛粉碎,过80 目筛,其余固体辅料过80 目筛预混、制软材将过筛的枸橼酸、乳糖、微晶纤维素置湿法制粒机内,启动高速搅拌 5 分钟,加入主药溶液切刀高速、搅拌高速 1 分钟,加入 8%聚维酮 K-30 乙醇溶液适量启动切刀高速、搅拌高速 1 分钟,出料。

制粒制好的软材用摇摆颗粒机20 目或 18目筛制粒干燥热风循环烘箱中60℃干燥 1 小时后,升温至70±2℃干燥2-3 小时整粒干燥后的颗粒用摇摆颗粒机18 目或 16 目整粒。

总混100 目筛,透明质将低取代羟丙基纤维素70±2℃烘干 3 小时,过100 目筛,十二烷基硫酸钠过酸钠研碎过100 目筛,用低取代羟丙基纤维素用等量第增法混合均匀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 验证方案审批

1.1验证方案的名称和文件编码 验证方案名称

产品生产工艺验证

1.2验证方案起草

部门 技术部

姓名

职务

文件编码 PV-004-00

签字

日 期

1.3验证方案审核

部门 生产部 技术部 生产车间 供应部 工程部 化验室 质量管理

部

姓名

职务

意见

签字

日 期

1.4验证方案的批准

姓名

职务 副总经理

(4)将、碳酸氢钠、枸橼酸、淀粉分别过100目筛,将过筛后物料分别 放入不锈钢桶中加盖盛装,挂上标记单,送入车间物料暂存室。

7.3.1.3检测方法:取经过干燥和过筛完毕的原辅料各2000g,将、碳酸 氢钠、枸橼酸、淀粉分别过100目筛,每种原辅料不得有不能通过筛子 的颗粒。

7.3.1.4设备设施:100目标准筛

序号

设施设备名称

1

生产厂房建筑部分

2

空调通风系统

3

30万级洁净区

4

反渗透法制取纯化水系 统

设备代号

验证报告编号混合颗粒机

8

三维运动混合机

9

旋转式压片机

7.验证的过程 7.1产品工艺验证目的

产品工艺验证是在厂房、设施、设备以及各种清洁方法验证工作已 经完成的基础上,产品经过小试、中试最终进入大生产阶段,按泡腾片 生产工艺规程、有关的标准操作规程及验证文件要求,对泡腾片连续进 行三批试生产,证实设计的工艺过程的实用性,设计的生产工艺和设计 产品质量能够符合要求,进而对三批产品进行留样观察,保证产品在有 效期内符合质量标准要求。 7.1.1确认泡腾片设计的生产工艺过程和质量控制标准、方法符合实际 生产的要求,能够保证产品达到设计的质量标准。 7.1.2泡腾片从中试扩大到大生产阶段,有些工艺参数可能不能满足实 际生产的需要,通过产品工艺验证确认生产工艺的技术参数,为进一步 修改工艺规程和批生产记录提供充分依据。 7.1.3确认泡腾片各项规程、文件记录在实施过程中符合GMP要求和实用 性。 7.2验证涉及文件 (1)中间产品质量标准:见S-23-A70《泡腾片中间产品质量标准》 (2)成品质量标准:见S-13-H70《泡腾片质量标准》 (3)《原辅料的发放》(SR-225) (4)《库区与生产区物料运输规程》(SR-221) (5)《生产车间物料暂存室管理规定》(PO-438) (6)《固体制剂配料岗位标准操作规程》(PO-402) (7)《生产区中间站管理程序》(PO-437) (8)《清场管理规程》(PR-356) (9)《10万级洁净区清洁管理规程》(PR-314) (10)《洁净区的设备、部件和容器清洗操作指南》(PR-346) (11)固定式夹层锅标准操作规程》(E-P-007)

63.56kg

制浆用淀粉 180.0g

6.90kg

硬脂酸镁

35.0g

1.35kg

95%乙醇

390.00g

15.00kg

制成

1万片

38.4万片

4.2处方说明

(1)为主药

(2)碳酸氢钠、枸橼酸为发泡剂

(3)硬脂酸镁为润滑剂

5.生产工艺简介

5.1生产工艺流程(见附件1)

5.2生产工艺过程介绍

5.2.1过筛

将干燥后的颗粒用摇摆颗粒机进行整粒,整粒筛网为18目尼龙网。 将整粒后干颗粒放入衬有洁净塑料袋的不锈钢中扎紧袋口加盖盛装,称 重,挂上标记单,标明品名、产品批号、规格、加工状态、数量、操作 者、日期等。 5.2.4批混

将全部颗粒倒入SYH-800型三维运动混合机中,同时添加硬脂镁进 行混合,批混时间为10分钟。混合完毕后将颗粒放入衬有洁净塑料袋的 不锈钢桶中扎紧袋口加盖盛装,称重,逐个挂上标记单,标明品名、产 品批号、数量、容器号、操作者等,送中间站存放,待验,有状态标 志。 5.2.5压片

(1)黏合剂配制:取制浆用淀粉2.30kg纯化水16.90kg,先将纯化水

置冲浆锅中,然后加入制浆用淀粉,在搅拌状态下加热70—80℃,呈

均匀半透明液体。冷却至35℃左右,称重备用。 (2)干混:依次将称量好的干混物料投入到HLSG220B型湿法混合颗粒 机中,调整时间继电器,设定干混时间为 3 分钟,开启搅拌电机和切 碎电机,搅拌桨转速设为Ⅰ速,切碎刀转速均设为Ⅱ速,进行干混。 干混完毕,停机。 (3)制湿颗粒 A.制酸颗粒:将配制好的黏合剂12%的淀粉浆,加入到已干混完毕的 酸料中,设定湿混时间为85秒,搅拌桨转速设为Ⅰ速,切碎刀转速设 为Ⅱ速,进行湿混,湿混完毕,打开出料活塞,开启搅拌浆,出料,20 目尼龙网摇摆颗粒机制成颗粒。 B.制碱颗粒:将配制好的95%乙醇,加入到已干混完毕的碱料中,设 定湿混时间为85秒,搅拌桨转速设为Ⅰ速,切碎刀转速设为Ⅱ速,进 行湿混,湿混完毕,打开出料活塞,开启搅拌浆,出料,16目尼龙网摇 摆颗粒机制成颗粒。 (4)干燥

将酸湿颗粒装入到烘盘中,放入TG-Z-Ⅲ型热风循环烘箱中进行干 燥。要注意控制烘盘中湿颗粒不宜过厚。干燥温度50±5℃,干燥时间 3.5—4.5小时。干燥过程中每隔1小时要进行翻料。干燥完毕的颗粒装 入到不锈钢桶中,称重,挂上标记单,标明品名、产品批号、数量、 容器号、操作者。然后干燥碱颗粒,操作过程同酸湿颗粒干燥。 (5)整粒

安装模具。将铝塑包装机调至工作状态,设定成型温度、打字温 度、热封温度进行预热,安装PVC硬片、铝箔,检查产品批号装置,数 字排列正确。待铝塑包装机温度达到设定值后,将素片装入加料器 中,进行连续包装(包装规格:16片/板)。 5.2.7外包装

用打印机在小盒规定位置上打印产品批号、有效期及生产日 期。

安装冲模,设定运行参数,根据计算片重调整压片机准备压片 (冲模规格:15.5mm×8.5mm浅凹无字异型冲),压片开始,操作工取

样检查素片外观(取100片)、平均片重和重量差异(每次取10片)、 和脆碎度。操作工检查合格后,经在线质检员复检合格,进行连续压 片。将压好的素片用筛片机筛片。将筛好的素片装入洁净的不锈钢容器 中,挑出缺角、松片、裂片、麻面等次品。 5.2.6铝塑包装

目

录

1.验证方案的审批------------------------------------02 2.验证的组织和实施----------------------------------03 3.验证实施计划--------------------------------------03 4.产品处方简介--------------------------------------04 5.生产工艺简介--------------------------------------04 6.主要生产设备设施简介------------------------------06 7.验证的过程----------------------------------------06 7.1产品生产工艺验证的目的---------------------------06 7.2验证涉及文件-------------------------------------06 7.3验证实施步骤-------------------------------------07 7.3.1过筛-------------------------------------------07 7.3.2配料-------------------------------------------07 7.3.3制粒-------------------------------------------08 7.3.4批混-------------------------------------------09 7.3.6压片-------------------------------------------09 7.3.5铝塑包装---------------------------------------10 7.3.6外包装-----------------------------------------10 8.验证评价------------------------------------------11

(12)《湿法混合颗粒机标准操作规程》(E-P-005) (13)《热风循环烘箱标准操作规程》(E-P-004)、 (14)《三维运动混合机标准操作规程》(E-P-011) (15)《SYH-800型三维运动混合机清洗操作规程》(PO-427) (16)《固体制剂颗粒包装岗位标准操作规程》(PO-409) (17)《固体制剂包装作业的中间控制》(IC-526) (18)《固体制剂外包装岗位标准操作规程》(PO-410) (19)《固体制剂包装作业的中间控制》(IC-526) (20)《批号打印机标准操作规程》(E-P-050) 7.3验证实施步骤 7.3.1过筛 7.3.1.1验证目的:确认生产泡腾片的原辅料预处理操作过程符合GMP要 求,保证经过过筛处理的原辅料质量符合生产要求。 7.3.1.2操作过程 (1)确认生产场所的温、湿度和洁净级别符合要求;操作间为相对负 压。 (2)确认漩振筛完好、清洁,操作间有“清场合格证”。 (3)确认各种原辅料清包后已经入车间原辅料暂存室存放,并核对物 料名称、代号、编号、批号、数量等。

将碳酸氢钠、枸橼酸、淀粉分别过100目筛,将过筛后物料分别放

入不锈钢桶中加盖盛装,挂上标记单,送入车间物料暂存室。

5.2.2配料

按照批领核料单分别称量处理好的各种原料、辅料,每称量完一

种,放入洁净的不锈钢桶中加盖盛装,称重,挂上标记单,标明品名、

产品批号、数量、容器号、操作者,入中间站,存放。

5.2.3制粒

6 验证前期环境测试

化验室 2004年1月4日

7 验证前准备工作确认

质量管理部 2004年1月5日

8

根据生产计划确定验证实施时 间

生产部

2004年1月6日

4.产品处方简介