L型和方形补偿器补偿器力学计算

L型和方形补偿器补偿器力学计算

(m3) 7.5335

弹性力 Px (kg) 465.0138

5.00 1.30 长臂与短臂垂直方向的夹角 短臂上的变形弹力 短臂上的变形弹力 短臂固定点的弯曲应力 Px Py σ bw (kg) (kg) (kg/mm2) 1324.1788 140.6401 15.4217

方型补偿器

固定支架之间管道长度 L (m) 60 管子弯曲半径 R (mm) 600 补偿器高 H (mm) 1500 管子断面抗弯矩 W (cm3) 82 管径 (mm) DN150 横截面平均半径 rp (mm) 77.25 补偿器宽 B (mm) 700 弯曲力矩 Mmax (kg-m) 522.30 管壁温度 T1 (℃) 75 弯管尺寸系数 h 0.4524 自由臂长 l1 (mm) 安装环境温度 T2 (℃) 线膨胀系数 α (mm/m· ℃) 0 0.012 冷紧系数 ε 0.5 管子断面 弹性模数 惯性矩 管子外径 Dw E I (cm) 2 4 (kg/cm ) (cm ) 1990000 652 15.9 热伸长量 Δx (mm) 27.0 折算长度 弹性中心 惯性矩 Ix0 Lzh y0 (m) 26.5683 (m) 0.3768

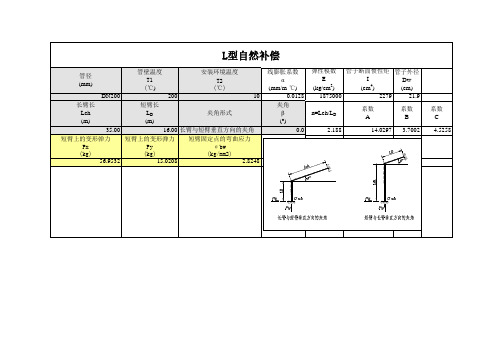

L型自然补偿

管径 (mm) DN150 长臂长 Lch (m) 短臂长 LD (m) 管壁温度 T1 (℃) 75 夹角形式 安装环境温度 T2 (℃) 0 线膨胀系数 α (mm/m· ℃) 0.012 夹角 β (° ) 0.0 弹性模数 管子断面惯性矩 管子外径 E I Dw 2 4 (cm) (kg/cm ) (cm ) 1990000 652 15.9 n=Lch/LD 3.846 系数 A 19.1642 系数 B 2.0354 系数 C 7.0402

L型和方形补偿器补偿器计算

管径 (mm) DN200 长臂长 Lch (m) 短臂长 LD (m) 管壁温度 T1 (℃) 200 夹角形式 安装环境温度 T2 (℃) 10 线膨胀系数 α (mm/m· ℃) 0.0128 夹角 β (° ) 0.0 弹性模数 管子断面惯性矩 管子外径 E I Dw 2 4 (cm) (kg/cm ) (cm ) 1875000 2279 21.9 n=Lch/LD 2.188 系数 A 14.0297 系数 B 3.7002 系数 C 4.5258

减刚系数 K 0.2742

高边直管长 宽边直管长 l2 l3 (mm) (mm) 6360 1800 0 最大弯曲应力 σ bw 弯管应力修正系数 m (kg/mm2) 1.5271 3.8527

(m3) 40.5240

弹性力 Px (kg) 96.9174

35.00 16.00 长臂与短臂垂直方向的夹角 短臂上的变形弹力 短臂上的变形弹力 短臂固定点的弯曲应力 Px Py σ bw (kg) (kg) (kg/mm2) 56.9532 15.0208 2.8248

方型补偿器

固定支架之间管道长度 L (m) 50 管子弯曲半径 R (mm) 600 补偿器高 H (mm) 3000 管子断面抗弯矩 W (cm3) 82 管径 (mm) DN150 横截面平均半径 rp (mm) 77.25 补偿器宽 B (mm) 1200 弯曲力矩 Mmax (kg-m) 206.88 管壁温度 T1 (℃) 100 弯管尺寸系数 h 0.4524 自由臂长 l1 (mm) 安装环境温度 T2 (℃) 线膨胀系数 α (mm/m· ℃) 0 0.0122 冷紧系数 ε 0.5 管子断面 弹性模数 惯性矩 管子外径 Dw E I (cm) 2 4 (kg/cm ) (cm ) 1975000 652 15.9 热伸长量 Δx (mm) 30.5 折算长度 弹性中心 惯性矩 Ix0 Lzh y0 (m) 30.0683 (m) 0.8654

补偿器计算

热伸长量

△X(mm)管材的线膨胀系数α(mm/m.k)管道的计算长度L(m)输送介质温度t2(℃)管道安装时温度

t1(℃)

蒸汽表压(KPa)

27.300.01203560-5

65.100.012035150-5说明:

1、热水采暖管道尽量利用本身的转角来自然补偿,在自然补偿不足而必须安装伸缩器时,一般尽量采用方形伸缩器。

2、室内采暖总立管直线长度大于20m时,应考虑热补偿。

3、管道的热伸长量 △X=αL(t2-t1)

△X---管道的热伸长量(mm)

α ---管材的线胀系数(mm/m.k)

L ---计算管道长度 (m)

t2 ---输送热媒的温度 ℃

t1 ---管道安装时的温度 ℃

一般取-5℃,管道在地下室或室内时取-0℃,室外架空安装时取采暖室外计算温度。

4、垂直双管系统、闭合管与立管同轴垂直单管系统的散热器立管,长度≤20m时,可在立管中间设固定卡。

固定卡以下长度>10m时的立管管连接,弯头宜采用热煨制作。

5、方形补偿器宜布置在两固定支架的中点,偏离时,不得大于固定支架跨距的0.6倍。

6、波纹管补偿器和套筒补偿器,应配置导向支架。

卡。

固定卡以下长度>10m时的立管,应以三个弯头与干。

L型和方形补偿器补偿器计算

管径 (mm) DN150 长臂长 Lch (m) 短臂长 LD (m) 管壁温度 T1 (℃) 75 夹角形式 安装环境温度 T2 (℃) 0 线膨胀系数 α (mm/m· ℃) 0.012 夹角 β (° ) 0.0 弹性模数 管子断面惯性矩 管子外径 E I Dw 2 4 (cm) (kg/cm ) (cm ) 1990000 #N/A #N/A n=Lch/LD 3.846 系数 A 19.1642 系数 B 2.0354 系数 C 7.0402

5.00 1.30 长臂与短臂垂直方向的夹角 短臂上的变形弹力 短臂上的变形弹力 短臂固定点的弯曲应力 Px Py σ bw (kg) (kg) (kg/mm2) #N/A #N/A #N/A

方型补偿器

固定支架之间管道长度 L (m) 16 管子弯曲半径 R (mm) #N/A 补偿器高 H (mm) 1700 管子断面抗弯矩 W (cm3) #N/A 管径 (mm) DN200 横截面平均半径 rp (mm) #N/A 补偿器宽 B (mm) 700 弯曲力矩 Mmax (kg-m) #N/A 管壁温度 T1 (℃) 200 弯管尺寸系数 h #N/A 自由臂长 l1 (mm) #N/A 弯管应力修正系数 m #N/A 减刚系数 K #N/A 高边直管长 l2 (mm) #N/A 最大弯曲应力 σ bw (kg/mm2) #N/A 安装环境温度 T2 (℃) 线膨胀系数 α (mm/m· ℃) 20 0.0128 冷紧系数 ε 0.5 宽边直管长 l3 (mm) #N/A 管子断面 弹性模数 惯性矩 管子外径 Dw E I (cm) 2 4 (kg/cm ) (cm ) 1875000 #N/A #N/A 热伸长量 Δx (mm) 18.4 折算长度 弹性中心 惯性矩 Ix0 Lzh y0 (m) #N/A (m) #N/A (m3) #N/A

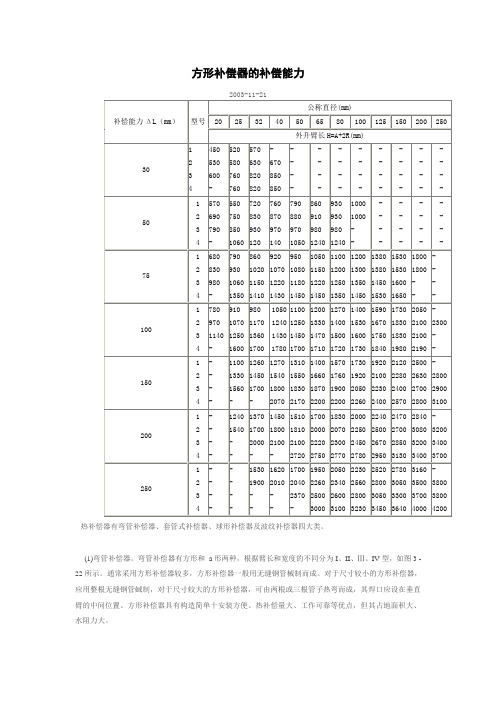

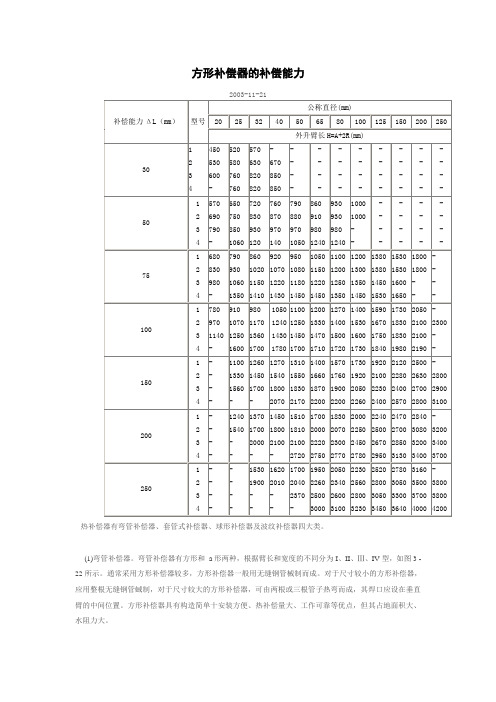

方形补偿器的补偿能力

方形补偿器的补偿能力热补偿器有弯管补偿器、套管式补偿器、球形补偿器及波纹补偿器四大类。

(1)弯管补偿器。

弯管补偿器有方形和a形两种,根据臂长和宽度的不同分为I、II、Ⅲ、IV型,如图3 - 22所示。

通常采用方形补偿器较多,方形补偿器一般用无缝钢管械制而成。

对于尺寸较小的方形补偿器,应用整根无缝钢管蜮制,对于尺寸较大的方形补偿器,可由两根或三根管子热弯而成,其焊口应设在垂直臂的中间位置。

方形补偿器具有构造简单十安装方便、热补偿量大、工作可靠等优点,但其占地面积大、水阻力大。

管道热伸长计算式为(3 -1)式中:△L为管道热伸长量,mm;α为管材的线膨胀系数,mm/m℃;L为管道计算长度,m;t2为热媒温度,℃;t1为管道安装时温度,℃。

为了减少补偿器的膨胀应力:提高补偿能力,在方形补偿器安装时应进行预拉伸,拉伸长度应接设计要求,无要求时为其伸长量的1/2,预拉伸的焊口应选在距补偿器弯曲起点2 ~ 2.5m为宜。

预拉伸方法可选用千斤顶或撑拉器将补偿器的两臂撑开,还可以用拉管器进行冷拉。

采用千斤顶顶撑时,. 如图3 -23所示,拉伸前将两端固定支架焊好,补偿器一端直管与方形补偿器焊好,补偿器另一端直管与连接末端之间预留其伸长量的1/2,用千斤顶进行拉伸。

拉伸时,千斤顶横放于方形补偿器两臂间,加好支撑和垫块,起动千斤顶撑开两臂使预拉焊口靠拢至要求间隙,焊口找正焊好。

采用拉管器冷拉时,如图3-24所示,拉伸前将两端固定支架焊好,补偿器两端直管与连接末端之间预留其伸长量的1/4,用拉管器进行拉伸。

拉伸时,将拉管器的法兰管卡卡在被拉焊口两端。

通过调整穿在两个法兰管卡之间的双头长螺栓,使预拉焊口靠拢至要求间隙,焊口找正焊好。

两侧冷拉可同时进行,也可分别操作。

方形补偿器一般安装在两固定支架中间。

方形补偿器水平安装时,应与管道的坡度、坡向一致;垂直安装时,高点应设排气阀,低点应设泄水装置。

补偿器安装就位时,起吊点应为3个,以保持补偿器的平衡受力,以防变形。

方形补偿器的补偿能力

方形补偿器的补偿能力热补偿器有弯管补偿器、套管式补偿器、球形补偿器及波纹补偿器四大类。

(1)弯管补偿器。

弯管补偿器有方形和a形两种,根据臂长和宽度的不同分为I、II、Ⅲ、IV型,如图3 - 22所示。

通常采用方形补偿器较多,方形补偿器一般用无缝钢管械制而成。

对于尺寸较小的方形补偿器,应用整根无缝钢管蜮制,对于尺寸较大的方形补偿器,可由两根或三根管子热弯而成,其焊口应设在垂直臂的中间位置。

方形补偿器具有构造简单十安装方便、热补偿量大、工作可靠等优点,但其占地面积大、水阻力大。

管道热伸长计算式为(3 -1)式中:△L为管道热伸长量,mm;α为管材的线膨胀系数,mm/m℃;L为管道计算长度,m;t2为热媒温度,℃;t1为管道安装时温度,℃。

为了减少补偿器的膨胀应力:提高补偿能力,在方形补偿器安装时应进行预拉伸,拉伸长度应接设计要求,无要求时为其伸长量的1/2,预拉伸的焊口应选在距补偿器弯曲起点2 ~ 2.5m为宜。

预拉伸方法可选用千斤顶或撑拉器将补偿器的两臂撑开,还可以用拉管器进行冷拉。

采用千斤顶顶撑时,. 如图3 -23所示,拉伸前将两端固定支架焊好,补偿器一端直管与方形补偿器焊好,补偿器另一端直管与连接末端之间预留其伸长量的1/2,用千斤顶进行拉伸。

拉伸时,千斤顶横放于方形补偿器两臂间,加好支撑和垫块,起动千斤顶撑开两臂使预拉焊口靠拢至要求间隙,焊口找正焊好。

采用拉管器冷拉时,如图3-24所示,拉伸前将两端固定支架焊好,补偿器两端直管与连接末端之间预留其伸长量的1/4,用拉管器进行拉伸。

拉伸时,将拉管器的法兰管卡卡在被拉焊口两端。

通过调整穿在两个法兰管卡之间的双头长螺栓,使预拉焊口靠拢至要求间隙,焊口找正焊好。

两侧冷拉可同时进行,也可分别操作。

方形补偿器一般安装在两固定支架中间。

方形补偿器水平安装时,应与管道的坡度、坡向一致;垂直安装时,高点应设排气阀,低点应设泄水装置。

补偿器安装就位时,起吊点应为3个,以保持补偿器的平衡受力,以防变形。

热力管道的补偿类型和方式

热力管道的补偿类型和方式热力管道的补偿方式有两种:自然补偿和补偿器补偿。

1.自然补偿自然补偿就是利用管道本身自然弯曲所具有的弹性,来吸收管道的热变形。

管道弹性,是指管道在应力作用下产生弹性变形,几何形状发生改变,应力消失后,又能恢复原状的能力.实践证明,当弯管角度大于30°时,能用作自然补偿,管子弯曲角度小于30°时,不能用作自然补偿。

自然补偿的管道长度一般为15~25m,弯曲应力бbw不应超过80MPa。

管道工程中常用的自然补偿有:L型补偿和Z型补偿.2.补偿器补偿热力管道自然补偿不能满足,应在管路上加设补偿器来补偿管道的热变形量。

补偿器是设置在管道上吸收管道热胀冷缩和其他位移的元件。

常用的补偿器有方形补偿器、波纹管补偿器、套筒补偿器和球形补偿器。

(1)方形补偿器。

方形补偿器是采用专门加工成U型的连续弯管来吸收管道热变形的元件。

这种补偿器是利用弯管的弹性来吸收管道的热变形,从其工作原理看,方形补偿器补偿属于管道弹性热补偿。

方形补偿器由水平臂、伸缩臂和自由臂构成.方形补偿器是由4个90°弯头组成,其优点是:制作简单,安装方便,热补偿量大工作安全可靠,一般不需要维修;缺点是:外形尺寸大,安装占用空间大,不太美观。

方形补偿器按其外形可分为Ⅰ型-标准式(c=2h),Ⅱ型-等边式(c=h),Ⅲ型-长臂式(c=0.5h),Ⅳ型-小顶式(c=0),其中Ⅱ型、Ⅲ型最为常用。

制作方形补偿器必须选用质量好的无缝钢管揻制而成,整个补偿器最好用一根管子揻成,如果制作大规格的补偿器也可用两根弯管或三根弯管焊制,方形补偿器不宜用冲压弯头焊制而成。

焊制方形补偿器的焊接点应放在外伸臂的中点处,因为此处的弯矩最小,严禁在补偿器的水平臂上焊接。

焊制方形补偿器时,当DN≤200mm时,焊缝与外伸臂垂直,当DN>200mm时,焊缝与轴线成45°角。

(2)波纹管补偿器。

波纹管补偿器又称波纹管膨胀节,由一个或几个波纹管及结构件组成,用来吸收由于热胀冷缩等原因引起的管道或设备尺寸变化的装置。

L型和方形补偿器补偿器计算

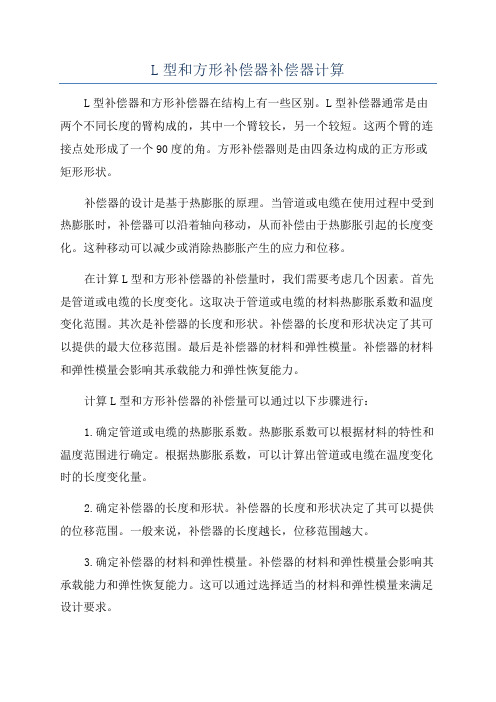

L型和方形补偿器补偿器计算L型补偿器和方形补偿器在结构上有一些区别。

L型补偿器通常是由两个不同长度的臂构成的,其中一个臂较长,另一个较短。

这两个臂的连接点处形成了一个90度的角。

方形补偿器则是由四条边构成的正方形或矩形形状。

补偿器的设计是基于热膨胀的原理。

当管道或电缆在使用过程中受到热膨胀时,补偿器可以沿着轴向移动,从而补偿由于热膨胀引起的长度变化。

这种移动可以减少或消除热膨胀产生的应力和位移。

在计算L型和方形补偿器的补偿量时,我们需要考虑几个因素。

首先是管道或电缆的长度变化。

这取决于管道或电缆的材料热膨胀系数和温度变化范围。

其次是补偿器的长度和形状。

补偿器的长度和形状决定了其可以提供的最大位移范围。

最后是补偿器的材料和弹性模量。

补偿器的材料和弹性模量会影响其承载能力和弹性恢复能力。

计算L型和方形补偿器的补偿量可以通过以下步骤进行:1.确定管道或电缆的热膨胀系数。

热膨胀系数可以根据材料的特性和温度范围进行确定。

根据热膨胀系数,可以计算出管道或电缆在温度变化时的长度变化量。

2.确定补偿器的长度和形状。

补偿器的长度和形状决定了其可以提供的位移范围。

一般来说,补偿器的长度越长,位移范围越大。

3.确定补偿器的材料和弹性模量。

补偿器的材料和弹性模量会影响其承载能力和弹性恢复能力。

这可以通过选择适当的材料和弹性模量来满足设计要求。

4.根据以上参数计算补偿器的补偿量。

补偿量可以通过补偿器位移量与管道或电缆长度变化量之间的关系来计算。

需要注意的是,计算补偿器的补偿量只是其中之一的设计考虑因素。

在实际应用中,还需要考虑许多其他因素,如补偿器的安装方式、受力分析、使用寿命等。

这些因素需要根据具体的应用情况进行综合考虑。

综上所述,L型和方形补偿器是一种用于补偿电缆或管道热膨胀引起的位移和应力的装置。

计算补偿器的补偿量需要考虑管道或电缆的长度变化、补偿器的长度和形状、材料和弹性模量等因素。

但需要注意的是,设计补偿器时还需要考虑其他因素,如安装方式、受力分析、使用寿命等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

L型和方形补偿器补偿器力学计算

补偿器在机械设计中扮演着非常重要的角色,它能够有效地补偿由于温度变化、机械变形等原因引起的线性和角度误差。

其中,L型和方形补偿器是常用的两种类型,下面将分别对它们的力学计算进行详细介绍。

L型补偿器由两段不等长度的杆件组成,形成"L"字形。

其中,较长的杆件称为主杆件,较短的杆件称为从杆件。

在实际应用中,主杆件一般固定不动,而从杆件用于补偿线性误差。

下面将详细介绍L型补偿器的力学计算方法。

1.1补偿量计算

L型补偿器的补偿量可以通过以下公式计算:

ΔL=α*L*ΔT

其中,ΔL表示补偿量,α表示材料的线膨胀系数,L表示从杆件的长度,ΔT表示温度变化。

1.2力的计算

L型补偿器在工作过程中需要承受一定的力。

其中,主要包括补偿力和应力。

补偿力可以通过以下公式计算:

F=ΔL*k

其中,F表示补偿力,ΔL表示补偿量,k表示补偿器的刚度系数。

应力可以通过以下公式计算:

σ=F/A

其中,σ表示应力,F表示补偿力,A表示补偿器的截面积。

方形补偿器由两段等长度的杆件和两个连接杆件组成,形成"口"字形。

其中,连接杆件可自由伸缩,用于补偿角度误差。

下面将详细介绍方形补

偿器的力学计算方法。

2.1补偿角度计算

方形补偿器的补偿角度可以通过以下公式计算:

Δθ=α*L*ΔT/L1

其中,Δθ表示补偿角度,α表示材料的线膨胀系数,L表示杆件

的长度,ΔT表示温度变化,L1表示连接杆件的长度。

2.2力的计算

方形补偿器在工作过程中需要承受一定的力。

其中,主要包括补偿力

和应力。

补偿力可以通过以下公式计算:

F=Δθ*k

其中,F表示补偿力,Δθ表示补偿角度,k表示补偿器的刚度系数。

应力可以通过以下公式计算:

σ=F/A

其中,σ表示应力,F表示补偿力,A表示补偿器的截面积。

总结:

L型和方形补偿器在力学计算方面有许多相似之处,都需要考虑补偿量、补偿力和应力。

只是在补偿的形式上有所不同,L型补偿器主要用于

补偿线性误差,方形补偿器主要用于补偿角度误差。

在实际设计中,根据具体的应用场景选择适合的补偿器类型,并进行相应的力学计算,能够保证机械系统的准确性和稳定性。