HPPO工艺设计

HPPO工艺设计

一,目前HPPO法的生产技术有两种,一是Dow化学公司和BASF公司联合开发的技术,二是Degussa公司与Uhde公司联合开发的技术。

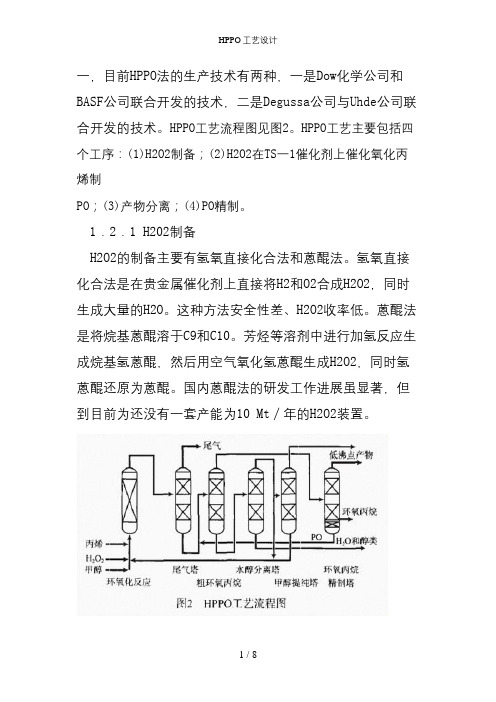

HPPO工艺流程图见图2。

HPPO工艺主要包括四个工序:(1)H2O2制备;(2)H2O2在TS一1催化剂上催化氧化丙烯制PO;(3)产物分离;(4)PO精制。

1.2.1 H202制备H2O2的制备主要有氢氧直接化合法和蒽醌法。

氢氧直接化合法是在贵金属催化剂上直接将H2和O2合成H2O2,同时生成大量的H2O。

这种方法安全性差、H2O2收率低。

蒽醌法是将烷基蒽醌溶于C9和C10。

芳烃等溶剂中进行加氢反应生成烷基氢蒽醌,然后用空气氧化氢蒽醌生成H2O2,同时氢蒽醌还原为蒽醌。

国内蒽醌法的研发工作进展虽显著,但到目前为还没有一套产能为10 Mt/年的H2O2装置。

1.2.2丙烯环氧化制P0H202在TS一1催化剂上催化环氧化丙烯生成PO,溶剂为甲醇,在中温、低压和液相反应条件下操作。

在Dow/BASF工艺中,环氧化反应器采用壳-管式固定床反应器,三开一备,n(丙烯):m(H202)=2:1,m(甲醇):m(H2O2)=1:0.25,反应温度40~50℃,反应压力2.0 MPa.H2O2重量空速为1.0 h-1。

H2O2转化率和PO选择性分别为96%和95%。

Degussa工艺与BASF工艺类似。

Degussa工艺中的同定床反应器采用一组平行的换热板,催化剂装填于换热板之间的通道内,反应物料自上而下流经催化剂层进行反应,流经板内的冷却介质可移除反应热。

1.2.3产物分离环氧化反应产物经丙烯塔分离后得到含丙烯的轻组分和含PO、甲醇及水等的重组分。

轻组分的丙烯经净化后循环使用,其他如CO2、02等不凝组分经火炬烧掉。

含PO、甲醇及水等的重组分经分离得粗PO。

产物分离中,可能产生丙烯与氧(来自H202分解等)的可燃混合物,给分离带来一定危险性。

1.2.4 PO精制Degussa工艺采用连续萃取精馏法精制含甲醇和乙醛的PO 粗产品。

年产20万吨HPPO法制备环氧丙烷项目初步设计说明书

一、项目背景和意义HPPO法制备环氧丙烷是一种绿色、高效的制备环氧丙烷的方法,在丙烷和过氧化氢的催化反应中通过氢气氧化反应生成环氧丙烷。

该方法具有高转化率、高选择性、无废水废气排放等优点,被广泛应用于合成树脂、涂料、粘合剂等行业。

本项目的建设旨在满足市场对环氧丙烷的需求,并推动石化工业的绿色发展。

年产20万吨的规模可以满足当地及周边地区的市场需求,并带动相关产业链的发展。

项目的成功建设将有效促进环境保护和经济发展的良性互动。

二、项目建设内容和规模1.建设地点:项目将选址于具备丰富的丙烷和过氧化氢资源的化工园区。

2.建设规模:年产20万吨HPPO法制备环氧丙烷装置。

3.建设内容:-丙烷供应系统:包括储气罐、输送管道。

-过氧化氢供应系统:包括储罐、输送管道。

-催化剂供应系统:包括储罐、输送管道。

-反应系统:包括反应釜、加热装置、冷却装置等。

-分离系统:包括分离塔、蒸馏装置等。

-产品储存和包装系统:包括储罐、包装设备等。

-辅助设施:包括供水、供气、供电等设施。

三、项目实施及技术方案1.项目实施:-项目招标:根据项目需求,进行设备和材料的招投标工作。

-设备采购:购买符合要求的制备环氧丙烷的设备和催化剂。

-建设施工:按照设计方案进行项目场地的平整、设备安装等建设工作。

-调试运行:对已建设完毕的项目进行调试运行,验证其功能和性能。

-项目验收:对项目进行全面的验收,确保项目达到设计要求。

2.技术方案:-丙烷供应系统:选用优质丙烷供应商,采用密闭输送管道,并配备气体泄漏监测系统,保证供气的安全性和稳定性。

-过氧化氢供应系统:选用优质过氧化氢供应商,并配备泄漏报警装置,确保供氢的安全性和稳定性。

-催化剂供应系统:选用优质催化剂供应商,采用密闭输送管道,并配备泄漏监测系统,保证供催化剂的安全性和稳定性。

-反应系统:选用高效反应釜和先进的加热、冷却装置,优化反应条件,提高环氧丙烷的产率和纯度。

-分离系统:采用先进的分离技术,确保环氧丙烷的纯度和产品收率。

HPPO工艺技术概况和生产工艺中涉及的关键问题

意大利 Enichem公司是最早研究 HPPO工艺 的机构,在 20世纪 80年代,用于 HPPO工艺的钛 硅分子筛催化剂研制成功,早期采用的是过氧化 氢和环氧丙烷生产的集成工艺,后来,Enichem公 司的聚氨酯业务被美国 Dow化学公司并购,该技 术随之并入 Dow化学公司[4]. 1.1 Basf/Dow化学 HPPO工艺

鉴于目前 工 业 制 备 PO工 艺 路 线 存 在 的 弊

端,HPPO工艺因其流程简单、副产物少和绿色无 污染的特点成为国内外研究的热点,该过程通过 双氧水直接环氧化丙烯制环氧丙烷,原料无腐蚀, 无毒,反应条件温和,符合绿色化学和原子经济发 展的要求,是一种新型绿色工艺[3].

下面 结 合 多 年 从 事 PO 生 产 的 经 历 和 对 HPPO工艺的不断研究,对国内外 HPPO工艺的 发展历程和技术概况进行了介绍,重点分析工艺 机理、副反应发生条件、溶剂解反应等,并提出了 HPPO工艺生产中存在的一些需要解决的问题.

问题.

关 键 词:环氧丙烷;TS1催化剂活性;过氧化氢;HPPO;溶剂解反应;生产工艺

中图分类号:TQ072

文献标志码:A

DOI:10.16039/j.cnki.cn22-1249.2019.03.002

环氧丙烷(简称 PO),也称氧化丙烯、甲基环 氧乙 烷,是 第 三 大 丙 烯 类 衍 生 物.是 无 色 醚 类 液 体,具有低沸点和易燃性.工业产品通常是两种对 映体的外消旋混合物.它与水部分混溶,可与乙醇 和乙醚混溶.其主要用途是生产聚醚多元醇和丙 二醇.它也是制备丙二醇醚,阻燃剂,非离子表面 活性剂和增塑剂的主要原料.其中,聚醚多元醇是 生产聚氨酯泡沫,保温材料,弹性体,粘合剂和涂 料的重要原料.各种非离子表面活性剂广泛用于 石油、化学、农药、纺织和日化行业[1].它是一种非 常重要的有机化合物原料,具有广阔的发展前景.

HPPO法制环氧丙烷工艺流程图册

天津大学GB3432化学工程设计组 法兰类型及 密封面形式 RF RF RF

内螺纹 项目负责人 段兆阳 沈国强 沈国强 温嘉伟 温嘉伟 李敬楠 李敬楠

代号 a b c d1-3

公称直径 DN200 DN170 DN170 DN25

接管外壁与壁厚

标准号 HG20593 HG20593 HG20593 M25

7000

5000

T-0503

T-0404

T-0601

R-0302

5000

T-0602

T-0603

V-0301 R-0301

T-0401

T-0402

T-0403

T-0501

4000

T-0502

V0401

V0402

V0403

V0501

10000

V0504

V0404

V0502

3000

6000

7000

7000

5000

6000

6000

7000

7000

5000

T-0503

T-0404

T-0601

R-0302

5000

T-0602

T-0603

V-0301 R-0301

T-0501

T-0402

T-0403

T-0501

4000

T-0502

10000

E-0401

E-0404

E-0409

E-0301

E-0410

E-0601

690

10

670

22 21 20 19 18

9 8 A

700

28

17 16 15 14 13

800

HPPO工艺技术及其生产工艺中涉及的关键问题

HPPO工艺技术及其生产工艺中涉及的关键问题HPPO(过氧化氢-环氧丙烷生产工艺)工艺属于一种新型的绿色工艺技术,其整体的工艺流程较为简单,且不会产生过多的副产物,不会对周边环境造成污染,所以这种工艺技术也成为了多方面关注的重点,通过双氧水直接氧化丙烯完成环氧丙烷的制造,其中所应用的原料并不具备腐蚀性,且整体的反应条件较为温和,十分符合当前绿色化学发展的相关要求。

一、HPPO工艺技术概述HPPO这种工艺技术最早源自于意大利,应用在HPPO工艺技术中的钛硅分子筛催化剂于20世纪末期研制成功,并将其应用在环氧丙烷的生产工艺当中。

目前HPPO 生产工艺主要有Basf/Dow化学HPPO工艺和赢创/伍德HPPO工艺。

前者已经投入生产的HPPO装置包括了比利时的安特卫普和泰国的马塔堡,在这2套HPPO装置当中,都是通过管式反应器来实现丙烯对双氧水的环氧化反应,并利用甲醇作为溶剂,有着较为温和的反应条件。

巴斯夫公司研制出的环氧丙烷的连续制造方式,通过钛硅沸石分子筛作为催化剂,使得丙烯与过氧化氢之间进行反应,最终形成环氧丙烷。

后来韩国SKC公司在本世纪初采用赢创/伍德HPPO工艺建立了第一套HPPO工业化生产装置,到了2017年该装置已经具备了15万t/a的产能。

当前我国企业存在的问题在于催化剂的性能、双氧水的生产、后续的PO提纯问题,本文将对这些关键问题进行分析和探究,为HPPO工艺技术在我国的发展提供一些建议和意见。

二、HPPO生产工艺中的关键问题分析1、双氧水制造在HPPO生产工艺中所使用的双氧水大多是由蒽醌法生产制造的,双氧水的浓度和质量直接影响环氧化反应的进行。

为获得最佳的HPPO生产工艺转化率,赢创工艺选择的是70%浓度的双氧水,并且双氧水应该满足以下几方面要求:首先,其中的碱金属质量比应该达到相应的要求。

其次,阴离子质量含量应该达到相应的标准。

最后,PKb小于4.5的胺的质量比小于10PPM。

在HPPO生产工艺当中,确保双氧水的质量是其中的重要关键内容,以催化剂性能为前提来进行双氧水的选择是十分重要的环节。

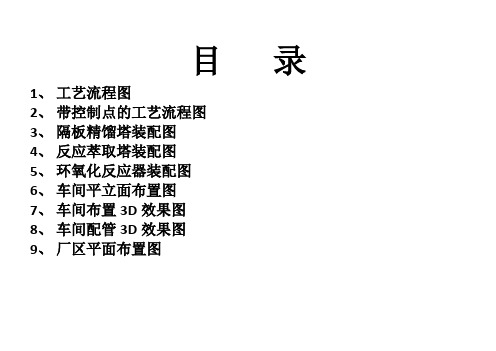

HPPO法制环氧丙烷工艺流程图册

目录1、工艺流程图2、带控制点的工艺流程图3、隔板精馏塔装配图4、反应萃取塔装配图5、环氧化反应器装配图6、车间平立面布置图7、车间布置3D效果图8、车间配管3D效果图9、厂区平面布置图A 100B 480048205001600300400420048604900452547C 3100150400400039006060.2700800400600670690681578777675747312354技术要求1本设备按照GB 150-1998《钢制压力容器》和GB/T 4710-2005《钢制塔式容器》进行设计、试验和验收。

2焊接采用电弧焊。

3塔盘的制造、安装按照JB 1205-2001《塔盘技术条件》进行。

4保温层选择微孔硅酸钠,厚度是100mm 。

5.裙座的焊接方式采用对接。

6设备制造完毕后,以1.0进行水压试验,合格后再以1.2的体进行致密性试验。

技术性能表序号名称指标123456设计压力/MPa 操作压力/MPa 焊接接头系数腐蚀裕度/mm 塔径/m 塔体材料0.660.61.01.84.80Cr18Ni97设备类别筛板塔432156789101112131415161718192021222324285005001000∅50∅53380002000B-B A-A 3203.257∅1.32881040项目负责人专业负责人审定审核校核设计制图图号版次比例日期设计阶段工段号初步设计2013年7月18日1:10第一版第 1 张共 1 张反应萃取塔大港30万吨环氧丙烷项目装配图天津大学GB3432化学工程设计组件号名称材料重量(kg)比例所在图号反应萃取筛板塔1:100TJU-C301TO1材料数量名称图号或标准号件号12345678910111213141516171819基础环筋板盖板接管法兰垫片裙座引出管通道椭圆封头温度计接口法兰接管垫片筒体压力计接口人口补强圈温度计接口液体分布器接管2021222324法兰椭圆封头接管法兰25裙座人孔Q235-AF JB/T4736-2002GB/4237-92JB/T4737-951GB/T539-95HG/T21514-2005111111111111111111111111Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A 0Cr18Ni90Cr18Ni90Cr18Ni9Q235-A 李敬楠温嘉玮温嘉玮段兆阳沈国强李敬楠李敬楠HG20592-2009HG/T21514-2005HG20592-2009HG20592-2009HG20592-2009GB/T539-95Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A Q235-A 0Cr18Ni9GB/T25198-2010GB/T25198-2010T02011.技术性能表序号名称指标12341.01.8564.0设计压力/MPa 0Cr18Ni10Ti 操作压力/MPa 焊接接头系数腐蚀裕度/mm 塔径/m 塔体材料 3.337设备类别填料塔技术要求本设备按照GB150-1998《钢制压力容器》和HG20584-98《钢制化工容器制造技术要求》进行制造2.焊接采用电弧焊。

年产20万吨HPPO法制备环氧丙烷项目初步设计说明书

年产20万吨HPPO法制备环氧丙烷项目初步设计说明书院系:化学工程与工艺班级:队名:指导教师:目录第1章总论.............................................................................................. 错误!未定义书签。

1.1工厂筹建情况简述........................................................................ 错误!未定义书签。

1.2设计依据.......................................................................................... 错误!未定义书签。

1.3设计指导思想.................................................................................. 错误!未定义书签。

1.4 设计范围与设计分工 ...................................................................... 错误!未定义书签。

1.5建设规模及产品方案..................................................................... 错误!未定义书签。

第2 章总图运输....................................................................................... 错误!未定义书签。

2.1 设计依据.......................................................................................... 错误!未定义书签。

环氧丙烷 HPPO工艺

巴斯夫公司HPPO工艺用过氧化氢使丙烯环氧化生产环氧丙烷,可使用化学级丙烯,与过氧化氢的反应在甲醇溶剂中进行。

使用管式反应器,在中温、低压和液相条件下操作。

过氧化氢完全耗用掉,丙烯转化率接近定量值。

未反应丙烯可用于其他过程或回收。

生产环氧丙烷后,排气(丙烯)、粗环氧丙烷和甲醇从反应器出口物流中用蒸馏方法分步分离。

废水流在检查乙二醇属微量后排向处理单元。

甲醇溶剂循环至反应中,粗环氧丙烷进一步蒸馏提纯至工业规格。

2000年4季度以来,巴斯夫公司在路德维希港投运了100吨/年中型装置,并用工业原料和全集成的过程回路验证了该工艺过程。

放大至世界规模级环氧丙烷装置的放大因子为3000,不存在任何大的放大风险。

对整个工艺包的投资决策可在2年内作出,跨越的主要障碍是过氧化氢费用,但索尔维的开发成果已可允许建设15万~20万吨/年单系列装置来解决这一问题,它比常规的4万~6万吨/年装置大出好几倍。

进一步的关键开发内容是工艺过程用稳定的、高活性和选择性的多相催化剂:专有的硅酸钛催化剂。

巴斯夫环氧丙烷生产能力为37.5万吨/年,相当于全球能力的7%,在欧洲和亚洲均有生产装置,但巴斯夫仍是环氧丙烷的净购买商,其需求占全球的份额大大高于其能力所占的份额。

巴斯夫公司和陶氏化学公司将联合使过氧化氢直接氧化法生产环氧丙烷(HPPO)技术推向工业化,将在巴斯夫安特卫普生产地建设30万吨/年HPPO装置,2006年投入建设,计划2008年投产。

在HPPO工艺中,在管式反应器中,在中温和液相低压下,使用甲醇作为溶剂,丙烯采用H2O2被环氧化,使用TS-1 Ti-硅酸盐催化剂,该催化剂使之有高的转化率和产品选择性:H2O2可完全转化,丙烯转化接近定量值。

少量的丙烯排气流进入现有的丙烯网络或循环至反应器。

反应出口物流中的排气(丙烯)、粗PO和甲醇通过蒸馏进行分步分离。

甲醇循环之。

最终的含水物流在检出乙二醇为微量后,排向水处理设施。

粗PO通过蒸馏提纯至必要的纯度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一,目前HPPO法的生产技术有两种,一是Dow化学公司和BASF 公司联合开发的技术,二是Degussa公司与Uhde公司联合开发的技术。

HPPO工艺流程图见图2。

HPPO工艺主要包括四个工序:(1)H2O2制备;(2)H2O2在TS一1催化剂上催化氧化丙烯制

PO;(3)产物分离;(4)PO精制。

1.2.1 H202制备

H2O2的制备主要有氢氧直接化合法和蒽醌法。

氢氧直接化合法是在贵金属催化剂上直接将H2和O2合成H2O2,同时生成大量的H2O。

这种方法安全性差、H2O2收率低。

蒽醌法是将烷基蒽醌溶于C9和C10。

芳烃等溶剂中进行加氢反应生成烷基氢蒽醌,然后用空气氧化氢蒽醌生成H2O2,同时氢蒽醌还原为蒽醌。

国内蒽醌法的研发工作进展虽显著,但到目前为还没有一套产能为10 Mt/年的H2O2装置。

1.2.2丙烯环氧化制P0

H202在TS一1催化剂上催化环氧化丙烯生成PO,溶剂为甲醇,在中温、低压和液相反应条件下操作。

在Dow/BASF工艺中,环氧化反应器采用壳-管式固定床反应器,三开一备,n(丙烯):m(H202)=2:1,m(甲醇):m(H2O2)=1:0.25,反应温度40~50℃,反应压力2.0 MPa.H2O2重量空速为1.0 h-1。

H2O2转化率和PO选择性分别为96%和95%。

Degussa工艺与BASF工艺类似。

Degussa工艺中的同定床反应器采用一组平行的换热板,催化剂装填于换热板之间的通道内,反应物料自上而下流经催化剂层进行反应,流经板内的冷却介质可移除反应热。

1.2.3产物分离

环氧化反应产物经丙烯塔分离后得到含丙烯的轻组分和

含PO、甲醇及水等的重组分。

轻组分的丙烯经净化后循环使用,其他如CO2、02等不凝组分经火炬烧掉。

含PO、甲醇及水等的重组分经分离得粗PO。

产物分离中,可能产生丙烯与氧(来自H202分解等)的可燃混合物,给分离带来一定危险性。

1.2.4 PO精制

Degussa工艺采用连续萃取精馏法精制含甲醇和乙醛的PO 粗产品。

PO粗产品进入萃取精馏塔先与碱水溶液混合,于20~100℃反应一定时间后再精馏。

粗PO也可经离子交换树脂处理后进行萃取精馏。

BASF工艺中PO分离采用精馏塔进行

馏分切割分离,然后将馏分进行二次精馏可得高纯度的P0。

隔壁塔是一种新型高效节能塔,在塔内沿纵向设有隔板,将塔分成不同的区间。

BASF研发的隔壁塔已付诸工业应用中,可分离出浓度为99.99%(W)的PO,且精馏分离能耗低于普通塔。

2 HPPO法丙烯环氧化催化机理和催化剂制备

在HPPO法生产P0工艺中,丙烯环氧化反应是整个工艺的核心。

环氧化催化剂以四配位骨架Ti物种作为活性中心。

HPPO法为H20,在TS一1催化剂上催化环氧化丙烯生成PO和水,普遍认为的催化机理如图4所示。

溶剂、TS一1和H2O2通过氢键作用,形成稳定的五元环过渡态,五元环过渡态再与丙烯反应生成PO。

由于质子溶剂能与TiOOH配位形成稳定的五元环过渡态,增加了Ti过氧化物的稳定性及氧原子的亲电性,因此,在环氧化反应中往往使

用醇类溶剂。

依据反应机理,需合成微孔、活性组分具有高度分散性的含Ti催化剂。

TS—1分子筛的合成方法主要包括水热合成法和气固相同晶取代法。

水热合成法需使用昂贵模板剂、合成时间较长。

气固相同晶取代法是从具有MFI(具有双十元环交叉孔道的分子筛)结构的沸石中脱去A1、B等杂原子,留下结构空位后,再将Ti离子取代进入分子筛结构中,该法可从廉价易得的母体沸石获得有一定催化活性的TS一1,同时避免使用水热合成法中所用的昂贵模板剂。

2003年BASF公司开始和陶氏化学公司联手开发HPPO工艺,并于2006年开始在比利时Ant—werp的BASF厂区内合资建设一套产能为30万t/a的HPPO装置。

同时,BASF公司还与Solvay 公司合资在该装置附近建造一套产能为20万t/a(以100%H,O 计)的H O:装置,以对前者供应原料。

该装置原计划在2008年投产,但由于种种原因,推迟到2009年才达到满负荷生产,并安全生产出合格产品。

此后,2公司宣布将在泰国的马塔府新建一套产能为39万t/a的基于HPPO技术的装置,计划于201 1年建成投产。

BASF—Dow化学公司的HPPO工艺流程示意图见图1。

在适当温度和低压液相情况下,以甲醇为溶剂,使丙烯与过氧化氢发生环氧化反应。

该工艺采用自主专利技术的TS-1钛硅分子筛催化剂,反应具有较高的转化率和良好的PO选择率,过氧化氢被彻底转化,未转化的丙烯可循环再利用。

根据现场情况,少量丙烯废气可通至现有的丙烯网络或循环至反应器,出口物流中的排气(丙烯)、粗PO和甲醇通过蒸馏进行分步分离,甲醇被回收利用,最终的含水物流在检测PG含量合格后,进入水处理装置。

粗PO经蒸馏提纯至理想纯度。

该工艺无联产物,投资较少,基础建设费用比常规工艺大大降低,此外还具有明显的环保效益,与目前使用的技术相比,废水量可减少70%~80%,能耗可减少35%。

在我国,中科院大连化物所、天津大学、大连理工大学、华东理工大学、华南理工大学、上海石油化工研究院等单位也相继开展了HPPO技术的研究,并取得了良好的结果。

华东

理工大学与天津大沽化工有限公司联合开发了高性能TS-1 催化剂,它是将一种粒子大小均一且具有六棱柱形的薄片状结构的钛硅分子筛承载于碱性硅溶胶上制成的。

用该催化剂进行连续化的HPPO,反应温度55℃,压力0.7 MPa,过氧化氢转化率94.5%,PO选择性91.0%。

天津大沽化工有限公司于2007年利用该新型催化剂建成一套产能为1 500 t /a的模试装置,连续运行100 h,催化剂有好的稳定性。

据悉,该公司在解瓶颈工作中已经取得进展,已在2010年使该装置的规模扩大到1万t/a,目前正在优化能量一体化等工程问题。

3种已工业化的PO术经济指标比较情况见表

1。