墙板模板

预制墙模板施工方案

预制墙模板施工方案

一、前期准备

1. 确定施工位置和尺寸,绘制图纸确定设计方案。

2. 准备所需工具和材料,如锤子、扳手、电钻、电锯、水平仪、承重钢筋、预制墙板等。

二、施工步骤

1. 按照图纸要求进行预制墙板切割,确定深度。

2. 根据尺寸和要求进行预制墙板的组装。

3. 配置承重钢筋,在预制墙板中预留空间,安装承重钢筋。

4. 确认墙板的位置及垂直度,使用水平仪测量并按要求调整。

5. 将预制墙板架到已经安装好的承重钢筋上,注意水平度与垂

直度。

6. 固定预制墙板,使用膨胀螺丝或螺栓等方式钉牢、固定。

三、施工注意事项

1. 施工前要进行相应的安全检查,确保工作现场安全。

2. 在施工过程中,要保证预制墙板的垂直度和水平度,确保构造面平整、牢固。

3. 施工完成后要进行检查、验收和维护,确保施工质量的可靠性和持久性。

4. 在施工现场,应设置警示牌、围挡,避免人员、机械的误伤等事故发生。

四、总结

预制墙模板施工是一项需要高度注意和认真细致的工作,施工前的准备和施工过程中的细节处理都需要加强管理和监督。

只有保证施工质量和安全,才能保证建筑物的安全、耐久、美观。

500厚墙板模板计算书

墙模板计算书一、墙模板基本参数计算断面宽度500mm ,高度3350mm ,两侧楼板高度400mm 。

模板面板采用普通胶合板。

内龙骨间距225mm ,内龙骨采用50×100mm 木方,外龙骨采用双钢管48mm ×3.5mm 。

对拉螺栓布置6道,在断面内水平间距225+450+450+450+500+550mm ,断面跨度方向间距450mm ,直径14mm 。

3350m m模板组装示意图二、墙模板荷载标准值计算强度验算要考虑新浇混凝土侧压力和倾倒混凝土时产生的荷载设计值;挠度验算只考虑新浇混凝土侧压力产生荷载标准值。

新浇混凝土侧压力计算公式为下式中的较小值:其中c——混凝土的重力密度,取24.000kN/m3;t ——新浇混凝土的初凝时间,为0时(表示无资料)取200/(T+15),取5.714h; T ——混凝土的入模温度,取20.000℃;V ——混凝土的浇筑速度,取2.500m/h;H ——混凝土侧压力计算位置处至新浇混凝土顶面总高度,取1.200m;1——外加剂影响修正系数,取1.000;2——混凝土坍落度影响修正系数,取0.850。

根据公式计算的新浇混凝土侧压力标准值 F1=28.800kN/m2实际计算中采用新浇混凝土侧压力标准值 F1=40.000kN/m2倒混凝土时产生的荷载标准值 F2= 4.000kN/m2。

三、墙模板面板的计算面板为受弯结构,需要验算其抗弯强度和刚度。

模板面板的按照三跨连续梁计算。

面板的计算宽度取2.90m。

荷载计算值 q = 1.2×40.000×2.900+1.4×4.000×2.900=155.440kN/m面板的截面惯性矩I和截面抵抗矩W分别为:本算例中,截面惯性矩I和截面抵抗矩W分别为:W = 290.00×1.80×1.80/6 = 156.60cm3;I = 290.00×1.80×1.80×1.80/12 = 140.94cm4;225 225 225155.44kN/mA B计算简图0.6300.787弯矩图(kN.m)13.9920.9817.4917.4920.9813.990.025变形图(mm)经过计算得到从左到右各支座力分别为N1=13.990kNN2=38.471kNN3=38.471kNN4=13.990kN最大弯矩 M = 0.786kN.m最大变形 V = 0.3mm(1)抗弯强度计算经计算得到面板抗弯强度计算值 f = 0.786×1000×1000/156600=5.019N/mm2面板的抗弯强度设计值 [f],取15.00N/mm2;面板的抗弯强度验算 f < [f],满足要求!(2)抗剪计算 [可以不计算]截面抗剪强度计算值 T=3×20984.0/(2×2900.000×18.000)=0.603N/mm2截面抗剪强度设计值 [T]=1.40N/mm2抗剪强度验算 T < [T],满足要求!(3)挠度计算面板最大挠度计算值 v = 0.319mm面板的最大挠度小于225.0/250,满足要求!四、墙模板内龙骨的计算内龙骨直接承受模板传递的荷载,通常按照均布荷载连续梁计算。

地下室模板工程施工工艺

地下室模板工程施工工艺

1、底板模板

底板外侧模采用木模,用方木或钢管支撑于基坑边上。

地梁、承台处采用砖胎模,砖胎模采用标准砖砌筑,内侧采用水泥砂浆抹面。

砖胎模砌筑前应同施工技术员和测量员进行放线定位,做到定位正确,定位尺寸要略大于承台或地梁尺寸,使之抹面后保证承台或地梁截面的尺寸正确。

砖模砌筑后外面应用优质粘土回填密实,分层回填,分层夯实,严格控制夯实密实度。

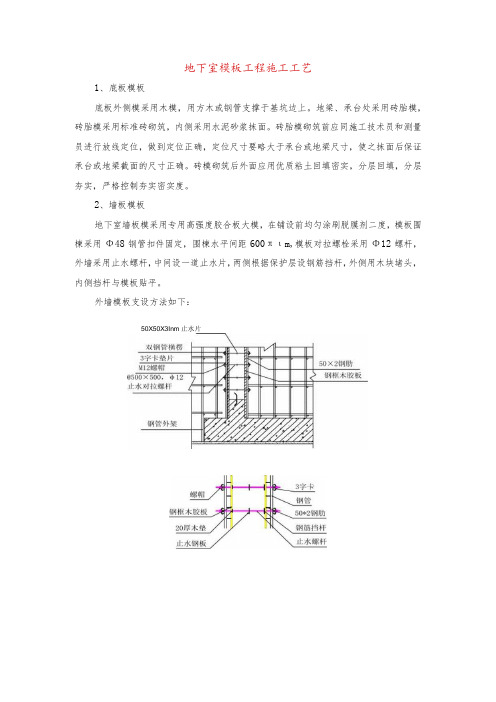

2、墙板模板

地下室墙板模采用专用高强度胶合板大模,在铺设前均匀涂刷脱膜剂二度,模板围楝采用Φ48钢管扣件固定,围楝水平间距600πιm,模板对拉螺栓采用Φ12螺杆,外墙采用止水螺杆,中间设一道止水片,两侧根据保护层设钢筋挡杆,外侧用木块堵头,内侧挡杆与模板贴平。

外墙模板支设方法如下:

50X50X3Inm止水片。

墙板模板计算(标准)

墙 板 模 板 计 算 (木模)墙板截面:宽度L(m) 3.3厚度B(mm)180高度H(m)3201.812采用18厚木胶合大模板。

18厚木胶合大模板弹性模量为:5200N/mm 2惯性矩I xj =269700mm 4截面最小抵抗矩W xj =5940mm 44891219005080206000钢楞间距:横向l 1600mm 纵向l 2600mm55.86KN/m 272.00KN/m 2其中:245.71V 1/2= 1.341.21.15F'=55.86KN/m 2F 恒=F'×1.2×0.85=56.98KN/m 2(用于挠度计算)其中:0.85:钢模折减系数。

查《建筑施工手册》17-6-2荷载的第5条:4K N/m 2F 活=4×1.4×0.85=4.76kN/m 2总荷载为:F=F 恒+F 活=61.74KN/m 2(用于承载力计算)2、验算:(1)、模板验算:#REF!N/mm(用于计算承载力)#REF!N/mm(用于计算挠度)截面惯性矩I(mm 4)混凝土的浇筑温度T(°C)混凝土的浇筑速度ν(m/h)混凝土的坍落度(cm)查《建筑施工手册》P1294表:17-86得:截面最小抵抗矩W(mm 3)钢材的弹性模量E(N/mm 2)1、荷载计算:(1)、模板侧压力:钢楞选用:两根φ48×3.5钢管截面积A(mm 2)t o :新浇筑混凝土的初凝时间(h)t 0=200/(T+15)=V :混凝土的浇筑速度(m/h )H :混凝土侧压力计算位置处至新浇筑混凝土顶面的总高度(m )F 1=0.22γc t o β1β2v 1/2=F 2 = γc H =F 1、F 2:新浇筑砼对模板的最大侧压力(KN/m 2)γc:混凝土的重力密度(kN/m 3)作用于模板的线荷载:q 1=(F/1000)×b=q 2=(F 恒/1000)×b=抗弯强度验算:β1:外加剂影响修正系数β2:混凝土坍落度影响修正系数模板侧压力取F 1、F 2中的较小值。

(墙、板模板)

目录一、工程概况 (2)二、编制依据 (2)三、设计计算 (2)四、构造要求 (2)五、材料管理 (4)六、验收管理 (4)七、使用管理 (5)八、拆除管理 (5)九、施工图 (6)计算书:满堂楼板模板支架计算 (7)计算书:墙模板计算 (15)一、工程概况工程名称:地址:结构类型:剪力墙结构计划工期:625天施工面积:11707.63m2总高度:61.9m层数:17层标准层高:3m墙宽300mm,墙高3000mm,楼板厚度0.1~0.12m,模板面板采用普通胶合板。

内龙骨布置9道,内龙骨采用单钢管Φ48×3.2 ,外龙骨间距600mm,外龙骨采用Φ48×3.2双钢管对拉螺栓布置5道,竖向间距300,600,600,600,600(mm),断面跨度方向的间距600mm。

承重架采用无承重立杆,木方垂直梁截面支设方式,梁底增加3根承重立杆,承重杆间距板底采用钢管支撑形式,钢管间距300mm。

脚手架搭设高度3m,步距1.50m,排距1.2m,纵向间距1.2m。

二、编制依据1、《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2001)2、《建筑施工模板安全技术规范》(JGJ162-2008)3、《建筑施工扣件式钢管模板支架技术规程》(DB33/1035-2006)4、《建筑结构荷载规范》(GB50009-2001)5、《直缝电焊钢管》(GB/T13793、《低压流体输送甲焊接钢管》(GB/T3092)、《碳素结构钢》(GB/T700)6、《钢管脚手架扣件》(GB/5831-2006)7、《钢结构设计规范》(GBJ17-88)8、《混凝土结构工程施工质量验收规范》(GB50204-2002)、《钢结构工程施工质量验收规范》(GB50205-2001)三、设计计算详见附录计算书四、构造要求1 架体总体要求(1) 对剪刀撑、水平杆、周边拉结等采取一系列加强措施。

(2)支模架体高宽比:模板支架的整体高宽比不应大于5。

安全技术交底隔墙板模板

一、工程名称:[具体工程名称]二、施工单位:[施工单位名称]三、交底部位:[具体施工部位]四、工种:安装工五、交底时间:[具体日期]六、交底人:[交底人姓名]七、接受交底人:[接受交底人姓名]一、施工作业特点和危险源1. 施工作业特点:(1)隔墙板安装施工涉及高空作业、吊装作业、机械操作等,施工难度较大。

(2)施工过程中需要精确测量和定位,确保隔墙板安装的垂直度和水平度。

(3)施工环境复杂,需要与其他工种协调配合。

2. 危险源:(1)高空坠落:施工人员在高处作业时,易发生坠落事故。

(2)物体打击:吊装作业过程中,物体坠落可能造成人员伤害。

(3)机械伤害:操作机械时,操作不当可能造成人员伤害。

(4)触电:施工现场用电设备较多,易发生触电事故。

二、安全措施1. 人员配备:(1)所有施工人员必须经过专业培训,持证上岗。

(2)施工人员应熟悉本岗位操作规程和安全注意事项。

2. 施工现场管理:(1)施工现场应设置明显的警示标志,提醒施工人员注意安全。

(2)施工区域应设置安全防护设施,如安全网、防护栏杆等。

(3)施工现场应保持整洁,避免杂物堆积。

3. 施工操作要求:(1)高空作业人员必须佩戴安全帽、安全带,并系好保险绳。

(2)吊装作业时,应使用专用吊装工具,确保吊装作业安全。

(3)操作机械时,应按照操作规程进行操作,不得违章操作。

(4)施工现场用电设备应定期检查,确保设备完好。

4. 应急措施:(1)施工现场应配备急救箱、灭火器等应急设备。

(2)施工人员应掌握基本的急救知识和灭火技能。

(3)发生事故时,应立即停止施工,并采取有效措施进行救援。

三、注意事项1. 隔墙板安装前,应仔细检查隔墙板的尺寸、质量,确保符合设计要求。

2. 施工过程中,应保持施工环境的整洁,避免杂物堆积。

3. 施工人员应遵守施工现场的安全规定,不得酒后作业、打架斗殴。

4. 施工现场应设置专人负责安全管理,及时发现并消除安全隐患。

本安全技术交底内容仅供参考,具体施工过程中,应根据实际情况进行调整。

墙板模板计算

楞木净距e(mm)

200

外钢楞选用:

φ48×3.5钢管

截面积A(mm2)

489

截面抵抗矩W(mm3)

钢材的弹性模量E(N/mm2)

内楞为竖向,外楞为横向。

根数n

2

截面惯性矩I(mm4)

5080

206000

对拉螺栓横向间距l1 钢楞间距: 外l2

500 mm 500 mm

2.85

54000 80

(用于挠度计算)

(2)、活荷载:

混凝土倾倒荷载F3 (kN/m2)

4

kN/m2

F活=F3×1.4×k=

5.04 kN/m2

总荷载 为:

F=F恒+F活 =

52.04 kN/m2

(用于承载力计算)

2、验算: (1)、模板验算(按三跨连续梁计算): 模板计算简图

q

e

e

e

作用于模板的线荷载:

q1=F×1000=

64000 121900

对销螺栓

二、计算 1、荷载计算: (1)、模板侧压力:

t v F1=0.22γc oβ1β2 1/2=

F2 = γcH =

43.52 kN/m2 68.40 kN/m2

其中:

F1、F2:新浇筑砼对模板的最大侧压力(kN/m2)

γc:混凝土的重力密度(kN/m3)

24

t0:新浇筑混凝土的初凝时间(h)

52.04 N/mm

(用于计算承载力)

q2=F恒×1000=

抗弯强度验算:

M=0.10q1e2=

σ=M/Wm=

47.00 N/mm

208176 N·mm 3.86 N/mm2

(用于计算挠度)

墙体模板安装施工方案

墙体模板安装施工方案一、准备工作在开始墙体模板安装施工前,需要做好以下准备工作:•确认施工现场的尺寸、墙体结构和相关要求;•准备好所需的模板材料,确保质量符合要求;•巩固好施工现场周边的安全措施,确保施工过程安全顺利。

二、工具材料准备进行墙体模板安装需要准备以下工具和材料:•钻孔机、螺丝刀、槽钳等施工工具;•模板板材、模板支撑、连接件等模板材料;•水平仪、测量工具等检验工具。

三、施工步骤1.定位墙体结构–使用测量工具确认墙面的尺寸和结构,标出安装模板的位置和要求。

2.安装模板支撑–将模板支撑根据墙面尺寸和要求进行切割定制,使用螺丝刀固定支撑件在墙面上。

3.设置水平线–使用水平仪在墙面上拉出水平线,作为安装模板的依据,保证模板安装整体水平。

4.安装模板–将预先准备好的模板板材按照要求依次安装在模板支撑上,使用连接件连接不同模板板材,确保安装稳固。

5.固定模板–使用槽钳等工具将模板板材与模板支撑紧密连接,确保墙体模板整体牢固。

6.检测整体稳定性–使用力量检测工具检查整体模板安装是否稳固,确保没有松动或不牢固的地方。

7.修整收尾–对安装完成的墙体模板进行检查,修整边角,确保接口处平整无缝。

四、安全注意事项在墙体模板安装施工过程中,务必遵守以下安全注意事项:•使用工具时需戴好防护手套和护目镜;•注意工具的使用方法,确保施工过程安全;•施工现场保持整洁,防止跌倒和其他事故发生;•操作时需注意力集中,避免意外发生。

五、施工质量检验完成墙体模板安装后,需进行施工质量检验,确保达到相关标准和要求:•检查模板安装是否整体平整,无明显变形或错位;•检查连接件是否稳固,无松动或脱落情况;•检查墙体模板的表面是否平滑,无破损或凹凸。

六、施工收尾施工完成后应及时清理施工现场,归还工具材料,做好施工记录和验收工作。

如有问题可及时处理或沟通解决,确保施工质量和安全。

以上为墙体模板安装施工的相关方案,希望对施工人员在实际工作中有所帮助。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

板模板缺陷

1。

现象

板中部下挠;板底混凝土面不平;采用木模板时梁边模板嵌入梁内不易拆除。

2.原因分析

(1)模板龙骨用料较小或间距偏大,不能提供足够的强度及刚度,底模未按设计或规范要求起拱,造成挠度过大。

(2)板下支撑底部不牢,混凝土浇筑过程中荷载不断增加,支撑下沉,板模下挠。

(3)板底模板不平,混凝土接触面平整度超过允许偏差。

(4)将板模板铺钉在梁侧模上面,甚至略伸入梁模内,浇筑混凝土后,板模板吸水膨胀,梁模也略有外胀,造成边缘一块模板嵌牢在混凝土内(图15-15a)。

3.防治措施

(1)楼板模板下的龙骨和牵杠木应由模板设计计算确定,确保有足够的强度和刚度,支承面要平整。

(2)支撑材料应有足够强度,前后左右相互搭牢增加稳定性;支撑如撑在软土地基上,必须将地面预先夯实,并铺设通长垫木,必要时垫木下再加垫横板,以增加支撑在地面上的接触面,保证在混凝土重量作用下不发生下沉(要采取措施消除泥地受潮后可能发生的下沉)。

(3)木模板板模与梁模连接处,板模应铺到梁侧模外口齐平,避免模板嵌入梁混凝土内。

(4)板模板应按规定要求起拱。

钢木模板混用时,缝隙必须嵌实,并保持水平一致。

墙模板缺陷

1。

现象

(1)炸模、倾斜变形,墙体不垂直。

(2)墙体厚薄不一,墙面高低不平。

(3)墙根跑浆、露筋,模板底部被混凝土及砂浆裹住,拆模困难。

(4)墙角模板拆不出。

2.原因分析

(1)钢模板事先未作排版设计,未绘排列图;相邻模板未设置围檩或围檩间距过大,对拉螺栓选用过小或未拧紧;墙根未设导墙,模板根部不平,缝隙过大。

(2)模板制作不平整,厚度不一致,相邻两块墙模板拼接不严、不平,支撑不牢,没有采用对拉螺栓来承受混凝土对模板的侧压力,以致混凝土浇筑时炸模;或因选用的对拉螺栓直径太小或间距偏大,不能承受混凝土侧压力而被拉断。

(3)混凝土浇筑分层过厚,振捣不密实,模板受侧压力过大,支撑变形。

(4)角模与墙模板拼接不严,水泥浆漏出,包裹模板下口。

拆模时间太迟,模板与混凝土粘结力过大。

(5)未涂刷隔离剂,或涂刷后被雨水冲走。

3.防治措施

(1)墙面模板应拼装平整,符合质量检验评定标准。

(2)有几道混凝土墙时,除顶部设通长连接木方定位外,相互间均应用剪刀撑

撑牢。

(3)墙身中间应根据模板设计书配制对拉螺栓,模板两侧以连杆增强刚度来承担混凝土的侧压力,确保不炸模(一般采用∮12~∮16mm螺栓)。

两片模板之间,应根据墙的厚度用钢管或硬塑料撑头,以保证墙体厚度一致。

有防水要求时,应采用焊有止水片的螺栓。

(4)每层混凝土的浇筑厚度,应控制在施工规范允许范围内。

(5)模板面应涂刷隔离剂。

(6)墙根按墙厚度先浇灌150~200mm高导墙作根部模板支撑,模板上口应用扁钢封口,拼装时,钢模板上端边肋要加工两个缺口,将两块模板的缺口对齐,板条放入缺口内,用U形卡卡紧。

(7)龙骨不宜采用钢花梁,墙梁交接处和墙顶上口应设拉结,外墙所设的拉顶支撑要牢固可靠,支撑的间距、位置宜由模板设计确定。