马氏体转变点计算公式

马氏体转变温度对奥氏体不锈钢的马氏体转变的影响

马氏体转变温度对奥氏体不锈钢的马氏体转变的影响摘要:研究马氏体临界转变温度Ms 、与奥氏体不锈钢的马氏体转变之间的关系。

结果表明:S30408与S30403的的温度在室温范围,可以在室温下顺利进行马氏体转变,而S31603的均低于-40℃,在室温下进行马氏体转变十分困难。

关键词:奥氏体不锈钢,马氏体转变,马氏体转变温度1 研究目的与意义亚稳定奥氏体因冷却或者变形能自发地转变为马氏体。

在冷却到某一温度时发生α’-马氏体,这一温度表示为马氏体临界转变温度Ms。

是发生30%塑性应变导致50%(体积分数) α’-马氏体转变的温度。

Ms、可以用来描述应变强化中的马氏体转变的热力学条件,是马氏体转变的基础条件,本文将研究这两个参量对不同变形量时奥氏体不锈钢的马氏体转变的影响。

Ms、公式如下[1,2]:Ms=3000(0.068-C-N)+110(8.9-Ni)+75(14.6-Cr)+60(1.33-Mn)+50(0.47-Si) 式中,Ms为马氏体热力学转变温度(℉)。

=551-462(C+N)-29(Ni+Cu)-18.5Mo-13.7Cr-9.2Si-8.1Mn-68Nb-1.4 29(d-8)式中, d-美国材料与试验协会(ASTM)制定的晶粒等级,对于轧制后固溶处理的奥氏体不锈钢,其晶粒尺寸相当于晶粒等级9。

2. 试验材料试验材料S30408、S30403、S31603均为热轧不锈钢带,交货状态为固溶酸洗,选取三个不同厚度系列,主要规格及编号(按炉批号编号)如下:S30408:4mm(编号481),6mm(编号482),12mm(编号483)S30403:4mm(编号431),6.5mm(编号432),12mm(编号433)S31603:4mm(编号631),6mm(编号632),8mm(编号633)三种材料的含碳量都较低,S30408最高;Ni、Cr、Mo含量都在标准范围的下限;S30403的Mn含量最高,S31603的N含量最低。

马氏体转变的晶体学

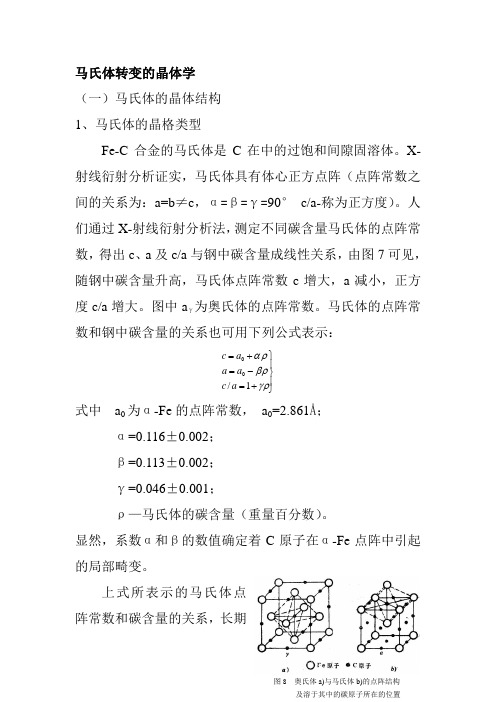

马氏体转变的晶体学(一)马氏体的晶体结构1、马氏体的晶格类型Fe-C 合金的马氏体是C 在中的过饱和间隙固溶体。

X-射线衍射分析证实,马氏体具有体心正方点阵(点阵常数之间的关系为:a=b ≠c ,α=β=γ=90° c/a-称为正方度)。

人们通过X-射线衍射分析法,测定不同碳含量马氏体的点阵常数,得出c 、a 及c/a 与钢中碳含量成线性关系,由图7可见,随钢中碳含量升高,马氏体点阵常数c 增大,a 减小,正方度c/a 增大。

图中a γ为奥氏体的点阵常数。

马氏体的点阵常数和钢中碳含量的关系也可用下列公式表示:⎪⎭⎪⎬⎫+=-=+=γρβραρ1/00a c a a a c式中 a 0为α-Fe 的点阵常数, a 0=2.861Å;α=0.116±0.002;β=0.113±0.002;γ=0.046±0.001;ρ—马氏体的碳含量(重量百分数)。

显然,系数α和β的数值确定着C 原子在α-Fe 点阵中引起的局部畸变。

上式所表示的马氏体点阵常数和碳含量的关系,长期图8 奥氏体a)与马氏体b)的点阵结构及溶于其中的碳原子所在的位置以来,曾为大量研究工作所证实,并且发现这种关系对合金钢也是适用的。

马氏体的正方度c/a,甚至已被成功地作为马氏体碳含量定量分析的依据。

2、碳原子在马氏体点阵中的位置及分布C 原子在中α-Fe 可能存在的位置是铁原子构成体心立方点阵的八面体间隙位置中心。

在单胞中就是各边中央和面心位置,如图8所示。

体心立方点阵的八面体间隙是一扁八面体,其长轴为2a ,短轴为c 。

根据计算,α-Fe 中的这个间隙在短轴方向上的半径仅0.19Å,而C 原子的有效半径为0.77Å。

因此,在平衡状态下,C 在α-Fe 中的溶解度极小(0.006%)。

一般钢中马氏体的碳含量远远超过这个数值。

因此,势必引起点阵发生畸变。

图9中只指出了C 原子可能占据的位置,而并非所有位置上都有C 原子存在。

第四章钢的马氏体转变

反常高 (高Al 钢)

低温时,碳处于同一组空隙位置(完全有序状态) ∴ c/a高

室温时,温度回升,碳无序分布, ∴ c/a下降

第四章钢的马氏体转变

二、马氏体转变的特点

1、表面浮凸和切变共格

第四章钢的马氏体转变

第四章钢的马氏体转变

G-T关系(与K-S关系比较):

{011} α ∥{111}γ差1 ° <111>α ∥<011> γ差2°

第四章钢的马氏体转变

K-S关系:

{011} α' ∥{111}γ <111> α' ∥<011> γ

第四章钢的马氏体转变

西山关系: {011} α' ∥{111}γ <011> α' ∥<211> γ

第二次切变:在(¯211) γ晶面上(垂直于(111) γ晶面)沿[01¯1] γ方向发生第二次切变,使菱 形面的夹角由60 °变为70°32’

线性调整:使菱形面的尺寸作膨胀或收缩。

第四章钢的马氏体转变

取向关系明确 转变前后相邻原子位置不变 局限性:

对{225}γ、{259}γ马氏体无法解释 浮凸与实际不符合

第四章钢的马氏体转变

三、G-T模型

第一次切变:

接近{259}γ宏观变形(浮凸)→三菱结构(非M), 它与M{112}α晶体结构相同

第二次切变:

在M{112}α面上[111]方向→体心正方→微观尺度、 不均匀→产生滑移或孪生

微调形成M结构 与实验结果一致,可以解释浮凸、取向、亚

结构 C%<1.4的钢不适合

2、形成温度(MS )

钢的热处理工艺设计经验公式

随着科学技术的发展,为满足机械零件越来越高的性能要求,研制和引进的新钢种日益增多。

由于诸多原因,大多数生产厂家无法及时获得新钢种的有关资料数据,纷材料选择、技术设计和热处理工艺编制带来困难。

解决的办法之一是进行必要的工艺试验,为此,要消耗大量的经费和时问。

这对于从事单件、小批量生产的中小企业是难以办到的。

经过热处理工作者的多年努力,采用试验和数理统计方法导出了许多实用的经验公式。

本文收集整理出的33个公式,可在缺乏新材料的有关数据资料的情况下(只需通过理化分析得到新锕种的化学成分)估算出钢的热处理工艺参数,进行热处理工艺设计。

这是建立金属热处理柔性系统(FCM)数据库的前期工作。

1 钢的热处理相变点及再结晶温度的计算_1](1)亚共析钢加热时,所有铁素体转变为奥氏体的温度Ac (℃):Ac :908-223.7C+438 5P+30 49Si+37.92V一34.4Mn一23Ni一200(C一0 54+0.06Ni) ??(1)Ac =854—180C一14Mn+44Si一17_8Ni一1.7Cr ? ?(2)式(1),(2)适用于0.3%≤C≤0.6%,0≤si≤1.0%,O≤N 3.5%,0~<Cr<-I.5%,O<-Mc~<0.5%。

航空棚遣技术(2)钢加热时,开始形成奥氏体的温度Ac,(℃):Ac =723—14Mn+22Si一14.4Ni+23.3cr---(3)式(3)适用范围同式(1)。

Ac =723+25Si一7Mn+l5Q 一15Ni+30W +40Mo+50V ?---(4)式(4)适用于0≤c≤0.8%,0≤Mo≤0.5%,0≤v≤0.5%,oKwK1、5%,0≤CrY7.5%。

(3)钢奥氏体化后冷却时,奥氏体开始转变为马氏体的温度M (℃):M .=550—350C一40Mn一35V 一20Cr—l7Ni—Cu一10Mo一5W +15Co+30Al+0Si ? ?(5) M =561—474C一33Mn一17Cr一17Ni一21Mo?(6)式(5),(6)适用于中低碳钢。

马氏体转变

马氏体转变马氏体转变的发展过程早在战国时代人们已经知道用淬火(即将钢加热到高温后淬入水或油中急冷) 的方法可以提高钢的硬度,经过淬火的钢制宝剑可以“削铁如泥”。

十九世纪末期,人们才知道钢在“加热和冷却”过程中内部相组成发生了变化,从而引起了钢的性能的变化。

为了纪念在这一发展过程中做出杰出贡献的德国冶金学家Adolph Martens 法国著名的冶金学家Osmond 建议将钢经淬火所得高硬度相称为“马氏体”并因此将得到马氏体相的转变过程称为马氏体转变。

Martensite M—马氏体十九世纪末到二十世纪初主要局限于研究钢中的马氏体转变及转变所得产物—马氏体。

二十世纪三十年代,人们用X 射线结构分析的方法测得钢中马氏体是碳溶于α-Fe 而形成的过饱和固溶体,马氏体中的固溶碳即原奥氏体中的固溶碳,因此,曾一度认为“所谓马氏体即碳在α—Fe 中的过饱和固溶”。

曾经有人认为“马氏体转变与其它转变不同,是一个由快冷造成的内应力场所引起的切变过程”。

四十年代前后,在Fe—Ni 、Fe—Mn 合金以及许多有色金属及合金中也发现了马氏体转变。

不仅观察到冷却过程中发生的马氏体转变;同时也观察到了在加热过程中所发生的马氏体转变。

由于这一新的发现,人们不得不把马氏体的定义修定为:“在冷却过程中所发生马氏体转变所得产物统称为马氏体”。

近年来,由于实验技术的进一步发展,使人们对马氏体的结构以及马转变的特征又有了进一步的了解,对许多现象的认识也有了很大的进步,并因此而推动了热处理新工艺及新材料的发展,其中最为脍炙人口的是在热弹性马氏体基础上发展起来的形状记忆合金。

1.奥氏体是碳溶解在γ-Fe中的间隙固溶体,它是γ-Fe的面心立方结构,其溶碳能力较大。

2.马氏体是碳溶于α-Fe的过饱和的固溶体,是奥氏体通过无扩散型相变转变成的亚稳定相,是母相奥氏体快速冷却时形成的新相,为体心四方结构,其溶碳能力较小。

3.马氏体相变:从奥氏体到马氏体的转变,为无扩散型相变。

6、冷加工诱变马氏体转变点Md(3050)-不锈钢水管

薄壁不锈钢水管原材料基础知识(五)----不锈钢的一般物理性质不锈钢水管的一般物理性质取决于不锈钢的物理性质.1、热传导不锈钢的热传递速度比较慢,例如:不锈钢的热传导率和铝相比430钢种为1/8,304钢种为1/13,与碳钢相比分别为1/2和1/4。

常温下与其它材料相比较的热传导率如表5-1所示。

2、线膨胀与碳钢相比304钢种的线膨胀系数较大,430钢种的线膨胀系数稍小。

另外,铝、铜的膨胀系数要比不锈钢大。

各种材料的线膨胀系数如表5-1所示。

表5-1 各种材料在常温下的热传导率和线膨胀系数3、不锈钢的电阻与纯金属相比,合金的比电阻一般比较大,不锈钢也是如此,与它的构成元素Fe、Cr、Ni相比,电阻值明显要大。

钢中的合金元素越多,电阻就越大,如304钢种要比430钢种大,310S钢种则更大。

表5-2 各种材料的电阻4、不锈钢的磁性表5-3 各种材料的磁性性质5、应变硬化指数(n)应变硬化指数就是通常所说的n值,表示材料冷作硬化现象的一个指标,可以反映材料的冲压成形性能。

应变硬化指数大,显示材料的局部应变能力强,防止材料局部变薄能力强,使变形分布趋于均匀化,材料成形时的总体成形极限高。

6、冷加工诱变马氏体转变点Md(30/50)1)定义Md(30/50)=551-462(C+N)-9.2Si-8.1Mn-13.7Cr-29(Ni+Cu)-18.5Mo-65Nb 表示经30%的冷变形后生成50%马氏体的温度。

马氏体转变点Md(30/50)越低,在冷加工变形过程中诱变马氏体不容易产生,冷作硬化程度小,越有利于拉深成形。

其中Ni含量对诱变马氏体转变点的影响是很明显的,Ni含量高,马氏体转变点降低,材料在冷变形过程中硬化程度小。

2)产生原理不锈钢的冷作硬化现象主要是由两种原因引起的:一种是位错增多引起的加工硬化;一种是组织转变(奥氏体转变为马氏体转变)引起的加工硬化。

对SUS430钢种而言,加工变形过程中不会发生组织转变,其冷作硬化现象全部是由位错的增多引起的。

马氏体转变

§1—4 马氏体转变钢经奥氏体化后,快速冷却,抑制其扩散性分解,在较低温度下发生的转变,为马氏体转变。

马氏体转变是钢件热处理强化的主要手段之一。

因此,马氏体转变理论的研究与热处理实践有着十分密切的关系。

早在战国时期,人们已经知道可以用淬火,即将钢加热到高温后淬入水或油中急冷的方法提高钢的硬度。

经过淬火的钢制宝剑可以“销铁如泥”。

但是在当时,对于淬火能提高钢的硬度的本质还不清楚。

直到十九世纪未期,人们才知道,钢在加热与冷却过程中,内部相组成发生了变化,因而引起了钢的性能的改变。

为了纪念在这一发展过程中作出杰出贡献的德国冶金学家Adolph Martens(阿道夫,马顿斯),法国著名的冶金学家Osmond(奥斯门德)建议将钢经淬火所得高硬度相称为马氏体,并因此而将得到马氏体相的转变过程称为马氏体转变。

马氏体的英文名称为-Martensite,常用M表示。

由于钢在生产上得到了最广泛的应用以及马氏体转变最先在钢的淬火过程中发展,因此,在十九世纪未,二十世纪初对马氏体的研究,主要局限于研究钢中的马氏体转变及转变所得的马氏体。

二十世纪三十年代,人们用X射线结构分析方法测得钢中马氏体是C溶于α-Fe而形成的过饱和固溶体。

马氏体中的固溶碳即原奥氏体中的固溶碳。

因此,曾一度认为所谓马氏体即碳在中α-Fe的过饱和间隙固溶体。

对于马氏体转变的研究,初期着重于了解马氏体转变与钢中其它转变的不同点,正是由于观察到了一系列不同于其它转变的特点,曾经有人认为马氏体转变与其它转变不同,是一个由快冷造成的内应力场所引起的切变过程。

四十年代后,在Fe-Ni、Fe-Mn合金以及许多有色金属及合金中也发现了马氏体转变。

不仅观察到了冷却过程中发生的马氏体转变,还观察到了加热过程中所发生的马氏体转变。

新观察到的马氏体转变的特征和钢中马氏体转变的特征相似,基于这一新的发现,人们不得不把马氏体的定义修正为:凡相变的基本特征属于马氏体型的产物统称为马氏体。

马氏体相变与形状记忆效应

• 双程记忆训练:通过各种工艺处理方法在合金内部产生特定的内应力场,使 合金具有双程记忆效应.

• 双程记忆训练方法主要有:

(1)SIM法:在母相态对记忆合金元件施加变形.

(2)SME法:在马氏体态对记忆合金元件施加变形.

(3)SIM+SME法:在母相状态下进行变形,约束其应变,冷却到Mf点以 下;或在马氏体状态下进行变形,约束其应变,加热 到Af点以上.也可将这二者结合起来.

DB

马氏体片群, A、B、C、 D表示 4 种马氏体变体

在母相1个{110}极点周围, 围绕4个马氏体惯习面 法线, 这4个马氏体变体形成1个片群, 共形成6个自 适应的马氏体片群

• 在外力作用下, 可以把马氏体相变自适应相互抵消的变形提供出来. • 对组织为自适应马氏体的试样施加外力时,在较小应力作用下,马氏体变体

• 用电阻法测得的热弹性马氏体随温度变化的相变过程:

• 发生相变时,电阻随温度的变化 偏离线性关系. – 马氏体转变开始、终了温 – 度:Ms 、 Mf; – 马氏体逆转变开始、终了 温度:As、Af. – 定义:As与Ms的差为热 滞后(As-Ms),表征马氏 体逆相变相对于马氏体相 变的滞后.

– 按六个等效晶面、四个等效晶向组合,共有24个等效取向关系. – 单晶母相中形成马氏体时,马氏体按这24个等效取向关系形成,获得24

个不同位向的马氏体,每个位向的马氏体称为马氏体的一个变体.

• 马氏体对称性低,{128}晶面组的各个晶面不等效, <2 1 0>晶向组的各个晶 向也不等效.

• 由马氏体逆转变回母相时,没有多个1等效的取向关系.马氏体只能按其在母 相中形成的取向关系逆转变回母相.这样,马氏体逆转变完成后,母相在晶 体学上回复到马氏体相变前的状态.这一晶体学上的回复以及相变热力学上 的可逆性是形状记忆效应的基础.