第1章 船舶操纵基础理论解读

船舶操纵课件1

五、船舶种类概述

• 船舶操纵运动不但与船舶运动控制有关,还与船舶建造规 模、船型参数等因素有关。不同排水量、不同船型参数的 操纵性能不尽相同,随着船舶向大型化方向发展,这种性 能上的差别更加明显。 • 现代船舶种类繁多,有多种分类方法,可按用途、船体数 目、推进方式、推进器数目以及航行状态等进行分类。最 常用的方法是按用途分类:军用船和民用船两大类。民用 船:运输船、工程船、渔船、港作船等 • 从船舶操纵角度分:小型船舶、中型船舶和大型船舶 小型船舶:一般指载重量1万吨以下的船舶; 中型船舶; 一般指载重量3-5万吨以下的船舶; 大型船舶:一般指载重量8万吨以上、船长250m以上的船 舶;

R 兴波阻力: 与V 的4-6次方成正比

w s

WUT NC

Yang yadong

2、影响船舶基本阻力的因素:在船型一定的情况 下主要是船速和吃水

① ② ③ ④ ⑤

Vs

d

Vs

V

s

一定时,R 0 R b R f R r R f R e R w 一定时, V s R 0 较小时,

3% 2%

一.船舶阻力

2.附加阻力

(1)空气阻力 :水线以上部分所受阻力,比重较小。在航海界,一般 将3级 风以下的空气阻力计入基本阻力。

(2)污底阻力 :水线以下船体表面锈蚀、海生物附着。

(3)附体阻力 等。

:水线以下船体突出物,如龙骨、推进器轴、支架、舵

:波浪冲击,船体摇摆,顶浪航行时可使

(4)波浪阻力(汹涛阻力) 总阻力增加50%-100%。 (5)浅水附加阻力

WUT NC

yang ya dong

绪 论

• 船舶驾引人员根据船舶操纵性能和外界客观条件,按照 有关法规要求,正确运用操纵设备,使船舶按照驾引人 员的意图保持或改变船舶运动状态的操作(包括观察、 判断、指挥、实施等)。

第1章船舶操纵基础理论

生的回转力矩尽可能大,也就是希望T尽量小,K尽量大。

一.船舶操纵性指数K、T

1. 指数K、T的物理意义 (2)运动学意义 按给定的初始条件:t=0,r=0,可以求解上述方程式,得到 船舶转向角速度的表达式:

r K 0 (1 e )

对于具有航向稳定性的船舶,T>0,T绝对值越小,随着t的增 大,e-t/T将衰减得越快。 对于不具有航向稳定性的船舶,T<0,随着t的增大,e-t/T将

2. 指数K、T的无因次化及其量值 (2)K′、T ′的量值 K ′ 、T ′的值是通过Z形实验求得的。有10、15、20度等几种 实验。一般取10度实验结果为标准。 对于一般船舶的操纵性能,K’、T’在下列范围内:

满载货轮(L=100~160m)K’=1.5~2.0

T’=1.5~2.5 满载油轮(L=150~250m)K’=1.7~3.0 T’=3.0~6.0

2. 特征参数 (1) 航向超越角(Overshoot Angle) 航向超越角指每次进行反向操舵后,船首向向操舵相反一侧继 续转动的增加值。可见,航向超越角是从航向变化量方面对船舶转 动惯性的一种度量。超越角越大,船舶转动惯性越大。一般用第一 超越角和第二超越角作为衡量船舶惯性的参数。 (2) 航向超越时间(Overshoot Time) 航向超越时间指每次进行反向操舵时刻起至船首向开始向操舵 一侧转动的时刻之间的时间间隔。航向超越时间是从时间方面对船 舶转动惯性的一种度量。超越时间越长,船舶转动惯性越大。一般 用第一超越时间和第二超越时间作为衡量船舶惯性的参数。

四、Z形操纵试验(Zig-zag tests)

1. 试验方法 (3) 发令,迅速转右舵到指定的舵角(10°),并维持该舵角; (4) 船舶开始右转,当船舶航向改变量与所操舵角相等时,迅 速转左舵到指定的舵角(10°),并维持该舵角; (5) 当船舶向左航向改变量与所操左舵角相等时,迅速转右舵 到指定的舵角(10或20),并维持该舵角; (6) 如此反复进行,操舵达5次时,可结束一次试验。

《船舶操纵与避碰—船舶操纵》教学课件—01船舶操纵性能

第二阶段 (过渡阶段)

• 过渡阶段:转舵结束起到船舶进入定 常回转运动为止的动态过程

• 受力情况:随船舶横移、漂角增大, 作用于船体的流体力和力矩增大;

• 运动特点 : 斜航运动; 旋回加速; 纵向速度下降; 内倾渐渐向外倾变化。

第三阶段(定常阶段)

• 定常阶段(steady turning) : 受力与运动处于稳定状态

6.舵角

规律:

– 在极限舵角的范围之内,操不同舵角时的旋回初径变 化情况,总的趋势是,随着舵角的减小,旋回初径将 会急剧增加,当然旋回时间也将增加。

– 对于不同的船舶,随着舵角的减小,旋回初径的增加 率是不一样的,其中舵的高宽比小的船舶,其旋回初 径的增加率较大。

7.操舵时间

操舵时间主要对船舶的进距影响较大,进距随操 舵时间的增加而增加;

• 降速幅度:

– 与旋回初径DT有密切的关系,DT/L值越小,旋回性越好, 降速越显著。

– 一般船舶旋回中的降速幅度大约为旋回操舵前船舶速度的 25%~50%,而旋回性能很好的超大型油轮最大可达到原 航速的65%。

3. 横倾(list)

横倾变化

– 船舶操舵不久,将因舵力横倾力矩而出现少量内倾; – 接着由于船舶旋回惯性离心力矩的作用,内倾将变为外倾; – 因横向摇摆惯性的存在将产生最大的外倾角θmax,最大外

第一章 船舶操纵性能

• 第一节 船舶旋回性能 • 第二节 船舶航向稳定性和保向性 • 第三节 船舶变速运动性能 • 第四节 船舶操纵性能试验 • 第五节 IMO船舶操纵性衡准的基本内容

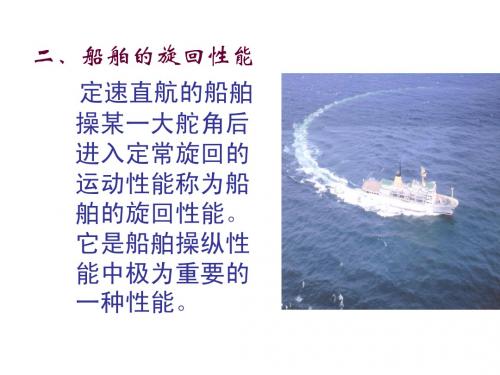

第一节 船舶旋回性能

• 在实际操船中,对舵的使用大致可分为小舵角的 保向操纵、一般舵角的转向操纵及大舵角的旋回 操纵三种。定速直航的船舶操某一大舵角后进入 定常旋回的运动性能称为船舶的旋回性能,它是 船舶操纵性当中极为重要的一种性能。

《船舶操纵》课件

若转头角大,则认为舵效好,否则,舵效就差。 2)影响舵效的主要因素以及提高舵效的措施 (1)舵角:

因为舵角的大小直接影响转船力矩和转头角的大 小,所以加大舵角是提高舵效的有效措施。 (2)舵速:

舵速是由船速、伴流和螺旋桨排出流流速三部分 组成。船舶在低速航行中,当需要大角度转向时, 则可加大螺旋桨转速,提高滑失比,增大排出流流 速以提高舵效。

指船舶倒车时的最大输出功率。

上述输出功率的相互比例,将因主机的种类和 新旧程度不同而不同,一般情况下如下表所示。

种类

输出功率比

最大持续输出功率

100%

常用(海上)输出功率 80%~90%

过载(应急)输出功率 105%~110%

倒车输出功率

40%~60%

进港航行或雾航时往往需要备车,此时的

输出功率也称备车输出功率,通常约为最大持

1)偏移或反移量Lk:

是船舶重心在旋回初始阶段向操舵相反一舷 横移的距离。满载时其最大值约为船长的1%左 右,但船尾的反移量较大,其最大值约为船长的 1/lO~l/5,并且该值约出现在转头角达一个 罗经点左右时。

2)进距Ad:

是开始操舵到航向转过任何一角度时,重心 所移动的纵向距离。旋回资料中提供的纵距,通 常特指航向转过90°时的进距。在此基础上,如 再转过相当于漂角度数的位置处,将出现船舶在 原航向上的最大纵移距离,称为最大进距,其值 约为旋回初径的O.85~1.O倍。

2023最新整理收集 do

something

船舶操纵

第一章 船舶操纵性能

第一节 船速与冲程

一、船速与阻力、推力的关系 1.船舶阻力

R =R。+△R R。=Rf+Rr=Rf+Re+Rw △R =RF+RA+Ax+RR

船舶操纵考点总结

船舶操纵考点总结第⼀章船舶操纵性能基本概念1.船舶操纵性能可分为固有操纵性和控制操纵性,固有操纵性:包括追随性、定长旋回性、航向稳定性;控制操纵性:包括改向性、旋回性、保向性。

2.转⼼:从瞬时轨迹曲率中⼼O 点作船舶⾸尾线的垂线可得瞬时转动中⼼P 点,简称“转⼼”。

船舶定常旋回时,⼀般转⼼位于船⾸之后约1/3 - 1/5 船长处;尾倾时,转⼼后移,⾸倾时,转⼼前移。

3.漂⾓:漂⾓是指船体上⼀点的船速⽮量与船舶⾸尾线之间的交⾓;漂⾓⼀般指船舶重⼼处的漂⾓,⽤符号β表⽰,左舷为负,右舷为负。

4.⽔动⼒及其⼒矩:⽔给予船舶的运动⽅向相反的⼒。

5.⽔动⼒作⽤中⼼:⽔动⼒作⽤中⼼是指船体⽔下部分的⾯积中⼼,随漂⾓β的增⼤⽽逐渐向后移动。

船舶平吃⽔时,当漂⾓为0,船舶向前直航时,⽔动⼒中⼼在船⾸之后约1/4 船长处,且船速越低,越靠近船中;当漂⾓为180o,即船舶后退时,⽔动⼒中⼼在距离船尾之前约1/4 船长处,且船退速越低,越靠近船中。

船舶空载或压载时往往尾倾较⼤,船体⽔下侧⾯积中⼼分布在船中之后,⽔动⼒作⽤中⼼要⽐满载平吃⽔时明显后移。

6.引航卡(Pilot Card):船长与引航员之间关于船舶操纵性能进⾏信息沟通的资料卡;每航次由船长填写;内容包括本船的主尺度、操纵装置性能、船在不同载况时主机不同转速下的航速以及船舶特殊操纵装置(侧推器)等信息。

7.驾驶台操纵性图(Wheelhouse Poster):详细概述船舶旋回性能和停船性能的图表资料;置于驾驶台显著位置;内容包括深⽔和浅⽔(=1.2),满载和压载情况下船舶的旋回圈轨迹图及制动性能(停船试验)资料。

8.船舶操纵⼿册(Maneuvering Booklet):详细描述船舶实船操纵性试验结果的⼿册;它是重要的船舶资料之⼀;内容包括旋回试验、Z形操纵试验和停船试验的试验条件、试验记录以及试验分析等;操纵⼿册包括全部驾驶台操纵性图上的全部信息;除实船试验结果之外,操纵⼿册中的⼤部分操纵信息估算结果。

第一章 船舶操纵基础0203(船长)

回转性越好

(8)船舶转心P 定义:由船舶旋回曲率中心O点 作船舶首尾线的垂线,垂足 点P即为转心。 特性: ①转心处的漂角为零,转心处 无横移速度。 ②漂角大,旋回性能好的船舶, 转心越靠前。 转心P 的位置: ①开始操舵时约在重心稍前处。 ②进入定常旋回时,转心P约在 船首柱 后1/3~1/5船长处。

2)第二阶段——过渡阶段 (1)定义:转舵阶段结束至船舶进入定常 旋回运动阶段的中间 阶段。随着船舶 斜航运动的出现,同时船首回转不断 发展,漂角增大。 (2)特征: ①船速明显下降。 ②船舶重心开始正向横移。 ③船舶加快向朝舵一侧偏转。 ④船体开始外倾。

3)第三阶段-定常旋回阶段

(1)定义:船舶作匀速圆周运动时即进入 定常旋回运动阶段。 (2)特征: ①船体所受合力矩、旋回角加速度为零。

(二)航向稳定性的判别 1、 T指数判别 船舶在保持正舵条件下, 外界干扰消失任意时刻 t,船舶偏转原航向转头 角度R,得操纵运动方程:

r = r 0 e–t/T r 0为外界干扰消失后的初始 回转角速度。

T<0

T>0

o

T值较大 T值较小

t

• T>0,且T值越小,回转角速度r衰减越快,船

舶很快稳定在新航向上。

四、旋回圈要素在实际操船中的应用 (一)尾反移量的应用 1.人落水时:应立即操落水者一舷满 舵,并停车,使船尾迅速摆离落 水者,以免使之卷入螺旋桨。 2.前方发现障碍物时:应立即操满舵 使船首让开, 当估计船首已可避 开时,再操相反一舷满舵以便让 开船尾。

3、离泊时:当船首已摆出码头,拟进 车离泊时,如很快操大舵角进车 离泊,则会因为船尾外摆较大而 触碰码头。所以应适当减速,用 小舵角慢慢驶离。 4、船舶过弯道时:如船速快,大舵角 转向,则会产生较大的船尾反移 量,因此应保持足够的船岸间距。

船舶操纵(第一,二章)

• 5)旋回时间 • 它与船舶的排水量有密切关系,排水量大,旋回 • 时间增加。万吨级船舶快速满舵旋回一周约需 6min,而超大型船舶的旋回时间则几乎要增加一 倍。 • 三、影响旋回圈大小的因素 • 旋回圈的大小与船型、舵面积、所操舵角、操舵 时间、载态、水深、船速、船舶的纵倾和横倾、 螺旋桨转速等密切相关。另外,受风、流的影响, 旋回圈的大小也有很大变化。 • 1. 方形系数Cb • 船舶的方形系数越大,船舶的旋回性越好,旋回

• 2.影响K’,T’值的因素 • 船舶的操纵性指数K’、T’,值是同时减小或同时 增大的,即提高船舶旋回性的结果将使其追随性 受到某种程度的降低,而追随性的改善又将导致 船舶旋回性的某些降低。值得注意的是,当舵角 增加时,K’、T’,值同时减小,但T’值减小的幅 度要比K’值减小的幅度大,因此船舶的舵效反而 变好。 四、船舶操纵性指数K、T的具体运用 1.按K、T指数区分船舶操纵性

• 漂角越大的船舶,其旋回性越好,旋回直径也越 小。超大型船舶较一般货船的方形系数值较高, 长宽比较低,有着较好的旋回性,它在定常旋回 中的漂角也较大,最大可达到200左右。 • 2)转心及其位置 • 转心P的位置是旋回圈的曲率中心O作船舶首尾 面的垂线的垂足。在转心处,横移速度及漂角均 为零。 • 在旋回的初始阶段,转心约在重心稍前处,以后 随船舶旋回不断加快,转心随着旋回中的漂角的 增大而逐渐向船首方向移动;当船舶进入定常旋 回阶段即船舶旋回中的漂角保持不变时,转心P 逐渐稳定于某一点,对于不同船舶,该点的位置

• 7.吃水 • 纵倾状态相同,吃水增加时,旋回进距增大,横 距和旋回初径也将有增加。 • 8.吃水差 • 尾倾增大,旋回圈也将增大。对于Cb二0.8的船 舶,若尾倾增大量为船长的1%,旋回初径将可 增加10%左右,对于Cb=o.6的船舶,若尾倾增 大量为船长的1%,旋回初径将可增加3%左右。 这也说明方形系数越大的船舶,当尾倾增加时, 旋回初径增加得越多。 • 总的看来,空载与满载时的旋回初径及横距相差 无几,只是满载时旋回的进距较轻载时大一些。 •

船舶操纵性_第1章

§1-2 船舶运动方程式

若考虑横倾,则有 需补充横摇方程,即:

w 0, p 0, q 0

m(u vr ) X m(v ur ) Y (4) Izr N Ix p L

四个自由度的水平面运动方程 (3)(4)两式均为坐标原点在重心的运动方程式。

哈尔滨工程大学 船舶工程学院

采用两种坐标系的原因:

上述方程的形式虽然简单,但力的表达式却非常复杂,例

如,螺旋桨的推力,舵力,船体水动力等,站在地面上的观

察者和站在船上的观察者看到的不一致。

(固定的量) (变化的量)

所以,若用船体坐标系来表达受力,则简单的多。另一 方面,船体的转动惯量,惯性积也只有对船体坐标系来说才 是常量。

§1-2 船舶运动方程式

以上公式中的各参数均是相对于原点在重心的 坐标系的。若水动力试验时所测得的参数是对于船 舯的,则力矩需要进行转换,将试验测得的对船 舯的力矩转换为对重心G的力矩:N N x Y

G

x

x

y

Y

§1-2 船舶运动方程式

特别是,当坐标原点不在重心处,而是在船舯 处,则令重心的坐标为xG,有

坐标原点不在船的重心处

坐标原点在船的重心处

上两式为船舶在xy平面中的运动方程组,当受 力确定之后,就可以求得解。

§1-2 船舶运动方程式

本部分必须掌握的问题:

坐标原点在船的重心处时,船舶的运动 方程的推导。

哈尔滨工程大学 船舶工程学院

§1-3 作用在船上的惯性类水动力

分析作用在船上的力:

X X H X wind X wave X R X P X cable Y YH Ywind Ywave YR YP Ycable N N N H wind N wave N R N P N cable

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章船舶操纵基础理论通过本章的学习,要求学员概念理解正确,定义描述准确,对船舶操纵性能够正确评估,并具有测定船舶操纵性能的知识。

根据船舶操纵理论,操纵性能包括:1)机动性(旋回性能和变速运动性能)2)稳定性(航向稳定性)第一节船舶操纵运动方程为了定量地描述船舶的操纵运动,我们引入船舶操纵运动方程,用数学方法来讨论船舶的运动问题。

一、船舶操纵运动坐标系1.固定坐标系Ox0y0z0其原点为O,坐标分别为x0,y0,z0,由于我们仅讨论水面上的船舶运动,因此,该坐标系固定于地球表面。

作用于船舶重心的合外力在x0,y0轴上的投影分别为X0和Y0对z0轴的合外力矩为N2. 运动坐标系Gxyz其原点为点G (船舶重心),坐标分别为x ,y ,z ,该坐标系固定于船上。

这主要是为了研究船舶操纵性的方便而建立的坐标系。

x ,y ,两个坐标方向的运动速度分别为u 和v ,所受的外力分别为X 和Y ,对z 轴的转动角速度为r ,z 轴的外力矩为N 。

二、 运动方程的建立根据牛顿关于质心运动的动量定理和动量矩定理,船舶在水面的平面运动可由下列方程描述:y 0⎪⎩⎪⎨⎧===ϕZ og o og o I N y m Y x m X该式一般很难直接解出。

为了方便,将其转化为运动坐标系表示,这样可以使问题大为简化。

经过转换,得:⎪⎩⎪⎨⎧=+=-=r I N ur vm Y vr u m X Z )()( 该方程看似复杂,但各函数和变量都与固定坐标系没有关系,因此,可以使问题大为简化。

三、 水动力和水动力矩的求解对于上述方程中的水动力和水动力矩可表示为:⎪⎩⎪⎨⎧===),,,,,,(),,,,,,(),,,,,,(δδδr v u r v u f N r v ur v u f Y r v u r v u f X N Y X经过台劳级数展开,可得X ,Y ,N 对各自变量的偏导数,称为水动力导数和水动力矩导数,它们可以通过船模试验求得。

四、 一阶船舶操纵运动方程任何一种模型都是只是对真实物理现象的近似描述,不能准确代表真实物理过程。

为了简化研究,往往需要引入一定的假设,才能使方程易解。

将上述方程忽略二阶以上的水动力导数和水动力矩导数,得到的方程称为线性方程。

它适用于小扰动的情况。

对于船舶的旋回性,我们关心的是航向角和转向角速度随时间的变化,较少考虑x 方向的情况。

因此,仅取Y 和N 两方程式联立,并进行无因次化处理,得到船舶操纵运动的线性方程:)()(32121δδ T K r r T T r T T +=+++T 1、T 2、T 3为船舶追随性指数 K 为船舶旋回性指数设T= T 1+T 2-T 3,经过求解,得:δK r rT =+即得一阶船舶操纵运动方程。

第二节船舶的旋回性能一、船舶的旋回性的定义、旋回运动的过程1.船舶的旋回性的定义船舶定速度直航中操某一舵角并保持之,船舶进入旋回运动的性能称为船舶的旋回性能。

2.旋回运动的过程—参考《船舶操纵性与耐波性》p241)转舵阶段—横移内倾阶段δ从0增加到δC随着舵角的增加,产生YR和NR,由此产生横向加速度和旋转角加速度,由于船舶的质量和转动惯量很大,横移速度v和转动角速度r还不明显。

β较小,降速不明显,重心外移L/100,船尾外移(1/5~1/10)L,内倾。

内倾的原因是舵力作用中心较水动力作用中心低。

旋转角速度r 旋转角加速度横移速度v 横移加速度r 舵角δT图1-1 船舶旋回运动过程中运动要素的变化2)过渡阶段—加速旋回阶段δ维持在δC,横向加速度、旋转角加速度、横移速度v和转动角速度r都存在,并不断变化,只有舵角为常量。

β增加,Vs降低较快,出现外倾。

外倾的原因是离心力产生的外倾力矩大于内倾力矩。

3)定常旋回阶段横向加速度、旋转角加速度均为0。

δ,v,r均为常量。

航向角变化约120○之后,船舶开始进入定常旋回阶段。

β为定值,Vs降速不变,稳定外倾。

二、旋回圈1.旋回圈的概念船舶定速直航中操某一舵角并保持之,船舶重心所描绘的轨迹称为旋回圈。

旋回圈是表示船舶旋回性能的重要指标。

旋回圈越小,旋回性能越好。

2.旋回圈的要素1)旋回圈的几何要素⑴进距Ad—advance从开始转舵到航向变化为任意值时的船舶重心纵向移动的距离,通常用航向角变化为90○时,为最大进距称为进距Ad。

一般Ad=0.6D T ~ 1.2D T⑵横距Tr—transfer从开始转舵到航向变化为90○时的船舶重心横向移动的距离。

一般Tr≈0.5D T⑶旋回初径D T — tactical diameter从开始转舵到航向变化为180○时的船舶重心横向移动的距离。

一般D T =3L ~ 6L⑷ 旋回直径D — final diameter 船舶进入定常旋回时的旋回圈直径。

一般D=0.9D T ~ 1.2D T ⑸ 反移量L K — kick在旋回过渡阶段,由于船舶转动惯量很大还来不及产生较大的旋转角速度,则在Y R 的作用下,产生横向移动加速度,进而产生横向移动速度v ,使船舶重心产生向转舵相反方向的横移量,其称为反移量L K 。

一般船舶满载时其L K ≈L ·1%,而船尾可能要偏出(1/5~1/10)L 。

2)旋回圈的运动要素 ⑴ 漂角β— drift angle⎪⎩⎪⎨⎧-==ββsin cos V v V u 船首尾线与船舶重心运动轨迹切线的夹角。

它在转舵阶段和过渡阶段是不断变化的,当船舶进入定常旋回时,漂角为常量。

一般β≈3~15○⑵转心P —pivoting point船舶回转曲率中心到船舶首尾线所作垂线的垂足P 。

由刚体的平面运动可知:船舶在水平面的运动可以分解为转心的平动和绕转心的转动。

因此在该点处v=β=0。

一般船舶转心在船舶首柱之后约1/3~1/5L 处。

β越大越靠近船首。

⑶旋回过程中的船速u船舶在旋回过程中,会产生纵向速度降低的现象。

这是因为:船舶斜航阻力要远大于直航阻力; 船舶斜航时推进器效率降低; 舵阻力增加。

旋回圈越小,旋回过程中速度降低越大。

一般旋回速降为原船速的1/2~1/4。

⑷旋回时间O指旋回过程中船舶航向改变360所需要的时间。

其与船舶排水量有关。

一般万吨级船舶满载时,其快速旋回时间约为6分钟,VLCC 要增加一倍。

⑸旋回横倾角旋回过程中的横倾与作用在正横方向的力有关。

这些力包括:)1(2tan 2-=GMBMgD V t c θ —《操船论》∙ 舵的横向力Y δ; ∙ 水阻力的横向力Y W ;和 ∙ 离心力Y F 。

上述三个横向力构成的横倾力矩为 M θ= Y F z F + Y W z W - Y δz R在旋回初始阶段,因重心轨迹的曲率半径很大,因此,离心力Y F 可以忽略不计,而Y W 和Y δ大小基本一致,但由于z W 大于z R ,因此,旋回初始阶段船舶向转舵方向横倾。

内倾的原因是舵力作用中心较水动力作用中心低。

Y船舶开始旋回之后,随着重心轨迹的曲率半径的减小,由于Y F的增大,合力矩也向外增大,因此,船舶开始向转舵相反方向横倾。

外倾的原因是离心力产生的外倾力矩大于内倾力矩。

船速越高,旋回直径越小,GM越小则稳定外倾角越大。

三、影响旋回圈大小的因素影响旋回圈大小的因素包括:方形系数,水下侧面积形状,舵角,舵面积,船速,吃水等因素。

1.方形系数C B—block coefficient从试验可知,方形系数C B越小的船舶,即比较瘦削的船舶的旋回性能比方形系数C B大的船舶的旋回性能差,即旋回圈越大。

C B越大旋回直径越小,旋回性能越好。

2.水下侧面积形状就整体而言,船首部分分布面积较大如有球鼻首者,或船尾比较瘦削的船舶,旋回中的阻尼力矩小,旋回性较好,旋回圈较小,但航向稳定性较差;而船尾部分分布面积较大者如船尾有钝材,或船首比较削进(cut up)的船舶,旋回中的阻尼力矩比较大,旋回性较差,旋回圈较大,但航向稳定性较好。

首侧面积大D T小,如球鼻首;尾侧面积大D T大,如尾钝材;3.舵角舵角越大,旋回圈越小。

4.舵面积舵面积比是指舵面积与船体浸水侧面积(L PP×d)的比值。

舵力与舵面积成正比,一般来说,舵面积增大会提高船舶的旋回性能。

但舵面积增大也会增加旋回阻尼力矩,因此,舵面积要适当。

各类船舶的最佳舵面积比:拖轮为1/20~1/25,渔船为1/30~1/40;高速货船1/35~1/40;大型油轮1/65~1/75;一般货船为1/45~1/60。

5.船速船速越大,旋回时间越短,但船速对旋回圈影响不大。

当船速低至某一程度,船舶旋回初径将有逐渐增大的趋势;6.吃水(排水量)排水量的增大可使旋回进距增大,但对旋回圈的影响不是很大。

7.吃水差尾倾越大,旋回圈越大。

四、旋回圈要素在实际操船中的应用1.旋回圈要素在操纵中的应用(1)港内掉头(A d,D T);(2)进入锚地旋回;(3)人员落水救助本船航行中发现有人落水时,应立即向落水者一舷操舵,使船尾迅速摆离落水者,以免使之卷进船尾螺旋桨流之内。

2.旋回圈要素在避碰中的应用近距离避让时的最晚施舵点,紧急避让时的进距。

第三节航向稳定性一、稳定性的一般概念运动物体的稳定性定义:是指处于运动状态的物体(或系统)受到干扰作用而使某些运动参数偏离原来状态值,干扰过后能否恢复原来值的性能。

若能恢复原来状态值,则物体运动状态对参数是稳定的,否则就是不稳定的。

船舶运动稳定性分为两种:无控稳定性:不用控制(δ=0)而自动稳定的性能。

控制稳定性:用控制器来控制的运动稳定性能。

在此,我们讨论的是船舶的无控稳定性。

二、船舶运动稳定性正舵直航中的船舶受到外界干扰而偏离原航向,当干扰消除后,分三种情况来讨论:1.直线稳定当t→∞时,r→0,△ψ≠0,由于干扰,航向改变,干扰消除后,船舶最终恢复新的直线运动。

这种情况称为船舶具有直线稳定性。

2.方向稳定当t→∞时,r→0,△ψ→0,△y0G≠0,由于干扰,航向改变,干扰消除后,船舶最终恢复与原航向平行的直线运动。

这种情况称为船舶具有方向稳定性。

3.位置稳定当t→∞时,r→0,△ψ→0,△y0G→0,由于干扰,航向改变,干扰消除后,船舶最终恢复原航向延长线上的直线运动。

这种情况称为船舶具有位置稳定性。

上述三种情况之间的关系:具有位置稳定性也一定具有方向稳定性;具有方向稳定性也一定具有直线稳定性。

反之,不具有直线稳定性也不具有方向稳定性和位置稳定性。

三、 航向稳定性根据上面的讨论,对于水面上的船舶,一般不具有方向稳定性和位置稳定性,因此,一般所说的航向稳定性就是指直线稳定性。

1. 航向稳定性的定义处于定常运动状态的船舶,受到干扰作用而偏离原航向,干扰消除后,船舶所具有的稳定于新航向的性能称为航向稳定性。

2. 航向稳定性的判别方法在一阶船舶操纵运动方程中,当舵角δ=0时,即为无控制时的方程及其解为:Tt e r r r rT /00-==+其中r 0为干扰消除时的旋转角速度。