第三章 吸收(填料塔高度的计算)

第3章吸收5节填料吸收塔的计算

当气速增大到 C点时,液体充满了整个空隙,气体 的压强降几乎是垂直上升。同时填料层顶部开始出 现泡沫层,进而充满整个塔,气体以气泡状通过液 体,这种现象称为液泛现象。把开始出现此现象的 点称为泛点。

泛点对应的气速称为液泛速度。要使塔的操作正常及 压强降不致过大,气速必须低于液泛速度,但要高于 载点气速。由于,从低持液量到载点的转变不十分明 显,无法目测,即载点及载点气速难以明确定出。而 液泛现象十分明显,可以目测,即液泛点及液泛气速 可明确定出。液泛速度较易确定,通常以液泛速度v f 为基础来确定操作的空塔气速 v 。 影响液泛速度 的因素很多——填料的形状、大 小,气、液相的物理性质,气、液相的相对流量等 常用的液泛速度关联式如下:

§5 填料吸收塔的计算

本节重点讨论气液逆流操作时填料 塔的有关计算。

、

Y 具体内容主要包括对于给定的生产任务( Y1 、 2

V 、 X 2 已知),计算吸收剂用量 L 、塔底完成 液浓度 X 1 、塔高、塔径。

5.1 吸收塔的物料衡算

在进行物料衡算时,以不变的惰性组分 流量和吸收剂流量作为计算基准,并用摩尔 比表示气相和液相的组成将很方便。

L 1.2 LM 1.2 0.74625 50 44. (Y1 Y2 ) 50 (0.0134 6.7 10 ) X1 0.0149 L 44.775

Y mX 1 0.75 0.0149 0.0112

N OG 只与体系的相平衡及气体进出口的浓度有关,它反

映了吸收过程的难易程度。分离要求高或吸收剂性 能差,过程的平均推动力小,则表明吸收过程难度 大,相应传质单元数就多。

H OG 与设备的型式及操作条件有关,是吸收设备效能 高低的反映。吸收过程的传质阻力大,填料层的 有效比表面积小,则一个传质单元所相当的填料 层高度就大。

3 吸收计算讲稿

3吸收塔的计算设计型和操作型计算设计型计算:是给定条件下,设计出达到一定分离要求所需要的吸收塔。

操作型计算:是针对已有的吸收塔对其操作条件与吸收效果间的关系进行分析计算,其中大致可分成两种情况:第一种情况是给定操作条件求算吸收效果、即气、液两相出口浓度;第二种情况是给定吸收效果或要求,确定操作条件。

设计计算任务为:(1)确定合适的吸收剂用量L S(kmol纯溶剂/h),或液气比L/V。

(2)计算塔径。

(3)计算塔高。

本节讨论对象:填料塔、逆流、低浓度气体、k y、k x在全塔为常数、物理吸收。

逆流操作优缺点:在两相进出口浓度相同的情况下,逆流的平均推动力大于等于并流。

同时,时下降至塔底的液体与刚刚进塔的混合气接触,有利于提高出塔液体的浓度,可以减少吸收剂的用量;上升至塔顶的气体与刚刚进塔的新鲜吸收剂接触,有利于降低出塔气体的浓度,可提高溶质的吸收率。

逆流操作时下降的液体受到上升气体的作用力(又称为曳力),这种曳力过大时会阻碍液体的顺利下流,因而限制了吸收塔所允许的液体和气体流量,这是逆流的缺点。

3.1 物料衡算与操作线方程在图7-11所示的塔内任取m-n截面与塔底(图示的虚线范围)作溶质的物料衡算得LX+VY1=LX1+VYV(Y1-Y)=L(X l-X)式中V——通过吸收塔的惰性气体流量,kmol/s;L——通过吸收塔的溶剂流量,kmol/s;Y、Y1——kmol(溶质)/kmol(惰性气);X 、X 1——kmol(溶质)/kmol(溶剂)。

吸收操作线方程式的其他形式)(1122X VLY X V L Y -+=低浓度气体吸收(低于5%~10%) 操作线方程)(11x VLy x V L y -+=操作线方程式是从溶质的物料平衡关系出发而得到的关系式,它仅取决于气液两相的流量L 、V ,以及吸收塔内某截面上的气、液组成,而与相平衡关系、塔型(板式或填料)、相际接触情况以及操作条件无关。

此式应用的唯一必要条件是稳定状态下连续逆流操作。

化工原理 第三节 吸收(或脱吸)塔的计算上

Lai Qingke

二、吸收塔操作线方程与操作线

对于塔顶 GB (Y Ya ) LS ( X Xa )

或

Y

LS GB

X

Ya

LS GB

X a

对于塔底 GB (Yb Y ) LS ( Xb X )

或

Y

LS GB

必要条件:

稳定状况下的连续操作。

Y

Yb

B

E

Y

P

R

Ya A

Y*

Q

O Xa X Xb X* Xb*

X

Department of Chemical Engineering CTGU

Lai Qingke

三、吸收剂用量确定

曾讲过,能耗 ,操作费 LS

但受溶解度的限制,LS不可能太小

如何合理选取LS?

通过操作线与平衡线的关联决定

Y y 1 y

X x 1 x

GB G(1 y) LS L(1 x)

吸收率(回收率): 混合气体溶质A被吸收的百分率。η

被吸收的溶质量

气体进塔的溶质量

Ya Yb (1)

总物料衡算只是表达了进出口塔气液组成的关系。 对于塔内任一截面气液组成关系?

局部衡算(对任一截面上衡算)

一般以塔顶为基准

操作线方程

第三节 吸收(或脱吸)塔的计算

重点讨论连续操作的填料塔

计算内容包括塔高h、塔径D和吸收剂用量LS

讨论对象

板式塔 填料塔

精馏章节讨论 研究对象

9-5 物料衡算

溶剂用量、出塔溶液浓度、气液组成关系等的确定

物料衡算

Department of Chemical Engineering CTGU

关于填料吸收塔的计算

本例中: 本例中:

气相质量流量为: 气相质量流量为:

wV = 2400 × 1.257 = 3016.8kg / h

液相质量流量可近似按纯水的流量计算,即 液相质量流量可近似按纯水的流量计算,

Eckert通用关联图的横坐标为: Eckert通用关联图的横坐标为: 通用关联图的横坐标为

WL ρV 0.5 78321.77 1.257 0.5 ( ) = ( ) = 0.921 WV ρ L 3016.8 998.2

L Y −Y ( ) min = 1 2 V X '1 − X 2

或 所以

操作液气比

L L = (1.1 ~ 2.0)( ) min V V

⑴ 进塔气相摩尔比: 进塔气相摩尔比: ⑵ 出塔气相摩尔比: 出塔气相摩尔比:

y1 0.05 Y1 = = = 0.0526 1 − y1 1 − 0.05

Y1 = Y1 (1 − ϕ ) = 0.0526(1 − 0.095) = 0.00263

⑶ 溶解度系数为: 溶解度系数为:

988.2 H= = = 0.0156kmol /( kPa ⋅ m 3 ) EM s 3.来自5 × 103 × 18.02

ρL

3.最小液气比 3.最小液气比

L Y1 − Y2 由图解得 ( ) min = * V X1 − X 2

若 则

Y * = mX

L Y1 − Y2 ( ) min = Y1 V − X2 m

此例采用“脱吸因素法” 此例采用“脱吸因素法”求解

Y1* = mX 1 = 35.04 × 0.0011 = 0.0385

Y2 * = mX 2 = = 0 Y * = mX 0

2 2

脱吸因素为: 脱吸因素为:

填料塔的计算

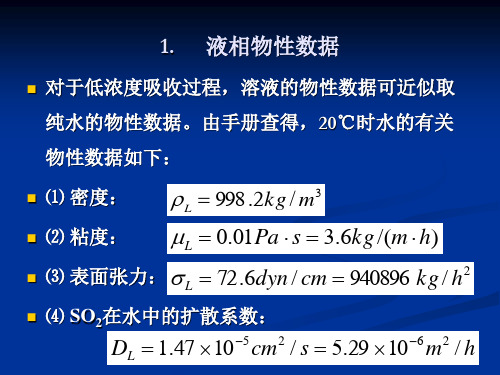

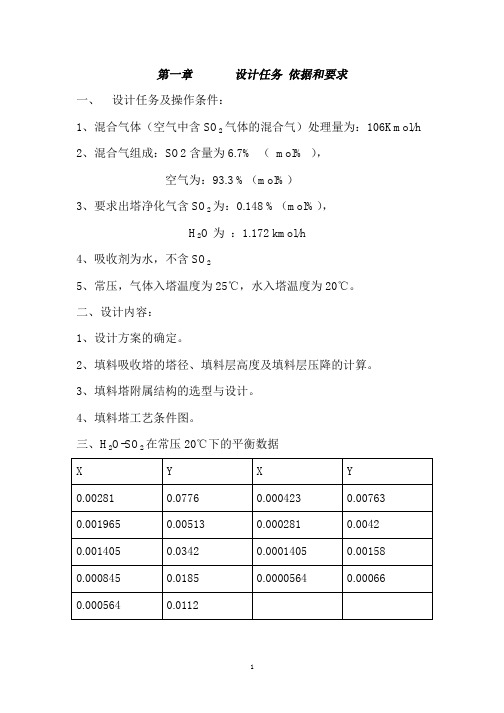

一、设计方案的确定(一) 操作条件的确定1.1吸收剂的选择1.2装置流程的确定1.3填料的类型与选择1.4操作温度与压力的确定45℃常压(二)填料吸收塔的工艺尺寸的计算2.1基础物性数据①液相物性数据对于低浓度吸收过程,溶液的物性数据可近似取质量分数为30%MEA的物性数据7.熔根据上式计算如下:混合密度是:1013.865KG/M3混合粘度0.001288 Pa·s暂取CO2在水中的扩散系数表面张力б=72.6dyn/cm=940896kg/h3②气相物性数据混合气体的平均摩尔质量为 M vm =y i M i =0.133*44+0.0381*64+0.7162*14+0.00005*96+0.1125*18 =20.347混合气体的平均密度ρvm = =⨯⨯=301314.805.333.101RT PMvm 101.6*20.347/(8.314*323)=0.769kg/m3混合气体粘度近似取空气粘度,手册28℃空气粘度为μV =1.78×10-5Pa ·s=0.064kg/(m •h)查手册得CO2在空气中的扩散系数为D V =1.8×10-5m 2/s=0.065m 2/h由文献时CO 2在MEA 中的亨利常数:在水中亨利系数E=2.6⨯105kPa相平衡常数为m=1.25596.101106.25=⨯=P E 溶解度系数为H=)/(1013.218106.22.997345kPa m kmol E M s∙⨯=⨯⨯=-ρ2.2物料衡算进塔气相摩尔比为Y1=0.133/(1-0.133)= 0.153403出塔气相摩尔比为Y2= 0.153403×0.05=0.00767进塔惰性气相流量为V=992.1mol/s=275.58kmol/h该吸收过程为低浓度吸收,平衡关系为直线,最小液气比按下式计算,即2121min /X m Y Y Y )V L(--=对于纯溶剂吸收过程,进塔液组成为X2=02121min /X m Y Y Y )V L(--==(0.153403-0.00767)/(0.1534/1.78)=1.78取操作液气比(?)为L/V=1.5L/V=1.5×1.78=2.67 L=2.67×275.58=735.7986kmol/h ∵V(Y1-Y2)=L(X1-X2) ∴X1=0.054581①塔径计算采用Eckert 通用关联图计算泛点气速 气相质量流量为 W V =13.74kg/s=49464kg/h 液相质量流量计算即W L =735.7986×(0.7*18+0.3*54)=21190.99968kg/h Eckert 通用关联图横坐标为0.011799查埃克特通用关联图得226.02.0=∙∙L LV F F g u μρρϕφ(查表相差不多) 查表(散装填料泛点填料因子平均值)得1260-=m F φs m g u LV F LF /552.21338.112602.99881.9226.0226.02.02.0=⨯⨯⨯⨯⨯==μϕρφρ Uf=3.964272m/s取u=0.8u F =0.8×3.352=2.6816m/s 由=1.839191m圆整塔径,取D=1.9m 泛点率校核 u=s m /12.26.0785.03600/15002=⨯ = 4.724397m/s100522.212.2⨯=F u u ﹪=84.18%(在允许范围内) =3.352964272/ 4.724397=70.9% 填料规格校核:82425600>==d D =1900/25=76》8 液体喷淋密度校核,取最小润湿速率为(L W )min =0.08m 3/m ·h 查塑料阶梯环特性数据表得:型号为DN25的阶梯环的比表面积 a t =228 m 2/m 3U min =(L W )min a t =0.08×228=18.24m 3/m 2·h U=min 251.76.0785.02.998/312121U 。

吸收塔的计算

m,一般取Hb=1.2~1.5m;

Hb

n——填料层分层数

2020/10/22

【填料塔高度的近似计算】

【说明】由于液体再分布器、喷淋装置、支承装置、捕沫器等的结构不同时其高 度不同,当一时无法准确确定时,也可采用下式近似计算塔高:

H=1.2Z+Hd+Hb

Hd——塔顶空间高(不包括封头部分),m; Hb——塔底空间高(不包括封头部分),m。

∵

G 1000 273 (1-0.09)=37.85(mol / s)

22.4 293

故吸收用水量为: L=35.5G=35.5×37.85=1343(mol/s)=1.343(kmol/s)

2020/10/22

三、吸收塔填料层高度的计算

1、填料塔的高度

【说明】填料塔的高度 主要决定于填料层高度。

(2) HOG愈小,吸收设备的传质阻力愈小,传质效能愈高,完成一定分离任务所 需填料层高度愈小。

2020/10/22

【体积传质系数( KY a )——参数归并法】

(1)有效比表面积(a)与填料的类型、形状、尺寸、填充情况有关,还随流体 物性、流动状况而变化,其数值不易直接测定; (2)通常将a与传质系数(KY)的乘积合并为一个物理量KY a ( 单位kmol/m3·s), 称为体积传质系数,通过实验测定其数值; (3)在低浓度吸收的情况下,体积传质系数在全塔范围内为常数,或可取平均值。

2020/10/22

【解】已知 y1=0.09 η=95%=0.95

∴

Y1

y1 1 y1

0.09 1 0.09

0.099

Y2=(1-η)Y1=(1-0.95)×0.099=0.00495 据 Y*=31.13X 知: m=31.13

填料塔设计详细计算过程

酸盐增加。吸入高浓度二氧化硫,可引起支气管炎、肺炎,严重时可发生肺水肿 及呼吸中枢麻痹。 二氧化硫进入呼吸道后,因其易溶于水,故大部分被阻滞在上呼吸道,在湿 润的粘膜上生成具有腐蚀性的亚硫酸、硫酸和硫酸盐,使刺激作用增强。上呼吸 道的平滑肌因有末梢神经感受器,遇刺激就会产生窄缩反应,使气管和支气管的 管腔缩小,气道阻力增加。上呼吸道对二氧化硫的这种阻留作用,在一定程度上 可减轻二氧化硫对肺部的刺激。 但进入血液的二氧化硫仍可通过血液循环抵达肺 部产生刺激作用。 二氧化硫进入血液可引起全身性毒作用,破坏酶的活性,影响糖及蛋白质 的代谢;对肝脏有一定损害。液态二氧化硫可使角膜蛋白质变性引起视力障碍。 二氧化硫与烟尘同时污染大气时,两者有协同作用。因烟尘中含有多种重金属及 其氧化物,能催化二氧化硫形成毒性更强的硫酸雾。因加剧其毒性作用。动物试 验证明,二氧化硫慢性中毒后,机体的免疫受到明显抑制。大量吸入可引起肺水 肿、喉水肿、声带痉挛而致窒息。 急性中毒:轻度中毒时,发生流泪、畏光、咳嗽,咽、喉灼痛等;严重中毒 可在数小时内发生肺水肿; 极高浓度吸入可引起反射性声门痉挛而致窒息。皮肤 或眼接触发生炎症或灼伤。 慢性影响:长期低浓度接触,可有头痛、头昏、乏力等全身症状以及慢性鼻 炎、咽喉炎、支气管炎、嗅觉及味觉减退等。少数工人有牙齿酸蚀症。 二氧化硫浓度为 10~15ppm 时, 呼吸道纤毛运动和粘膜的分泌功能均能受到 抑制。浓度达 20ppm 时,引起咳嗽并刺激眼睛。若每天吸入浓度为 100ppm 8 小 时,支气管和肺部出现明显的刺激症状,使肺组织受损。浓度达 400ppm 时可使 人产生呼吸困难。 二氧化硫与飘尘一起被吸入,飘尘气溶胶微粒可把二氧化硫带 到肺部使毒性增加 3~4 倍。若飘尘表面吸附金属微粒,在其催化作用下,使二 氧化硫氧化为硫酸雾, 其刺激作用比二氧化硫增强约 1 倍。长期生活在大气污染 的环境中,由于二氧化硫和飘尘的联合作用,可促使肺泡纤维增生。如果增生范 围波及广泛,形成纤维性病变,发展下去可使纤维断裂形成肺气肿。二氧化硫可 以加强致癌物苯并(α)芘的致癌作用。据动物试验,在二氧化硫和苯并(α)

化工原理下册第三章-填料塔-本科

四、液体收集及再分布装置

斜板式液体收集器

51

第3章 蒸馏和吸收塔设备

3.2 填料塔 3.2.5 填料塔的设计

52

一、填料的选择

1.填料类型的选择 填料类型的选择考虑因素: ①填料的传质效率要高; ②填料的通量要大; ③填料的压降要低; ④填料抗污堵性能强; ⑤填料便于拆装、检修。

53

一、填料的选择

一、填料的类型

海尔环填料

12

花环填料

13

一、填料的类型

•纳特环填料是一种形似环型 与鞍型填料,这种填料才用 薄板冲压制成侧壁开孔的环 鞍型填料。在鞍的背部有一 个开着数个圆孔的凸缘加强 筋,在筋的两侧有两个与鞍 反向的半圆环,半圆环的直 径一个大,一个小。直径不 同,可避免填料堆积时套叠, 形成均匀开敞的填料层。

42

三、液体分布装置

液体分布装置作用是将进塔液体均匀分布,以 喷洒在填料层的上方。

喷头式 盘式 液体分布 装置类型 管式√ 槽式√

槽盘式 √

43

三、液体分布装置

喷头式液体分布器

44

三、液体分布装置

盘式液体分布器

45

管式液体分布器

46

三、液体分布装置

槽式液体分布器

47

三、液体分布装置

槽盘式液体分布器

25

二、填料的性能及其评价

(2)空隙率 单位体积填料层的空隙体积称为空隙率,以 表示,其单位为 m3/m3,或以%表示。 分析

~ 流动阻力 ~ 塔压降 ~ 生产能力 ~ 流动阻力 ~ 传质效率

26

二、填料的性能及其评价

(3)填料因子 填料的比表面积与空隙率三次方的比值称为填 料因子,以 表示,其单位为1/m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塔截面积或塔径:主要由与填料的流体力学特性相关的空 塔气速决定。塔截面积确定后,求传质面积就转化为求所 需的填料层高度。

完成一定吸收任务所需的传质面积,不仅与传质量和分离 程度等由任务规定的指标有关,还与塔内气液两相流动状 况、相平衡关系、填料类型以及填充方式等影响相际传质 速率的诸多因素紧密相关。物料衡算方程和传质速率方程 是计算填料层高度的基本方程。

线上任一点的坐标(Y,X) 代表了塔内该截面上气、 液两相的组成。

Y

A Y1 P B X*-X Y- Y*

Y*=f(X)

Y

Y2 Y* o X2

X

X1 X*

X

操作线上任一点 P 与平衡线间的垂直距离 (Y-Y*) 为塔内该 截面上以气相为基准的吸收传质推动力;与平衡线的水平 距离 (X*-X) 为该截面上以液相为基准的吸收传质推动力。 两线间垂直距离(Y-Y*)或水平距离(X*-X)的变化显示了 吸收过程推动力沿塔高的变化规律。

V, Y2 L, X2

Y

X

Z

Y+dY X+dX

dZ

N AdA N Aadh

此传质量也就是在 dZ 段内溶质 A 由气 相转入液相的量。因此

V, Y1

L, X1

dN VdY N AadZ

dN LdX N Aadh

填料层高度的基本计算式 将以比摩尔分数表示的总的传质速率方程代入,则有

填料层高度的基本计算式 填料塔内气、液组成 Y、X 和传质推动力 Y(或X)均随塔高变化,故塔内各截 面上的吸收速率也不相同。 对填料层中高度为 dZ 的微分段作物料 衡算可得溶质 A 在单位时间内由气相转 入液相的量 dN dN VdY LdX 若 dZ 微元段内传质速率为NA,填料提供 的传质面积为 dF=adZ,则通过传质面 积 dF 溶质 A 的传递量为

X4 C

D X3

Y3

B X1

D X3

Y3

X2

A Y2 Y4

Y1

X4 C

X2 A

Y2

X4

C

Y4

B

D X3

Y3

Y1

B Y3

D X3

X1

X1

3-3 吸收剂用量的确定

吸收剂的选择 选择良好的吸收剂对吸收过程至关重要。但受多种因 素制约,工业吸收过程吸收剂的选择范围也是很有限的,一 般视具体情况按下列原则选择。

Y1 V dY h KY a Y2 Y Y * X1 L dX h K X a X 2 X * X

逆流与并流操作线练习

Y3

X2

X1 Y1

Y1 Y2 Y3

C

D A B

A

C

Y2 X3 X2

B

D

Y2 X1

X2

X3

逆流与并流操作线练习

X4 Y2

X2

Y1

Y4 Y 2、 Y3 Y4

B A C D

A

C

Y1

B

X1

Y3

D

X3

X4(X3、X2)X1

X2 A Y2 Y4 Y1 B X1 C

X4

X2 A Y2 Y4 Y1

VdY KY Y Y * adh LdX K X X * X adh

对上两式沿塔高积分得

h

Y1

Y2

V dY KY a Y Y *

h

X1

X2

L dX K X a X * X

在上述推导中,用相内传质速率方程替代总的传质速率方 程可得形式完全相同的填料层高度 Z 的计算式。 若采用 NA=KY(Y-Y*) 和 NA=kX(X* - X) 可得:

Y1

Y1

C

Y2

o

B

Y2

X1,max=X1* X o

B

X2

X2

X1,max X1* X

两线在 Y1 处相交时,X1,max=X1*; 两线在中间某个浓度处相切时, X1,max<X1* 。

Y1 Y2 Y1 Y2 L L V min 最小液气比的计算式: X 1,max X 2 V min X 1,max X 2

V, Y2 V, Y

2

L, X V, Y1

对稳定吸收过程,单位时间内气相在 塔内被吸收的溶质 A 的量必须等于液 相吸收的量。全塔物料衡算为:

VY1 LX2 VY2 LX1

L, X1

物料衡算 若 G 为吸收塔的传质负荷,即 A 气体通过填料塔时,单位时间内溶质被吸 收剂吸收的量 kmol/s,则

L, X2 V, Y2 V, Y

GA V (Y1 Y2 ) L( X1 X 2 )

进塔气量 V 和组成 Y1 是吸收任务规定的, 进塔吸收剂温度和组成 X2 一般由工艺条 件所确定,出塔气体组成 Y2 则由任务给 定的吸收率 求出

Y2 Y1 (1 )

L, X

V, Y1

3-4.2 填料层高度(低浓度气体)

在填料塔内,气、液两相传质面积由填充的填料表面提供。 传质面积:若塔的截面积为 ( m2 ),填料层高度为 h (m),单位体积的填料所提供的表面积为 a(m2/m3), 则该塔所能提供的传质面积 A(m2)为 F Za a 为填料的有效比表面积,是填料的一个重要特性数据,填 料及填料填充方式一定即为定值。

5.1物料衡算与吸收操作线方程

物料衡算 目的:计算给定吸收任务下所需的吸收 剂用量 L 或吸收剂出口浓度 X1。 以逆流操作的填料塔为例: L, X

下标“1”代表塔内填料层下底截面, 下标“2”代表填料层上顶截面。 V —— 惰性气体B的摩尔流率kmol/s; L —— 吸收剂S的摩尔流率kmol/s; Y —— 溶质A在气相中的摩尔比浓度; X —— 溶质A在液相中的摩尔比浓度。

L, X1

在填料塔内,对气体流量与液体流量一定的稳定的吸收操 作,气、液组成沿塔高连续变化; 在塔的任一截面接触的气、液两相组成是相互制约的; 全塔物料衡算式就代表 L、 V一定,塔内具有最高气、液浓 度的截面“1”(浓端),或具有最低气、液浓度的截面“2” (稀端)的气、液浓度关系。

操作线方程与操作线 若取填料层任一截面与塔的塔底端面之间 的填料层为物料衡算的控制体,则所得溶 质 A 的物料衡算式为

V X 1 Y1 Y2 X 2 L

吸收剂用量的确定 不同液气比 L/V 下的操作线 图直观反映了这一关系。

Y

L/V (L/V)’ (L/V)min A A’ C

Y1

Y2

B

Y- Y* Y*=f(X) X

最小液气比(L/V)min

o

X2

X1

X1 ’

X1,max

要达到规定的分离要求,或完成必需的传质负荷量 GA=V(Y1-Y2),L/V 的减小是有限的。

Y*=f(X)

V, Y

L, X

Y2 Y*

Y- Y*

V, Y2

L, X2

o

X1

X

X2

X*

X

吸收塔内流向的选择 在 Y1 至 Y2 范围内,两相逆流时沿塔高均能保持较大的 传质推动力,而两相并流时从塔顶到塔底沿塔高传质推 动力逐渐减小,进、出塔两截面推动力相差较大。 在气、液两相进、出塔浓度相同的情况下,逆流操作的 平均推动力大于并流,从提高吸收传质速率出发,逆流 优于并流。 工业吸收一般多采用逆流,本章后面的讨论中如无特殊 说明,均为逆流吸收。 与并流相比,逆流操作时上升的气体将对借重力往下流 动的液体产生曳力,阻碍液体向下流动,因而限制了吸 收塔所允许的液体流率和气体流率,这是逆流操作不利 的一面。

吸收剂用量的确定 在最小液气比下操作时,在塔的某截面上(塔底或塔内) 气、液两相达平衡,传质推动力为零,完成规定传质任务 所需的塔高为无穷大。对一定高度的塔而言,在最小液气 比下操作则不能达到分离要求。 实际液气比应在大于最小液气比的基础上,兼顾设备费用 和操作费用两方面因素,按总费用最低的原则来选取。 根据生产实践经验,一般取 L L 1.1 ~ 2.0 V V min 注意:以上由最小液气比确定吸收剂用量是以热力学平衡 为出发点的。从两相流体力学角度出发,还必须使 填料表面能被液体充分润湿以保证两相均匀分散并 有足够的传质面积,因此所取吸收剂用量 L 值还应 不小于所选填料的最低润湿率,即单位塔截面上、 单位时间内的液体流量不得小于某一最低允许值。

(1) 对溶质有较大的溶解度。溶解度,溶剂用量,溶剂再 生费用;溶解度,对一定的液气比,吸收推动力, 吸收传质速率,完成一定的传质任务所需设备尺寸; (2) 良好的选择性,即对待吸收组分的溶解度大,其余组分 溶解度小;

(3) 稳定不易挥发,以减少溶剂损失; (4) 粘度低,有利于气液接触与分散,提高吸收速率; (5) 无毒、腐蚀性小、不易燃、价廉等。

吸收剂用量的确定 吸收剂用量 L 或液气比 L/V 在吸收塔的设计计算和 塔的操作调节中是一个很重要的参数。 吸收塔的设计计算中,气体处理量 V,以及进、出 塔组成 Y1、Y2 由设计任务给定,吸收剂入塔组成 X2 则是由工艺条件决定或设计人员选定。 由全塔物料衡算式

可知吸收剂出塔浓度 X1 与吸收剂用量 L 是相互制约的。 选取的 L/V ,操作线斜率 ,操作线与平衡线的距离 ,塔内传质推动力 ,完成一定分离任务所需塔高 ; L/V ,吸收剂用量 ,吸收剂出塔浓度 X1 ,循环和 再生费用 ; 若L/V ,吸收剂出塔浓度 X1 ,塔内传质推动力 , 完成相同任务所需塔高 ,设备费用 。

吸收塔的计算

设计计算的主要内容与步骤 (1) 吸收剂的选择及用量的计算; (2) 设备类型的选择; (3) 塔径计算; (4) 填料层高度或塔板数的计算; (5) 确定塔的高度; (6) 塔的流体力学计算及校核; (7) 塔的附件设计。 计算依据:物系的相平衡关系和传质速率 以吸收为例说明填料塔填料层高度的计算方法,但在实际 操作中,填料塔和板式塔均为最常用的塔型。