风险管理控制表----等级参考

(风险管理)风险分析表最全版

(风险管理)风险分析表风险评价的目的风险评价目的是通过事先分析、评价,制定风险控制措施,实现事前预防,达到消减危害,控制风险目的。

风险评价组织组长: 副组长: 组员:风险评价程序1、组织有关人员对全公司存在的危害形式及所在部位进行识别和分析。

从企业从事的活动,使用的设备设施中选取分析对象,对作业活动、设备设施、工艺过程、作业场所等方面进行危害识别。

2、确定风险评价范围3、确定风险评价方法4、按事件发生的可能性、事故后果严重性的判断准则,对己确定的重点部位、关键装置、作业活动等进行评价,划分风险等级5、评价过程如下图所示:风险评价范围Array通过全公司存在的危害形式和存在的场所,作业活动。

见下表风险评价方法从本公司的实际情况出发,风险评价方法采用工作危害分析法(JHA)、安全检查表分析法(SCL)和预危险性分析法(PHA)。

1、工作危害分析法(JHA)工作危害分析(JHA)是一项系统的分析程序,它将普遍接受的安全健康原则和惯例纳入特定的作业,在JHA分析过程中,对每一项基本的工作步骤都要,以便识别潜在危害,找出做这项工作的最安全途径。

这一程序用的其它说法是工作安全分析(JSA)和工作危害分解。

工作危害分析(JHA)较适用于检修、入罐(釜)清洗、折除等作业活动。

2、安全检查表分析法(SCL)安全检查表分析法是基于经验的方法。

由分析人员列出一些项目,识别与一般工艺设备和操作有关的已知类型的危害、设计缺陷以及事故隐患,查出各层次的不安全因素,然后确定检查项目。

并以提问的方式把检查项目按系统的组成顺序编制成表,以便进行检查或评审。

安全检查表分析可用于对物质、设备或操作规程的分析。

安全检查表分析法(SCL)较适用于关键装置的风险评价。

3、预危险性分析法(PHA)预危险性分析法是在项目发展的初期,特别是在概念或设计的开始阶段,对系统存在危害类别、出现条件、事故后果等进行分析,尽可能评价出潜在的危险性。

预危险性分析法可对现有及已建成的装置进行粗略的危害和潜在的事故分析。

风险分级管控整套体系文件和记录范本

风险分级管控整套体系文件和记录范本1.1 作业活动清单1.2 设备设施清单1.3 职业病危害风险清单2.1 工作危害分析(JHA)+评价记录2.2 安全检查表分析(SCL)+评价记录3.1 安全生产风险评价管理规定3.4.1 重大风险汇总表3.4.2 重大风险清单4.3.1 风险控制措施评审流程4.3.2 控制措施评审记录5.1.1 作业活动风险分级管控清单5.1.2 设备设施风险分级管控清单5.2 双体系风险分级管控清单审定发布通知5.3 风险分级管控和隐患排查治理体系考核奖惩制度6.1 安全风险告知制度6.2.1 公司级风险点分布图6.2.2 车间风险公告栏6.2.3 岗位风险告知卡可编辑的Word/Excel原件可在PDF文档左侧回形针处取出。

清单作业活动清单序号作业活动名称作业活动内容岗位/地点活动频率备注1板料剪切作业剪切车间剪切工序每天2板料冲裁作业冲裁车间冲裁工序每天3板料折弯作业折弯车间折弯工序每天4切割作业切割车间切割工序每天5电焊作业电焊车间电焊工序每天6组装作业组装车间组装工序每天7打磨抛光作业产品打磨车间打磨工序每天8打孔作业打孔车间打孔工序每天9咬口作业咬口风管咬口工序每天10压筋作业压筋风管压筋工序每天11检测作业检测检测室每天12转运作业转运产品区、仓库每天13检维修作业动力巡检、维保维修车间、配电间每周14配电作业供配电配电间每天15电梯使用使用电梯货梯每天设备设施清单序号所属风险点设备名称类别数量所在部位是否特种设备备注1剪切工序剪板机通用机械类1车间2冲裁工序可倾压力机通用机械类1车间3液压板折弯机通用机械类1车间折弯工序4折弯机通用机械类1车间5剪角机通用机械类1车间6等离子切割机通用机械类1车间切割工序7型材切割机通用机械类1车间8金属圆锯机通用机械类1车间9电焊工序氩弧焊机通用机械类6车间10组装工序组装工具--车间11打磨工序台式砂轮机通用机械类1车间12打孔工序台式钻床通用机械类1车间13咬口工序咬口机通用机械类1车间14压筋工序五线压筋机通用机械类1车间15检测室检测工具--检测室16叉车起重运输类1仓库是转运工序17货梯起重运输类1车间是18配电间配电柜通用机械类1车间19仓库仓库-1仓库职业病危害风险清单单元风险点风险等级工作内容工作方式职业病危害因素区域导致的职业病或健康损伤车间打磨一般风险打磨定点作业其他粉尘、噪声台式砂轮机职业性噪声聋、尘肺剪板低风险剪板定点作业噪声剪板机职业性噪声聋切割低风险切割定点作业噪声切割机职业性噪声聋电焊一般风险电焊定点作业锰及其无机化合物、紫外辐射电焊机职业性电光性眼炎、职业性白内障、矽肺注:依据职业卫生检测报告工作危害分析(JHA)+评价记录安全检查表分析(SCL)+评价记录××××××有限公司安全生产风险评价管理规定文件编号:版本:编制:审核:批准:******有限公司 发布安全生产风险评价管理规定1 风险评价方法企业对所有风险点识别出的每项危险源,均应进行风险评价。

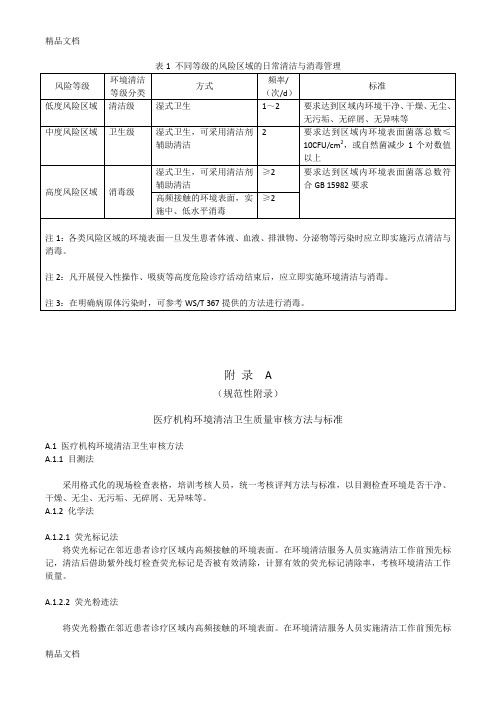

最新表1-不同等级的风险区域的日常清洁与消毒管理

表1 不同等级的风险区域的日常清洁与消毒管理附录 A(规范性附录)医疗机构环境清洁卫生质量审核方法与标准A.1 医疗机构环境清洁卫生审核方法A.1.1 目测法采用格式化的现场检查表格,培训考核人员,统一考核评判方法与标准,以目测检查环境是否干净、干燥、无尘、无污垢、无碎屑、无异味等。

A.1.2 化学法A.1.2.1 荧光标记法将荧光标记在邻近患者诊疗区域内高频接触的环境表面。

在环境清洁服务人员实施清洁工作前预先标记,清洁后借助紫外线灯检查荧光标记是否被有效清除,计算有效的荧光标记清除率,考核环境清洁工作质量。

A.1.2.2 荧光粉迹法将荧光粉撒在邻近患者诊疗区域内高频接触的环境表面。

在环境清洁服务人员实施清洁工作前预先标记,清洁后借助紫外线灯检查荧光粉是否被扩散,统计荧光粉扩散的处数,考核环境清洁工作“清洁单元”的依从性。

A.1.2.3 ATP法按照ATP监测产品的使用说明书执行。

记录监测表面的相对光单位值(RLU),考核环境表面清洁工作质量。

A.1.3 微生物法A.1.3.1 环境微生物考核方法参考GB 15982。

A.1.3.2 清洁工具复用处理后的微生物考核指标,采样方法和评价方法应参考GB 15982的相关规定。

A.2 医疗机构环境清洁卫生质量审核标准医疗机构环境清洁卫生质量审核标准见表A.1。

表A.1 医疗机构环境清洁卫生质量审核标准附录 B(规范性附录)环境清洁人员个人防护用品选择环境清洁人员个人防护用品的选择见表B.1。

附录 C(规范性附录)环境表面常用消毒方法环境表面常用消毒剂杀灭微生物效果见表C.1。

C.2。

环境表面常用的消毒方法见表。

风险分级管控制度

风险分级管控制度1目的为对公司生产活动过程中的危险源进行辨识,评价其风险,针对不同等级的风险建立分级管控机制,有效防止和减少各类事故,制定本制度。

2定义本制度所称危险源是指一个系统中具有潜在能量和物质释放危险的、可造成人员伤害、在一定的触发因素作用下可转化为事故的部位、区域、场所、空间、岗位、设备及其位置等。

它的实质是具有潜在危险的源点或部位,是爆发事故的源头,是能量、危险物质集中的核心。

危险源一般分为第一类危险源和第二类危险源,第一类危险源是系统中存在的、可能发生意外释放的能量或危险物质,第二类危险源是导致约束、限制能量措施失效或破坏的各种不安全因素。

重大危险源,是指长期地或临时地生产、搬运、使用或储存危险物品,且危险物品的数量等于或超过临界量的单元。

单元是指一个(套)生产装置、设施或场所,或同属一个生产经营单位且边缘距离小于500m的几个(套)生产装置、设施或场所。

(GB18218-2009)风险,是指生产安全事故或健康损害事件发生的可能性和严重性的组合。

可能性,是指事故(事件)发生的概率。

严重性,是指事故(事件)一旦发生后,将造成的人员伤害和经济损失的严重程度。

3适用范围本制度适用于公司及下属各部门、项目部(以下简称“各单位”)。

4职责董事长:对公司风险分级管控工作全面负责。

总经理:是公司风险分级管控工作的直接责任人。

分管安全负责人:对公司风险分级管控工作的综合监督管理负直接领导责任。

组织、督促各相关单位开展特别重大风险管控工作;定期向安全生产委员会汇报公司危险源风险分级管控情况。

其他业务分管负责人:对分管业务范围内的危险源风险分级管控工作负直接领导责任。

安全生产委员会:负责组织并协调相关资源开展公司风险分级管控工作。

安全环保部:每季度开展特别重大风险监控、检查工作,并将结果报分管安全负责人;负责组织或参与公司重大危险源及特别重大风险管控相关工作;负责监督、指导各相关部门、各附属企业风险分级管控工作。

风险分级管控一览表

、消防沙

变电站

触电 火灾

4

3

12

较大

未经培训合格人员不可操作;在检维修时需严格遵守《变配电系统作业指导书》与挂牌上锁;确保

绝缘工具检验合格;定期对配电室进行巡检;正确穿戴防护用品

现场配备绝缘棒、绝缘靴、

空调房

触电 火灾

3

3

9

一般

非专业人员禁止操作设备;定期对设备进行维护保养;由专人按时进行现场巡视,并记录巡检数 绝缘手套、消防灭火器,设

据;

置声光语音报警器、烟感报

纯水房 坠落 触电 灼烫 2

2

4

一般

非专业人员禁止操作设备;定期对设备进行维护保养;正确穿戴个人防护用品;现场张贴对应MS DS,对现场工作人员进行培训;定期检查现场防护用品、防护设施;

警器、喷淋系统

餐厅

火灾 食物中毒 2

4

垃圾房

ቤተ መጻሕፍቲ ባይዱ火灾

3

2

办公区

人员密集

2

1

8

一般

生产经营许可证件在许可范围内;现场公示工作人员合格健康证;对食品进行检验与留样;定期对

况下发生

没有保护措施(如没有保护装置、没有个人防护用品等),或未严格按操

3 作程序执行,或危害的发生容易被发现(现场有监测系统),或曾经作过

监测,或过去曾经发生类似事故或事件。

2

危害一旦发生能及时发现,并定期进行监测,或现场有防范控制措施,并 能有效执行,或过去偶尔发生事故或事件。

1

有充分、有效的防范、控制、监测、保护措施,或员工安全卫生意识相当 高,严格执行操作规程。极不可能发生事故或事件。

级别 分值

人员和直接经济损失

法律、法规及其他 要求

风险防控与等级划分方法

借助其经验和判断能力,直观的对评价对象的危害因素进行分析。 安全检查表一般由序号、检查项目、检查内容、检查依据、检查 结果和备注等组成。

4.危险与可操作性分析(HAZOP):是指在开展工艺危险性 分析时,通过使用指导语句和标准格式分析工艺过程中偏离正常 工况的各种情形,从而发现危害因素和操作问题的一种系统性方 法,是对工艺过程中的危害因素实行严格审查和控制的技术。 HAZOP分析的对象是工艺或操作的特殊点(称为“分析节点”,可 以是工艺单元,也可以是操作步骤),通过分析每个工艺单元或操 作步骤,由引导词引出并识别具有潜在危险的偏差。

二、风险等级划分方法 风险等级划分以风险评估矩阵法为例。在确定风险概率和事故 后果严重程度的基础上,明确风险等级划分标准,建立风险矩阵。

—6—

表 1 风险矩阵

Likelihood

在装置生命周期内经常发生。

事

5

-1

(概率> 10 )

故

发

在装置的生命周期内可能至少发

生 概

4

生一次。 (预期中会发生)

-1

发生)。

4.频繁地变更及新技术应用。进行的工艺危害分 常常被打乱,士气低迷。工作由技术有缺陷的员

-1

-2

概率 10 至 10

析不完全,质量较差,边运行边摸索。

工完成,岗位职责不清,员工对危害因素有一些

了解。

1.无相关检测工作。

1.对操作指导无认知,无相关的操作规程,未

2.过程经常出现异常,对产生的异常不采取任何 经批准进行操作。

5.故障树分析(FTA):是通过对可能造成系统失效的各种 因素(包括硬件、软件、环境、人为因素等)进行分析,画出逻 辑框图(故障树),从而确定系统失效原因的各种可能组合方式及 其发生概率的一种演绎推理方法。故障树根据系统可能发生的事 故或已经发生的事故结果,寻找与该事故发生有关的原因、条件 和规律,同时辨识系统中可能导致事故发生的危害因素。

2020年度重大质量风险年度控制措施表

重大质量风险年度控制措施表

编制单位:编制时间:

序号

风险名称

风险类别

风险描述及控制点

风险防控措施

风险监控、沟通记录

备注

1

2

3

4

5

填报人:审核人:质量主管责任人:

备注:风险类别是指战略风险、财务风险、市场风险、运营风险、法律风险。

附件1

质量风险辨识评价一览表

编制单位:编制时间:

序号

风险名称

风险描述及控制点

判别依据

(R=F×C)

风险程度

风险防控措施

风险监控、沟通记录

备注FBiblioteka CR12

3

4

5

……

填报人:审核人:质量分管领导:

备注:1.风险程度指特大风险(R值105~198)、重大风险(R值49~80)、较大风险(R值15~48)、一般风险(R值4~14)轻微风险(R值1~3)。

2971 化工企业安全生产风险分级管控体系细则

ICS13.100G 09 DB37 山东省地方标准DB37/T 2971—2017化工企业安全生产风险分级管控体系细则Detailed rule for the management and control system ofchemical industry work safetyrisk classification2017-06-23发布2017-07-23实施目次前言 (III)引言 (IV)1 范围 (1)2 规范性引用文件 (1)3 术语与定义 (1)4 基本要求 (1)4.1 成立组织机构 (1)4.2 实施全员培训 (1)4.3 编写体系文件 (1)5 风险识别评价 (1)5.1 风险点确定 (2)5.1.1 风险点划分原则 (2)5.1.2 风险点排查 (2)5.2 危险源辨识分析 (2)5.2.1 危险源辨识 (2)5.2.2 危险源辨识范围 (2)5.2.3 危险源辨识实施 (2)5.3 风险控制措施 (3)5.4 风险评价 (3)5.4.1 风险评价方法 (3)5.4.2 风险评价准则 (3)5.5 风险分级管控 (3)5.5.1 管控原则 (3)5.5.2 确定风险等级 (4)5.5.3 重大风险判定 (4)5.5.4 风险分级管控实施 (4)5.5.5 编制风险分级管控清单 (4)6 成果与应用 (5)6.1 档案记录 (5)6.2 风险信息应用 (5)7 分级管控的效果 (5)8 持续改进 (5)附录A(资料性附录)分析记录表 (6)附录B(资料性附录)工作危害分析法(JHA) (10)附录C(资料性附录)安全检查表法(SCL) (11)附录D(资料性附录)风险矩阵法(LS) (13)附录E(资料性附录)作业条件危险性分析评价法(LEC) (15)前言本标准按照GB/T 1.1—2009给出的规则起草。

本标准由山东省安全生产监督管理局提出。

本标准由山东安全生产标准化技术委员会归口。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.全厂不断的导入全自动设备,减 少人力 2.现拥有3家合作的人力供应商,2 家备用,暂不合作。 3.员工内荐率提升: 3-1 2014 Vs 2015: 4.5% → 13.9% 3-2 截止至2016/3 为28%

3

管理层

经济大环境影响,订单不足,人力过剩

小

高

高

1.BU内部调动; 2.员工自然流失; 3.不招新人,多余人员离职补充; 4.倡导员工休长假。 1.每季度进行一次收集 2.结合内部状况进行评价 1.所有新进员工,经过岗前培训合格后,方可上线,培训线追踪 7天,不合格的再予辅导培训; 2.IDL新人以师徒制形式进行岗位训练; 3.在职专业技能、管理才能、通识知识等培训。

7

管理层

潜在的火灾风险

小

小

高

目前依措施实施

8

QRA

产品材料含量超标或不符要求RoHS要求

小

高

高

1. 来料抽样检测; 2. 所有材料厂商需提供第三方检测合格报告 3. 供货商GP管理

目前依措施实施

10

MFG

化学化学品仓及调油房均需放置在二次防泄漏托盘 中; 2. 化学品仓不允许分装,所有分装作业只能在调油房进行 3. 产线仅能接受经分装后的最小包装化学品 1.废水经沉淀后排放; 2.廢油收集后交危廢倉做危廢轉移

SPH-QRA-1037C

1

管理层

管理人员KPI未达成,导致组织整体KPI无法达 成

中

高

高

依措施实施

2

管理层

人员需求量大且招不到人的情况,影响出货,达不 到客户的需求

大

高

高

1.年度、季度、月度人力规划;导入自动化设备,减少人力; 2.招人高峰期拥有3个以上备选的员工外包公司,及时有效的调 控输送人力; 3.内荐奖励。

目前依措施实施

11

FAC

空压机废水排放

小

小

小

沉淀池故障,正在维修

A-1037C-03A

措施的有效 性

有效

有效

有效

有效

有效

有效

有效

有效

有效

XXX有限公司 风险管理控制表

序号 部门 风险 风险发生 的可能性 风险的影 响程度 综合评价 采取的措施 1.每月动员月会,Review生产、出货、品质KPI达成状况,MD 下达最新指令; 2.MD每月Review各部门主要KPI达成状况; 3.每年年中、终绩效考核; 4.年终奖与菁英留才奖与KPI绩效挂勾。 措施的执行情况

依措施实施

4

管理层

新增/修订法律法规,存在不合法的风险

小

高

高

目前依措施实施 1.每年制定年度训练计划; 2.每月追踪各部门年度训练计划的 执行状况; 3.

5

HR

员工能力不足,影响工作品质和效率

小

高

高

6

MFG/ADM 危险废弃物的废弃、处理導致風險: /FAC

中

高

高

1. 各车间将垃圾分类收集,并安排专人转移入库; 2. 危废仓做好危废出入库登记,并做好危废仓的防泄漏、防火、 1. 目前依措施实施 防静电等的管理; 2. 目前依措施实施 3. ADM提前联系具备资质的危废处理商,及时将危险废弃物合 3. 已计划5月份转移 法转移 1. 增加专职的EHS课长,负责消防巡查以及监管; 2. 消防设施请具备资质的维保厂商做定期维护保养; 3. 新员工入职培训消防安全知识,并定期复训; 4. ADM安排每六个月进行一次全厂范围的消防演习