影响焦比因素

高炉高焦比成因分析和降耗增煤措施

1简介邯钢2000m3高炉是从德国克虏伯公司引进的二手设备,原有效容积1858m3,扩容后为2000m3,自投产以来,炉况长期稳定顺行,技术经济指标取得了较好效果,但是焦比、煤比两项指标欠佳,焦比逐年升高,喷煤比逐年下降,到2004年,焦比竞达到了400.4kg/t铁,煤比仅有117.9kg/t铁,综合燃料比则上升至515.3kg/t铁。

在目前焦炭价格昂贵形势下,严重增加了生铁成本。

因此,对2000m3高炉高焦比原因进行了分析,探讨进一步降低燃料消耗、提高喷煤比的有效措施。

2高焦比原因分析2.1高炉自身设计问题(1)从高炉炉型参数可以看出,邯钢2O00m3高炉高径比较小,仅为2.217,为矮胖型高炉,炉料和煤气在炉内停留时间短,不利于炉料的预热和还原,不利于煤气的化学能和热能的充分利用。

(2)炉缸直径较大,为10500mm,同时受场地限制,设计为铁口夹角成9O。

的西、北两个出铁场,布置不合理,对炉缸工作均匀、活跃不利,不利于低Si冶炼。

(3)炉顶压力设计低,仅150kPa,对于矮胖型高炉,不能满足生产需要,不利于间接还原发展和高炉压差降低。

(4)2000m3高炉热风炉蓄热面积小,在配加3~5km3/h焦炉煤气的情况下,鼓风温度仅达到1100℃,与同类型高炉相比偏低50~1O0℃2.2原燃料质量下降2003年11月以来,冶金资源消耗加剧,高品位的进口铁矿粉和优质炼焦煤供应不足,原燃料质量大幅下降:(1)由于进口高品位矿粉配比不足,烧结矿品位由原来58.5%下降到目前的57%,FeO的含量由原来的8.0%上升至10.0%,同时为保证高炉生产,烧结矿的MgO含量由2003年初的1.80%提高到目前的2.2%~2.3%烧结矿的R2由1.9O提高到2.O5(2)焦炭的灰分由11.5%上升至13%,硫分由0.45%上升至0.60%,挥发分由1.0%上升至1.5%,M40由88%下降到83%,M40由5%上升至7.5%。

175降低高炉入炉焦比2

降低高炉入炉焦比武钢集团鄂钢公司炼铁厂2#高炉值班室QC小组二00六年三月降低高炉入炉焦比一、简介鄂钢炼铁厂2#高炉(620m3)自1986年12月投产以来,历届领导班子十分注重全面质量管理工作。

2#高炉值班室是鄂钢首批注册QC小组的班组之一,长期活跃在炼铁生产一线,始终坚持围绕生产中的关键环节和工作重点选择课题开展活动并取得较好成绩。

年年被公司评为优秀QC小组,1995年被评为湖北省优秀QC小组和冶金行业优秀QC小组;2000年被评为冶金行业“南钢杯”QC成果优胜奖及全国优秀QC小组;2002年荣获冶金行业“天府杯”QC成果优胜奖。

小组结构(见表1)二、选题理由三、现状调查调查1 2#炉2004年入炉焦比及相关指标情况(见表2)表2调查2 2004年全国同类型高炉入炉焦比情况(见图1)单位:kg/t434.5全年最好水平全年水平图1 与全国同类型高炉对比柱状图调查得出初步结论:1、2#炉入炉焦比波动较大,最高值458kg/t,最低值402kg/t,平均值411kg/t,说明通过开展活动稳定炉况,可使焦比稳定在430kg/t以下。

2、在一定条件下,提高富氧率、喷煤比,可相应降低入炉焦比。

3、2#炉入炉焦比年均水平与全国同类型高炉最好水平相比,相差约76 kg/t,与平均水平相比,低23.5 kg/t,处于中上等水平,赶上或超过先进水平需要努力。

四、确定目标确定目标值2005年初,全国钢铁行业竞争激烈,大宗原、燃料供应紧缺,价格猛涨,质量很难保证。

鄂钢由于自产原、燃料严重不足,外购原、燃料质量极不稳定,入炉矿品位下降,1-2月份入炉品位仅55.15%,比全国平均水平低2.83%,比上年平均水平低 2.07%, 因此,要降低入炉焦比,只有依靠内部挖潜,适宜提高富氧率、喷煤比等,考虑到当前的实际情况,目标值不宜定得过高。

五、原因分析为了保证2005年“增铁降耗”工作计划能够顺利完成,年初QC 小组召开专题讨论会,针对当前原料紧缺,质量下降的现状,如何创造条件增铁降耗展开讨论,并作系统图进行分析。

降低焦比的措施及原理

摘要目前的国际国内趋势下,如何降低焦比的措施及所采取相应的措施,从原料优化到系统设备以及工艺方法等的改进和优化,不断地提升冶炼水平,降低成本,保护环境,保障钢铁事业的稳定快速可持续发展。

本文从焦炭利用,热量有效利用,高炉内还原反应情况等角度出发综合分析并论述了降低高炉焦比的六项具体的途径与措施,即提高铁矿石的品位;采取高风温;喷吹燃料;综合鼓风喷吹;炉顶高压操作;改善焦炭质量,减少灰分。

关键词:节焦,富氧鼓风,提高风温,喷煤,焦炭质量1 前言1.1 焦比焦比是高炉每冶炼一吨生铁所耗用焦炭的公斤数。

它是高炉炼铁的主要技术经济指标。

综合反映了高炉炼铁原料、燃料、设备和技术操作的水平。

1.2 国内焦比情况20世纪六七十年代我国钢铁企业焦比约550kg/t,高炉利用系数在1.5t/(m3.d)左右。

上世纪末焦比降低到520kg/t左右,平均利用系数为1.8t/(m3.d)左右。

近几年焦比平均为300kg/t--420kg/t炉子利用系数上升到2.2t/(m3.d)---2.5t/(m3.d)。

据中国钢铁企业网上的资料显示,2009年前5个月全国重点钢铁企业高炉入炉焦比为374 kg/t,比上年度下降25 kg/t,是近年来下降幅度最大的一年,创造出历史最好水平。

焦比较低的企业有:宝钢294 kg/t,太钢301 kg/t,武钢311 kg/t,首钢314 kg/t,鄂钢330 kg/t,鞍钢331 kg/t,长冶332 kg/t,马钢340 kg/t,湘钢345 kg/t,莱钢348 kg/t;最高值的企业达到549 kg/t。

2 降低焦比的措施2.1 提高矿石品位和还原性铁矿石品位是指铁矿石的含铁量,以TFe%表示,是评价铁矿石质量的主要指标。

铁矿石含铁量高有利于降低焦比和提高产量。

根据生产经验证实,矿石品位提高1%,焦比还原的难易程度, 降低2%,产量提高3%。

铁矿石还原性是指铁矿石被还原性气体CO或H2也是其质量的主要指标。

高炉入炉焦比影响因素的分析与应用

表 1 炼铁厂 2 # 高炉 2 0 1 2年 7月至 2 0 1 3年 7月 的 数 据

£ 朋 蛞 张 湖 禳 曼 L ' e l : U l 一 ) t ) 。

第 3期

赵善阳: 高炉入炉焦比影响因素的分析与应用

1 3

Y=1 99 7 .1 戋 7 0 4 8 2 X+6 7 d 5

第3 6卷第 3期

2 0 1 4年 6月

甘

肃

冶

金

V0 I . 3 6 No . 3

GANS U METALL URGY

J u n . , 2 0 1 4

文章编号 : 1 6 7 2 — 4 4 6 1 ( 2 0 1 4 ) 0 3 — 0 0 1 1 — 0 3

高炉 入 炉 焦 比影 响 因素 的分 析 与应 用

Abs t r a c t:I n t h i s p a pe r,t h e s t a t i s t i c s o f 2# b l a s t f ur n a c e pr o d u c t i o n s i t u a t i o n wa s c o un t ,a n d t h e f a c t o r s r e s t r i c t i ng t h e

3 . 4 相关 性分 析

对人 炉 品位 、 渣量 、 冶炼强 度 和综 合 焦 比进 行相

关性 分析 , 结 果见表 2 。

表 2 相 关 性 分 析 结 果

品位

品 位

R2 = 0 728:

。 综 合 焦 比

・

多项 式 ( 综 合 焦 幽

图 4 冶 炼 强 度 与 综 合 焦 比 的关 系

降低焦比的办法及途径

分析焦炭在炼铁生产中所起的作用,和在目前的国际国内趋势下,如何降低焦比的办法及所采取相应的办法,从原料优化到系统设备和工艺方式等的改良和优化,不断地提升冶炼水平,降低本钱,保护环境,保障钢铁事业的稳定快速可持续发展。

关键词:节能,节焦,精料,原料管理,环保,富氧鼓风,提高风温,喷煤1引言焦炭在高炉冶炼进程中主要起着作发烧剂,还原剂,料柱骨架和生铁的渗碳剂,是高炉生产中不可缺少的燃料。

焦比是生产一吨生铁所消耗的焦炭量。

它反映了高炉生产的能耗和本钱。

就目前而言国内的焦比情况:武钢炼铁厂六高炉焦比降至t,实现了武钢高炉焦比“破三见二”的历史性冲破,成为国内同类型高炉之最,跃居国际先进水平。

1:降低焦比的途径:降低焦比的途径无外乎通过提高冶炼强度,提高风温,提高矿石品位采用精料及提高焦炭固定碳含量等等因素所决定的,但是由于焦炭在高炉中的料柱骨架作用无可替代,因此我们得在保证这个前提下尽可能降低焦比;下面我们就目前生产中所采取的降低焦比的措施及途径进行理论和实际的探讨,以及对于一些尚处于研究阶段而未付诸实施的描述(1):从原料角度来降低焦比。

精料冶炼;原料质量好,是高炉冶炼顺利进行和取得先进技术经济指标的最大体条件。

高炉生产必需以原料为基础,这是高炉技术操作最大体的方针,没有了这个基础,一切其他的技术操作将无从谈起,涉及到咱们的减小焦比的课题则加倍无可避免。

所谓“精料”,是指原料含铁量高,脉石和其他有害杂质少,化学成份能自熔而且稳定,强度好,粉末少,粒度均匀,还原性好。

我国高炉生产的长期实践总结出高,熟,净,匀,小,稳六字精料经验,对抓好原料的准备处置,推动炼铁生产起了踊跃作用。

“高”即提高入炉矿石的品位,它是高炉增产节焦的重要环节,品位提高后熔剂用量和渣量都将减少,因此使冶炼进程的热量消耗减少,料柱透气性也取得改善。

综合生产实践和统计结果,每提高入炉矿石品位1%,焦比约下降2%,产量约增加3%“熟”即增加入炉料的熟料比,使高炉多用或全数利用烧结矿或球团矿。

高炉冶炼学

1.影响高炉软熔带形状的因素有哪些?答:根据高炉解剖研究及矿石的软熔特性,软熔带形状与炉内等温线相适应,而等温线又与煤气中CO2分布相适应。

在高炉操作中炉喉煤气CO2曲线形状主要靠改变布料制度调节,其次是受送风制度影响。

因此,软熔带的形状主要是受装料制度与送风制度影响,前者属上部调剂,后者属下部调剂,对正装比例为主的高炉,一般都是接近倒V 形软熔带;对倒装为主或全倒装的高炉,基本上属V形状软熔带;对正、倒装各占一定比例的高炉,一般接近W形软熔带。

2.高炉冶炼过程中铁水含P、Cu能否控制?为什么?答:在高炉的冶炼过程中不能控制铁水中的P、Cu。

原因是根据化学热力学的基本原理,通过查看多种氧化物的氧势图可知:Cu极易被CO所还原,因此在高炉的条件下Cu几乎100%被还原为金属态,可溶入液态Fe中形成合金。

而P在较高温度下可被固体C还原,其还原反应的开始温度大约是870ºC,所以,P在高炉中几乎100%还原。

3.高炉中降低rd的措施有哪些?答:生产中采用降低r d的主要措施有:高压操作、高风温、富氧、喷吹燃料及加入精料等。

压力对还原的影响是通过压力对反应CO2+C=2CO的影响体现的,压力的增加有利于反应向左进行,有利于的CO2存在,这就有利于间接还原的进行。

富氧对间接还原发展有利的方面是炉缸煤气中CO浓度的提高与氮含量降低。

喷吹燃料以后,改变了铁氧化物还原和碳气化的条件,炉内温度变化使焦炭中的碳与CO2发生反应的下部区温度降低,而氧化铁间接还原的区域温度升高,这样明显有利于间接还原的发展和直接还原度的降低。

由于精料是使用高品位、低渣量、高还原性、低FeO的自熔性富矿,这有助于间接反应的进行。

4.为什么高压操作的高炉有利于降低焦比和炉况顺行?答:高炉采用高压操作后,使炉内煤气流速降低,从而减小煤气通过料柱的阻力可使炉况顺行。

如果维持高压前煤气通过料柱的阻力,则可获得增加产量的效果,并且减少炉尘吹出量,所以根据焦比的公式可知,高压操作可降低焦比。

影响高炉炼铁焦比的诸多因素

1.入炉矿含铁品位的影响:入炉矿品位提高1%,焦比下降~%,产量提高2~%.2.烧结矿碱度(CaO/SiO2)的影响:烧结矿碱度降低(当CaO/SiO2<时), ..焦比升高3~%,产量下降3~%.3.烧结矿的FeO的影响: 烧结矿的FeO升高1%,高炉焦比升高~%.和产量降低~%.4.烧结矿<5mm粉末含量的影响:<5mm粉末增加1%,焦比升高%,产量下降~%.5.烧结及球团转鼓每提高1%,高炉燃料比下降%。

6.矿石含S每增加1%,燃料比上升5%。

7.烧结矿RDI的影响:当烧结矿的RDI+≤72%时,RDI+每提高10%,高炉降低焦比%,产量提高%(RDI≥72%以后,幅度递减)。

8.含铁炉料还原性对焦比的影响:含铁原料还原度降低10%,焦比升高8~9kg/t,烧结矿的MgO每升高1%,还原性下降5%.9.入炉料SiO2和渣量对焦比的影响:入炉料SiO2升高1%,渣量增加30~35kg/t ,渣量每增加100kg/t,焦比升高~%,(校正值20kg)。

10.热风温度的影响:高炉热风温度提高100℃(在950℃~1300℃风温范围内),入炉焦比下降8~20kg/t,并随风温水平提高而递减。

11.鼓风湿度的影响:高炉鼓风湿度提高1g/m3,焦比降低1kg/t铁,产量提高~%.12.富氧的影响:高炉鼓风富氧1%,焦比下降%,产量提高~%.(随着富氧率提高递减)。

13.炉顶煤气压力的影响:顶压提高10kpa,焦比下降~%.14.高炉炉顶温度上升100℃,燃料比上升30 kg/t.15.高炉煤气利用率的影响:煤气利用率提高1%,入炉焦比下降5kg/t铁。

CO2含量增加1%,焦比下降20 kg/t.16.焦炭固定碳含量的影响:C固下降1%,焦比升高2%,产量下降 3%.17.焦炭含水分的影响:焦炭含H2O提高1%,焦比升高~%,产量降低~%.18.焦炭S含量的影响:焦炭S含量升高%,焦比升高~%,产量降低~%.19.焦炭灰分的影响:焦炭灰分(A)升高1%,焦比升高~%,产量降低~%.20.焦炭M40的影响:焦炭M40升高1%,焦比下降t,产量提高%.21.焦炭M10的影响:焦炭M10降低%,焦比下降7kg/t,产量提高%.22.焦炭热态性能的影响:焦炭反应性CRI升高1%,焦比上升3kg/t铁,产量降低%,焦炭反应后的强度CSR下降1%,焦比上升3~6kg/t,产量下降 %.23.生铁含Si量的影响:生铁Si含量下降%,入炉焦比下降4~5kg/t铁。

综合焦比影响因素

综合焦比高原因分析

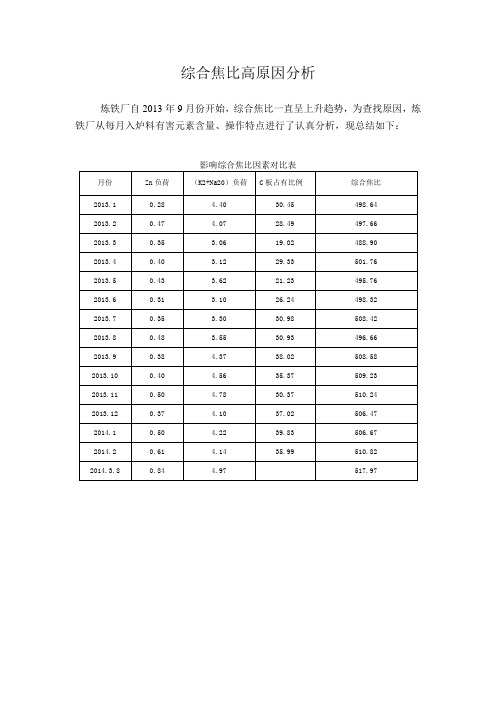

炼铁厂自2013年9月份开始,综合焦比一直呈上升趋势,为查找原因,炼铁厂从每月入炉料有害元素含量、操作特点进行了认真分析,现总结如下:

影响综合焦比因素对比表

从趋势图可以看出,综合焦比随着入炉有害元素升高,C板量增加而呈上升趋势。

一、入炉有害元素影响:

入炉锌负荷与综合焦比关系

入炉K2O+Na2O负荷与综合焦比关系

从图表可以看出,综合焦比随着Zn和K2O+Na2O负荷升高而升高,2013年全年Zn负荷平均为0.39Kg/tFe而进入2014年以后,由年初0.5Kg/tFe升高到目前0.84Kg/tFe,K2O+Na2O负荷2013年1-8月平均为3.53Kg/tFe,9月份以后,上升较多,平均达到4.45Kg/tFe,,2014年3月份最高达到4.97Kg/tFe,综合焦比2013年全年为502Kg/tFe,而2014年元月份为507Kg/tFe,到目前升高到517Kg/tFe。

二、SPHC板生产量逐月提升

从图表可以看出,综合焦比随着SPHC板生产量比例增加而增加,2013年1-8月以前基本30%以下,9月份以后,比例升高35%以上,最高达到39.83%,综合焦比2013年1-8月份为498Kg,9月份以后平均为510Kg,到目前升高到517Kg。

三、结论

通过以上分析可以看出,综合焦比随着Zn和碱金属的升高而升高,跟冶炼SPHC板量的变化而变化,三者对综合焦比都有不同影响,对综合焦比影响数值在进一步摸索中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响高炉炼铁焦比(燃料比)诸因素量化分析

1. 入炉矿含铁品位的影响:入炉矿品位提高1%,焦比下降1.0~1.5%,产量提高2~

2.5%。

2. 烧结矿碱度(CaO/SiO2)的影响:烧结矿碱度降低0.1当(CaO/SiO2<1.85时),焦比升高3~

3.5%,产量下降3~3.5%。

3. 烧结矿的FeO的影响: 烧结矿的FeO升高1%,高炉焦比升高1.0~1.5%.和产量降低1.0~1.5%。

4. 烧结矿5mm粉末含量的影响:5mm粉末增加1%,焦比升高0.5%,产量下降0.5~1.0%。

5. 烧结及球团转鼓每提高1%,高炉燃料比下降0.5%。

6. 矿石含S每增加1%,燃料比上升5%。

7. 烧结矿RDI的影响:当烧结矿的RDI+3.15≤72%时,RDI+3.15每提高10%,高炉降低焦比1.655%,产量提高5.64%(RDI≥72%以后幅度递减)。

8. 含铁炉料还原性对焦比的影响:含铁原料还原度降低10%,焦比升高8~9kg/t,烧结矿的MgO每升高1%,还原性下降5%。

9. 入炉料SiO2和渣量对焦比的影响:入炉料SiO2升高1%,渣量增加30~35kg/t,渣量每增加100kg/t,焦比升高3.0~3.5%(校正值20kg)。

10. 热风温度的影响:高炉热风温度提高100℃,(在950℃~1300℃风温范围内),入炉焦比下降8~20kg/t,并随风温水平提高而递减。

11. 鼓风湿度的影响:高炉鼓风湿度提高1g/m3,焦比降低1kg/tFe,产量提高0.1~0.5%。

12. 富氧的影响:高炉鼓风富氧1%,焦比下降0.5%,产量提高2.5~3.0%(随着富氧率提高递减)。

13. 炉顶煤气压力的影响:顶压提高10kpa,焦比下降0.3~0.5%。

14. 高炉炉顶温度上升100℃,燃料比上升30 kg/t。

15. 高炉煤气利用率的影响:煤气利用率提高1%,入炉焦比下降5kg/tFe。

CO2含量增加1%,焦比下降20 kg/t。

16. 焦炭固定碳含量的影响:C固下降1%,焦比升高2%,产量下降3%。

17. 焦炭含水分的影响:焦炭含H2O提高1%,焦比升高1.1~1.3%,产量降低2.0-3.0%。

18. 焦炭S含量的影响:焦炭S含量升高0.1%,焦比升高1.2~2.0%,产量降低2.0-3.0%。

19. 焦炭灰分的影响:焦炭灰分(A)升高1%,焦比升高1.7~2.3%,产量降低2.0~3.0%。

20. 焦炭M40的影响:焦炭M40升高1%,焦比下降5.6kg/t,产量提高1.6%。

21. 焦炭M10的影响:焦炭M10降低0.2%,焦比下降7kg/t,产量提高5.0%。

22. 焦炭热态性能的影响:焦炭反应性CRI升高1%,焦比上升3kg/tFe,产量降低4.0%,焦炭反应后的强度CSR下降1%,焦比上升3~6kg/tFe,产量下降4.5 %。

23. 生铁含Si量的影响:生铁Si含量下降0.1%,入炉焦比下降4~5kg/tFe。

24. 高炉渣量每增加100 kg/tFe,高炉燃料比上升40kg/tFe。