PFMEA 分析表评分表

PFMEA评分表(新版)

3

部分生产批量在再加工前,可能不得 不良品触发较小的反应计划。

感知质量(外观、噪音或触感)

不在线返工。

不太可能有其他不良品,不需要分选。 令人感到一般不舒服

低

2

对过程、操作、操作员造成轻微的不 便

不良品没有触发反应计划。 不太可能有其他不良品,不需要分选。 要求反馈给供应商。

感知质量(外观、噪音或触感) 令人感到略微不舒服

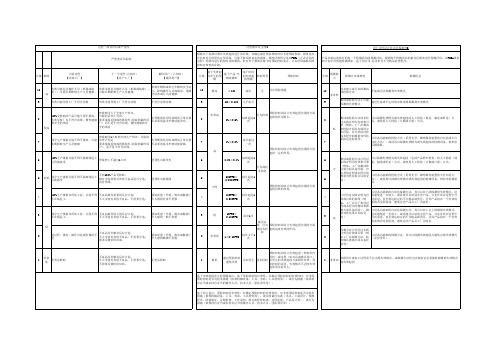

过程一般评价标准严重度 严重度评估标准

过程潜在发生度0

根据以下标准对潜在失效起因进行的评级。在确定最佳预估频度时应考虑预防控制。频度是在 评估时进行的预估定型评级,可能不能反映真实的频度。频度评级得分是在FMEA(正在评估的 过程)范围内进行的相对评级数值。针对多个频度评级中的预防控制而言,可以使用最能反映 控制有效性的评级。

分级

探测能 力

探测方法成熟度

探测机会

10

尚未建立或已知的测试 或检验方法

不能或无法探测到失效模式

非常低

9

测试或检验方法不可能 探测到失效模式

通过任意或不定时的审核很难探测到失效模式

停线时间大于全部生产班次。

8

100%受影响的产品可能不得不报废。 失效导致厂内不符合法规,慢性健康 和安全的风险

可能的话停止发货。 要求现场返修或替换组件(组装到最终用 户)而不是不符合法规。慢性健康和安

在预期的使用寿命期间正常行驶 所必需的基本车辆功能丧失。

较高

全的风险

停线时间1小时到全部生产班次。可能的

7

部分生产批量可能不得不报废,可能 话停止发运

在预期的使用寿命期间正常行驶

长期Байду номын сангаас响生产人员健康

要求现场返修或替换组件(组装到最终用 所必需的基本车辆功能降级。

PFMEA过程潜在失效模式及后果分析表模板

CURRENT PROCESS CONTROLS 现行控制

POTENTIAL CAUSES OR MECHANISAMS OF FAILURE

潜在失效起因/机理

CURRENT PROCESS CONTROL AND PREVENTION 现行过程控制预防

CURRENT PROCESS DETECT 现行过程检测

Instability produciton 成型不稳定

Molding 硫化成型

FAI 首检 De-flash 除边 IPQC 巡检 FQC 成品检查

Package 包装

Product storage 入成品库

Appereance issue 产品外观不良

Dimension issue 产品尺寸偏差

Functional issue 功能失效

Misjudgment 误判

Incomplement de-flash 除边不完全

Misjudgment 误判

Misjudgment 误判

Carton issuce 不正确纸箱 Quantity issue 错误数量 Wrong lable 错误的标签 The quantity of cartons On the pallet is above standard 栈板上纸箱层数超过标准

Get Wrong raw material 提取错误材料

Matrial be affected with damp 材料受潮

Storage

Mixed with impurities

进料仓库存贮

杂质混入

:仓库环境设施良好,

摆放整齐,标示记录完 Wrong label

整

材料用错

Production schedule delay/increase cost 生产延迟/增加成本 Cause product functional failure and quality issue 材质变坏影响产品性能,产品质量下降

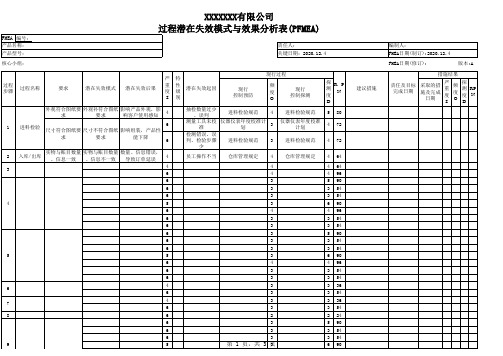

过程潜在失效模式与效果分析表(PFMEA)

求

要求

响客户使用感知

4

1

进料检验 尺寸符合图纸要 尺寸不符合图纸 影响组装,产品性 6

求

要求

能下降

6

2

入库/出库

实物与账目数量 实物与账目数量 数量、信息错误, 、信息一致 、信息不一致 导致订单延误

4

抽检数量过少 、误判

进料检验规范

4

进料检验规范

5 80

测量工具未校 准

仪器仪表年度校准计 划

3

仪器仪表年度校准 计划

4 96

18

6

第 2 页,共 3 页4

4 96

18

6

4

4 96

5

4

4 80

19

5

4

4 80

6

3

4 72

6

4

4 96

20

6

4

4 96

6

4

4 96

21

4

4

5 80

4

4

4 64

22

4

4

5 80

23

4

4

4 64

备注:S、O、D评分标准详见《过程潜在失效模式后果分析PFMEA管理程序》,仅需对新部件进行评价分析,当RPN值超过200时要制定改善措施。

核准:

会签:

审查:

拟制:

表单 编 号:

第 3 页,共 3 页

6

4

4 96

6

3

3 54

6

3

3 54

6

3

5 90

6

3

3 54

6

3

3 54

13

5

3

PFMEASOD评分表(3)

探测失效模式,

3

当场 - 自动控制探测缺陷零件和自动扣留零件

以防止进入下工序

探测错误(原因),当场 - 自动控制探测错误和防 2 止产生缺陷零件

防止错误(原因),夹具、机器或零件设计

1

过程/产品设计了防错法,不会产生缺陷零件

探测可能性

中等

中上 高 很高 几乎肯定

可替代RPN的风险顺序评估方法

SOD

绿色区域:没有必要采取措施;

黄色区域:不强求一定要采取措 施;应该采取适当的措施以降低 此类风险;

红色区域:需要采取措施,必须 采取适当的措施以降低此类风险。

BIQS中推荐的方法

Q&A

7 降级

主要功能降级(车辆能运行,表现水平下降)

6 次级功能丧失或 次级功能丧失(车辆能运行,但舒适/方便性的功能不运行)

5 降级

次级功能降级(车辆能运行,但舒适/方便性的功能表现水平下降)

4

外观或能听到的噪音,车辆能运行,不符合,大部分客户都能察觉 (大于75%)

3 烦恼

外观或能听到的噪音,车辆能运行,不符合,很多顾客能察觉 (50%)

等级 探测可能性

没有探测的机会

没有现行过程控制;无法探测或没有分析 10

几乎不可能

几乎在任何阶段都不 失效模式或错误(原因)不容易探测(例: 9

能探测

随机审核)

很微小

在过程后探测问题 在源头探测问题

在过程后探测问题

探测失效模式,

8

过程后 - 操作员目视/触觉/听声方法

探测失效模式

7

当场 - 操作员目视/触觉/听声方法,

2 ≤ 0.001件 / 每1000件

1

失效可用预防控制消除

DFMEA和PFMEA评分原则

7

中等中断

100%的产品必须离线返工后再被接受

6

一部分产品必须离线返工后被接受

5

中等中断

100%的产品在处理前,必须在线返工

4

一部分产品在处理前,必须在线返工

3

微小中断

对过程,操作或操作员造成轻微的不便

2

没有影响

没有可识别的影响

1

表5 PFMEA发生度(O)评价标准

3

≤0.001/1000 1/1000000

2

很低

通过预防控制消除了失效

1

表6 PFMEA探测度(D)评价准则

探测几率

标准:通过过程控制来探测的可能性

等级

探测

可能性

没有探测几率

没有现行控制;无法探测或并未分析

10

几乎不可能

在任何阶段都不容易探测

失效模式和/或错误(原因)不容易被探测到(比如:随机审核)

失效可能性

标准:原因的发生度—

(每个项目/每辆车的事件)

等级

很高

≥100/1000≥1/10

10

高

50/1000 1/20

9

20/1000 1/50

8

10/1000 1/100

7

中等

2/1000 1/500

6

0.5/1000 1/2000

5

0.1/1000 1/10000

4

低

0.01பைடு நூலகம்1000 1/100000

基本功能丧失(汽车无法运行;不影响汽车安全运行)。

8

基本功能降低(汽车可以运行;但是性能下降)。

7

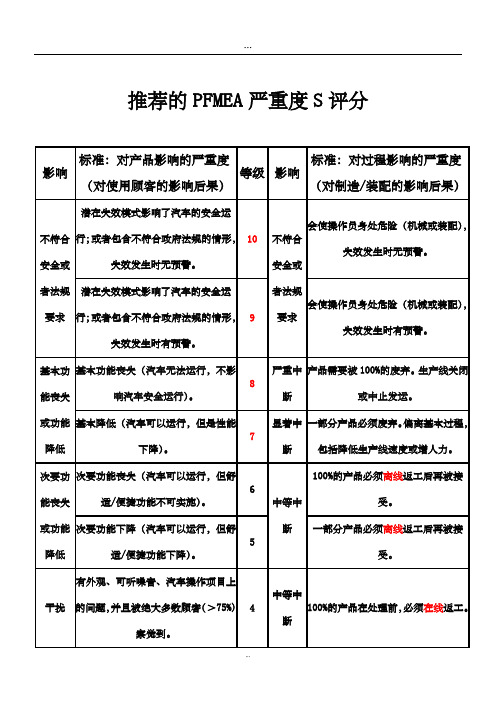

pfmea的sod打分表

几乎可以确定

4

中等中断

100%的产品在处理前,必须在线返工。

有外观、可听噪音、汽车操作项目上的问题,并且被多数顾客(50%)察觉到。

3

一部分产品处理前,必须在线返工。

有外观、可听噪音、汽车操作项目上的问题,但只被少数识别能力敏锐的顾客(<25%)察觉到。

2

微小中断

对过程,操作或操作员造成轻微的不便。

没有影响

没有可识别的影响。

1

没有影响

没有可识别的影响。

推荐的PFMEA发生度O评分

可能性

原因的发生频度

(每个项目/每辆车的事件)

分數

很高:持续发生失效

≥10/100

10

≥5/100

9

高:经常发生失效

≥2/100

8

≥1/100

7

中等:偶尔发生失效

≥0.2/100

6

≥0.05/100

5

≥0.01/100

4

低:相对较少失效

≥0.001/100

3

0.0001/100

2

很低:不太可能发生失效

通过预防控制消除了失效

1

推荐的PFMEA探测度D评分

探测几率

标准:通过过程控制来探测的可能性

等

级

探测

可能性

没有探测几率

没有现行过程控制;不能探测或并未分析。

10

几乎不可能

在任何阶段(入厂、过程、出厂)都不容易探测

失效模式和/或错误(原因)不容易被探测到(比如:随机审核)。

4

中等偏高

在来源处探测问题

在本岗位上实施失效模式的探测,通过自动控制探测不规范的零件,自动封锁零件,防止零件进入下一步流程。

制程PFMEA分析表格

零件号 Part Number 设计责任部门Design Responsibility: 关键日期Key Date: 系统/子系统/部件System/Subsystem/Component FMEA 编号 FMEA Number 零件名称 Part Name 车型/年份Model Year(s)/Vehicle(s) 核心小组成员Core Team Member 编制Prepared by: 编制日期Date (Orig.): 修订日期Date (Rev.):

Det不 RPN 易 风险 探测 顺序 度数 数 (D)

Reccomended Actions 建议的措施

第 2 页,共 2 页

sults RPN 风险 顺序 数

Sev严 Potential Effect(s) of 重 Class Failure 度 级别 潜 在 后果 数 (S)

Potential Cause(s) / Mechanism(s) of Failure 潜在的失效 起 因/ 机 理

Occ频 Current Design or Current Design or 度 ProcessControls现 ProcessControls 数 行预防过程 现行探测过程 (O) 控制 控制

措 施 结 果Action Results Responsibility & Target Sev严 Occ频 Det不 Completion 重 度 易 Date Actions Taken 度 数 探测 采取的措施 责任及目标 数 (O) 度数 完成日期 (S) (D)

Potential Item/Funct Failure Mode ion 项目/功能 潜在的失 要求 效 模式

PFMEA评分表

PFMEA评分表PFMEA评分表》是一种常用的品质管理工具,用于进行潜在失效模式与效应分析(Process Failure Mode and Effects Analysis,简称PFMEA)。

它的目的是识别关键步骤或流程中的潜在失效模式,并评估其对产品或服务质量的影响程度。

PFMEA评分表可以帮助团队全面分析和评估可能发生的失效模式,并制定适当的预防和纠正措施,从而最大程度地降低产品或服务质量风险。

通过对各种失效模式和其效应的评估,可以提前发现潜在问题并采取相应的控制措施,以确保产品或服务质量的稳定和可靠。

在PFMEA评分表中,各个步骤或流程会被列出,并根据其对产品或服务的潜在失效的重要程度进行评分。

评分标准可以根据具体情况进行制定,但通常包括失效模式的严重性、发生频率和检测能力等方面的考量。

评分结果可以帮助团队确定哪些步骤或流程需要重点关注和改进,从而优化生产或服务流程,提高质量稳定性。

综上所述,《PFMEA评分表》是一种重要的品质管理工具,用于识别和评估潜在的失效模式,以确保产品或服务质量的稳定和可靠。

PFMEA评分表是一种用于进行过程故障模式与影响分析的工具。

它由以下几个组成部分构成,并且包含一些必填项。

1.项目信息在评分表的顶部,需要填写一些项目信息,以便对分析的过程进行标识和跟踪。

这些信息可能包括项目名称、项目编号、评分表编制人员等。

2.设计和工艺流程步骤在评分表中,需要列出与该过程相关的设计和工艺流程步骤。

这些步骤可以按照顺序进行排列,并且需要明确指出每个步骤的名称和内容。

3.故障模式与影响分析针对每个设计和工艺流程步骤,需要进行故障模式与影响分析。

这部分需要列出可能的故障模式,并对其进行评估。

评估可以基于指标如严重性、发生频率和可探测性等进行。

4.推理控制计划在评分表中,需要制定推理控制计划,以预防或控制故障模式对产品或过程的影响。

这部分需要明确列出控制措施、控制方式以及执行者。

PFMEA的评分标准

备注:

1项目:根据过程所属的系统、子系统或零部件进行分类,包括名称和编号。

2年型/车型:汽车的年型或车型(非汽车零件时用产品替代)

3核心小组:过程评估小组名称、部门和电话。

4过程责任:供应商生产部门和责任小组。

5关键日期:过程FMEA完成日期。

6过程的标识:用于追溯过程FMEA的内部编号。

7编制人:过程FMEA编制人的姓名、电话及所属公司。

8日期:原始稿编制日期、修改号和日期。

9过程功能/要求:与工艺流程中的作业编号和说明相同,简明指出过程目的(如:焊接,钻孔等)

10产品特性编号/说明:此栏所需填入的内容与工艺流程文件一致。

11潜在失效模式:所谓潜在失效模式是指过程可能发生的不能满足过程或设计要求的状况。

是对某一作业可能发生的不符合性的描述。

如,太长、太松等。

12潜在失效影响:潜在影响是指失效模式对客户的影响。

客户泛指下步作业、后续作业、组装厂和最终用户。

如,影响美观、不可显示等。

13严重度:是指潜在失效模式对客户影响的严重程度评价。

14级别:分为关键级别、重要级别、一般级别

15潜在失效原因/机理:列出失效模式的潜在原因,如:装备不当、轴承故障、设定不当等。

16频度:是指失效原因/机理预计发生频度,分1到10级。

PFMEA打分表

2 1

Page 2

人工检验探测性准则检查类别探测方法的推荐范围探测度数几乎不可能绝对肯定不可能探测不能探测或没有检查10很微小控制方法可能探测不出来微小控制有很少的机会能探测出很小控制有很少的机会探测出中等控制可能能探测出中上控制有较多机会可探测出很高控制机会肯定能探测出很高肯定能探测出推荐的pfmea的探测度评价准则口头规定巡视但无系统察侦只规定目测检查但无比对样本来实现控制只规定双重目测检查但无比对样本来实现控制用制图的方法如spc统计过程控制来实现控制控制基于零件离开工位后100的止通测量在后续工位上的误差探测或在作业准备时进行测量和首件检查仅适用于作业准备的原因在工位上的误差探测或利用多层验收在后续工序上进行误差探测

严重度

推荐的PFMEA的严重度评价准则

评定准则:后果的严重度 当 潜在失效模式导致最终顾客和/或装配厂生产缺陷时 便得出相应的定级结果。最终顾客永远是要首先考 虑的。如果两种可能都存在的,采用两个严重度值 中较高者。(顾客的后果) 当潜在失效模式在无警告的情况下影响车辆安全运 行和/或不符合涉及政府法规的情形时,严重度非常 定级高。 当潜在失效模式在有警告的情况下影响车辆安全运 行和/或不符合涉及政府法规的情形时,严重度非常 定级高。 车辆/项目不能工作(丧失基本功能)。 评定准则:后果的严重度 当潜在失效模式导致最终顾客和/或一个 制造/装配厂生产缺陷时便得出相应的定 级结果。最终顾客永远都是要首先考虑的 。如果两种可能都存在的,采用两个严重 度值中较高者。(制造/装配后果) 或可能在无警告的情况下对(机器或总 成)操作者造成危害。 或可能在有警告的情况下对(机器或总 成)操作者造成危害。 或100%的产品需要报废,或者车辆/项目 需在返修部门返修一个小时以上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Opportunity for Detection 探测的几率

Rank 等级

Detection Control 探测控制

NO DETECTION - There is no detection method or the defect cannot be detected in the assembly plant 没有探测 --没有探测方法和缺陷无法检测的装配厂 SINGLE SENSORY CHECK - PERIODIC Examples : visual check OR touch 单一的感官检查——周期性的 例如:目视检查或触摸 RANDOM AUDIT Examples : GCA, drive audits, random audits, random torque checks, random visual inspection 随机审核 例如:GCA,驾驶检查,随机检查,随机扭矩检查,随机目视检查 ATTRIBUTE GAUGING - PERIODIC Examples : Squeak & rattle track, GCA water test inspection 属性测量——周期性的 例如:坏路检查,GCA雨淋试验

VARIABLE GAUGING - SUBSEQUENT OPERATION Examples : auto functional test (such as door closing tool) 变量测量——后道操作 例如:汽车的功能测试(如门关闭工具) DOUBLE SENSORY CHECK - 100% IN STATION Examples : (visual AND tactile) visual with paint mark or visual with pull test 双重感官检查——100%在线 例如:(视觉和触觉)油漆色标的图像或推拉测试的图像 Kitting or Sequencing using positional pick, and marking each line on the run sheet. 使用位置挑选的套件或排序,在运行表上划每条线 CANNOT COMPLETE SUBSEQUENT OPERATION 无法完成 后道操作 NOTIFICATION ONLY - IN STATION Examples : pick lights (part picks without line lock-out), fixturing or tooling, hoist scaling, bar code reader, torque controlled tools with lights, break away tools, any test that notifies the operator of a discrepant part without line lock-out. 只通知——在线 例如:选择的指示灯(不通过线路锁定的零件挑选),夹具或工装,吊起剥落,条码扫描器,转矩控制工具(带灯光 的),剥离工具,任何测试(可不通过线路锁定就可告知操作者这个差异零件) Kitting or Sequencing using Operator Assist Technology, with Self Acknowledgement. Examples: Voice Pick, Projector Pick, etc. 使用操作员辅助技术的套件或排序,具有自我确认 例如:声音选择,投影选择等 VARIABLE GAUGING - IN STATION Examples : hand held laser gap and flush gauge 可变测量——在线 例如:手持激光测间隙仪和冲洗计 AUTO LINE STOP - SUBSEQUENT OPERATION Examples : scanning (bar code readers), vision system, error proofing tied to the vehicles (not pick bins) such as pressure mats, limit switches, fixturing or tooling, counter, PLC controls. 自动停线-后道操作 例如:扫描(条码扫描器),视觉系统,与车辆并联的防错(不接箱)如压力垫,限位开关,夹具或模具,计数器,PLC 控制 NGFTT, DVT, or VAST (when shipping holds are in place). NGFTT ,DVT,或VAST(当运输到位后) PART PICK w/Feedback - IN STATION, or in kitting/sequencing (with notification and line lockout) 零件选择 /反馈——在线,或在套件/排序(有通知和线路锁定) CANNOT COMPLETE CURRENT OPERATION 无法完成 当前岗位 AUTO LINE STOP - IN STATION Examples : scanning (bar code readers), vision system, error proofing tied to the vehicles (not pick bins) such as pressure mats, limit switches, fixturing or tooling, counter, PLC controls or torque tools (low torque, high torque, no torque; angle monitoring for cross-threading), garage doors 自动停线——在线 例如:扫描(条码扫描器),视觉系统,与车辆并联的防错(不接箱)如压力垫,限位开关,夹具或模具,计数器,PLC 控制或扭矩工具(低扭矩,高扭矩,无扭矩;十字螺纹的角度检测仪),车库门 DEFECT PREVENTION - IN STATION (cannot assemble with defect) Examples : scanning with part lock prior to assembly (cannot continue to assemble), vision system with part lock prior to assembly 缺陷预防——在线(由于缺陷不能组装) 例如:在组装前扫描锁住零件(不能继续组装),在组装前用视觉系统锁住零件

MANUAL

X

X

MANUAL

X

X

MANUALຫໍສະໝຸດ PROBLEM DETECTION AT SOURCE 前道来源探测问题

X

X

7

MANUAL

X X X

X X

MANUAL

MANUAL

X

X

MANUAL

X X

X X

MANUAL

PROBLEM DETECTION POST PROCESSING 后道工序探测问题

6

2 1

AUTO

X

X

ERROR PROOFED - the defect cannot happen 验证错误——缺陷不可能发生

AUTO

X

X

J. Flores 251285842.xlsx

Last revised: June 27, 2011

Subsequent Line Stop In Station Operation随后的 停线 在线 操作

100%

Sampling 抽样

NO DETECTION OPPORTUNITY 没有探测几率

10 9

NOT LIKELY TO DETECT AT ANY STAGE 在任何阶段不可能探测

MANUAL

MANUAL

X

X

MANUAL

X X X

X X X

MANUAL

MANUAL

MANUAL

X

X

PROBLEM DETECTION AT SOURCE 前道来源探测问题

5

MANUAL

X

X

MANUAL

X

X

AUTO

X

X

PROBLEM DETECTION POST PROCESSING 后道工序探测问题

4

AUTO

X

X

MANUAL

X

X

X

MANUAL

X

X

PROBLEM DETECTION POST PROCESSING 后道工序探测问题

8

SINGLE SENSORY CHECK - 100% SUBSEQUENT OPERATION Examples : visual check OR touch, CARE line, functional test (without gauge, not automatic), verification station 单一的感官检查——100%后道操作 例如:目视检查或触摸,CARE线,功能性测试(无规则,不是自动的),检验工位 ATTRIBUTE GAUGING - SUBSEQUENT OPERATION Examples: go/no go, manual torque check, length of socket, click wrench, functional test (with gauge, not automatic), squeak & rattle track, water test inspection (100%) 属性测量——后道的操作 例如:放/不放(止通规),手工的扭矩检查,孔的长度,定值扳手,功能性测试(有规则,不是自动的),坏路检查,雨 淋测试(100%) VARIABLE GAUGING - PERIODIC Examples : torque audit - once/shift, body leak tester (BLT) 可变测量——周期性的 例如:转矩审核——每班一次,车身气密性检测仪(BLT) SINGLE SENSORY CHECK - 100% IN STATION Examples : visual check OR touch 单一的感官检查——100%在线 例如:目视检查或触摸 MULTIPLE VISUAL INSPECTIONS - first check is in station 多视觉检查——在线首件检查 DOUBLE SENSORY CHECK - 100% SUBSEQUENT OPERATION Examples : (visual AND tactile) visual with paint mark or visual with pull test 双重感官检查——100%后道操作 例如:(视觉和触觉)油漆色标的图像或推拉测试的图像 DATA RECORDING that notifies the operator of a discrepant part (pass/fail) without line lock-out 数据记录仪(可不通过线路锁定就可告知操作者这个差异零件(通过/未通过)) ATTRIBUTE GAUGING - IN STATION Examples: go/no go, manual torque check, length of socket, click wrench 属性测量——在线 例如:放/不放(止通规),手工的扭矩检查,孔的长度,定值扳手