连续退火炉分压比计算公式 气体含水量和露点

天然气脱水

天

然

气

脱

水

Copyright © 2007 华东理工大学石油加工所 All Rights Reserved

• 除TEG脱水装置外,四川还有与轻烃回收或氦气

六

分离装置配套的分子筛脱水装置、硅胶一分子筛

天

复合床天然气脱水装置在运行,干气含水量均在

然

5mg/rn3以下。这些固体吸附法通常在需深度脱

气 脱

气

脱

水

Copyright © 2007 华东理工大学石油加工所 All Rights Reserved

• 其中三甘醇(TEG)法是应用最广泛的方法,美国

的甘醇脱水装置中有85%使用TEG,美国各气田

六

正在运行的天然气三甘醇脱水装置达40,000多套.

天 • 分子筛常用于需要深度脱水的场合;

然 • 而CaCl2水溶液法则在边远、严寒地区使用。

须大于1,越大越易分离。

Copyright © 2007 华东理工大学石油加工所 All Rights Reserved

2. 吸附速率

• 吸附过程:

六

天 • 吸附组分由流体主体 → 固体颗粒外表面 → 固体

然

颗粒内表面 → 吸附

气 脱

• 吸附组分A外扩散速率:

水

dqA

d

ky p (YA

YAi )

然

衡,此时达到吸附速率和脱附速率相等的动态平

气

脱

衡。

水 • 平衡吸附量是吸附量的极限,其数值常用吸附等

温线表示。

Copyright © 2007 华东理工大学石油加工所 All Rights Reserved

• 单组分气体在固体表面的吸附

• Langmuir方程:固体表面均匀的单分子层吸附。 • BET方程:多分子层吸附。

退火炉露点温度控制及其对冷轧带钢质量的影响

退火炉露点温度控制及其对冷轧带钢质量的影响摘要:本文首先介绍了影响退火炉露点温度的主要因素及其控制方法,。

接着,探讨了露点温度控制对冷轧带钢质量的影响,包括晶粒尺寸、晶界清晰度、残余应力、变形度、化学成分和相变行为等方面。

进一步进行了实验设计和结果分析,最后,提出了退火炉露点温度控制的优化策略,以期提高退火炉的生产效率和材料质量,对冷轧连续退火行业具有重要的指导意义。

关键词:退火炉;露点温度控制;影响前言退火炉是一种常用的热处理设备,广泛应用于金属材料的加工和制造过程中。

在退火过程中,控制退火炉的露点温度是非常重要的,它直接影响着材料的质量和性能。

露点温度是指在一定的压力条件下,空气中的水蒸气开始凝结成液态水的温度。

在冷轧连续退火过程中,如果露点温度过高,会导致带钢表面产生氧化,进而影响材料的表面质量和性能[1]。

因此,准确控制退火炉的露点温度对于保证材料的质量和性能至关重要。

一、退火炉露点温度控制的方法(一)传统控制方法:传统的退火炉露点温度控制方法主要包括PID控制和模糊控制。

PID控制是通过调节加热功率和风速来控制炉内温度,从而间接控制露点温度。

模糊控制则是根据经验规则和模糊推理来调节加热功率和风速,以实现露点温度的控制。

(二)先进控制方法:先进的退火炉露点温度控制方法主要包括模型预测控制(MPC)和自适应控制。

MPC是通过建立数学模型来预测系统的动态响应,并根据预测结果进行控制。

自适应控制则是根据实时的系统状态和参数变化来调节控制器的参数,以实现露点温度的精确控制。

(三)露点温度传感器的选择和应用:选择合适的露点温度传感器对于退火炉露点温度的控制至关重要。

常用的露点温度传感器包括湿度传感器和红外线传感器。

湿度传感器通过测量气体中的湿度来间接计算露点温度,而红外线传感器则是通过测量气体中的水蒸气浓度来直接计算露点温度。

根据具体的应用需求和精度要求,选择合适的传感器进行应用。

二、退火炉露点温度控制对材料质量的影响2.1冷轧带钢性能与露点温度的关系首先,露点温度的控制可以影响材料的表面质量。

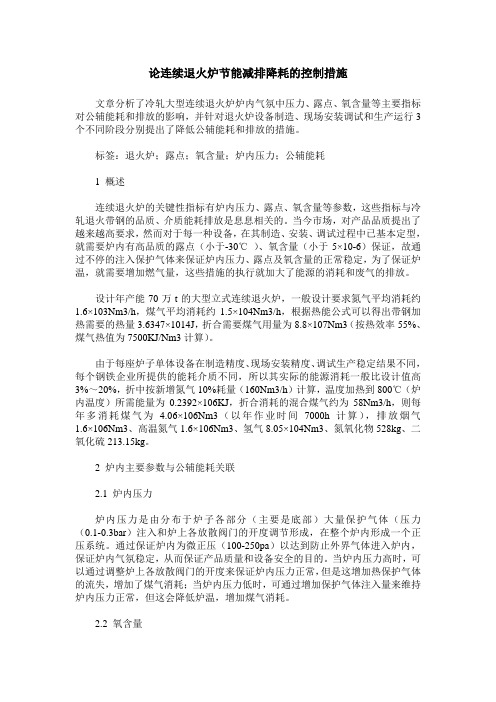

论连续退火炉节能减排降耗的控制措施

论连续退火炉节能减排降耗的控制措施文章分析了冷轧大型连续退火炉炉内气氛中压力、露点、氧含量等主要指标对公辅能耗和排放的影响,并针对退火炉设备制造、现场安装调试和生产运行3个不同阶段分别提出了降低公辅能耗和排放的措施。

标签:退火炉;露点;氧含量;炉内压力;公辅能耗1 概述连续退火炉的关键性指标有炉内压力、露点、氧含量等参数,这些指标与冷轧退火带钢的品质、介质能耗排放是息息相关的。

当今市场,对产品品质提出了越来越高要求,然而对于每一种设备,在其制造、安装、调试过程中已基本定型,就需要炉内有高品质的露点(小于-30℃)、氧含量(小于5×10-6)保证,故通过不停的注入保护气体来保证炉内压力、露点及氧含量的正常稳定,为了保证炉温,就需要增加燃气量,这些措施的执行就加大了能源的消耗和废气的排放。

设计年产能70万t的大型立式连续退火炉,一般设计要求氮气平均消耗约1.6×103Nm3/h,煤气平均消耗约1.5×104Nm3/h,根据热能公式可以得出带钢加热需要的热量3.6347×1014J,折合需要煤气用量为8.8×107Nm3(按热效率55%、煤气热值为7500KJ/Nm3计算)。

由于每座炉子单体设备在制造精度、现场安装精度、调试生产稳定结果不同,每个钢铁企业所提供的能耗介质不同,所以其实际的能源消耗一般比设计值高3%~20%,折中按新增氮气10%耗量(160Nm3/h)计算,温度加热到800℃(炉内温度)所需能量为0.2392×106KJ,折合消耗的混合煤气约为58Nm3/h,则每年多消耗煤气为 4.06×106Nm3(以年作业时间7000h计算),排放烟气1.6×106Nm3、高温氮气1.6×106Nm3、氢气8.05×104Nm3、氮氧化物528kg、二氧化硫213.15kg。

2 炉内主要参数与公辅能耗关联2.1 炉内压力炉内压力是由分布于炉子各部分(主要是底部)大量保护气体(压力(0.1-0.3bar)注入和炉上各放散阀门的开度调节形成,在整个炉内形成一个正压系统。

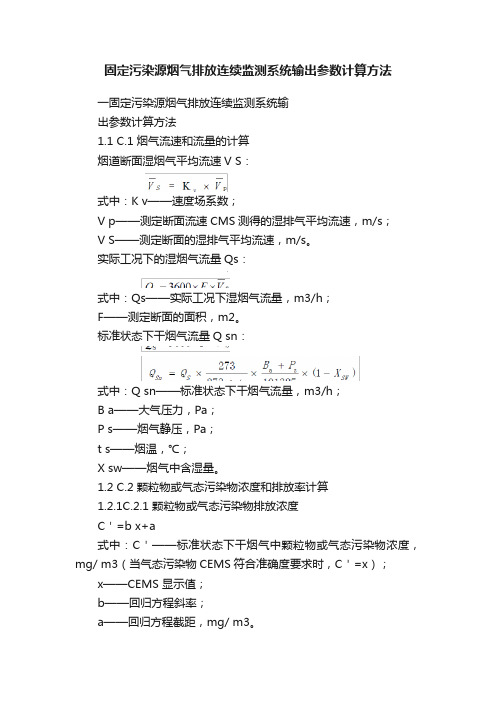

固定污染源烟气排放连续监测系统输出参数计算方法

固定污染源烟气排放连续监测系统输出参数计算方法一固定污染源烟气排放连续监测系统输出参数计算方法1.1 C.1 烟气流速和流量的计算烟道断面湿烟气平均流速V S:式中:K v——速度场系数;V p——测定断面流速CMS测得的湿排气平均流速,m/s;V S——测定断面的湿排气平均流速,m/s。

实际工况下的湿烟气流量Qs:式中:Qs——实际工况下湿烟气流量,m3/h;F——测定断面的面积,m2。

标准状态下干烟气流量Q sn:式中:Q sn——标准状态下干烟气流量,m3/h;B a——大气压力,Pa;P s——烟气静压,Pa;t s——烟温,℃;X sw——烟气中含湿量。

1.2 C.2 颗粒物或气态污染物浓度和排放率计算1.2.1C.2.1 颗粒物或气态污染物排放浓度C'=b x+a式中:C'——标准状态下干烟气中颗粒物或气态污染物浓度,mg/ m3(当气态污染物CEMS符合准确度要求时,C'=x);x——CEMS 显示值;b——回归方程斜率;a——回归方程截距,mg/ m3。

当气态污染物显示浓度单位为μmol/mol 时,SO2、NO 和NO2 换算为标准状态下mg/ m3的换算系数:SO2:1μmol/mol=64/22.4 mg/ m3NO:1μmol/mol=30/22.4 mg/ m3NO2:1μmol/mol=46/22.4 mg/ m31.2.2C.2.2 污染物干基浓度和湿基浓度转换式中:C d——污染物干基浓度,mg/m3(μmol/mol);C w——污染物湿基浓度,mg/m3(μmol/mol);X SW——烟气绝对湿度(又称水分含量)。

上式中干基浓度与湿基浓度的工况状态条件应相同;含氧量干/湿基浓度转换计算方法与上式相同。

1.2.3C.2.3没有安装转化炉同时测量烟气中的NO和NO2的CEMS系统氮氧化物(NO X)质量浓度以NO2计,其质量浓度按公式(C6)或(C7)计算:………………………………(C6)式中:C NOX——氮氧化物质量浓度,mg/m3;C NO——一氧化氮质量浓度,mg/m3;C NO2——二氧化氮质量浓度,mg/m3;M NO2——二氧化氮摩尔质量,g/mol;M NO——一氧化氮摩尔质量,g/mol。

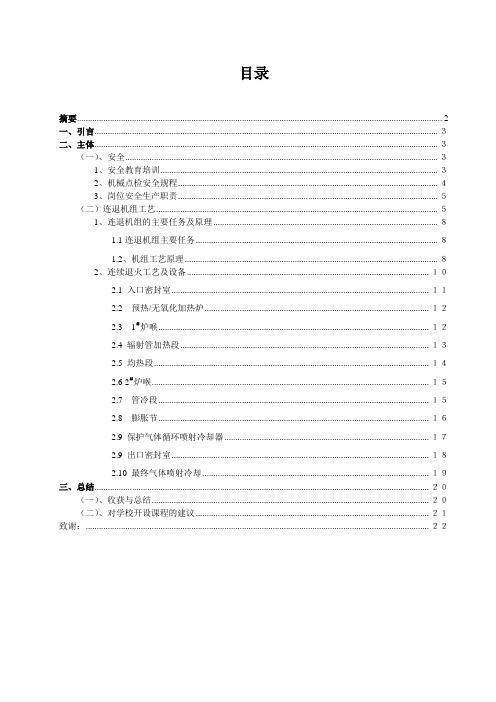

冷轧连续退火炉工艺论文资料

目录摘要 (2)一、引言............................................................................................................................................................ 3二、主体............................................................................................................................................................ 3(一)、安全.............................................................................................................................................. 31、安全教育培训.............................................................................................................................. 32、机械点检安全规程...................................................................................................................... 43、岗位安全生产职责...................................................................................................................... 5(二)连退机组工艺................................................................................................................................ 51、连退机组的主要任务及原理 ...................................................................................................... 81.1连退机组主要任务.............................................................................................................. 81.2、机组工艺原理................................................................................................................... 82、连续退火工艺及设备.............................................................................................................. 102.1 入口密封室..................................................................................................................... 112.2 预热/无氧化加热炉...................................................................................................... 122.3 1#炉喉........................................................................................................................... 122.4 辐射管加热段................................................................................................................. 132.5 均热段............................................................................................................................. 142.6 2#炉喉.............................................................................................................................. 152.7 管冷段........................................................................................................................... 152.8 膨胀节........................................................................................................................... 162.9 保护气体循环喷射冷却器 ............................................................................................. 172.9 出口密封室..................................................................................................................... 182.10 最终气体喷射冷却....................................................................................................... 19三、总结........................................................................................................................................................ 20(一)、收获与总结.............................................................................................................................. 20(二)、对学校开设课程的建议.......................................................................................................... 21致谢:............................................................................................................................................................ 22摘要:硅钢被誉为钢铁行业的“工艺品”,广泛的应用于各种电机和变压器的中心部件,其制造工艺复杂,装备总类多,设备自动化程度较高,生产过程困难,对各项指标的要求较高。

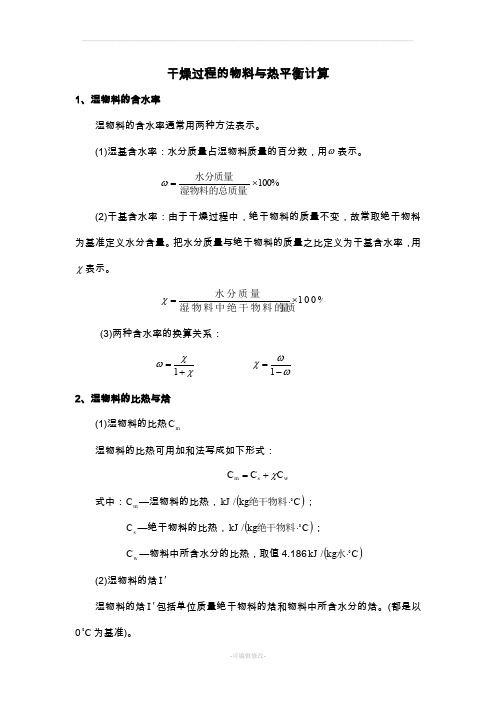

干燥过程的物料平衡与热平衡计算

干燥过程的物料与热平衡计算1、湿物料的含水率湿物料的含水率通常用两种方法表示。

(1)湿基含水率:水分质量占湿物料质量的百分数,用ω表示。

100%⨯=湿物料的总质量水分质量ω(2)干基含水率:由于干燥过程中,绝干物料的质量不变,故常取绝干物料为基准定义水分含量。

把水分质量与绝干物料的质量之比定义为干基含水率,用χ表示。

100%⨯=量湿物料中绝干物料的质水分质量χ(3)两种含水率的换算关系: χχω+=1 ωωχ-=1 2、湿物料的比热与焓(1)湿物料的比热m C湿物料的比热可用加和法写成如下形式:w s m C C C χ+=式中:m C —湿物料的比热,()C kg J ⋅绝干物料/k ; s C —绝干物料的比热,()C kg J ⋅绝干物料/k ; w C —物料中所含水分的比热,取值4.186()C kg J ⋅水/k (2)湿物料的焓I '湿物料的焓I '包括单位质量绝干物料的焓和物料中所含水分的焓。

(都是以0C 为基准)。

()θθχθχθm s w s C C C C I =+=+='186.4式中:θ为湿物料的温度,C 。

3、空气的焓I空气中的焓值是指空气中含有的总热量。

通常以干空气中的单位质量为基准称作比焓,工程中简称为焓。

它是指1kg 干空气的焓和它相对应的水蒸汽的焓的总和。

空气的焓值计算公式为:()χ1.88t 24901.01t I ++= 或()χχ2490t 1.881.01I ++=式中;I —空气(含湿)的焓,绝干空气kg/kg ;χ—空气的干基含湿量,绝干空气kg/kg ;1.01—干空气的平均定压比热,K ⋅kJ/kg ; 1.88—水蒸汽的定压比热,K ⋅kJ/kg ; 2490—0C 水的汽化潜热,kJ/kg 。

由上式可以看出,()t 1.881.01χ+是随温度变化的热量即显热。

而χ2490则是0C 时kg χ水的汽化潜热。

它是随含湿量而变化的,与温度无关,即“潜热”。

烟气露点计算及烟囱冷凝水量计算方法及结果

7 烟气露点计算及烟囱冷凝水量计算方法及结果7.1 烟气中水蒸汽露点温度的计算当已知烟气中的含湿量dg(g/kg 干烟气)时,可按下式计算烟气中的水蒸汽露点温度(水露点)t DP :1) 当dg=3.8g/kg ~160g/kg 时:t DP.O =]})/804(lg[21433.0{491.7]})/804(lg[21433.0{908.236dgP d dgP d g d gg g d g g +⋅+-+⋅+••ρρ, ℃;(7.1-1) 2) 当dg=61g/kg ~825g/kg 时t ’DP ·O =]})/804(lg[20974.0{4962.7]})/804(lg[20974.0{1.238dgP d dgP d g d gg g d gg +⋅+-+⋅+••ρρ , ℃;(7.1-2) 式中:Pg ——烟气的绝对压力, kPa ;dg ——烟气含湿量 g/kg 干烟气;ρg ——干烟气密度 kg/Nm 3。

7.2 烟气酸露点温度的计算a. 按燃煤成分为基准的计算方法燃煤锅炉的烟气酸露点按下述公式计算:t Dp =t Dp.o +n sp S05.1.)(31β ℃(7.2-1) 式中:t Dp.o ——烟气中纯水露点温度,按7.1确定。

S SP 。

——燃料折算硫分,%·g/kcal ,按可燃硫S c.ar 计算:S sP =S c.ar ×arnet Q .4182(7.2-1a) n ——指数,表征飞灰含量对酸露点影响的程度;n=αfly ·A sP 。

αfly ——飞灰份额,对煤粉炉αfly =0.8~0.9;A sP ——燃料折算灰分A sP =A ar ×ar net Q .4182 (7.2-1b) β——与炉膛出口过剩空气系数F α有关的参数,F α=1.2时β=121;F α=1.4~1.5时,β=129。

一般工程计算中可取β=125。

连续退火炉炉内露点温度高故障分析与控制

1 " 4 1 路 冷却水 主要 是川 来 对与炉 内直 接接 触 没备

期处 温状 态 l 损 坏 闭路 冷却水 泄漏 主要 足 南

寻找泄漏 点 ,这 样会导致 謦个 敞 处理时 『 H J 偏长 温度高事故 r l 1 .仅 寻找该泄漏点就牦费l 天时间

薹 l _ 、 = _ -

射 管泄 漏三 个方面 并指 出在连 续退 火炉炉内露点温度 高故 障处理 时采 用的传 统方法不仅 处理 时 间

长 ,影响 生产线产量 ,还增加 了备件 费用。文章 结合生产 实践研 究得 出了一套 高效的检测 方法及 控 制措施 生产 实践表 明,此 方法对管 式换 热器的泄漏和辐射 管泄漏 可以做 到在 线进行检测 和处理 ,

到炉1 人 】 ,包括 管式换 热 泄 漏和 闭路冷 却水泄 漏 ;

去,进 l f l j …观局部 岛温 ;= 址 燃 比参数设 小 碳变脆现 象 ,产生裂纹 一2 0 1 5  ̄ 1 i 3 月 ,加热段 l 2 … 现辐射管泄漏 导致炉内露点 温度商、 、

I ; 现渗 现为 气 巾的氧 ( J _ I j 炉『 大 】 的氢 气在高温 环境 合适 ,不 能满 足富氧燃烧 条件 ,导致辐 射管 } 卜 进 行化学反心 牛成 水,上 表现为辐射管_ 『 I I f 漏、

度 在连续 退火炉 中 ,露点 温度 的高低 代表着 氧化 性 的强弱 露点 温度越 高 ,炉 内氛 同巾水蒸 气 含量

就越 大 ,氧化 性 就越大 【 I I :生 产实践 表 明 :连 续退

炉 内露点 温度 高原 因分析

连续 退火 炉炉 内露 点温 度高 是 } { 1 丁' t J ’ , 1 人 】 白 : 接 或

公 司设计 ,牛产期 间炉 内填 充氮气 和 氢气 ( 2 %~ 5 %) 且处理 时 间较长 ,影响生 产线 产量 ,增 加 丁 备件 费