工业炼铝的生产方法

工业炼铝的方法

工业炼铝的方法

1炼铝概述

炼铝是把铝矿石加工成廉价的金属铝的过程,它也是当今工业的重要项目之一。

在当今的生活中,铝被广泛地用于制造许多工业品、家用品以及其他用途。

炼铝是当今大多数工业生产中最重要的过程之一,它有助于降低许多原材料的开销和成本,并具有可持续性和长期可操作性。

2炼铝原理

炼铝是一种流程,它利用天然的铝矿石在高温中熔解,使其分解成金属铝和各种氧化物。

在这种熔解过程中,酸性介质有助于分解铝矿石,使其释放金属铝。

熔解结束后,炼制的铝经过冷却,得到的金属铝可用于不同的用途,例如制造汽车零部件,构件,家具和电气设备等。

3炼铝过程

1.领料:在炼铝过程中,第一步是收集铝矿石和各种添加剂,包括助熔剂和固定剂等。

2.熔炼:在大型熔炉中,将矿石和添加剂熔融到固体液体,被称为“溶解液”。

3.汇浊:溶解液被通过大型反应器内的搅拌装置搅拌,形成汇浊液。

4.冷却:冷却汇浊液使其冷却并改变结晶状态,使其形成固体物质。

5.抽放:这些固体,即金属铝,经过一系列抽放,以便用于不同的目的。

4炼铝的好处

铝的炼制是一种长期成熟的生产过程,可以有效地减少原材料的成本和投资,减少环境污染,提供更高质量和性能的产品。

炼铝还有助于提高我国经济发展水平,改善国民的生活水平,消除贫困和落后现象。

铝的生产过程

铝的生产流程1、矿石提取氧化铝工艺从矿石提取氧化铝有多种方法,例如:拜耳法、碱石灰烧结法、拜耳-烧结联合法等。

拜耳法一直是生产氧化铝的主要方法,其产量约占全世界氧化铝总产量的95%左右。

70年代以来,对酸法的研究已有较大进展,但尚未在工业上应用。

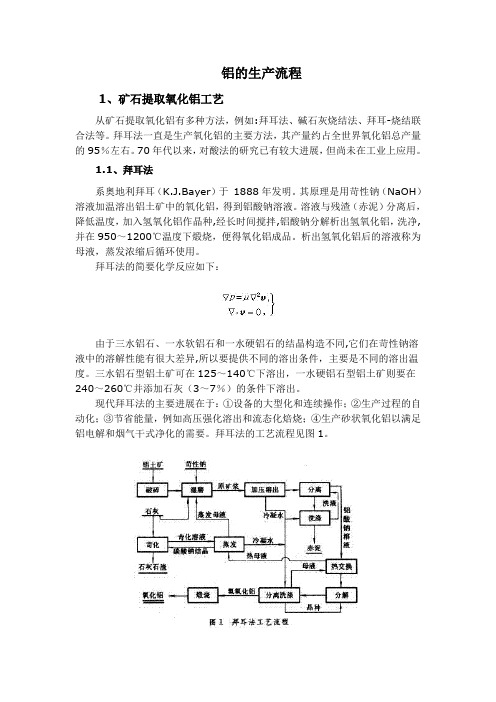

1.1、拜耳法系奥地利拜耳(K.J.Bayer)于1888年发明。

其原理是用苛性钠(NaOH)溶液加温溶出铝土矿中的氧化铝,得到铝酸钠溶液。

溶液与残渣(赤泥)分离后,降低温度,加入氢氧化铝作晶种,经长时间搅拌,铝酸钠分解析出氢氧化铝,洗净,并在950~1200℃温度下煅烧,便得氧化铝成品。

析出氢氧化铝后的溶液称为母液,蒸发浓缩后循环使用。

拜耳法的简要化学反应如下:由于三水铝石、一水软铝石和一水硬铝石的结晶构造不同,它们在苛性钠溶液中的溶解性能有很大差异,所以要提供不同的溶出条件,主要是不同的溶出温度。

三水铝石型铝土矿可在125~140℃下溶出,一水硬铝石型铝土矿则要在240~260℃并添加石灰(3~7%)的条件下溶出。

现代拜耳法的主要进展在于:①设备的大型化和连续操作;②生产过程的自动化;③节省能量,例如高压强化溶出和流态化焙烧;④生产砂状氧化铝以满足铝电解和烟气干式净化的需要。

拜耳法的工艺流程见图1。

拜耳法的优点主要是流程简单、投资省和能耗较低,最低者每吨氧化铝的能耗仅3×106千卡左右,碱耗一般为100公斤左右(以Na2CO3计)。

拜耳法生产的经济效果决定于铝土矿的质量,主要是矿石中的SiO2含量,通常以矿石的铝硅比,即矿石中的Al2O3与SiO2含量的重量比来表示。

因为在拜耳法的溶出过程中,SiO2转变成方钠石型的水合铝硅酸钠(Na2O·Al2O3·1.7SiO2·nH2O),随同赤泥排出。

矿石中每公斤SiO2大约要造成1公斤Al2O3和0.8公斤NaOH的损失。

铝土矿的铝硅比越低,拜耳法的经济效果越差。

直到70年代后期,拜耳法所处理的铝土矿的铝硅比均大于7~8。

电解铝冶炼工艺流程简介

电解铝冶炼工艺介绍

一、电解铝的基本原理和工艺过程

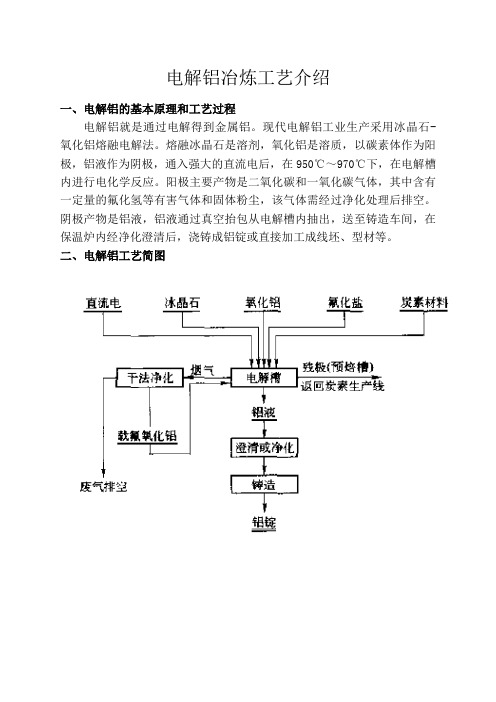

电解铝就是通过电解得到金属铝。

现代电解铝工业生产采用冰晶石-氧化铝熔融电解法。

熔融冰晶石是溶剂,氧化铝是溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950℃~970℃下,在电解槽内进行电化学反应。

阳极主要产物是二氧化碳和一氧化碳气体,其中含有一定量的氟化氢等有害气体和固体粉尘,该气体需经过净化处理后排空。

阴极产物是铝液,铝液通过真空抬包从电解槽内抽出,送至铸造车间,在保温炉内经净化澄清后,浇铸成铝锭或直接加工成线坯、型材等。

二、电解铝工艺简图。

铝锭制作的工艺流程

铝锭制作的工艺流程铝是一种常见的金属材料,它具有轻、硬、耐腐蚀等特点,因此被广泛用于工业制造、建筑、航空航天等领域。

铝锭是铝的原始材料,它是通过一系列的工艺流程制作而成。

本文将介绍铝锭制作的工艺流程及其相关技术。

一、铝锭制作的原料准备铝锭的原料主要是铝土矿石,其主要成分是氧化铝和硅酸盐。

在铝土矿石中,氧化铝的含量一般在40%~60%之间,硅酸盐的含量在10%~35%之间。

同时,铝土矿石中还含有一定量的氧化物、硫化物和氟化物等。

炼铝用石灰石一般为粉末状的,一般用含石灰石10~30%的成分,加人炼铝熔炼单元的氧化铝电解炉的电解槽中,带入氧化铝熔体的氟化钙颗粒,扩散氟化氢气体。

氧化铝生产工艺,通常是将铝土矿石经破碎、砂磨、脱铁、析铝、水溶解、结晶、干燥,再经氧化铝泥等工序制得含铝量较高的物料,再经改质加工成制程所需要的不同产品,,铝土矿石的绝大部分都经炼铝厂工艺处理后得氧化铝,少数的转化成铝酸铝。

用氢氧化钠法制氟化铝,用氢氧化铵法制氯氟合铝,不仅提高了氟化物的利用率,而且通过这种方法得到的氟化铝纯度更高,提高了铝生产的体系化。

二、铝锭熔炼的工艺流程铝锭的熔炼是将铝土矿石中的氧化铝和硅酸盐等成分提炼出来,制成纯净的铝金属。

铝锭的熔炼工艺流程主要包括以下几个步骤:(一)矿石的破碎和磨砂首先需要将铝土矿石进行破碎和磨砂处理,将原料矿石中的氧化铝和硅酸盐等成分破碎颗粒化,以便更好地进行后续的提炼工作。

(二)还原提炼将破碎后的铝土矿石放入电炉或高炉中,通过高温还原的方式,将氧化铝还原成金属铝。

在这个过程中,需要加入还原剂如焦炭、木炭等,并控制好温度和还原气氛,从而使氧化铝和硅酸盐等成分得到提炼分离。

(三)电解抽提通过电解的方式,将还原后的金属铝进行抽提分离,得到纯净的铝金属液。

这个过程中需要用到电解槽和相应的电解液,通过外加电流,使金属铝离子在电解液中被还原成铝金属,并沉积在阴极上。

(四)铸型成型将电解得到的铝金属液倒入铸型中,进行成型冷却。

铝的工业制法

铝的工业制法一、引言铝是一种常见的金属元素,在工业生产中有着广泛的应用。

铝具有良好的导电性和导热性,同时也具有优异的耐腐蚀性能和轻质高强度等优点,因此在航空、汽车、建筑等领域都有着重要的地位。

本文将介绍铝的工业制法。

二、铝的提取方法1. 氧化铝法氧化铝法是目前最常用的工业提取方法。

该方法首先将铝矾土或黏土等含铝矿石粉碎成细粉,然后加入氢氟酸或硫酸等酸性物质进行浸出,得到含有氧化铝的溶液。

接下来,在溶液中加入碳粉或其他还原剂,并进行电解反应,经过几个小时至几十个小时后,就可以得到纯度较高的金属铝。

2. 碳还原法碳还原法是另一种常用的工业提取方法。

该方法首先将含有氧化铁和氧化铜等杂质较多的含铝矿石粉末与焦炭混合,并在高温下进行还原反应。

在还原反应过程中,氧化铝被还原成铝金属,并与焦炭发生化学反应生成一定量的一氧化碳和二氧化碳等气体。

最后,通过冷却和分离等工艺步骤,就可以得到纯度较高的金属铝。

三、铝的精炼方法虽然经过提取后得到的铝已经具有一定的纯度,但是在工业生产中需要更高纯度的铝材料。

因此,需要进一步进行精炼。

常用的精炼方法有以下两种:1. 氩气冷却法氩气冷却法是一种常用的高纯度铝制备方法。

该方法首先将提取出来的铝材料加热至液态状态,然后通过喷射氩气等惰性气体进行快速冷却。

在快速冷却过程中,杂质元素会被挤出并沉淀在底部,从而得到更高纯度的铝材料。

2. 碱金属电解法碱金属电解法是另一种常用的高纯度铝制备方法。

该方法首先将含有少量杂质元素的铝材料加入到碱性电解液中,然后进行电解反应。

在电解过程中,杂质元素会被还原成金属或形成氢气等产物,从而得到更高纯度的铝材料。

四、结论本文介绍了铝的工业制法,包括提取方法和精炼方法。

氧化铝法和碳还原法是两种常用的提取方法,而氩气冷却法和碱金属电解法是常用的精炼方法。

这些工艺技术的不断改进和发展,将进一步推动铝材料在各个领域的应用。

最简单的炼铝方法

最简单的炼铝方法

1、冶炼铝应用电解法,:以纯净的氧化铝为原料采用电解制铝,因纯净的氧化铝熔点高(约2045℃),很难熔化,所以工业上都用熔化的冰晶石(Na3AlF6)作熔剂,使氧化铝在1000℃左右溶解在液态的冰晶石中,成为冰晶石和氧化铝的熔融体,然后在电解槽中,用碳块作阴阳两极,进行电解。

化学方程式:2 Al2O3 =通电= 4 Al + 3 O2 ↑

2、目前工业生产原铝的唯一方法是霍尔-埃鲁铝电解法。

由美国的霍尔和法国的埃鲁于1886年发明。

霍尔-埃鲁铝电解法是以氧化铝为原料、冰晶石(Na3AlF6)为熔剂组成的电解质,在950-970℃的条件下通过电解的方法使电解质熔体中的氧化铝分解为铝和氧,铝在碳阴极以液相形式析出,氧在碳阳极上以二氧化碳气体的形式逸出。

每生产一吨原铝,可产生1.5吨的二氧化碳,

综合耗电在15000kwh左右。

3、工业铝电解槽大体上可以分为侧插阳极自焙槽、上插阳极自焙槽和预焙阳极槽三类。

由于自焙槽技术在电解过程中电耗高、并且不利于对环境的保护,所以自焙槽技术正在被逐渐淘汰。

必要时可以对电解得到的原铝进行精炼得到高纯铝。

工业上以铝土矿为原料生产铝的流程

工业上以铝土矿为原料生产铝的流程1.铝土矿首先需要进行破碎,以便更容易提取铝。

Aluminum ore needs to be crushed first in order to extract aluminum more easily.2.接下来,将破碎的铝土矿送入磨矿设备进行细磨。

Next, the crushed aluminum ore is sent to the grinding equipment for fine grinding.3.细磨后的铝土矿被送入浮选机进行选矿。

The finely ground aluminum ore is sent to the flotation machine for ore dressing.4.浮选后的铝土矿浆液要经过过滤、干燥等工艺处理。

The flotation concentrate of aluminum ore needs to undergo processes such as filtration and drying.5.过滤后的铝土矿精矿要送入铝冶炼厂作为原料。

The filtered aluminum ore concentrate is sent to the aluminum smelter as raw material.6.在铝冶炼厂,铝土矿精矿首先要经过还原冶炼制取氧化铝。

In the aluminum smelter, the aluminum ore concentrate needs to be reduced and smelted to produce alumina.7.制取的氧化铝经过电解制铝制成铝锭。

The produced alumina is electrolyzed to produce aluminum ingots.8.铝锭可以进一步进行轧制、拉丝等加工制成铝材。

Aluminum ingots can be further processed into aluminum materials through rolling and drawing.9.经过多道工序处理,铝材可以制成不同规格、形状的产品。

工业冶炼铝的原理

工业冶炼铝的原理铝是一种轻质、耐腐蚀、导电、导热性能良好的金属,广泛应用于航空、汽车、建筑等领域。

工业冶炼铝是通过将铝的氧化物还原为金属铝的过程。

本文将详细介绍工业冶炼铝的基本原理。

1. 铝的氧化物铝主要存在于自然界中的氧化物形式,最常见的是氧化铝(Al2O3),也被称为赤铁矾。

氧化铝是一种白色固体,具有较高的熔点和硬度。

2. 工业冶炼铝的过程工业冶炼铝的过程主要包括以下几个步骤:制取氧化铝、制取金属铝、电解精炼。

2.1 制取氧化铝制取氧化铝的方法有多种,其中最常用的是巴氏法和贝耳法。

2.1.1 巴氏法巴氏法是通过将氧化铝矿石与氢氟酸反应制取氟铝酸盐,再将氟铝酸盐加热分解得到氧化铝。

具体步骤如下:1.破碎矿石:将氧化铝矿石经过破碎、磨粉等工艺处理,使其达到一定颗粒度要求。

2.酸浸:将破碎后的矿石与稀盐酸反应,使氧化铝与盐酸生成氯铝酸盐溶液。

3.沉淀:在氯铝酸盐溶液中加入氟化氢,生成氟铝酸盐沉淀。

4.分解:将氟铝酸盐沉淀加热分解,得到氧化铝。

2.1.2 贝耳法贝耳法是通过将氧化铝矿石与碳素反应制取金属铝和一氧化碳。

具体步骤如下:1.破碎矿石:将氧化铝矿石经过破碎、磨粉等工艺处理,使其达到一定颗粒度要求。

2.还原:将破碎后的矿石与焦炭(含有高纯度的碳素)一起放入电炉中进行高温还原反应,生成金属铝和一氧化碳。

3.分离:通过物理方法,将金属铝和一氧化碳分离。

2.2 制取金属铝制取金属铝的方法有多种,其中最常用的是电解法。

2.2.1 电解法电解法是通过在电解槽中加入氧化铝溶液,通过电解反应将氧化铝还原为金属铝。

具体步骤如下:1.准备电解槽:将电解槽分为阳极和阴极两个区域,阳极由碳素材料制成,阴极由金属铝制成。

2.加入电解质:在电解槽中加入氟化铝等电解质,以提高电解液的导电性。

3.加热电解液:将电解槽中的电解液加热至高温,以提高电解反应的速率。

4.通电:将电解槽连接到直流电源,使阳极和阴极之间形成电流。

通过电解反应,氧化铝被还原为金属铝,在阴极上沉积。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工业炼铝的生产方法

主要原理是霍尔-埃鲁铝电解法:以纯净的氧化铝为原料采用电解制铝,因纯净的氧化铝熔点高(约2045℃),很难熔化,所以工业上都用熔化的冰晶石(Na3AlF6)作熔剂,使氧化铝在1000℃左右溶解在液态的冰晶石中,成为冰晶石和氧化铝的熔融体,然后在电解槽中,用碳块作阴阳两极,进行电解。

全面介绍如下:

《铝的生产加工》

铝在生产过程中有四个环节构成一个完整的产业链:铝矿石开采-氧化铝制取-电解铝冶炼-铝加工生产。

一般而言,两吨铝矿石生产一吨氧化铝;两吨氧化铝生产一吨电解铝。

(一)氧化铝的生产方法

迄今为止,已经提出了很多从铝矿石或其它含铝原料中提取氧化铝的方法。

由于技术和经济方面的原因,有些方法已被淘汰,有些还处于试验研究阶段。

已提出的氧化铝生产方法可归纳为四类,即碱法、酸法、酸碱联合法与热法。

目前用于大规模工业生产的只有碱法。

铝土矿是世界上最重要的铝矿资源,其次是明矾石、霞石、粘土等。

目前世界氧化铝工业,除俄罗斯利用霞石生产部分氧化铝外,几乎世界上所有的氧化铝都是用铝土矿为原料生产的。

铝土矿是一种主要由三水铝石、一水软铝石或一水硬铝石组成的矿石。

到目前为止,我国可用于氧化铝生产的铝土矿资源全部为一水硬铝石型铝土矿。

铝土矿中氧化铝的含量变化很大,低的仅约30%,高的可达70%以上。

铝土矿中所含的化学成分除氧化铝外,主要杂质是氧化硅、氧化铁和氧化钛。

此外,还含有少量或微量的钙和镁的碳酸盐、钾、钠、钒、铬、锌、磷、镓、钪、硫等元素的化合物及有机物等。

其中镓在铝土矿中含量虽少,但在氧化铝生产过程中会逐渐在循环母液中积累,从而可以有效地回收,成为生产镓的主要来源。

衡量铝土矿优劣的主要指标之一是铝土矿中氧化铝含量和氧化硅含量的比值,俗称铝硅比。

用碱法生产氧化铝时,是用碱(NaOH或Na2CO3)处理铝矿石,使矿石中的氧化铝转变成铝酸钠溶液。

矿石中的铁、钛等杂质和绝大部分的硅则成为不溶解的化合物。

将不溶解的残渣(赤泥)与溶液分离,经洗涤后弃去或进行综合处理,以回收其中的有用组分。

纯净的铝酸钠溶液即可分解析出氢氧化铝,经分离、洗涤后进行煅烧,便获得氧化铝产品。

分解母液则循环使用来处理另一批矿石。

碱法生产氧化铝有拜耳法、烧结法以及拜耳--烧结联合法等多种流程。

拜耳法是由奥地利化学家拜耳(K·J·Bayer)于1889~1892年发明的一种从铝土矿中提取氧化铝的方法。

一百多年来在工艺技术方面已经有了许多改进,但基本原理并未发生变化。

为纪念拜耳这一伟大贡献,该方法一直沿用拜耳法这一名称。

拜耳法包括两个主要过程。

首先是在一定条件下氧化铝自铝土矿中的溶出(氧化铝工业习惯使用的术语,即浸出。

以下同)过程,然后是氢氧化铝自过饱和的铝酸钠溶中水解析出的过程,这就是拜耳提出的两项专利。

拜耳法的实质就是以湿法冶金的方法,从铝土矿中提取氧化铝。

在拜耳法氧化铝生产过程中,含硅矿物会引起Al2O3和Na2O的损失。

在拜耳法流程中,铝土矿经破碎后,和石灰、循环母液一起进入湿磨,制成合格矿浆。

矿浆经预脱硅之后预热至溶出温度进行溶出。

溶出后的矿浆再经过自蒸发降温后进入稀释及赤泥(溶出后的固相残渣)的沉降分离工序。

自蒸发过程产生的二次汽用于矿浆的前期预热。

沉降分离后,赤泥经洗涤进入赤泥堆场,而分离出的粗液(含有固体浮游物的铝酸钠溶液,以下同)送往叶滤。

粗液通过叶滤除去绝大部分浮游物后称为精液。

精液进入分解工序经晶种分解得到氢氧化铝。

分解出的氢氧化铝经分级和分离洗涤后,一部分作为晶种返回晶种分解工序,另一部分经焙烧得到氧化铝产品。

晶种分解后分离出的分解母液经蒸发返回溶出工序,形成闭路循环。

氢氧化铝经焙烧后得到氧化铝。

不同类型的铝土矿所需要的溶出条件差别很大。

三水铝石型铝土矿在105℃的条件下就可以较好地溶出,一水软铝石型铝土矿在200℃的溶出温度下就可以有较快的溶出速度,而一水硬铝石型铝土矿必须在高于240℃的温度下进行溶出,其典型的工业溶出温度为260℃。

溶出时间不低于60分钟。

拜耳法用于处理高铝硅比的铝土矿,流程简单,产品质量高,其经济效果远比其它方法为好。

用于处理易溶出的三水铝石型铝土矿时,优点更是突出。

目前,全世界生产的氧化铝和氢氧化铝,90%以上是用拜耳法生产的。

由于中国铝土矿资源的特殊性,目前中国大约50%的氧化铝是由拜耳法生产的。

将拜耳法和烧结法二者联合起来的流程称之为联合法生产工艺流程。

联合法又可分为并联联合法、串联联合法与混联联合法。

采用什么方法生产氧化铝,主要是由铝土矿的品位(即矿石的铝硅比)来决定的。

从一般技术和经济的观点看,矿石铝硅比为3左右通常选用烧结法;铝硅比高于10的矿石可以采用拜耳法;当铝土矿的品位处于二者之间时,可采用联合法处理,以充分发挥拜耳法和烧结法各自的优点,达到较好的技术经济指标。

目前全球氧化铝年产量在5500万吨左右,我国的氧化铝产量约为680万吨。

(二)原铝、铝合金及铝材的生产方法

目前工业生产原铝的唯一方法是霍尔-埃鲁铝电解法。

由美国的霍尔和法国的埃鲁于1886年发明。

霍尔-埃鲁铝电解法是以氧化铝为原料、冰晶石(Na3AlF6)为熔剂组成的电解质,在950-970℃的条件下通过电解的方法使电解质熔体中的氧化铝分解为铝和氧,铝在碳阴极以液相形式析出,氧在碳阳极上以二氧化碳气体的形式逸出。

每生产一吨原铝,可产生1.5吨的二氧化碳,综合耗电在15000kwh左右。

工业铝电解槽大体上可以分为侧插阳极自焙槽、上插阳极自焙槽和预焙阳极槽三类。

由于自焙槽技术在电解过程中电耗高、并且不利于对环境的保护,所以自焙槽技术正在被逐渐淘汰。

目前全球原铝年产量约为2800万吨,我国的原铝年产量约为700万吨。

必要时可以对电解得到的原铝进行精炼得到高纯铝。

目前的铝合金生产方法主要以熔配法为主。

由于铝及其合金具有优良的可加工性能,所以通过锻、铸、轧、冲、压等方法生产板、带、箔、管、线等型材。