ANSYS 作业

上机实例练习ANSYS.

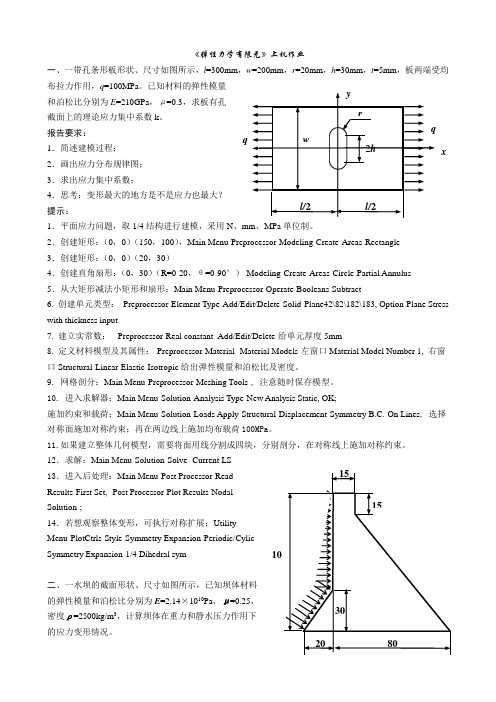

《弹性力学有限元》上机作业一、一带孔条形板形状、尺寸如图所示,l=300mm,w=200mm,r=20mm,h=30mm,t=5mm,板两端受均布拉力作用,q=100MPa。

已知材料的弹性模量和泊松比分别为E=210GPa,μ=0.3,求板有孔截面上的理论应力集中系数k。

报告要求:1.简述建模过程;2.画出应力分布规律图;3.求出应力集中系数;4.思考:变形最大的地方是不是应力也最大?提示:1.平面应力问题,取1/4结构进行建模,采用N、mm、MPa单位制。

2.创建矩形:(0,0)(150,100),Main Menu-Preprocessor-Modeling-Create-Areas-Rectangle-3.创建矩形:(0,0)(20,30)4.创建直角扇形:(0,30)(R=0-20,θ=0-90°)-Modeling-Create-Areas-Circle-Partial Annulus5.从大矩形减法小矩形和扇形:Main Menu-Preprocessor-Operate-Booleans-Subtract6. 创建单元类型:-Preprocessor-Element Type-Add/Edit/Delete-Solid-Plane42\82\182\183, Option-Plane Stress with thickness input7. 建立实常数:-Preprocessor-Real constant- Add/Edit/Delete-给单元厚度5mm8. 定义材料模型及其属性:-Preprocessor-Material- Material Models-左窗口Material Model Number 1, 右窗口Structural-Linear-Elastic-Isotropic给出弹性模量和泊松比及密度。

9. 网格剖分:Main Menu-Preprocessor-Meshing Tools-, 注意随时保存模型。

ANSYS设计大作业

ansys课程设计第一题(平面问题):如图所示零件,所受均布力载荷为q,分析在该作用力下的零件的形变和应力状况,本题简化为二维平面问题进行静力分析,零件材料为Q235。

一.前处理步骤一创建几何实体模型1.创建图形。

Main Menu>Preprocessor>Modeling>Create>Keypoints >in Active CS输入节点1(0,0) 2(0,150) 3(150,150) 4(300,150) 5(300,86) 6(130,86)点ok. Main Menu>Preprocessor>Modeling>Create>Lines>Lines >in Active CS用光标点1,2点,2,3点,3,4点,4,5点,5,6点连成直结,点Apply;连完点“OK”Main Menu>Preprocessor>Modeling>Create>Areas>Arbitrary >By lines步骤二进行单元属性定义1定义单元类型。

Main Menu>Proprocessor>Element Type >Add/Edit/Delete弹出对话框中后,点“Add”。

双弹出对话框,选“Solid”和“8 node 42”,点“OK”,退回到前一个对话框。

2.设置单元选项点“Element Type”对话框中的“Options”K3 处选:Plans strs (表示选平面应力单元没有厚度)K5处选:Nodal stree(表示需要额外输出单元节点应力) K6处选:No extra output.3.定义材料属性Main Menu>Proprocessor>Material Props>Material Models. 弹出对话框,双击Structural>Liner>Elastic>Isotropic。

ANSYS第一次作业

ANSYS有限元分析第一次大作业班级:08机械汽车姓名:高若珲学号:20087814解:1. 设定已知量、未知量。

设AB、BC、CD、DE、EF、FG、AG、AF、BF、BE、CE杆的单元刚度矩阵分别为K1、K2、K3、K4、K5、K6、K7、K8、K9、K10、K11。

设A、B、C、D、E、F、G点在x、y方向的位移分别为:Uax、Uay、Ubx、Uby、Ucx、Ucy、Udx、Udy、Uex、Uey、Ufx、Ufy、Ugx、Ugy。

设AB、BC、CD、DE、EF、FG、AG、AF、BF、BE、CE杆相对于x轴的角度为:r1、r2、r3、r4、r5、r6、r7、r8、r9、r10、r11。

设A、B、C、D、E、F、G点在x、y方向的外力分别为Fax、Fay、Fbx、Fby、Fcx、Fcy、Fdx、Fdy、Fex、Fey、Ffx、Ffy、Fgx、Fgy。

设AB、BC、CD、DE、EF、FG、AG、AF、BF、BE、CE杆的长度分别为:L1、L2、L3、L4、L5、L6、L7、L8、L9、L10、L11。

设AB、BC、CD、DE、EF、FG、AG、AF、BF、BE、CE杆的内力分别为:F1、F2、F3、F4、F5、F6、F7、F8、F9、F10、F11。

设弹性模量为E、表面积为A。

2.根据题目列出已知量。

210/=NE⨯108m42=⨯10A-8mUax=0、Uay=0、Ugy=0。

Fbx=4KN、Fby=0、Fcx=5KN、Fcy=0、Fdx=6、Fdy=0、Fex=0、Fey=0、Ffx=0、Ffy=0、Fgx=0。

r1=pi/2、r2=pi/2、r3=pi/2、r4=arcsin(-2/sqrt(5))、5=arcsin(-2/sqrt(5))、r6=arcsin(-2/sqrt(5))、r7=-pi、r8=pi/4、r9=-pi、r10=arcsin(2/sqrt(5))、r11=-pi。

ansys有限元分析作业经典案例

工程软件应用及设计实习报告实习时间:一.实习目的:1.熟悉工程软件在实际应用中具体的操作流程与方法,同时结合所学知识对理论内容进行实际性的操作.2.培养我们动手实践能力,将理论知识同实际相结合的能力,提高大家的综合能力,便于以后就业及实际应用.3.工程软件的应用是对课本所学知识的拓展与延伸,对我们专业课的学习有很大的提高,也是对我们进一步的拔高与锻炼. 二.实习内容(一)用ANSYS软件进行输气管道的有限元建模与分析计算分析模型如图1所示承受内压:1.0e8 PaR1=0.3R2=0.5管道材料参数:弹性模量E=200Gpa;泊松比v=0.26.图1受均匀内压的输气管道计算分析模型(截面图)题目解释:由于管道沿长度方向的尺寸远远大于管道的直径,在计算过程中忽略管道的断面效应,认为在其方向上无应变产生.然后根据结构的对称性,只要分析其中1/4即可.此外,需注意分析过程中的单位统一.操作步骤1.定义工作文件名和工作标题1.定义工作文件名.执行Utility Menu-File→Chang Jobname-3070611062,单击OK按钮.2.定义工作标题.执行Utility Menu-File→Change Tile-chentengfei3070611062,单击OK 按钮.3.更改目录.执行Utility Menu-File→change the working directory –D/chen2.定义单元类型和材料属性1.设置计算类型ANSYS Main Menu: Preferences →select Structural →OK2.选择单元类型.执行ANSYS Main Menu→Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 8node 82 →applyAdd/Edit/Delete →Add →select Solid Brick 8node 185 →OKOptions…→select K3: Plane strain →OK→Close如图2所示,选择OK接受单元类型并关闭对话框.图23.设置材料属性.执行Main Menu→Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic,在EX框中输入2e11,在PRXY框中输入0.26,如图3所示,选择OK并关闭对话框.图33.创建几何模型1. 选择ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS →依次输入四个点的坐标:input:1(0.3,0),2(0.5,0),3(0,0.5),4(0,0.3) →OK2. 生成管道截面.ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Spherical →ANSYS Main Menu: Preprocessor →Modeling →Create →Lines →In Active Coord →依次连接1,2,3,4点→OK 如图4图4Preprocessor →Modeling →Create →Areas →Arbitrary →By Lines →依次拾取四条边→OK →ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Cartesian 如图5图53.拉伸成3维实体模型Preprocessor →Modeling→operate→areas→along normal输入2,如图6所示图64.生成有限元网格Preprocessor →Meshing →Mesh Tool→V olumes Mesh→Tet→Free,.采用自由网格划分单元.执行Main Menu-Preprocessor-Meshing-Mesh-V olume-Free,弹出一个拾取框,拾取实体,单击OK按钮.生成的网格如图7所示.图75.施加载荷并求解1.施加约束条件.执行Main Menu-Solution-Apply-Structural-Displacement-On Areas,弹出一个拾取框,拾取前平面,单击OK按钮,弹出如图8所示的对话框,选择“U Y”选项,单击OK按钮.图8同理,执行Main Menu-Solution-Apply-Structural-Displacement-On Areas,弹出一个拾取框,拾取左平面,单击OK按钮,弹出如图8所示的对话框,选择“U X”选项,单击OK按钮.2.施加载荷.执行Main Menu-Solution-Apply-Structural-Pressure-On Areas,弹出一个拾取框,拾取内表面,单击OK按钮,弹出如图10所示对话框,如图所示输入数据1e8,单击OK按钮.如图9所示.生成结构如图10图9图103.求解.执行Main Menu-Solution-Solve-Current LS,弹出一个提示框.浏览后执行file-close,单击OK按钮开始求解运算.出现一个【Solution is done】对话框是单击close按钮完成求解运算.6.显示结果1.显示变形形状.执行Main Menu-General Posproc-Plot Results-Deformed Shape,弹出如图11所示的对话框.选择“Def+underformed”单选按钮,单击OK按钮.生成结果如图12所示.图11图122.列出节点的结果.执行Main Menu-General Posproc-List Results-Nodal Solution,弹出如图13所示的对话框.设置好后点击OK按钮.生成如图14所示的结果图13图143.浏览节点上的V on Mises应力值.执行Main Menu-General Posproc-Plot Results-Contour Plot-Nodal Solu,弹出如图15所示对话框.设置好后单击OK按钮,生成结果如图16所示.图15图167.以扩展方式显示计算结果1.设置扩展模式.执行Utility Menu-Plotctrls-Style-Symmetry Expansion,弹出如图17所示对话框.选中“1/4 Dihedral Sym”单选按钮,单击OK按钮,生成结果如图18所示.图17图182.以等值线方式显示.执行Utility Menu-Plotctrls-Device Options,弹出如图19所示对话框,生成结果如图20所示.图19图20结果分析通过图18可以看出,在分析过程中的最大变形量为418E-03m,最大的应力为994E+08Pa,最小应力为257E+09Pa.应力在内表面比较大,所以在生产中应加强内表面材料的强度.。

Ansys第一次大作业

目录一、题目描述 (2)二、问题分析 (2)1、结构说明 (2)2、已知条件 (2)3、求解方法 (3)三、求解过程 (3)1、求解整体刚度矩阵 (3)2、列出刚度方程 (3)3、求解刚度方程 (4)四、结果说明 (4)1、各节点位移和受力列表 (4)2、结构各单元内力图 (5)五、作业总结 (5)1、题目分析总结 (5)2、题目结果验证 (5)备注 (7)1、求解单元刚度矩阵的MATLAB程序: (7)2、求解整体刚度矩阵的MATLAB程序: (8)3、解刚度方程的MATLAB程序: (9)4、求解各点位移和支座反力的ANSYS程序。

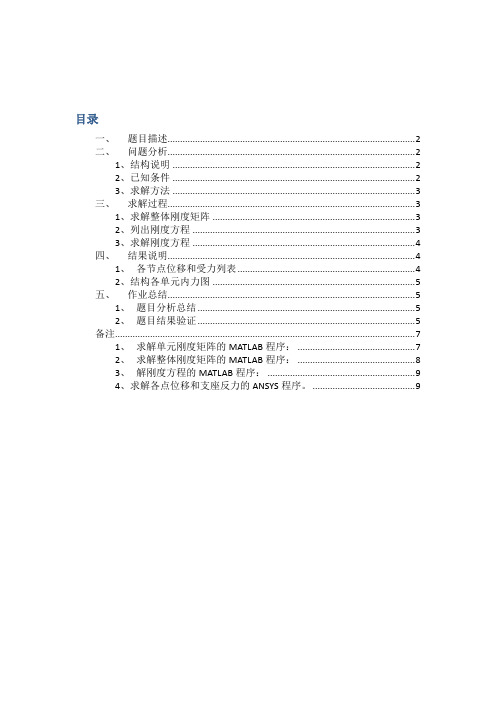

(9)一、 题目描述根据结构的受力示意图,求出各节点的位移和支座反力。

以下结构单元参数均取,杆件截面积为,, 。

图1-1 结构示意图二、 问题分析1、结构说明这是求解平面桁架结构的平衡问题,在结构中有包括水平杆和倾斜杆,在这个过程中先将本题中的结构离散化,其中有8个节点和13个单元节点编号如图1-1所示,单元编号由其两端的节点编号组成。

单元结构尺寸列表如下。

2、已知条件单元结构尺寸表杆单元 i 点 j 点 长度 倾角 12 1 2 2 0 1 0 16 1 6 26.6 23 2 3 2 0 1 0 26261901876 54 32 128 2 8 4534 3 4 2 0 1 038 3 8 2 90 0 145 4 5 2 0 1 047 4 7 1 90 0 148 4 8 31557 5 7 333.468 6 8 26.678 7 8 333.43、求解方法解题的基本思路是根据单元的参数和平面桁架的刚度矩阵,写出各单元的刚度矩阵,然后整合进整体刚度矩阵,引入边界条件后得到整体刚度矩阵方程,解这个方程就可以得到各节点的位移和受力情况。

在进行后处理,利用结构力学的知识可以得到各单元的内力图。

下面就按照这种解题思路进行求解。

三、求解过程1、求解整体刚度矩阵已知平面桁架元的单元刚度矩阵是:有这个刚度矩阵可以算出各单元的刚度矩阵。

研究生ansys大作业

工程图学大作业学号:姓名:按图1尺寸建立轴承座的实体模型(因结构和载荷的对称性,只建立了一半模型),尽量采用六面体网格划分轴承座的单元,径向力P1=100N,轴向均布压力载荷P2=20N。

要求按小论文格式写:(1)建模过程。

简单叙述;(2)网格划分。

简单叙述,列出分割后的实体图和网格图,并说明单元和节点数;(3)加载过程。

详细叙述加载部位和加载过程(附图);(4)计算结果。

列出米塞斯等效应力、第一主应力和变形图,并进行强度分析;(5)学习体会(孔到两边线距离均为15mm)(一)、建模过程1、生成轴承座底板首先按照题目所给的数据操作生成矩形块;P1 P2再生成圆柱体,并且沿着X轴方向复制生成另一个对称的圆柱体;最后,拾取矩形块作为母体,再拾取两个圆柱体,进行体相减操作,从而生成轴承座底板,结果如下图所示:2、生成支撑部分把坐标系移到轴承座底板的右顶角处,生成一个长宽高分别为30、15、35的矩形块;再把坐标系移动到刚生成的矩形块右上角,并且沿Y轴按逆时针方向旋转900,生成一个半径为30的1/4圆;再把坐标系移动到最前边的圆心处,再分别生成一个半径为17、高度为22和一个半径为20、高度为3的两个圆,然后进行两次体相减操作,减去辆圆柱体,从而生成支撑部分,结果如下图所示::3、合并重合的关键点执行Main Menu>Preprocessor>Numbering Ctrls>Merge Items命令,弹出Merge Coincident or Equivalently Defined Items对话框,在Label后面的选择框中选择Keypoints,单击OK按钮。

4、生成肋板先合并重合的关键点,然后打开点编号控制器,通过创建关键点来创建一个三角形面,再向右拉伸3个单位,最后的生成结果如下图所示:5、通过镜像操作生成全部轴承座模型,粘接所有体,结果如下图所示:6、粘接所有体执行Main Menu>Preprocessor>Modeling>Operate>Booleans>Glue>V olumes 命令,弹出Glue V olumes拾取框,单击Pick All按钮。

ansys作业

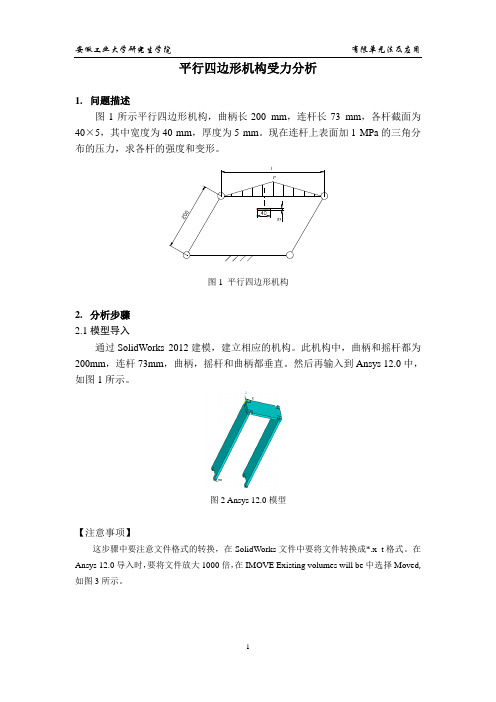

平行四边形机构受力分析1.问题描述图1所示平行四边形机构,曲柄长200 mm,连杆长73 mm,各杆截面为40×5,其中宽度为40 mm,厚度为5 mm。

现在连杆上表面加1 MPa的三角分布的压力,求各杆的强度和变形。

图1平行四边形机构2.分析步骤2.1模型导入通过SolidWorks 2012建模,建立相应的机构。

此机构中,曲柄和摇杆都为200mm,连杆73mm,曲柄,摇杆和曲柄都垂直。

然后再输入到Ansys 12.0中,如图1所示。

图2Ansys 12.0模型【注意事项】这步骤中要注意文件格式的转换,在SolidWorks文件中要将文件转换成*.x_t格式。

在Ansys 12.0导入时,要将文件放大1000倍,在IMOVE Existing volumes will be中选择Moved,如图3所示。

图3设置放大倍数2.2定义单元类型及材料属性(1)定义单元类型:在Library of Element Types对话框中,在左右列表中分别选择Structural Solid和Brick8node185选项,单击OK。

(2)定义材料属性:在Linear Isotropic Material Properties for Material Number 1对话框中,在EX和PRXY文本框中分别输入2e5和0.3,在MU文本框中输入0.2。

退出菜单。

2.3分割模型便于划分单元,分析精确,故将模型划分。

2.3.1分割曲柄和摇杆由于曲柄和摇杆模型相同,故这里只介绍曲柄模型的分割。

如图4所示。

图4分割曲柄模型【注意事项】曲柄有两个耳环,耳环分别与圆柱销接触,故这里将两个耳环与曲柄整体模型分割开来。

由于曲柄模型中与机架相接触,也存在耳环,不便于划分网格,故也将分割开来。

2.3.2分割连杆连杆的分割和曲柄的分割相同,也将耳环与连杆整体分割开来,如图5所示。

图5分割连杆2.4划分网格2.4.1划分曲柄和摇杆网格由于曲柄和摇杆模型相同,故这里只介绍曲柄模型网格的划分。

ansys作业

分析目的:在生活中我们经常会看到各种各样的输气管道,有的输气管道里面装的气体是有毒气体,有的输气管道里面装的是高温物体,管道里面的气体是一定不能被泄露的一旦泄露讲造成巨大的灾难,特别是在夏天,当气温升高,气管里面的气压增大,很容易造成安全隐患,所以,我们有必有对气管的安全问题进行分析,坚决保证输气管道的安全。

、材料参数:弹性模量:E=200GPa;泊松比:v=0.26;结构参数:外径:R1=0.6m;内径:R2=0.4m;壁厚:T=0.2m;边界条件:输气管在使用的时候气管内部受到载荷:P=1MPa的压强,气管一般不运动,不考虑位移情况。

5、加载求解1、选择main menu→analysis type→new analysis命令,出现new analysis对话框,选择分析类型为static2、通过lines命令,显示所有线段3、选择unitity menu→select→entities命令,出现select entities对话框,在第一个下拉菜单中选择lines,在第二个下拉菜单中选择by num/pick,在第三栏中选择fromfull,单击ok按钮,出现select lines拾取菜单,用鼠标在ansys显示窗口选择编号为l3、l6、l10、l12的线段。

4、选择utility menu→select→entities命令,出现select entities对话框,在第一个菜单中选择nodes在第二个下拉菜单中选择attached to,在第三栏中选择lines,all,在第四栏中选择from full。

5、选择main menu→solution→define loads→apply→structual→pressure→on nodes命令,出现apply pres on nodes拾取菜单,如图,单击pick all按钮,出现applypres onnodes对话框,进行设置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

*********大学焊接结构及断裂分析大作业(有限元分析)——应力集中系数计算班级:教师:教授学生:学号:时间:一、背景介绍实际生产的构件,绝大多数不是界面均匀而无变化的光滑体,往往存在截面的急剧变化,由于缺口的存在,在静载荷作用下,缺口截面上的应力状态将发生变化,产生“缺口效应”,从而影响金属材料的力学性能。

研究缺口试样在弹性状态下的应力分布,在一薄板边缘开缺口,并且承受拉应力σ作用,当板材处于弹性范围时,缺口界面上的应力如图1所示。

其应力分布式不均匀的,在缺口根部产生应力集中,其最大应力取决于缺口的几何参数(形状、深度、角度及根部曲率半径),以根部曲率半径影响最大,缺口越尖锐,应力越大。

图1 薄板缺口拉伸时弹性状态下的应力分布缺口引起的应力集中程度通常用应力集中系数K t表示,K t定义为缺口净截面上的最大应力σmax与平均应力σ之比,即K t=σmax σ平均应力σ有两种定义:一种是净面积应力,为缺口净截面上的名义应力,如图2中的A-A截面;二为毛面积应力,为构建无缺口时的应力,图2中B-B截面。

图2 平均应力模型K t值与材料性质无关,只决定于缺口的几何尺寸。

基于此研究在不同曲率半径下的应力集中系数的变化情况。

计算时,选择哪个截面将对K t大小有一定的影响,通常净面积应力计算结果偏小,毛面积应力计算结果偏大,比较保守。

文献[4]中介绍了一种通过路径积分计算许用平均应力的方法。

二、题目概况薄板尺寸如图3所示,选取长80mm、宽20mm、厚度为5mm的Q235薄板,在一边开一3mm宽,4mm深的缺口,缺口尖端曲率半径ρ分别取0.25mm、0.5mm、1.0mm、1.5mm,使用ANSYS建模计算不同曲率半径时的应力集中系数。

图3 构件尺寸图三、ANSYS有限元分析经典的ANSYS分析流程可以分为以下几步骤:问题的描述→建立几何模型→定义材料属性→定义单元类型→定义单元实常数→划分网格→设置边界条件→求解→后处理→结果分析。

3.1 问题分析因为沿Z轴的尺寸小于其他两个轴的尺寸,薄板的中面为平面,其所受外力,包括体力均平行于中面Oxy面内,并沿厚度方向Oz不变。

而且薄板的两个表面不受外力作用,因此该问题可以看成二维平面问题去解决,能够满足计算要求。

但是为了使得计算具有普适性、计算结果更具准确性,选取三维实体模型进行有限元分析并获得计算结果,与二维实体模型的结果进行对比。

对三维实体模型的分析做主要的陈述。

3.2 建立几何模型建立需要的几何模型,ANSYS除了能够利用自带的功能建立模型,同时也能够与其他CAD系统进行连接,进而直接导入实体模型。

该处选择利用solidworks三维建模,按照图3所示构件尺寸图建立实体模型,保存为“***.x_t”类型文件。

模型的导入:(1)使用solidworks软件绘制并保存好文件后,打开ANSYS软件执行File>Import>PARA命令,选择相应的文件,CAD模型便自动导入到ANSYS中,(2)显示实体:执行Plot Ctrls>Style>Solid Model Facets>normal Facting,结果如图4所示。

图4 ANSYS三维实体模型3.3 定义材料属性由于在ANSYS中没有固定的单位制,但是所有的参数单位必须统一起来,因此执行Main Menu>Preprocessor>Modeling>Check Geom>KP distance命令,选择侧面上的两节点测量板宽,显示宽度为0.02,可知此时单位统一为国际单位制,对输入的材料参数进行单位换算。

实例中材料选择为Q235,设置材料的参数:弹性模量E=2.11×1011Pa,泊松比μ=0.33,材料密度ρ=7.858×103kg/m3。

执行:Main Menu>Preprocessor>Material Props>Material Models命令,弹出Define Material Model Behavior 对话框。

执行:Structural>Linear>Elastic>Isotropic/Density分别输入弹性模量以及泊松比/密度如图5所示。

3.4 定义单元类型执行:Main Menu>Preprocessor>Element Type>Add/Edit/Dele命令,弹出Element Type 对话框,单击Add按钮,弹出Library of Element Type 对话框,选择Solid 单元,选中SOLID185单元,如图6所示。

3.5 定义单元实常数由于选择的是实体Solid单元,不设置单元实常数。

3.6 网格划分网格划分是建模中非常重要的一个环节,网格划分的好坏将直接影响到计算结果的准确性和精度。

对于应力集中处网格划分的密一些。

ANSYS主要包括四种网格划分方法:自由划分、映射划分、扫略划分和自适应分网,在本报告中选择使用映射分网的方法。

在使用工作平面切割实体模型后,执行Main Menu: Preprocessor>Meshing>Mesh Tool>(Size Controls) lines>Set拾取两条直边,点击OK弹出Element Size on pick Lines对话框,在NDIV处输入分割份数,如图7所示,然后执行:Apply>Mesh: Areas, Shape: Quad, Mapped>Mesh>Pick All (in Picking Menu) >Close( the Mesh Tool window),完成网格的划分,如图8所示。

图5 材料属性的定义图6 单元类型的选择图7 mesh tool 工具条进行网格参数设计图8 ρ=0.25时的网格划分3.7 设置边界条件在定义边界约束条件时,需要考虑材料的屈服强度,Q235钢的屈服强度δs=235Mpa,选取构件的安全系数为1.3,因此给薄板一端施加P=175.37Mpa的拉力,另外一端固定约束。

执行:Main Menu: Solution>Define Loads>Apply>Structural>Displacement>on Areas 弹出Apply U,ROT on Areas施加约束全约束选择ALL DOF,如图9所示。

执行:Main Menu: Solution>Define Loads>Apply>Structural>Pressure>On Areas,弹出Apply PRES on areas对话框,在V ALUE Load PRES value 中输入-175.37E6。

加载完成后使用箭头显示所加载的载荷,执行:PlotCtrls>Symbols…在打开的对话框里,选择Show pres and convect as复选框为Arrows, 至此,加载过程结束。

结果如图10所图9 约束加载操作图10约束加载示意3.8 求解及后处理求解的工作主要在求解模块(SOLUTION)中进行。

执行Main Menu :Solution>Solve>Current LS命令,进行求解运算。

执行Main Menu:General Postproc>plot Result命令,选择对应选项。

即可显示变形前后的构件图,如图11所示。

图11 加载前后构件变形执行Main Menu:General Postproc>Plot Result>Contour Plot>Nodal Solu命令,打开Contour Nodal Solution Data对话框,执行Nodal Solution>Stress>von Mises stress 命令,显示米塞斯等效应力图如图12所示。

图12 构件当量应力云图3.9 后处理及结果分析完成计算后,通过ANSYS的后处理模块来查看计算得到的结果。

从图12中得知,缺口处应力最大,且在该区域有明显的应力集中现象,缺口根部应力最大,且最大应力为σmax=1.40×109Pa,并且远离缺口,应力逐渐减小,并趋于均匀。

采用路径积分的方式计算净截面上的平均应力。

通过后处理中的路径处理进行操作,执行Main Menu:General Postproc>Path Operations>Define Path>By Nodes弹出图形选择对话框,依次选取两点(一点为缺口根部应力最大处,一点为另一边对应的一点),点击确认弹出“By Nodes”对话框,如图13所示,输入路径名称。

图13 按节点定义路径执行General Postproc>Path Operations>Map onto Path命令,弹出图14所示对话框,选择要映射的结果项“von Mises SEQV”,即可显示定义的路径并命名为“stress1”。

图14 映射数据到路径执行General Postproc>Path Operations>Plot Path Item>On Graph命令,选择要显示应力分布“stress1”,即可得到到应力分布,如图15。

图15 路径上的应力分布对图15所示的应力曲线进行路径积分,然后将积分值除以路径长度即可得净截面面积上的名义应力分布。

执行General Postproc>Path Operations>integrate命令,弹出图16积分选项设置对话框,按照图示进行设置,命名结果为”P-SEQV”,单击“OK”。

图16 积分选项设置显示路径上的应力积分,执行General Postproc>Path Operations>Plot Path Item>On Graph,弹出对话框,只选择“P-SEQV”,即可得到路径上的应力积分,如图17所示。

图17 路径上的应力积分从图中得到,曲线的峰值为3.177969×106Pa,因此可得名义应力:σ0=∫σdss=3.177969×1061.6×10−2=1.986×108Pa因此可以得到在缺口尖端曲率半径为ρ=0.25mm时的集中系数:K t=σmaxσ=1.40×1091.986×108=7.0493四、曲率半径为0.5、1.0、1.5mm时的计算按照上述操作流程,得到曲率半径ρ=0.5、1.0、1.5mm时的结果。

4.1 ρ=0.5mm时的结果ρ=0.5时,图18所示为变形图,图19所示为结构当量云图。