汽车车身结构防锈设计规范

普通乘用车白车身防腐结构设计指导规范

The guideline of structure design of sedan body in white for anticorrosion普通乘用车白车身防腐结构设计指导规范团体标准中国汽车工程学会 发 布 XXXX-XX-XX 发布XXXX-XX-XX 实施T/CSAE 92-2018ICS 43. 040. 60T 40(报批稿)在提交反馈意见时,请将您知道的该标准所涉必要专利信息连同支持性文件一并附上。

IT/CSAE92 - 2018目 次前言 (III)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)3.1 白车身 (1)3.2 开启件 (1)3.3 腰线 (1)3.4 折边胶 (1)3.5 点焊密封胶 (2)3.6 焊缝密封胶 (2)3.7 电泳涂装 (2)3.8 防锈蜡 (2)4 白车身防腐蚀结构设计 (2)4.1 设计内容 (2)4.2 设计准则 (3)4.2.1 内腔结构设计 (3)4.2.1.1 电泳结构设计 (3)4.2.1.2 排液结构设计 (4)4.2.1.3 排气结构设计 (5)4.2.2 密封结构设计 (5)4.2.2.1 白车身常见密封形式与典型部位,见表2; (5)4.2.2.2 闭合件密封 (6)4.2.2.3 车身密封 (7)4.2.3 设计示例 (9)附录A (资料性附录)电泳涂装特性 (10)1 开孔直径与电泳涂装 (10)2 板间距与电泳涂装 (10)3 开孔间距与电泳涂装 (11)4 多层板结构 (11)5 孔位布置与电泳涂装 (12)T/CSAE 92 - 2018附录B (资料性附录)结构设计示例 (13)1 车底门槛 (13)1.1电泳 (13)1.2 排液、排气 (14)1.3 密封 (16)1.4 门槛、前地板区域的抗石击涂层(PVC)设计 (16)IIT/CSAE 92 - 2018前 言本标准按照GB/T 1.1-2009给出的规则起草。

某皮卡车身防腐分析及结构设计

36ANHUI METALLURGY2019年第2期某皮卡车身防腐分析及结构设计朱纪成(安徽江淮汽车集团股份有限公司)随着消费水平的提升,消费者对汽车要求越来越高。

汽车不仅仅是一种交通工具,除了外观要美观,还需要向消费者提供生命保障,即安全性能要求高。

腐蚀由于与安全、耐久密切相关,处理不好可能会直接影响原车的寿命、使用性能、外观装饰性。

本文以某皮卡车为基础介绍了车身锈蚀的原因,提出了车身结构防腐基本设计方法,有效降低了车身腐蚀的结构设计风险,为白车身防腐结构设计提供指导与参考。

近些年来,国内外汽车行业出现了因为腐蚀问题而引起的汽车召回和投诉事件,给汽车厂商造成较大损失,汽车的防腐蚀受到了业内更多的关注。

车身作为载体为其他专业零件提供安装点,结构复杂,几百个零件焊接成一个整体,出现腐蚀问题后,特别是严重的腐蚀后,难于维修,更换成本较高,若锈蚀区域在安装点附近,将导致安装点失效。

车身不像其他的专业零件只需换装零件即可,所以车身的防腐设计及防锈处理就显得尤为重要,车身防腐性能成为决定车身使用寿命的重要指标。

车身的耐腐蚀涉及产品的定位、钢板选材、涂装工艺技术及发展、涂料的质量性能与研发,同时也与车身的结构设计密切相关。

设计合理的车身结构,将有益于制造过程中防腐措施的实施,从而获得较好的防腐性能。

本文讲述了车身锈蚀机理,并对车身容易引起腐蚀的原因进行分析,提出了车身结构防腐的基本设计思想和具体方法,有效地降低了车身腐蚀的设计风险。

1车身锈蚀原因分析车身以金属材料为主,金属的主要成分是铁,铁的化学性质比较活泼,在潮湿的空气中易锈蚀。

空气中含有水分和氧气使铁与之发生氧化反应,生成氧化铁,即铁锈。

铁生锈的化学式为:铁被氧化成氢氧化亚铁:2Fe+2H2O=2Fe (OH)2(1)氢氧化亚铁继续被氧化成氢氧化铁:4Fe (OH)2+2H2O+O2=4Fe(OH)3(2)氢氧化铁在空气中脱水,生成氧化铁,即铁锈:2Fe(OH)3=Fe2O3+3H2O (3)铁锈是一种疏松的棕红色物质,它不像铁那么坚硬,很容易脱落。

汽车车身防腐蚀设计

车辆工程技术46车辆技术0 引言 目前人们对于汽车涂层的耐腐蚀性要求超过汽车的正常使用寿命,并且在复杂环境条件下,车身的保用期应超过十年的时间,同时不出现穿孔腐蚀的现象。

车身的防腐蚀设计是提高防腐蚀能力的重点内容,其关系到其他防腐蚀措施的实际效果。

在设计过程中,设计人员需要保证车身结构可以有效避免腐蚀物质渗入或者大量积累在重要部位的缝隙、封闭结构内部等位置。

1 车身腐蚀的常见原因 造成车身腐蚀问题的因素有很多,大体可分成防腐蚀措施不合理、防腐蚀措施失效和防腐蚀措施自动失效等。

(1)对于防腐蚀措施不合理造成的车身腐蚀问题,主要是指由于结构设计和工艺设计的不合理。

通过设计修正和工艺优化等方法能够有效减缓防腐蚀问题,或者消除此类原因。

(2)其次是防腐蚀措施失效造成的车身腐蚀问题,失效主要是指人为损坏或受到环境的影响而造成被迫损坏的一种措施。

包括能够避免或避免难度较大的防腐蚀措施失效。

(3)最后是防腐蚀措施的自动失效造成的车身腐蚀问题,主要是由于防腐蚀措施对车身的保护已经达到了措施的极限效果,进而出现缓慢失效的现象,经过长时间的使用而彻底失去防腐蚀功效。

通敌此问题也是不能很好避免的。

2 汽车车身防腐蚀工艺措施 (1)涂胶防腐。

利用涂胶防腐措施能够针对车身本身材料和结构存在的问题进行有效弥补。

一般情况下,人们使用的涂胶材料有拇指胶、膨胀胶、玻璃密封胶等。

将其均匀的涂抹在车身钣金层表面区域和结构间隙中,来起到一个隔绝外界腐蚀介质的作用。

以拇指胶为例,其主要是对车身结构设计中存在的钣金构件连接位置的缺口进行有效充填和弥补,进而实现防腐蚀效果。

其次、膨胀胶主要利用在空腔隔断密封操作中,根据空腔的类型,设计出具相匹配的预成型产品,并且通过涂装高温烘烤后发生膨胀变形,进而将预设空腔充分的填满。

膨胀胶有效增强了汽车整体的NVH性能水平、密封效果以及防腐蚀性能。

并且针对无妨彻底消除的电磁屏蔽大空腔结构,利用膨胀胶防腐蚀是一个很好的选择。

汽车车身密封及防腐设计介绍

汽车车身密封及防腐设计介绍车身防腐性能是决定车身使用寿命的重要指标。

由于车身在行驶中经常受到高速石子的撞击,还经历潮湿和酸碱环境,要使整车满足设计任务书的要求,必须要分析车身各个部件在使用中的腐蚀风险,从结构设计和材料选择开始,确保防腐材料在整车(白车身)零部件上的可实施性。

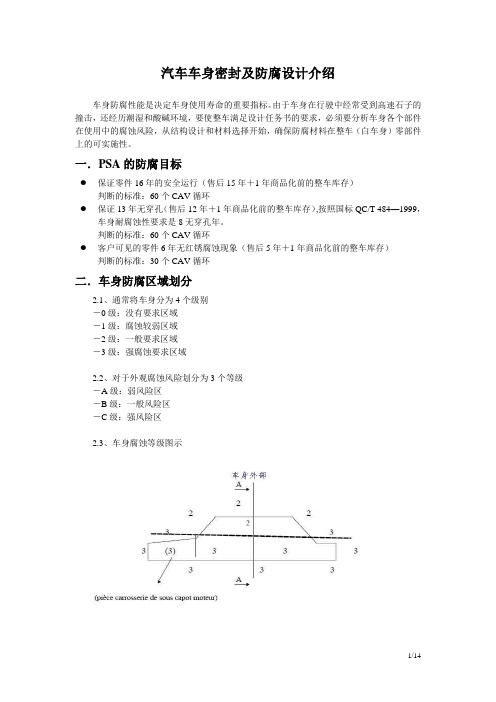

一.PSA的防腐目标●保证零件16年的安全运行(售后15年+1年商品化前的整车库存)判断的标准:60个CAV循环●保证13年无穿孔(售后12年+1年商品化前的整车库存),按照国标QC/T 484—1999,车身耐腐蚀性要求是8无穿孔年。

判断的标准:60个CAV循环●客户可见的零件6年无红锈腐蚀现象(售后5年+1年商品化前的整车库存)判断的标准:30个CAV循环二.车身防腐区域划分2.1、通常将车身分为4个级别-0级:没有要求区域-1级:腐蚀较弱区域-2级:一般要求区域-3级:强腐蚀要求区域2.2、对于外观腐蚀风险划分为3个等级-A级:弱风险区-B级:一般风险区-C级:强风险区2.3、车身腐蚀等级图示部件说明要求等级涂层镀锌层电泳层抗石击Ⅰ-地板部件1-前地板总成:K2B-地板:-横梁:-外(前,前闭板)-侧围内部-通道/横梁加强板:侧围外部侧围内部-通道:333310/1010/100/010/100/010/101515/R8/R15/R8/R15OONONO/N2-后地板总成:K2C-地板:-横梁:-侧围内部-侧围外部-纵梁:-加强板:-外部-侧围内部3133310/100/010/1010/1010/100/01581515/R158NNNONNⅡ-风窗挡板:K3A-挡板: 3 10/10 10 NO:有抗石击要求N:无抗石击要求三.防腐密封定义3.1、通用涂层定义:防腐原理:以牺牲性材料保护钢板。

试验证明:10um/10um的双面镀锌钢板暴露在大气中,5年才出现红锈,而0.7的裸板暴露在大气中是3年穿孔。

根据镀锌工艺,镀锌分为热镀锌(G)和电镀锌(EZ),电镀锌成本高于热镀锌,通常G10/10的防腐效果等同于EZ7.5/7.5。

汽车防腐设计

车身侵蚀直接关系着汽车的外观和利用寿命,是汽车制造和侵蚀防护的重点研究课题之一,国内的整车防腐设计和检测还处于起步时期,本文从结构、材料和制造工艺三方面重点介绍了提高汽车车身防腐性能的方法,并指出了汽车车身防腐技术以后的研究方向。

文/ 张菊香上海公共汽车质保实验室随着汽车工业的快速进展,汽车车身侵蚀已经成为人们日趋关注的问题。

汽车车身侵蚀能够分为外观侵蚀,结构侵蚀和穿孔侵蚀。

外观侵蚀指车身外观损伤和锈蚀,直接阻碍汽车美观和顾客中意度;结构侵蚀指车身结构件发生侵蚀,直接阻碍汽车平安性和利用寿命;穿孔侵蚀指汽车内腔或接缝处由于防腐能力薄弱,侵蚀介质容易堆积致使车身锈穿,严峻阻碍汽车外观和利用寿命,央视曝光的汽车侵蚀问题就属于汽车车身穿孔侵蚀。

目前国内的整车防腐设计和检测还处于起步时期,如何通过优化结构、材料和制造工艺的设计以保证整车防腐质量是各汽车公司研究的重点。

汽车设计的防腐方法结构设计汽车设计工程师在结构强度等方面具有专门好的设计能力,而往往忽略了结构对车身防侵蚀性能的阻碍,可是很多侵蚀生锈问题都是由不合理的结构设计造成的,因此在车身设计时期应重点考虑:(1)接缝设计汽车车身由金属钢板拼焊而成,拼焊裂缝本身确实是涂装的薄弱部位,而且水,泥污等侵蚀介质容易在裂缝堆积,致使金属钢板迅速侵蚀。

因此在设计时需注意开口依照汽车行驶方向,朝向水等侵蚀介质难以进入的方向,如图“接缝开口设计示用意”所示;结构设计中注意尽可能利用整块钢板冲压,减少裂缝。

车身接缝设计还要充分考虑后续涂装,密封,注蜡的匹配性,因此接缝设计是一个综合考虑的结果。

(2)空腔设计车身空腔对增加汽车强度和减少汽车重量都超级重要,空腔的位置、形状和密封性不仅直接阻碍车身的电泳、喷蜡和涂胶等工序,而且不合理的空腔设计会造成排气排水不顺畅,产生电泳盲区和酸、碱残留,产生侵蚀,严峻时会致使穿孔侵蚀,因此空腔设计应合理布局空腔位置,以提高电泳、注蜡等防腐工艺的可实施性,便于后续涂胶密封,不仅能够隔间外界侵蚀介质,幸免侵蚀,而且能够达到汽车减噪成效。

【长城标准】QCC JT112—2009整车防锈技术条件

5 车架防锈要求

车架防锈要求见表2

序号 1 2 3

检测项目 车架腐蚀穿孔或因腐蚀导致 的车架断裂等结构破坏现象

车架表面出现可视锈迹 涂层耐盐雾性

表2 车架防锈要求 低端市场要求

≥10年

≥2年 NSS≥800h

高端市场要求 ≥10年 ≥3年

NSS≥800h

检验标准 8.1 8.1 8.2

4

涂层耐水性

5

镀锌

NSS试验120h保护等 白锈;NSS试验240h

8.7

级≥9级

保护等级≥9级

零部件设计师可

6

达克罗

NSS试验480h保护等 NSS试验720h保护等

根据零部件重要

级≥9级

级≥9级

8.7

度和设计寿命自

CASS试验72h保护等 CASS试验72h保护等

行选择表面处理

7

镀铬

级≥9级

级≥9级

8.8

方式

I

Q/CC JT112—2009

前言

本标准是对Q/CC JT112—2008《整车防锈技术条件》的修订。 本标准与 Q/CC JT112-2008 相比,主要变化如下: —— “目次”中:

a) 去掉了“8 整车喷蜡防护”; b) “9检验方法”更改为“8检验标准”。 ——“1 范围”中:“本标准主要适用于出口欧盟市场的车辆,也适用于销往其他腐蚀比较严重的 国家(或地区)的车辆。在国内销售或销往其他腐蚀比较轻的国家(或地区)的车辆,主要执 行 QC/T 484-1999 和 QC/T 625-1999 的要求,也可以参考本标准的部分要求。”更改为“本标 准适用于长城汽车所有车型”。 ——“2 规范性引用文件”中: a) 去掉了“GB/T 8013.1-2007”; b)去掉了“GB/T 8013.2-2007”; C)去掉了“GB/T 20854-2007”。 ——“3 术语和定义”中: 去掉了“无铬化预处理”。 ——“4 车身防锈要求”中: a) 去掉了“4.1~4.7 的全部内容”; b) 增加了“表1”; ——“5 车架防锈要求”中: a) 去掉了“5.1~5.4 的全部内容”; b) 增加了“表2”; ——“7 零部件防锈要求”中: a) “以下要求适用于可视零部件,不可视零部件应达到 QC/T 484-1999 和 QC/T 625-1999 的 相关要求”更改为“以下要求适用于一般可视金属零部件。不可视零部件和易损件可参考 QC/T 484-1999 和 QC/T 625-1999 标准的相关要求,由零部件设计师与零部件供应商协商确定”; b) “7.2中的全部内容”由“表3和表4”替代; C)“7.3中的全部内容”由“表5、表6和表7”替代; d)去掉了“7.4~7.6的全部内容”。 ——去掉了“8 整车喷蜡防护”的全部内容。 ——“9 检验方法”由“8 检验标准”替代。 本标准自实施之日起代替Q/CC JT112-2008。 本标准由长城汽车股份有限公司技术研究院提出。 本标准由长城汽车股份有限公司技术研究院标准化科归口。 本标准由长城汽车股份有限公司技术研究院材料部负责起草。 本标准主要起草人:左立明、魏元生、丰刚磊。

整车零部件防腐技术条件

制动硬管总 镀锌 Fe/Ep·Zn18,橄榄绿,按 QC/T 625-1999 的规定;盐雾试验在

成

120h 以上,无腐蚀现象。

制动管

40

路装置 制动软管总 金属接头及支架表面处理 Fe/Ep•Zn12•c1B,按 QC/T 625-1999 执行,

盐雾试验要求大于 240h,其余金属件 96h 以上中性盐雾试验后均不

Q/JLY J721060-2009

表 1(续)

序号 所属系统

零部件名称

防腐设计要求

下摆臂焊接 焊接完毕后表面应进行阴极电泳涂漆处理,按 QC/T 484-1999 TQ6 执

总成

行,耐盐雾试验大于 240h,试验后零件表面无起泡、腐蚀等异常现象。

前悬架

30

下摆臂 下摆臂球头 黑色亚光电泳漆,盐雾试验大于 240h 无腐蚀现象,铆接部位除外;

时。

43

粘贴式平衡块

表面镀锌并喷罩光漆或喷塑,耐盐雾试验 480h 无红锈。

45

钢轮平衡块

表面喷塑均匀,盐雾试验 480h 无红锈。

Fe/Ep·Cr10,按 QC/T 625-1999 执行,酸性盐雾试验(CASS)48h

46

车轮螺母

后外表面腐蚀等级 8 级以上。

横拉杆:表面黑色电泳漆,按 QC/T 484-1999 TQ6 规定执行,盐雾试

镀锌,盐雾试验 72h,不出现白锈。

共7页 第1页

GEELY

CE-1/2 整车零部件防腐技术条件

Q/JLY J721060-2009

表 1(续)

序号 所属系统

零部件名称

防腐设计要求

3

车身车Leabharlann 铰链镀锌,盐雾试验 96h,不出现白锈。

乘用车车身防腐密封及排水设计指南

乘用车车身防腐密封及排水设计指南1 范围本指南明确了乘用车白车身防腐密封及排水设计原则、各分级面的干湿分区、腐蚀环境分级,规范提供了湿区排水主要措施、干湿联通面密封措施和白车身防腐工艺方案及其选用指导方法。

本指南适用于乘用车白车身防腐密封及排水方案设计,其它车型的车身防腐密封及排水设计工作可参考本指南。

2 规范性引用文件下列标准对于本文件的应用是必不可少的。

凡是注明日期的引用文件,其随后所有的修改(不包括勘误内容)或修订版均不适用于本规范,但鼓励根据本规范达成协议的各方研究使用这些文件最新版本的可能性。

QC/T 732 乘用车强化腐蚀试验方法T/CSAE 69 乘用车整车强化腐蚀试验评价方法T/CSAE 92 普通乘用车白车身防腐结构设计指导规范3 术语和定义下列术语和定义适用于本文件。

3.1 白车身按T/CSAE 92定义。

3.2 湿区面整车行驶或露天放置,允许雨水、洗车水、路面积水等流经的钣金表面。

3.3 干区面整车行驶或露天放置,不允许雨水、洗车水、路面积水等流经的的钣金表面。

3.4 干湿分区密封面干湿区联通的分界面,如孔洞及钣金搭接缝隙等。

4 白车身防腐密封及排水设计步骤a)根据车身结构和防水等级,确定各级面干湿分区及其腐蚀环境等级(详见第5章)。

b)根据车身水的流向,为湿区面进行排水设计(详见第6章),干区面无需排水设计,仅需要满足工艺要求。

c)确定干湿分区密封面,开展密封设计(详见第7章)。

d)依据防腐目标和各防腐工艺方案在环境中防锈能力,选择防腐工艺方案(详见第8章)。

5 白车身各级面干湿分区及其腐蚀环境等级5.1白车身各级面干湿分区依据干湿区的定义和常规车身防水等级,车身各级面干湿分区见下表1(下表为干湿区设定参考,部分车型略有不同,可按具体产品设计防水等级和干湿区定义优化分区设定)。

表1 车身各级面干湿分区可见面车外可以直接看到的表面车底举起直接看到的表面打开四门两盖可见的面⏹湿区⏹湿区⏹湿区被装配件覆盖面乘员舱外被装配件覆盖的表面机舱内被装配件覆盖的表面乘员舱内/尾门内板被装配件覆盖的表面四门与发盖被装配件覆盖的表面⏹湿区⏹湿区⏹干区⏹湿区内腔/搭接面白车身开闭件⏹A,B,C柱下膨胀胶的上部:干区⏹其他为湿区⏹湿区⏹干区5.2白车身腐蚀环境等级依据白车身各位置的腐蚀强度,白车身工作环境分4个等级,见表2 。