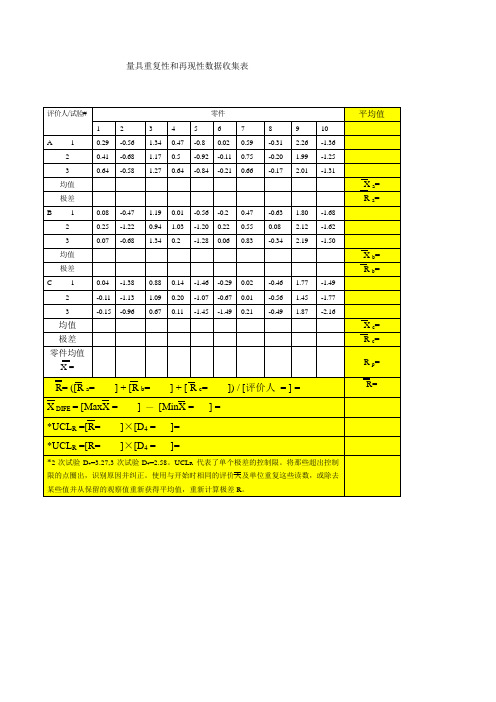

GRR数据收集表

GRR数据及报告表(第三版)

注:K1 取决于量具研究中试验的次数,等于d2*的倒数。d2*取决于试验的次数(m)和零件数量乘以评价人数g(假设计

算K1值时g大于15)。

K2取决于量具研究中评价人的数量,并等于d2*的倒数。d2*取决于评价人数量(m)和g。这时g=1,因为只计算一个极差。 K3取决于量具研究中使用零件的数量,并等于d2*的倒数。d2*取决于零件的数量(m)和g。这时g=1,因为只计算一个极差。

xa= ra =

5.524 0.000 5.524 5.524 5.524

再现性 - 评价人变差 (AV) AV = = = % AV = = = 100 (AV/TV) 100(0.001/0.016) 6.48

{(0.002 x 0.5231)^2 - (0.001 ^2/(10 x 3))}^1/2 评价人 K2 2 0.7071 零件数 2 3 4 RP x K3 0.050 x 0.3146 0.0157

2 2 1/2

3 0.52

n = 零件数 r = 试验次数 %GRR = = = 100 (R&R/TV) 100(0.002/0.016) 9.89

xb= rb=

5.524 0.000 5.520 5.523 5.523

重复性和再现性 GRR GRR = = = 零件变差 (PV) PV = = = 总变差 (TV) TV = = = {(R&R + PV )} 0.0158 {(EV2 + AV2)}1/2 {(0.001^2 + 0.001^2)}^1/2 0.0016 K3 0.7071 0.5231 0.4467 0.4030 0.3742

10

3 均值 7 5.51 5.51 5.51 5.51 0.00 5.51 5.51 5.51 5.51 0.00 5.51 5.51 5.51 5.51 0.00 8 5.56 5.56 5.56 5.56 0.00 5.56 5.56 5.56 5.56 0.00 5.56 5.56 5.56 5.56 0.00 9 5.53 5.53 5.53 5.53 0.00 5.53 5.53 5.53 5.53 0.00 5.53 5.53 5.52 5.53 0.01 10 5.54 5.54 5.54 5.54 0.00 5.54 5.54 5.54 5.54 0.00 5.50 5.54 5.54 5.53 0.04 5.524 5.524 5.524 重复性 - 设备变差 (EV) EV = = =

GRR表

岗位培训、口述、作业指导书、控制计划、检验计划、 如何做

标准操作程序 (S.O.P) , 通常口头, 文件化 S.O.P 、 DCC

]) / [评价人 = ] =

R=

X DIFE = [MaxX = *UCLR =[R= *UCLR =[R=

]×[D4 = ]×[D4 =

*2 次试验 D4=3.27,3 次试验 D4=2.58。UCLR 代表了单个极差的控制限。将那些超出控制

限的点圈出,识别原因并纠正。使用与开始时相同的评价人及单位重复这些读数,或除去 某些值并从保留的观察值重新获得平均值,重新计算极差 R。

零件号和名称: 特性: 规范: 量具名称: 量具号: 量具类型: 日期: 完成人:

R = 0.3417

X DIFF =0.4446

R P = 3.511

% 总变差 (TV)

测量单元分析 重复性—设备变差(EV)

EV

= R × K1 = =

0.3417 × 0.20188

0.5908

试验 K1 2 0.8862 3 0.5908

0.880 0.42 1.099

0.150 0.09 0.367

-1.327 0.39 -1.064

-0.483 0.38 -0.186

0.080 0.20 0.454

-0.503 0.10 -0.342

1.697 0.42 1.940

-1.807 0.67 -1.571

X= ([R a= 0.184] + [R b=0.513] + [ R c=0.328 ]) / [#评价人个数= 3] = [MaxX =0.1903] - [MinX= -0.2543] = XDIFF = 0.446 • [R=0.3417]*[D4 =2.5 8 ]= UCLR = 0.8816 •

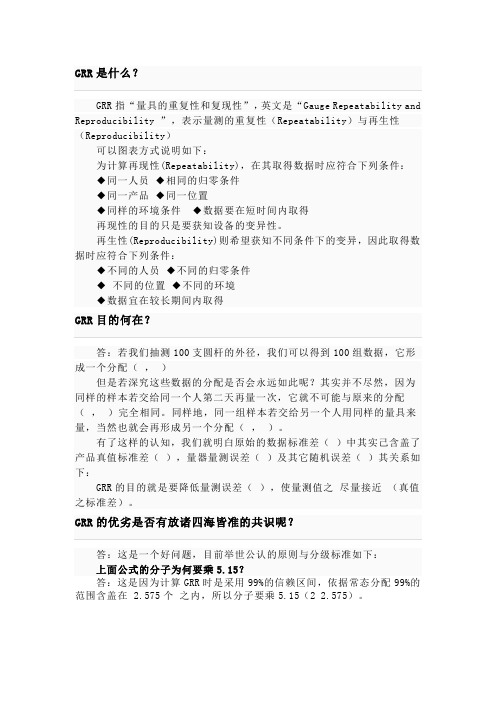

GRR是什么

GRR指“量具的重复性和复现性”,英文是“Gauge Repeatability and Reproducibility ”,表示量测的重复性(Repeatability)与再生性(Reproducibility)可以图表方式说明如下:为计算再现性(Repeatability),在其取得数据时应符合下列条件:◆同一人员◆相同的归零条件◆同一产品◆同一位置◆同样的环境条件◆数据要在短时间内取得再现性的目的只是要获知设备的变异性。

再生性(Reproducibility)则希望获知不同条件下的变异,因此取得数据时应符合下列条件:◆不同的人员◆不同的归零条件◆ 不同的位置◆不同的环境◆数据宜在较长期间内取得GRR目的何在?答:若我们抽测100支圆杆的外径,我们可以得到100组数据,它形成一个分配(,)但是若深究这些数据的分配是否会永远如此呢?其实并不尽然,因为同样的样本若交给同一个人第二天再量一次,它就不可能与原来的分配(,)完全相同。

同样地,同一组样本若交给另一个人用同样的量具来量,当然也就会再形成另一个分配(,)。

有了这样的认知,我们就明白原始的数据标准差()中其实己含盖了产品真值标准差(),量器量测误差()及其它随机误差()其关系如下:GRR的目的就是要降低量测误差(),使量测值之尽量接近(真值之标准差)。

GRR的优劣是否有放诸四海皆准的共识呢?答:这是一个好问题,目前举世公认的原则与分级标准如下:上面公式的分子为何要乘5.15?答:这是因为计算GRR时是采用99%的信赖区间,依据常态分配99%的范围含盖在 2.575个之内,所以分子要乘5.15(2 2.575)。

常用的品质管理名词(中英文对照)QE=品质工程师(Quality Engineer)MSA: Measurement System Analysis 量测系统分析LCL: Lower Control limit 管制下限Control plan 管制计划Correction 纠正Cost down 降低成本CS: customer Sevice 客户中心Data 数据Data Collection 数据收集Description 描述Device 装置Digital 数字Do 执行DOE: Design of Experiments 实验设计Environmental 环境Equipment 设备FMEA: Failure Mode and Effect analysis 失效模式与效果分析FA: Failure Analysis 坏品分析FQA: Final Quality Assurance 最终品质保证FQC: Final Quality control 最终品质控制Gauge system 量测系统Grade 等级Inductance 电感Improvement 改善Inspection 检验IPQC: In Process Quality Control 制程品质控制IQC: Incoming Quality Control 来料品质控制ISO: International Organization for Standardization 国际标准组织LQC: Line Quality Control 生产线品质控制LSL: Lower Size Limit 规格下限Materials 物料Measurement 量测Occurrence 发生率Operation Instruction 作业指导书Organization 组织Parameter 参数Parts 零件Pulse 脉冲Policy 方针Procedure 流程Process 过程Product 产品Production 生产Program 方案Projects 项目QA: Quality Assurance 品质保证QC: Quality Control 品质控制QE: Quality Engineering 品质工程QFD: Quality Function Design 品质机能展开Quality 质量Quality manual 品质手册Quality policy 品质政策Range 全距Record 记录Reflow 回流Reject 拒收Repair 返修Repeatability 再现性Reproducibility 再生性Requirement 要求Residual 误差Response 响应Responsibilities 职责Review 评审Rework 返工Rolled yield 直通率sample 抽样,样本Scrap 报废SOP: Standard Operation Procedure 标准作业书SPC: Statistical Process Control 统计制程管制Specification 规格SQA: Source(Supplier) Quality Assurance 供应商品质保证Taguchi-method 田口方法TQC: Total Quality Control 全面品质控制TQM: Total Quality Management 全面品质管理Traceability 追溯UCL: Upper Control Limit 管制上限USL: Upper Size Limit 规格上限Validation 确认Variable 计量值Verification 验证Version 版本QCC Quality Control Circle 品质圈/QC小组PDCA Plan Do Check Action 计划执行检查总结Consumer electronics 消费性电子产品Communication 通讯类产品Core value (核心价值)Love 爱心Confidence 信心Decision 决心Corporate culture (公司文化)Integration 融合Responsibility 责任Progress 进步QC quality control 品质管理人员FQC final quality control 终点品质管制人员IPQC in process quality control 制程中的品质管制人员OQC output quality control 最终出货品质管制人员IQC incoming quality control 进料品质管制人员TQC total quality control 全面质量管理POC passage quality control 段检人员QA quality assurance 质量保证人员OQA output quality assurance 出货质量保证人员QE quality engineering 品质工程人员FAI first article inspection 新品首件检查FAA first article assurance 首件确认CP capability index 能力指数SSQA standardized supplier quality audit 合格供应商品质评估FMEA failure model effectiveness analysis 失效模式分析AQL Acceptable Quality Level 运作类允收品质水准S/S Sample size 抽样检验样本大小ACC Accept 允收REE Reject 拒收CR Critical 极严重的MAJ Major 主要的MIN Minor 轻微的Q/R/S Quality/Reliability/Service 品质/可靠度/服务P/N Part Number 料号L/N Lot Number 批号AOD Accept On Deviation 特采UAI Use As It 特采FPIR First Piece Inspection Report 首件检查报告PPM Percent Per Million 百万分之一SPC Statistical Process Control 统计制程管制SQC Statistical Quality Control 统计品质管制GRR Gauge Reproducibility & Repeatability 量具之再制性及重测性判断量可靠与否DIM Dimension 尺寸DIA Diameter 直径QIT Quality Improvement Team 品质改善小组ZD Zero Defect 零缺点QI Quality Improvement 品质改善QP Quality Policy 目标方针TQM Total Quality Management 全面品质管理RMA Return Material Audit 退料认可7QCTools 7 Quality Control Tools 品管七大手法通用之件类ECN Engineering Change Notice 工程变更通知(供应商)ECO Engineering Change Order 工程改动要求(客户)PCN Process Change Notice 工序改动通知PMP Product Management Plan 生产管制计划SIP Standard Inspection Procedure 制程检验标准程序SOP Standard Operation Procedure 制造作业规范IS Inspection Specification 成品检验规范BOM Bill Of Material 物料清单PS Package Specification 包装规范SPEC Specification 规格DWG Drawing 图面系统文件类ES Engineering Standard 工程标准IWS International Workman Standard 工艺标准ISO International Standardization Organization 国际标准化组织GS General Specification 一般规格部类PMC Production & Material Control 生产和物料控制PCC Product control center 生产管制中心PPC Production Plan Control 生产计划控制MC Material Control 物料控制DCC Document Control Center 资料控制中心QE Quality Engineering 品质工程(部)QA Quality Assurance 品质保证处QC Quality Control 品质管制(课)PD Product Department 生产部LAB Laboratory 实验室IE Industrial Engineering 工业工程R&D Research & Design 设计开发部这是用来检定检测产品的人员是否具备识别产品特性的能力,正常的产品是否会误判,不正常的产品是否会漏判,也就是检定“检测系统是否正常”的一个工具重复性(Repeatability):重复性是用本方法在正常和正确操作情况下,由同一操作人员,在同一实验室内,使用同一仪器,并在短期内,对相同试样所作多个单次测试结果,在95%概率水平两个独立测试结果的最大差值。

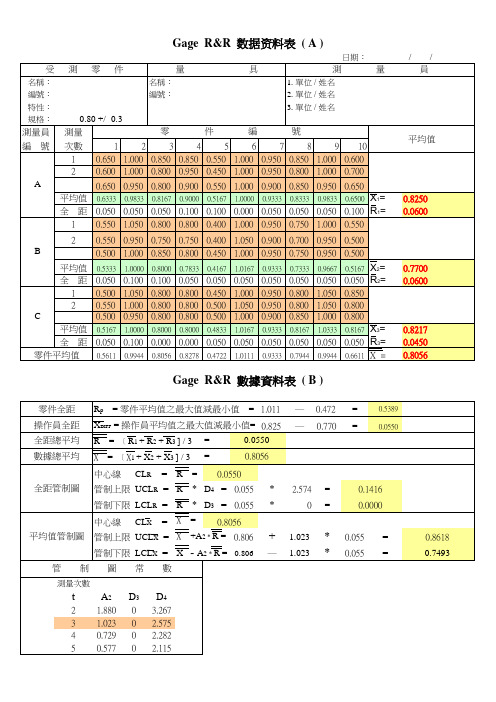

MSA-GRR数据资料表

管制圖常數

* 2.574 =

*

0=

+ 1.023 * ─ 1.023 *

0.1416 0.0000

0.055 = 0.055 =

測量次數

t

A2 D3 D4

2 1.880 0 3.267

3 1.023 0 2.575

4 0.729 0 2.282

1.0167

0.050 1.000 1.050 1.000

1.0167

0.050

1.0111

0.9333

0.050 0.950 0.950 0.900

0.9333

0.050

0.9333

0.7333

0.050 0.800 0.800 0.850

0.8167

0.050

0.7944

0.9667

0.050 1.050 1.050 1.000

0.8730 2)

量測次數

2 3 4 5

操作員人數

2 3 4 5

零件數

2 3 4 5 6 7 8 9

K1 %EV = 100 ( EV / TV )

4.56

= 100 ( 0.1672

0.9007 )

3.04

= 18.56 %

2.50 %EV = 100 ( EV / TΒιβλιοθήκη lerance )2.21

1.0000

0.100

0.9944

0.8000

0.100 0.800 0.800 0.800

0.8000

0.000

0.8056

0.7833

0.050 0.800 0.800 0.800

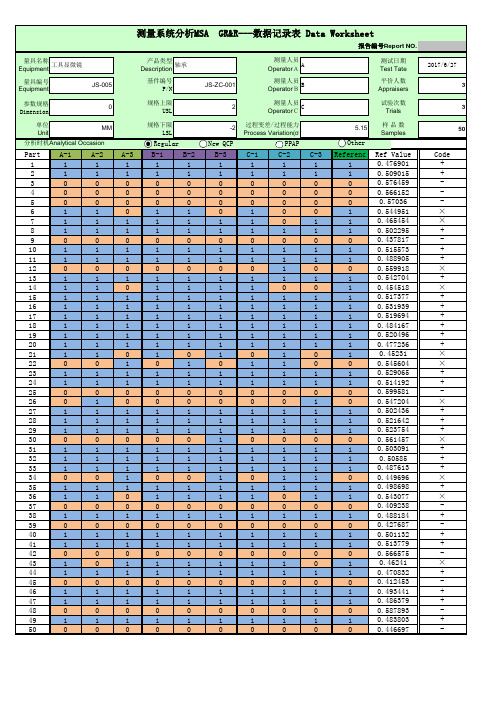

属性型数据GRR分析表格

Part Number Part Name Characteristic Characteristic Classification Specification Gage Name Gage Number Gage Type Trials Parts Appraiser A Appraiser B Appraiser C Appraisers Date Performed Part Number

A、B、C三名检验员的置信区间图 、 、 三名检验员的置信区间图

观测量值栏中1表示观测值合格,0表示观测值不合格。 一致性栏中1表示三次观测值都与TRUE栏一致,0表示不一致。 置信区间图中1表示检验员A,2表示检验员B,3表示C。 置信区间图中绿色的圆点分别表示A、B、C的观测值有效性。

JXT/TS-05-R/02A

3

10

3

3

10 Measurement System Analysis

3

1900-1-0

part 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 A-1 1 0 1 1 1 1 A-2 0 0 1 1 1 1 A-3 1 0 1 1 1 1 Uniformity 0 1 1 1 1 1

TRUE

判断结果

1 0 1 1 1 1 判断 A B C 系统 结果

GRR-计数型(范例填写)

Source

Total Inspected

#Matched

False Negative

Fales Positive

Mixed

95%UCI

Calclated Score

95%LCI

Total inspected

#in Agreement

95%UCI

Calculated Score

95%LCI

样本:

补充:

对于产品控制的情况下,当测量结果与决定准则是确定“符合或不符合某特

性的规范”(如:100%检验或抽样),样品(或标准)必须被选择,但不需

要包括整个过程范围。

测量系统的评估是以特性公差为基础(如对公差

的%GRR)。

在过程研究情况下,当测量结果与决定准则是确定“过程稳定性、方向以及

是否符合自然的过程变差”(如:SPC、过程控制、能力及过程改进),在整

个作业过程范围的样本可获得性变得非常重要。

当评估一测量系统对过程控

制的适用性时(如对过程变差的%GRR),推荐采用过程变差的独立估计法

(过程能力研究)。

kappa大于0.75表示有很好的一致

如果Ppk大于1,则将测量系统与过程进行比较

如果Ppk小于1,则将测量系统与公差进行比较。

GRR表格--通用版

#DIV/0! 0 0 #DIV/0! 0

#DIV/0! 0 0 #DIV/0! 0

#DIV/0! 0 0 #DIV/0! 0

#DIV/0! 0 0 #DIV/0! 0

#DIV/0! 0 0 #DIV/0! 0

#DIV/0! 0 0 #DIV/0! 0

0

0.0000 #DIV/0!

Analysis Mode

#DIV/0! #DIV/0! 0 0 0 0 3 4

#DIV/0! 0 0 5

#DIV/0! 0 0 6

#DIV/0! 0 0 7

#DIV/0! 0 0 8

#DIV/0! 0 0 9

#DIV/0! 0 0 10

#DIV/0! 0 0 #DIV/0! 0

#DIV/0! 0 0 #DIV/0! 0

#DIV/0! #DIV/0! 0 0 0 0 #DIV/0! #DIV/0! 0 0

Measurement System Analysis

Repeatability-Equipment Variation(EV) Trials K1 0.00000 3 0.5908 Reproducibility-Appraisers Variaton(AV) Appraisers K2 #DIV/0! 3 0.5231 Repeatability and Repoducibility(R&R) #DIV/0! Parts Variation(PV) Parts K3 #DIV/0! 10 0.3146 Total Variation(TV) #DIV/0! Decide Criterion 1. 0%<%R&R<10% , Excellent 2. 10%<%R&R<30% , Accepted but need improvement 3. 30%<%R&R<100% , Rejected and must be improved 4. The DNC is truncated to the integer and ought to be greater than or equel to 5

APQP PAP MSA测量系统分析自动表格 GRR 可编辑版本

372371.41012345678910Total 1.A 1#####################71.70371.682#####################71.70371.682717.00182.2#####################71.698971.6821#####################71.698971.6821716.9913.3#####################71.702971.6834#####################71.702971.6834716.99584.均值Mean 71.7240371.6859071.7040771.7016071.6825071.7240371.6859071.7040771.7016071.6825071.699620Sum A 215.1721215.0577215.1122215.1048215.0475215.1721215.0577215.1122215.1048215.04752150.98865. 极差Rang0.00170.00060.00290.00410.00140.00170.00060.00290.00410.00140.0021406.B 171.723371.689171.704671.703371.68371.723371.689171.704671.703371.683717.00667.271.725671.688571.704371.7034#######71.725671.688571.704371.7034#######11.3048.3#######71.691771.704671.703971.6829#######71.691771.704671.703971.6829717.01649.均值Mean 71.7246771.6897771.7045071.7035371.6834771.7246771.6897771.7045071.7035371.6834771.701187Sum B 215.174215.0693215.1135215.1106215.0504215.174215.0693215.1135215.1106215.05042151.035610. 极差Rang0.00320.00030.00060.00160.00230.00320.00030.00060.00160.00152211.C 1#######71.690171.701871.704471.6824#######71.690171.701871.704471.6824717.008812.2#######71.689671.701971.704571.6834#######71.689671.701971.704571.6834717.006213.371.724771.690471.702571.70471.684271.724771.690471.702571.70471.6842717.011614.均值Mean71.7247071.6900371.7020771.7043071.6833371.7247071.6900371.7020771.7043071.6833371.700887Sum C 215.1741215.0701215.1062215.1129215.05215.1741215.0701215.1062215.1129215.052151.026615. 极差Rang0.00200.00080.00070.00050.00180.00200.00080.00070.00050.00180.00116071.72446771.68856771.70354471.70314471.68310071.72446771.68856771.70354471.70314471.6831071.700564645.520200645.197100645.331900645.328300645.147900645.520200645.197100645.331900645.328300645.1479006453.05080.0413670.00160723D4 3.27 2.57571.7022090.004139D30071.698920.000000A2 1.88 1.02312345678910UCLx 71.702271.702271.702271.702271.702271.702271.702271.702271.702271.7022LCLx 71.698971.698971.698971.698971.698971.698971.698971.698971.698971.6989UCL R0.00410.00410.00410.00410.00410.00410.00410.00410.00410.0041LCLR0.00000.00000.00000.00000.00000.00000.00000.00000.00000.0000公差:6σpp变差PV PV 0.013014PV TVTV#DIV/0!TV基于公差base%#DIV/0!基于零件变差%#DIV/0!基于过程变差%#DIV/0!基于过程能力%#DIV/0!公式A Formula ndc 14.77027381公式B FormulaX^2/nkr 462687.3847462687.3847462687.403462687.4035462687.4035Source DF SS MS F P Source DF SS MS F P Parts 90.018640.00207524.016570.0000090.018640.002071166.10.0000020.000040.00002 5.247340.0160220.000040.0000211.6770.00003180.000070.00000 3.519300.00013600.000070.00000780.000140.00000Total 890.01882890.01882Source VarComp Stdev %Contributi %TV %Tolerance Source VarComp Stdev %Contribut %TV %Tolerance0.000000.00162 1.13%10.63% 1.62%0.000000.00155 1.04%10.18% 1.55%0.000000.001060.48% 6.95% 1.06%0.000000.001330.76%8.74% 1.33%0.000000.001230.65%8.04% 1.23%0.000000.000800.27% 5.22%0.80%0.000000.000750.24% 4.91%0.75%0.000000.000800.27% 5.22%0.80%0.000000.000970.41% 6.37%0.97%0.000230.0151698.87%99.43%15.16%0.000230.0151798.96%99.48%15.17%测试日期Test Tate 量具编号Equipment NO.基件编号P/N 测量人员Operator BB平价人数Appraisers 测量系统分析MSA GR&R---数据记录表 Data Worksheet报告编号Report NO.量具名称Equipment Name 产品类型Description 测量人员Operator AA试验次数Trials 单位UnitMM 规格下限LSL过程变差/过程能力Process Variation(σ/PP)样 品 数Samples参数规格Dimension规格上限USL 测量人员Operator CC71.69958071.70066071.70126071.70164071.70088071.700620分析时机Analytical Occasion零件编号PartsNO.平均值Average 71.70018071.699100sumSQ(sum(men))/nr SUMSQ(sum(1-10part))/kr 71.701160零件均值Parts Mean Total试验次数Trials 0.001567Part - To - Part Part - To - Part 注:当分析结果超出要求后,利用均值极差图分析原因When analysis result is out of spec,need analyse the root cause by mean and range chart 。

GRR分析表---操作流程和表格

K3

3.65 2.70 2.30 2.08 1.93 1.82 1.74 1.67 1.62

grr <10% 为最佳测量系统 可进行grr分析 10%<grr <30% 可接受范围 制程不稳定 产品变异大

平均 160.12 值 160.25 160.12 160.25 X1 160.12 30%<grr 不可grr分析 0.01 R1 0.01 改善后再收集数据进行分析 160.26 X 160.1294 0.4096 160.12

0.01 0.01 0.03 0.00

8

0.02 0.01 0.03 0.00

9

0.01 0.01 0.03 0.00

10

0.01 0.01 0.03 0.00

1

0.02 0.01 0.03 0.00

2

0.01 0.01 0.03 0.00

3

0.01 0.01 0.03 0.00

X-Chart

12

8

160.24 160.24 160.25 160.24 0.01 160.24 160.24 160.26 160.25 0.02

9

160.18 160.19 160.18 160.18 0.01 160.18 160.18 160.18 160.18 0.01

1 160.15 160.18 159.84 160.13 160.04 160.02 160.22 160.24 160.17 C. 2 160.13 160.17 159.83 160.12 160.05 160.04 160.22 160.24 160.17 3 160.14 160.18 159.84 160.12 160.04 160.03 160.22 160.23 160.18 平均值 160.14 160.18 159.84 160.12 160.04 160.03 160.22 160.24 160.18 极差 0.02 0.01 0.01 0.01 0.01 0.01 0.01 0.01 0.01 零件平均 160.15 160.18 159.85 160.13 160.04 160.04 160.23 160.24 160.18 零件全距 测量员全距 极差平均 数据总平均 Rp=零件平均最大-平均最小值 160.26 — XDIFF 操作员平均最大-操作员平均最小值(RO) R=(R1+R2+R3)/3= 0.010325545 X=(X1+X2+X3)/3= 160.13 中心线 CLR=R= 0.0103 极差控制图 控制上线 UCLR=R*D4= 0.0266 控制下限 LCLR=R*D3= 0 中心线 CLX=X= 160.13 平均值控制图控制上线 UCLX=X+A2*R= 160.14 控制下限 LCLX=X-A2*R= 160.12 由数据资料得: 操作人员(m)=3 量测单元分析 重复性(EV) 0.006 EV=R*K1 R= 0.0103 XDIFF= 0.02 测量次数(t)= %全变异 (TV) %EV=100(EV/TV) 2.86% 159.85 = 160.14 160.12

测量系统GRR分析模板

(好的测量系统一般应ndc≥5)

99.0%的面积)。

人数的乘积(g),并假设该值大于15。d2数值来自平均极差分布的d2值。

为0。

g)为1,因为只有单极差计算。

为1,因为只有单极差计算。

第 6 页,共 8 页

性极差控制图

#REF!

À ¼ Æ Û È Ë C 极差下限

评价人平均图

#REF!

À ¼ Æ Û È Ë C

量具重复性和再现性数据表

编号: 评价人 试验次数 1 1 2 0 3 平均值 极差 1 2 0 3 平均值 极差 1 2 0 3 平均值 极差

Xp 零件平均值

零 2 3 4 5 6

件 7 8 9 10

=( R

R a + Rb

Rc

+

)/评价人数

X DIEF = Max X - Min X UCLR = R D4*×

重复性极差控制图

工 厂: 制造部门: 零件名称: 技术要求: 机器编号: 样本容量/频率:

R

#REF! 操 作 人: 零件图号: 测量参数: 日 = #VALUE! UCLR= #VALUE!

À Û Æ ¼ 平均极差 Ë B È

期: LCLR= #VALUE!

控制线计算日期:

À ¼ Æ Û È Ë A 评价人A、B、C的极差

TV= R & R + PV = #VALUE!

2

2

ndc= ###### (好的测量系统一般

所有计算都基于预期5.15σ (在正态分布曲线之下99.0%的面积)。

K1为5.15σ /d2,d2取决于试验次数(m)和零件数与评价人数的乘积(g),并假设该值大于15。d2数值来自 AV——如果计算中根号下出现负值,评价人变差缺省值为0。 K2为5.15d2,式中d2取决于评价人数量(m)和(g),(g)为1,因为只有单极差计算。 K3为5.15d2,式中d2取决于零件数(M)和(g),(g)为1,因为只有单极差计算。 判定结果: 备 注: #VALUE! 第 2 页,共 8 页

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

号 7 0.59 0.75 0.66 0.67 0.16 0.47 0.55 0.83 0.62 0.36 0.02 0.01 0.21 0.08 0.20 0.454 8 -0.31 -0.20 -0.17 -0.23 0.14 -0.63 -0.08 -0.34 -0.35 0.55 -0.46 -0.56 -0.49 -0.50 0.10 -0.360

平均值 0.19 0.17 0.21

X A = 0.1903 R A = 0.1840

0.00 0.10 0.09

X B = 0.0630 RB =

0.4970 -0.22 -0.26

-0.28 X C = -0.2543 RC = 0.3280

零件均值 XP 极差均值 最大均值差 均值上限 均值下限

件 5 -0.80 -0.92 -0.84 -0.85 0.12 -0.56 -1.20 -1.28 -1.01 0.72 -1.46 -1.07 -1.45 -1.33 0.39 -1.064 0.3363 0.4447 极差上限 极差下限

编 6 0.02 -0.11 -0.21 -0.10 0.23 -0.20 0.22 0.06 0.03 0.42 -0.29 -0.67 -0.49 -0.48 0.38 -0.186

X = 0.000 RP = 3.511

2 3.27 0.00 1.88 3 2.58 0.00 1.02

R = (R A + RB + RC )/ Æ À ¼ Û È Ë Ê ý =

X DIFF = MaxX - Min X =

UCLX = X + A2 R =

0.343 -0.343

UCLR = D4 R =

4-03-附录C-GRR数据收集表

量具重复性和再现性数据收集表

量具名称: 量具编号: 量具量程:

定期

基准件名称: 测量参数: 参数规格:

修复后 量具更换

测量日期: 测量人员:

新控制计划

A

PPAP

个数: 10

B

C

评价人数 试验次数 1. A 2. 3. 4. 5. 6. B 7. 8. 9. 10. 11. C 12. 13. 14. 15.

均 值 图

= = =

1 2

0.34 -0.34 0.87 0.00

3 4 5

0.34 -0.34 0.87

6

0.34 -0.34 0.87

8 9 10

0.34 -0.34 0.87

1

0.34 -0.34 0.87

4 5

0.34 -0.34 0.87

7 8

0.34 -0.34 0.87 0.00

1 2 3

3 3 1 2 3 均值 极差 1 2 3 均值 极差 1 2 3 均值 极差

零 1 0.29 0.41 0.64 0.45 0.35 0.08 0.25 0.07 0.13 0.18 0.04 -0.11 -0.15 -0.07 0.19 0.169 2 -0.56 -0.68 -0.58 -0.61 0.12 -0.47 -1.22 -0.68 -0.79 0.75 -1.38 -1.13 -0.96 -1.16 0.42 -0.851 3 1.34 1.17 1.27 1.26 0.17 1.19 0.94 1.34 1.16 0.40 0.88 1.09 0.67 0.88 0.42 1.099 4 0.47 0.50 0.64 0.54 0.17 0.01 1.03 0.20 0.41 1.02 0.14 0.20 0.11 0.15 0.09 0.367

9 2.26 1.99 2.01 2.09 0.27 1.80 2.12 2.19 2.04 0.39 1.77 1.45 1.87 1.70 0.42 1.940

10 -1.36 -1.25 -1.31 -1.31 0.11 -1.68 -1.62 -1.50 -1.60 0.18 -1.49 -1.77 -2.16 -1.81 0.67 -1.571 试验次数 D4

0.00 1 2 3 4 5 6 7 8 9 10

LCLR = D3 R =

0.8677 0.00

A2

LCLX = X - A2 R =

注: 圈出那些超出控制限的值。查明原因並纠正。同一评价人采用最初的仪器重复这些读数或剔除这些值并由其余观测值再次平均 并计算R和极限值.

A 评价人 3.00 2.50 2.00 UCLx 1.50 1.00 0.50 0.00 LCLx -0.50 -1.00 -1.50 UCLR -2.00 -2.50 -3.00 3.00 2.50 2.00 0.34 1.50 1.00 0.50 0.00 -0.34 -0.50 -1.00 -1.50 0.87 -2.00 -2.50 -3.00 B 评价人 3.00 2.50 2.00 0.34 1.50 1.00 0.50 0.00 -0.34 -0.50 -1.00 -1.50 0.87 -2.00 -2.50 -3.00 C 评价人

0.34 -0.34 0.87

4

LCLR =

0.00

7

0.00

0.00

0.00

2

3

0.00

6

0.00

9 10

0.00

0.00

5

6

7

8

9 10

A 评价人 1.00

1.00

B 评价人 1.00

C 评价人

极 差 图

0.50

0.50

0.50

0.00 1 2 3 4 5 6 7 8 9 10

0.00 1 2 3 4 5 6 7 8 9 10