各类形位公差的测量方法

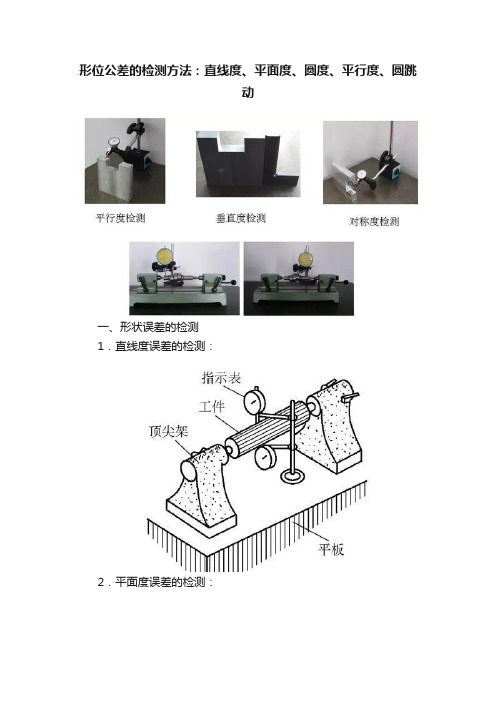

形位公差的检测方法:直线度、平面度、圆度、平行度、圆跳动

形位公差的检测方法:直线度、平面度、圆度、平行度、圆跳

动

一、形状误差的检测

1.直线度误差的检测:

2.平面度误差的检测:

3.圆度误差的检测

检测外圆表面的圆度误差时,可用千分尺测出同一正截面的最大直径差,此差值的一半即为该截面的圆度误差。

圆柱孔的圆度误差可用内径百分表(或千分表)检测。

4.圆柱度误差的检测:

二、方向、位置、跳动误差的检测

1.平行度误差的检测:

2.垂直度误差的检测:

3.同轴度误差的检测:

4.对称度误差的检测:

5.圆跳动误差的检测:。

形位公差测量方法_图文

• 倾斜度:百分表测量:测量时将被测零件放置在定角座上,没有合适的

定角座时,可以用放在正弦或精密转台来代替。调整被测零件,使整个被 测表面的读数差为最小,取指示表的最大值Mmax与最小示值Mmin之差作为 倾斜度误差值。即

1.圆度测量仪

•

2.三坐标测量机

• 垂直度:百分表测量:要测量零件的基准面A靠在一个已知垂直度比较好的靠铁上,比如划线

的方箱侧面,然后用百分表打在要测量的平面上,移动百分表,就可以测量出零件的垂直度。或 者把零件压在铣床的工作台面上,把百分表打在要测量的平面上,上下移动铣床,也可以测量出 零件的垂直度

• 图所示的工件,要求平面1与平面2平行。测量时,将百分表支座置于平面2上,由于此时测量基准与被测 工件的基准平面重合,故百分表的最大读数即为该两平面的平行度误差。

• (2)轴线对基准平面平行度的测量面对线间平行度的测量分两种情况:轴线对基准平面的平行度;平面对基 准轴线的平行度。典型的轴线对基准平面平行度的测量如图所示。将被测工件2的基准平面置于平板1上, 在被测孔内配以心轴3(用心轴模拟被测轴线),然后用百分表在给定长度上的两点进行测量,其读数差值即 为孔轴线对基准平面的平行度误差

•

1.塞规测量: 塞规测量先利用一个长度较短的极限塞规测量合格后,再用直线度综合塞规测量,

由塞规通过与否判断孔轴线直线度合格与否

•

2.气动量仪测量: 气动量仪测量是将被测尺寸的变化转化成气体流动压力的变化或流量的变

化

•

3.杠杆法 :测量时,孔管在工作台上移动,测量元件感知被测截面圆心位置的变化,并通过杠杆反

形位公差测量方法

形位公差测量方法

形位公差测量方法是一种用来测量工件形状与位置精度的方法。

常用的形位公差测量方法有以下几种:

1. 仪器测量法:使用测量仪器如测量座、千分尺、影像测量仪等,通过直接读数来测量工件的形位公差。

2. 光学投影仪法:使用光学投影仪来对工件进行形位公差测量,通过投影光线的变形来判断工件的形位公差。

3. 三坐标测量法:使用三坐标测量仪器来对工件进行形位公差测量,通过测量工件的三个坐标值来确定工件的形位公差。

4. 触发法:使用触发器将工件的形状与位置信息转化为电信号,通过对信号的处理来判断工件的形位公差。

5. 影像处理法:使用高分辨率的摄像设备对工件进行拍摄,通过对图像的处理来测量工件的形位公差。

这些方法各有特点,可以根据实际情况选择适合的方法来进行形位公差测量。

形位公差测量方法

• 1.倾斜度属于三维测量,目前测量倾斜度最常用的工具就是便携式三坐标测量机

• 位置度:

• •

1.专用检具(人工测量,费时费力) 2.三坐标测量机 2.手动影像测量仪 3.圆度测量仪 4.三坐标测量机

• 同心度:1.游标卡尺

•

•

•

• 百分表测量:将百分表如图放置,

• 当同一个表在0°和360度的位置读数一致时,也就是通常所说的归零,所测数据有效。转动工件,分别在 0°,90°,180°,270°时记录百分表的数据

•

1.圆度测量仪 2.三坐标测量机

• 垂直度:百分表测量:要测量零件的基准面A靠在一个已知垂直度比较好的靠铁上,比如划线

的方箱侧面,然后用百分表打在要测量的平面上,移动百分表,就可以测量出零件的垂直度。或 者把零件压在铣床的工作台面上,把百分表打在要测量的平面上,上下移动铣床,也可以测量出 零件的垂直度 • 1.垂直度测量仪 • 2.三坐标测量机 下页为百分表使用方法

• 1.指示表

•

•

2.专用检具

3.三坐标测量机(主流方式)

同轴度:百分表测量:将表头在非力状态下接触该截面,将准备好的刃口状 V 形块

放置在平板上 ,并调整水平 。将被测零件基准轮廓要素的中截面(两端圆柱的中间位 置)放置在两个等高的刃口状 V 形块上 ,基准轴线由 V 形块模拟。安装好百分表 、表 座 、表架 ,调节百分表 ,使测头与工件被测外表面接触 ,并有1~ 2圈的压缩量 。缓 慢而均匀地转动工件一周 ,并观察百分表指针的波动 ,取最大读数与最小读数的差值 之半,作为该截面的同轴度误差 。转动被测零件 ,按上述方法测量四个不同截面(截 面 A 、B、C、D) ,取各截面测得的最大读数与最小读数差值之半中的最大值(绝对值) 作为该零件的同轴度误差

形位公差定义及检测方法

形位公差定义及检测方法一、直线度的定义及检测方法定义:直线度是指零件被测的线要素直不直的程度。

检测方法概述:㈠.将平尺(小零件可用刀口尺)与被测面直接接触并靠紧。

此时平尺与被测面之间的最大间隙即为该检测面的直线度误差。

一般公用检测器具-塞尺。

(图片)按此方法检测若干条素线,取其中最大误差值作为该件的直线度误差。

㈡.将被测件放在平台上,并靠紧方箱或直角尺(或者将被测件放置在等高V型铁上)。

用杠杆表在被测素线的全长范围内测量,同时记录检测数值,最大数值与最小数值之差即为该条素线直线度误差。

(简图):按上述方法测量若干条素线,并计算,取其中最大的误差值,作为被测零部件的直线度误差。

㈢将被测零部件用千斤顶支起,利用杠杆表将被测素线的两端点调整到与平台平行,在被测素线的全长范围内测量,同时记录,读数,最大值与最小值之差即为该素线的直线度误差,按同样方法测量若干条素线,取其中最大的误差值作为该被测件的直线度误差。

㈣综合量规:综合量规的直径等于被测零件的实效尺寸,综合量规必须通过被测零件。

二、平面度定义及检验方法平面度是指零件被测表面的要素平不平得程度。

㈠将被测件用千斤顶支撑在平台上,调整被测表面最远的三点A,B,C,(利用杠杆表或高度尺)使其与平台平行,然后用测头在整个实际表面上进行测量,同时记录读数,其最大与最小读数之差,即为被测件平面度误差。

㈡用刀口尺(小型件)或平尺(较大型件)在整个被测平面上采用“米”字型或栅格型方法进行检测,用塞尺进行检验,取其塞尺最大值为该被测零件得平面度误差。

㈢环类垫圈类零件将被测件的被测面放在平台上,压紧,然后用塞尺检测多处,其塞入的最大值即为该件的平面度误差。

(或者将被测件的被测面用三块等高垫铁在平台上均分支撑,然后用杠杆表在被测面的多处进行检测,取其最大与最小读数的差作为该件的平面度误差。

三、圆度定义及测量方法定义:圆度是指具有圆柱面(包括圆锥面)的零件在同一横剖面内的实际轮廓不圆的程度。

形位公差测量方法

平行度(一)基本概念平行度是表示零件上被测实际要素相对于基准保持等距离的状况。

也就是通常所说的保持平行的程度。

平行度公差是:被测要素的实际方向,与基准相平行的理想方向之间所允许的最大变动量。

也就是图样上所给出的,用以限制被测实际要素偏离平行方向所允许的变动范围。

(二)举例说明面对基准平面的平行度要求是指被测要素与基准要素均为平面。

图a所示要求表示:被测实际表面必须位于距离为工程值0.05mm且平行于基准平面B的两平行平面之间的区域内,如图b所示。

线对基准平面的平行度要求是指被测要素为一直线(轴线),而基准要素为一平面。

图a所示要求表示:Φ20H7孔的实际轴线必须位于距离为公差值0.05mm,且平行于基准平面的两平行平面之间的区域内,如图b所示。

面对基准直线的平行度要求是指被测要素为一平面,基准要素为一直线(轴线)。

图a所示要求表示:被测实际表面必须位于距离为公差值0.08mm,且平行于基准轴线的两平行平面之间的区域内,如图b所示。

线对基准直线的平行度要求是指被测要素和基准要素都是直线(轴线)。

图a所示要求表示:被测轴线应位于,在垂直方向上平行于基准轴线B,且距离为公差值0.02mm的两平行平面之间的区域,如图b所示。

(三)常用检测方法垂直度(一)基本概念垂直度是表示零件上被测要素相对于基准要素,保持正确的90°夹角状况。

也就是通常所说的两要素之间保持正交的程度。

垂直度公差是:被测要素的实际方向,对于基准相垂直的理想方向之间,所允许的最大变动量。

也就是图样上给出的,用以限制被测实际要素偏离垂直方向,所允许的最大变动范围。

(二)举例说明面对基准平面的垂直度要求是指被测要素与基准要素都是平面。

图a所示要求表示:被测实际表面应位于,距离为0.02mm,且垂直于基准平面B的两平行平面之间的区域内,如图b所示。

线对基准平面的垂直度要求是指被测要素为一直线(轴线),基准要素为一平面。

图a所示要求表示:被测实际轴线应在给定的方向上,距离为公差值0.02mm,且垂直于基准平面B的两平行平面之间的区域内,如图b所示。

形位公差及其检测方法

形位公差及其检测方法一、概念:1.1定义:形状公差:单一实际要素形状所允许的变动全量。

位置公差:关联实际要素的位置对基准所允许的变动全量。

形位公差:形状公差与位置公差的总称。

它控制着零件的实际要素在形状、位置及方向上的变化。

形位公差带:用以限制实际要素形状或位置变动的区域。

由形状、大小、方向和位置四个要素所确定。

公差原则:形位公差与尺寸公差之间的相互关系。

包括独立原则与相关要求。

独立原则:图样上给出的尺寸公差与形位公差各自独立,彼此无关,分别满足要求的公差原则。

相关要求:图样上给定的尺寸公差和形位公差相互有关的公差要求。

具体可分为包容要求(E )、最大实体要求(M )、最小实体要求(L )和可逆要求(R )。

1.2形位公差的项目及符号:1.3形位公差带的形式:分 类直线度平面度圆 度圆柱度线轮廓度面轮廓度垂直度平行度倾斜度同轴度对称度位置度圆跳动全跳动分 类项 目符 号项 目符 号名 称符 号形状 公 差位置 公 差定向定位跳动其 它 符 号基准符号及代号基准目标最大实体状态包容原则延伸公差带理论正确尺寸不准凹下不准凸起只许按小端方向减小E P 形位公差符号及其它相关符号ttt球两平行直线两等距曲线两同心圆一个圆一个球一个圆柱一个四棱柱两同轴圆柱两平行平面两等距曲面tt1t2ttt形位公差带的形式二、形状误差与形状公差:项目公差带定义示 例说 明公差带是距离为公差值t的两平行直线之间的区域在给定平面内圆柱表面上的任一素线必须位于轴向平面内,距离为0.02的两平行线之间0.02在给定方向上、当给定一个方向公差带是距离为公差值t 的两平行平面之间的区域棱线必须位于箭头所示方向距离为公差值0.02的两平行平面内0.02、当给定两 个互相垂直的两个方向公差带为截面边长t1*t2的四棱柱内的区域棱线必须位于水平方向距离为公差值0.02,垂直方向距离为0.01的四棱柱内0.010.023、在任意方向 公差带是直径为公差值t 的圆柱面的区域d圆柱体的轴线必须位于直径为公差值0.02的圆柱面内直 线 度平面度公差带是距离为公差值t 的两平行平面之间的区域上表面必须位于距离为公差值0.1的两平行平面内.1圆度公差带是在同一正截面上半径差为公差值t 的两同心圆之间的区域在垂直于轴线的任一正截面上,该圆必须位于半径差为公差值0.02的两同心圆之间项目示 例公差带定义说 明圆柱度公差带是半径差为公差值t 的两同轴圆柱面之间的区域圆柱面必须位于半径差为公差值0.02的两同轴圆柱面之间线轮廓度公差带是包络一系列直径为公差值t 的圆的两包络线之间的区域,该圆圆心应位于理想轮廓上77R2R 10 在平行于正投影面的任一截面上,实际轮廓必须位于包络一系列直径为公差值0.02,且圆心在理想轮廓线上的圆的两包络线之间面轮廓度公差带是包络一系列直径为公差值t 的球的两个包络面之间的区域,诸球球心应位于理想轮廓之上实际轮廓面必须位于包络一系列球的两包络面之间,诸球的直径为公差值0.02,且球心在理想轮廓面上。

形位公差检测方法

一、轴径在单件小批生产中,中低精度轴径的实际尺寸通常用卡尺、千分尺、专用量表等普通计量器具进行检测;在大批量生产中,多用光滑极限量规判断轴的实际尺寸和形状误差是否合格;;高精度的轴径常用机械式测微仪、电动式测微仪或光学仪器进行比较测量,用立式光学计测量轴径是最常用的测量方法。

二、孔径单件小批生产通常用卡尺、内径千分尺、内径规、内径摇表、内测卡规等普通量具、通用量仪;大批量生产多用光滑极限量规;高精度深孔和精密孔等的测量常用内径百分表(千分表)或卧式测长仪(也叫万能测长仪)测量,用小孔内视镜、反射内视镜等检测小孔径,用电子深度卡尺测量细孔(细孔专用)。

三、长度、厚度长度尺寸一般用卡尺、千分尺、专用量表、测长仪、比测仪、高度仪、气动量仪等;厚度尺寸一般用塞尺、间隙片结合卡尺、千分尺、高度尺、量规;壁厚尺寸可使用超声波测厚仪或壁厚千分尺来检测管类、薄壁件等的厚度,用膜厚计、涂层测厚计检测刀片或其他零件涂镀层的厚度;用偏心检查器检测偏心距值,用半径规检测圆弧角半径值,用螺距规检测螺距尺寸值,用孔距卡尺测量孔距尺寸。

四、表面粗糙度借助放大镜、比较显微镜等用表面粗糙度比较样块直接进行比较;用光切显微镜(又称为双管显微镜测量用车、铣、刨等加工方法完成的金属平面或外圆表面;用干涉显微镜(如双光束干涉显微镜、多光束干涉显微镜)测量表面粗糙度要求高的表面;用电动轮廓仪可直接显示Ra0.025~6.3μm 的值;用某些塑性材料做成块状印模贴在大型笨重零件和难以用仪器直接测量或样板比较的表面(如深孔、盲孔、凹槽、内螺纹等)零件表面上,将零件表面轮廓印制印模上,然后对印模进行测量,得出粗糙度参数值(测得印模的表面粗糙度参数值比零件实际参数值要小,因此糙度测量结果需要凭经验进行修正);用激光测微仪激光结合图谱法和激光光能法测量Ra0.01~0.32μm的表面粗糙度。

五、角度1.相对测量:用角度量块直接检测精度高的工件;用直角尺检验直角;用多面棱体测量分度盘精密齿轮、涡轮等的分度误差。

形位公差的检测

实训三形位误差检测一.实训目的掌握平行度、垂直度、跳动、同轴度、平面度的测量方法二.实训器具大平板、水平仪、V型铁、偏摆仪、百分表(千分表)、磁性表座、厚薄规、被测工件等三.测量说明及方法要合理选用百分表和千分表,若公差值≥0.01mm,选用百分表测量,若被测工件的形位公差值<0.01mm,则用千分表检测。

1、平行度误差测量:平行度误差常用的方法有打表法和水平仪法。

这些方法是采用与理想要素比较的检测原则。

2、垂直度误差测量: 常用垂直度测量方法有光隙法(透光法)、打表法、水平仪法、闭合测量法等。

本次以光隙法测量垂直度,用光隙法测量简单快捷,也能保证一定的测量精度。

3、测量同轴度误差时,可用通用测量器具检测,常用的方法有芯轴打表法、双向打表法、壁厚差法,光轴法、径向圆跳动替代法。

本次测量是以径向圆跳动替代法测量。

4、跳动误差是被测表面基准轴线回转时,测头与被测面作法向接触的指示表上最大值与最小值的差值。

5、测量平面度的具体方法和测直线度的方法基本相同,主要用间隙法、打表法、光轴法和干涉法。

本次实训主要以打表法测量平面度误差。

四.实训步骤1、平行度误差测量:① 测量前,擦净平板2和零件1,然后按图一将被测零件1的基准面放在平板2上,并使被测零件(附图一或附图三)的基准面和平板工作面贴合,(最薄的厚薄规不能塞入两面之间)。

这样,平板的工作面既是被测零件的模拟基准,又是测量基准,两者重合。

图一图二② 将百分表装入磁性表座3,把百分表测量头放在被测平面上,预压百分表0.3---0.5mm。

并将指示表指针调至零。

③ 移动表座3,沿被测平面多个方向移动,此时,被测平面对基准的不平行度由百分表(千分表)直接读出,同时记录所有读数。

④ 将所有读数中的最大值和最小值之差即为平行度误差。

⑤ 作出实训报告。

2、垂直度误差测量:① 按图二所示,将被测件(附图一)的基准平面和检验角尺放在检验平板上,并用塞尺(厚薄规)检查是否接触良好。

形位公差测量方法

二、形位公差之同心度测量1.概念同心度(◎):被测要素为圆心(点)、工件的圆孔或轴的轴线时,可视作点而不是线,则它们对基准的同轴度称为同心度,同心必定同轴。

如图:外圆的圆心必须位于直径为公差值Ф0.01且与基准圆心同心的圆内。

2.同心度测量方法目前测量同心度主要有5种方法。

1)游标卡尺针对较简易产品且加工精度要求不高的产品主要采用手动测量(游标卡尺)进行管控。

缺点:测量精度不高,相比较其他测量方法效率低。

2)手动影像测量仪针对加工精度要求比较高且小部分管控的产品主要使用手动影像测量仪。

缺点:手动影像测量仪虽然测量功能强大但它也不能完成自动批量测量。

3)圆度测量仪针对加工精度要求比较高且小部分管控的产品也有采用圆度测量仪去测量。

缺点:圆度测量仪相比较手动影像测量仪功能单一,不能满足全尺寸测量;圆度测量仪检测速度也不如手动影像测量仪。

4)三坐标测量机缺点:三坐标测量机虽然精度很高,但它采用接触式测量,在测量速度上远远不如影像测量仪,三坐标测量机更适合测量三维立体的测量元素。

5)全自动影像测量仪针对加工精度要求高且大批量测量首选全自动影像测量仪。

3.如洋关节臂系列便携式三坐标测量机测量同心度方法概述1)测量时只需用软件中的几何量测量区对应的提取圆功能分别抓取两个圆(圆大时用三、形位公差之平行度测量1.概念平行度(∥):评价平面之间、面线之间、线线之间的平行状态。

一平面(边)相对于另一平面(边)平行的误差最大允许值。

根据定义平行度分为线对线的平行度、线对面的平行度、面对面的平行度、面对线的平行度。

如图:线对面平行公差带是公差值t且平行于基准平面的平行平面之间的区域。

如图:面对面平行度公差带是距离为公差值t且平行于基准面的两平行平面之间的区域。

2.测量方法目前测量平行度主要有3种方法1)圆度测量仪缺点:圆度测量仪主要用于圆环、圆柱等回转体工件的测量,有部分用户也拿它测量平行度。

但碰到多曲面工件时圆度测量仪就不一定能够满足需求。