渗碳钢

渗碳钢国标

渗碳钢国标渗碳钢是一种通过在钢材表面加入碳元素来改善其性能的工艺。

渗碳钢国标是指在中国制定的渗碳钢相关标准,旨在规范渗碳钢的生产、应用和质量控制。

下面将对渗碳钢国标的相关内容进行详细介绍。

一、渗碳钢国标的意义渗碳钢具有较高的硬度和耐磨性,广泛应用于机械制造、汽车零部件、工具及刀具等领域。

渗碳钢国标的制定可以确保渗碳钢产品的质量和性能符合国家标准,保障用户的使用安全和产品可靠性。

同时,渗碳钢国标还促进了渗碳钢产业的发展,提高了我国渗碳钢产品的竞争力。

二、渗碳钢国标的分类根据不同的应用领域和技术要求,渗碳钢国标可以分为多个类别,如汽车用渗碳钢、机械用渗碳钢、工具用渗碳钢等。

每个类别都有相应的标准,规定了渗碳钢的化学成分、机械性能、热处理要求等内容。

三、渗碳钢国标的主要内容1. 化学成分要求:渗碳钢国标对钢材中主要元素的含量进行了限制,以保证其性能满足要求。

例如,碳元素的含量应在一定范围内,以保证渗碳层的形成和硬度的提高。

2. 机械性能要求:渗碳钢国标规定了渗碳钢的力学性能指标,如抗拉强度、屈服强度、延伸率等。

这些指标可以反映渗碳钢的强度和塑性,对于保证渗碳钢的使用性能至关重要。

3. 热处理要求:渗碳钢国标对渗碳钢的热处理工艺进行了规定,包括温度、时间和冷却方式等。

热处理可以改变渗碳钢的组织结构和性能,使其达到设计要求。

4. 检测和检验:渗碳钢国标对渗碳钢产品的检测和检验方法进行了规定,包括化学成分分析、力学性能测试、渗碳层测定等。

这些测试和检验可以确保渗碳钢产品的质量和性能符合标准要求。

5. 标志和包装:渗碳钢国标对渗碳钢产品的标志和包装进行了规定,以便用户正确识别和使用渗碳钢产品。

四、渗碳钢国标的应用渗碳钢国标适用于各种渗碳钢产品的生产和应用,包括汽车传动零部件、发动机零部件、齿轮、轴承、刀具等。

遵循渗碳钢国标可以确保产品质量稳定,满足用户的需求。

五、渗碳钢国标的影响渗碳钢国标的出台对渗碳钢行业的发展起到了积极的推动作用。

钢的渗碳热处理

20钢 4%硝酸酒精 500× 渗碳后空冷

表层全脱碳,白亮部分为铁素体 次表层为部分脱碳层,即珠光体+少量铁素体

过渡区为珠光体+铁素体(白色网块)

第18页/共21页

20钢 4%硝酸酒精 150× 渗碳后淬火

表层脱碳,次表层也略有脱碳层,冷却不足 马氏体+屈氏体

第19页/共21页

2.回火 渗碳件淬火后尚需进行低温回火,回火温度通常为150~190℃。 3.冷处理 作用是减少或消除残余奥氏体,从而适当提高渗层硬度。由于冷处 理生产成本高,又增加了工序,目前生产中除特殊渗碳零件外,一般很少采用。

第12页/共21页

20钢 4%硝酸酒精 500× 930℃气体渗碳8小时,直接淬火 表层组织照片:马氏体+碳化物(白色颗粒)+残余奥氏体

第20页/共21页

感谢您的观看。

第21页/共21页

渗碳层厚度δ

图7 低碳钢渗碳缓冷后的显微组织 第9页/共21页

典型零件渗碳层厚度确定方法

零件种类 轴类 齿轮

薄片工件

渗碳层厚度δ(mm) (0.1~0.2)R (0.2~0.3)m (0.2~0.3)t

备注 R--半径(mm)

m--模数 t--厚度(mm)

第10页/共21页

五、渗碳后的热处理

1.淬火 淬火是为了获得马氏体组织,以得到高硬度。通常有三种方法, 即预冷直接淬火、一次加热淬火和二次加热淬火。渗碳零件淬火温度的 选择要兼顾高碳的渗层和低碳的心部两方面的要求。原则上,过共析层 的淬火温度低于Accm,而亚共析层的淬火温度高于Ac3。如果Accm> Ac3,很容易选择一个淬火温度来同时满足这两者的要求;果Accm≤Ac3, 则很难同时兼顾。在这种情况下,要根据对零件的主要技术要求、钢件 的心部能否淬透、渗碳后零件的表面含碳量和所采用的淬火方法等综合 考虑加以决定。

常用渗碳(碳氮共渗)钢

零件表面要求耐磨,心部又要求有良好的强韧性,常采用20Cr、20CrMnTi钢等淬透性较好的低合金渗碳(碳氮共渗)钢。如长期在摩擦条件下工作,承受一定交变负荷和冲击负荷的活塞销、销轴等常采用20Cr钢渗碳(碳氮共渗)淬火;对交变负荷重、冲击较大的齿轮(截面≤30~35 mm),则采用20CrMnTi钢渗碳(碳氮共渗)淬火。20CrMnTi钢渗碳(碳氮共渗)淬火晶粒细小,淬透性好,且热处理变形小,可保证心部得到以低碳马氏体为主体的组织,心部强度高(HRC38~43),同时又有较高的塑韧性(αk≥100 J/cm2);对负荷更重的大截面(工件壁厚≥35~40 mm)的渗碳(碳氮共渗)齿轮,可同重型拖拉机、汽车一样,采用30CrMnTi钢,保证心部较高强度,且心部与渗碳(碳氮共渗)层过渡区的强度也较高。

渗碳(碳氮共渗)钢选材也以淬透性为主,心部要求较高强韧性,一般选用低碳合金钢,否则选用低碳钢,渗碳(碳氮共渗)是充分发挥材料的潜力,所以要尽量选用符合零件性能要求的材料,以提高经济效益。

低碳钢渗碳(碳氮共渗)淬火与中碳钢调质(正火)高频表面淬火,虽二者都是提高零件表面硬度、耐磨性及疲劳强度,但使用时应有区分。一般讲,低碳钢淬火主要用于σb=700~1000 MPa的较大负荷及冲击较大、中低速的齿轮,花键轴类等零件;而中碳钢高频表面淬火则用于相对负荷较轻(400~700 MPa),冲击较小的齿轮、轴类等零件。因中碳马氏体的高频淬火层的耐磨性及调质心部的强韧性均较低碳钢渗碳(碳氮共渗)淬火的渗碳(碳氮共渗)层及低碳马氏体心部的为低。此外,受高频淬火工艺的影响,较大模数(m=5~6)重载齿轮及锥形伞齿轮,齿面高频淬火层沿齿廓分布而无法完成;尤以大锥齿轮两弧齿面硬度差值大,使用中常发生断齿等过早期损坏现象,影响正常运行。对此,应考虑采用20CrMnTi钢渗碳(碳氮共渗)淬火取代40Cr钢调质与高频淬火,虽然制造成本高了些,但一顶几用,还是利大于弊。

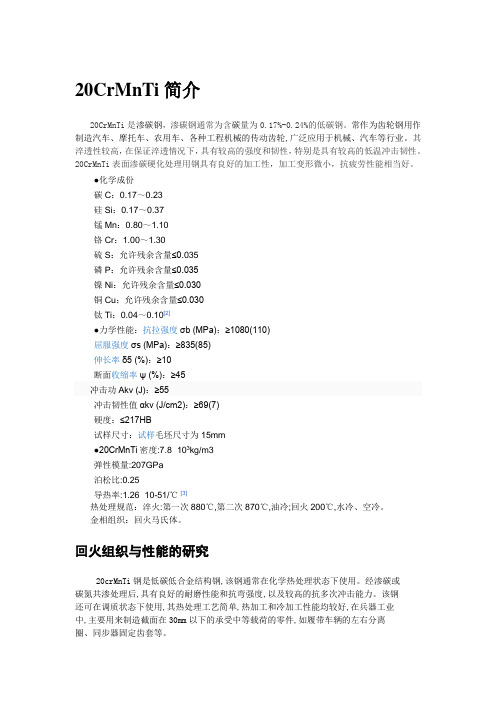

20CrMnTi简介

20CrMnTi简介20CrMnTi是渗碳钢,渗碳钢通常为含碳量为0.17%-0.24%的低碳钢。

常作为齿轮钢用作制造汽车、摩托车、农用车、各种工程机械的传动齿轮,广泛应用于机械、汽车等行业。

其淬透性较高,在保证淬透情况下,具有较高的强度和韧性,特别是具有较高的低温冲击韧性。

20CrMnTi表面渗碳硬化处理用钢具有良好的加工性,加工变形微小,抗疲劳性能相当好。

●化学成份碳C:0.17~0.23硅Si:0.17~0.37锰Mn:0.80~1.10铬Cr:1.00~1.30硫S:允许残余含量≤0.035磷P:允许残余含量≤0.035镍Ni:允许残余含量≤0.030铜Cu:允许残余含量≤0.030钛Ti:0.04~0.10[2]●力学性能:抗拉强度σb (MPa):≥1080(110)屈服强度σs (MPa):≥835(85)伸长率δ5 (%):≥10断面收缩率ψ (%):≥45冲击功Akv (J):≥55冲击韧性值αkv (J/cm2):≥69(7)硬度:≤217HB试样尺寸:试样毛坯尺寸为15mm●20CrMnTi密度:7.8×103kg/m3弹性模量:207GPa泊松比:0.25导热率:1.26×10-51/℃[3]热处理规范:淬火:第一次880℃,第二次870℃,油冷;回火200℃,水冷、空冷。

金相组织:回火马氏体。

回火组织与性能的研究20crMnTi钢是低碳低合金结构钢,该钢通常在化学热处理状态下使用。

经渗碳或碳氮共渗处理后,具有良好的耐磨性能和抗弯强度,以及较高的抗多次冲击能力。

该钢还可在调质状态下使用,其热处理工艺简单,热加工和冷加工性能均较好,在兵器工业中,主要用来制造截面在30mm以下的承受中等载荷的零件,如履带车辆的左右分离圈、同步器固定齿套等。

20crMnTi钢作为低碳马氏体用钢,经淬火低温回火后,在获得高强度的同时,比优质碳素钢有更好的塑性、韧性的配合,其冷脆倾向较小,低温冲击值高,综合机械性能良好,可用以制造中小尺寸的高强度零件。

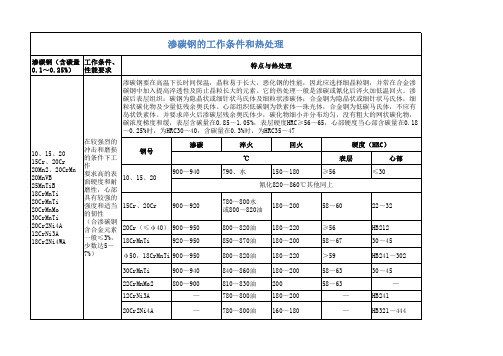

渗碳钢的工作条件和热处理

渗碳钢(含碳量0.1~0.25%)工作条件、性能要求渗碳淬火回火表层心部900~940790、水150~180≥56≤30 15Cr、20Cr900~920780~800水或800~820油180~20058~6022~32 20Cr(≤φ40)900~950800~820油180~220≥56HB21218CrMnTi920~950850~870油180~20058~6730~45φ50,18CrMnTi900~950800~820油180~220>59HB241~30230CrMnTi900~940840~860油180~20058~6330~4522CrMnMo2800~900810~830油20058~63—12CrNi3A—780~800油180~200—HB24120Cr2Ni4A—780~800油160~180—HB321~444特点与热处理渗碳钢的工作条件和热处理10、15、2015Cr、20Cr20Mn2、20CrMn 20MnVB25MnTiB18CrMnTi20CrMnTi20CrMnMo30CrMnTi20Cr2Ni4A12CrNi3A18Cr2Ni4WA 在较强烈的冲击和磨损的条件下工作要求高的表面硬度和耐磨性,心部具有较强的强度和适当的韧性(合渗碳钢含合金元素一般≤3%,少数达5~7%)钢号℃硬度(HRC)10、15、20氰化820~860℃其他同上渗碳钢要在高温下长时间保温,晶粒易于长大,恶化钢的性能,因此应选择细晶粒钢,并常在合金渗碳钢中加入提高淬透性及防止晶粒长大的元素。

它的热处理一般是渗碳或氰化后淬火加低温回火。

渗碳后表层组织:碳钢为隐晶状或细针状马氏体及细粒状渗碳体;合金钢为隐晶状或细针状马氏体,细粒状碳化物及少量低残余奥氏体。

心部组织低碳钢为铁素体—珠光体,合金钢为低碳马氏体,不应有岛状铁素体。

并要求淬火后渗碳层残余奥氏体少,碳化物细小并分布均匀,没有粗大的网状碳化物,碳浓度梯度和缓,表层含碳量在0.85~1.05%,表层硬度HRC≥56~65,心部硬度当心部含碳量在0.18~0.25%时,为HRC30~40,含碳量在0.3%时,为HRC35~47。

渗碳钢的成分

渗碳钢的成分渗碳钢是一种常见的工业材料,它具有高强度、耐磨性和抗腐蚀性等优点,在各个领域得到广泛应用。

渗碳钢的成分对钢材的特性有着至关重要的影响,下面我们来具体了解一下。

一、什么是渗碳钢渗碳钢是通过在钢材表面不断加热、冷却和注入碳元素来制造的一种钢材。

渗碳的过程使得钢材表面形成了一层高碳化物层,从而拥有着优异的耐磨性和高强度。

二、渗碳钢的化学成分渗碳钢的化学成分主要由以下几部分组成。

1.碳元素渗碳钢的表层中含有高浓度的碳元素,一般在0.60%-1.0%之间,这使得渗碳钢具有更高的硬度和韧性。

2.铁元素钢材中铁元素占据主导地位,渗碳钢也不例外。

铁元素的含量一般在98.5%-99.9%之间。

3.硅元素硅元素是渗碳钢中的一种重要元素,它能够提高钢材的抗腐蚀性。

4.锰元素锰元素对渗碳钢的强度和韧性都有很大的影响,一般的锰含量在0.3%-1.0%之间。

5.铬元素铬元素能使得渗碳钢具有更好的耐热性和耐腐蚀性,一般的铬含量在0.5%-1.2%之间。

6.镍元素镍元素能够提高渗碳钢的硬度和韧性,一般含量在0.3%-1.0%之间。

三、渗碳钢的制造工艺渗碳钢的制造工艺可以分为以下几个步骤。

1.准备钢材首先需要准备好要渗碳的钢材,然后在钢材表面清理掉污物和氧化层。

2.加热加热过程是渗碳的关键步骤,将钢材加热到高温,使得渗碳化合物可以渗透进入钢材的表面。

3.周转在加热过程中,需要不断将钢材掉入不同浓度的渗碳液中,以实现钢材表面渗碳均匀。

4.淬火渗碳完毕后需要进行淬火处理,使得钢材的表层硬度和韧性得到更好的改善。

四、渗碳钢的应用领域渗碳钢具有耐磨、高强度和抗腐蚀等优点,因此在以下领域中得到了广泛的应用。

1.制造重型机械渗碳钢的高强度和高硬度使得它非常适合用于制造重型机械,可以保证机械的使用寿命和强度。

2.制造汽车零配件汽车零配件往往需要承受极高的负荷和磨损,渗碳钢可以产生更好的效果,让零配件更加耐用。

3.制造模具模具需要经受大量的使用和磨损,渗碳钢可以保证模具的使用寿命和耐用度。

渗碳钢

18Cr2Ni4W渗碳、回火后,在Ac3以上(580左右)温度加热,淬入200-220硝盐中进行等温淬火。这时芯部转变为低碳马氏体,具有高强度,表层没有改变,仍保持过冷奥氏体组织,在520-560高温回火时,芯部低碳马氏体分解为回火托式体,硬度降低,韧度提高;表层过冷奥氏体在回火冷却过程中转变为高碳马氏体,并分布着粒状碳化物,在150低温回火时,高碳淬火马氏体转变为回火马氏体,保证了高硬度耐磨性,对芯部无影响。

20Cr2Ni4,18Cr2Ni4等中合金渗碳钢,经渗碳后直接淬火,渗碳层将存在大量残留奥氏体。

减少残留奥氏体的方法有两种:1淬火后进行冷处理淬火前进行高温回火,使参与奥氏体分解,生产上常用高温回火。

20Cr2Ni4A热处理工艺:900~920℃渗碳6~8小时,渗碳深度1.2~1.6mm——空冷——(610+-10℃)高温回火,2.5~3.0小时——空冷——(810+—10)℃淬火——油冷——(-70)℃下冷处理2小时——150~180℃低温回火

一般渗碳零件的渗碳热处理温度为930度左右。渗碳后淬火处理常有直接淬火、一次淬火和二次淬火等方法。碳素钢和低合金钢常用直接淬火和一次淬火。20CrMnTi钢齿轮在930度渗碳后可以预冷到870度直接淬火,预冷过程渗碳层析出部分二次渗碳体,油淬后可减少渗碳体层中残留奥氏体,提高耐磨性和接触疲劳强度,而芯部有较高的强度和韧度。

汽车传动用渗碳齿轮钢是渗碳钢技术水平的重要标志。根据国外各种车型所用齿轮钢来分析,具有如下共同特点:不同零件选用不同钢号,在不同齿轮间形成良好的性能匹配;钢的淬透性带比较窄,这对控制淬火变形、提高精度非常有利,钢的纯净度比较高,含硅量比较低,小于0.12%Si

合金渗碳钢的特点

一,定义:渗碳钢通常是指经渗碳,淬火,低温回火后使用的钢。

它主要用于制造表面承受强烈摩擦和磨损,同时承受动载荷,特别是冲击载荷的机器零件。

这类零件都要求表面具有高的硬度和耐磨性,心部具有较高的强度和足够的任性。

二,特点:碳素渗碳钢(Wc=0.1%~0.2%),由于淬透性低,仅能在表面获得高的硬度而心部得不到强化,故只适用较小的渗碳件。

合金渗碳钢的平均Wc一般在0.1%~0.25%之间,以保证渗碳件心部有足够高的塑性和韧性。

加入镍,锰,硼等合金元素,以提高钢的淬透性,是零件在渗碳淬火后表面和心部都能得到强化。

加入钨,钼,钒,钛等碳化物形成的元素,主要是为了防止高温渗碳时经理长大,起到细化晶粒的作用。

三,合金渗碳钢的性能特点:

1.渗碳淬火后,渗碳层硬度较高,具有优异的耐磨性和抗解除疲劳强度;

2.渗碳件心部具有高的韧性和足够高的强度;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、渗碳钢

渗碳钢是用于制造渗碳零件的钢种。

常用渗碳钢的牌号、化学成分、热处理、性能及用途如表6~8所示。

1、用途渗碳钢主要用于制造要求高耐磨性、承受高接触应力和冲击载荷的重要零件,如汽车、拖拉机的变速齿轮,内燃机上凸轮轴、活塞销等。

2、性能要求①表面具有高硬度和高耐磨性,心部具有足够的韧性和强度,即表硬里韧;

②具有良好的热处理工艺性能,如高的淬透性和渗碳能力,在高的渗碳温度下,奥氏体晶粒长大倾向小以便于渗碳后直接淬火。

3、成分特点①低碳:含碳量一般为0.1~0.25%,以保证心部有足够的塑性和韧性,碳高则心部韧性下降。

②合金元素:主加元素为Cr、Mn、Ni、B等,它们的主要作用是提高钢的淬透性,从而提高心部的强度和韧性;辅加元素为W、Mo、V、Ti等强碳化物形成元素,这些元素通过形成稳定的碳化物来细化奥氏体晶粒,同时还能提高渗碳层的耐磨性。

4、热处理和组织特点渗碳件一般的工艺路线为:下料→锻造→正火→机加工→渗碳→淬火+低温回火→磨削。

渗碳温度为900~950℃,渗碳后的热处理通常采用直接淬火加低温回火,但对渗碳时易过热的钢种如20、20Mn2等,渗碳后需先正火,以消除晶粒粗大的过热组织,然后再淬火和低温回火。

淬火温度一般为Ac1+30~50℃。

使用状态下的组织为:表面是高碳回火马氏体加颗粒状碳化物加少量残余奥氏体(硬度达HRC58~62),心部是低碳回火马氏体加铁素体(淬透)或铁素体加托氏体(未淬透)。

5、常用钢种

根据淬透性不同,可将渗碳钢分为三类。

①低淬透性渗碳钢:典型钢种如20、20Cr等,其淬透性和心部强度均较低,水中临界直径不超过20~35mm。

只适用于制造受冲击载荷较小的耐磨件,如小轴、小齿轮、活塞销等。

②中淬透性渗碳钢:典型钢种如20CrMnTi等,其淬透性较高,油中临界直径约为25~60mm,力学性能和工艺性能良好,大量用于制造承受高速中载、抗冲击和耐磨损的零件,如汽车、拖拉机的变速齿轮、离合器轴等。

③高淬透性渗碳钢:典型钢种如18Cr2Ni4W A等,其油中临界直径大于100mm,且具有良好的韧性,主要用于制造大截面、高载荷的重要耐磨件,如飞机、坦克的曲轴和齿轮等。

注:①钢中的磷、硫含量均不大于0.035%。

②15、20钢的力学性能为正火状态时的力学性能,15钢正火温度为920℃,20刚正火温度为910℃。

1. 45钢淬火后没有回火之前,硬度大于HRC55(最高可达HRC62)为合格。

实际应用的最高硬度为HRC55(高频淬火HRC58)。

2. 45钢不要采用渗碳淬火的热处理工艺。

调质处理后零件具有良好的综合机械性能,广泛应用于各种重要的结构零件,特别是那些在交变负荷下工作的连杆、螺栓、齿轮及轴类等。

但表面硬度较低,不耐磨。

可用调质+表面淬火提高零件表面硬度。

渗碳处理一般用于表面耐磨、芯部耐冲击的重载零件,其耐磨性比调质+表面淬火高。

其表面含碳量0.8--1.2%,芯部一般在0.1--0.25%(特殊情况下采用0.35%)。

经热处理后,表面可以获得很高的硬度(HRC58--62 ),芯部硬度低,耐冲击。

如果用45钢渗碳,淬火后芯部会出现硬脆的马氏体,失去渗碳处理的优点。

现在采用渗碳工艺的材料,含碳量都不高,到0.30%芯部强度已经可以达到很高,应用上不多见。

0.35%从来没见过实例,只在教科书里有介绍。

可以采用调质+高频表面淬火的工艺,耐磨性较渗碳略差。