QZZ 30038合金渗碳钢齿轮锻件热处理检验规范-定稿(2012.12.26)

齿轮材料热处理规范及其质量要求

齿轮材料热处理规范及其质量要求齿轮材料热处理规范及其质量要求正确选择齿轮固然很重要,但如果没有选择好适宜的热处理,那将是前功尽弃,可以说材料选择是前提,热处理方法得当是关键。

一、齿轮热处理方式与其性能特性1、调质处理:调质处理使材料获得优良的综合性能,这种热处理常常用于中碳钢和中碳合金钢,如45#、40Cr或40MnB材料,如果齿轮受到的冲击应力和齿面接触应力不是很大的情况下,这种热处理是适宜的,这种材料强韧性使得齿轮齿根抗弯曲能力强,抗疲劳能力也是优良的。

但是调质处理齿轮齿面硬度不够,耐磨性偏差。

2、调质处理+表面淬火:这种热处理方式补充单一调质处理的不足,使齿轮齿面硬度得到提高,耐磨性也随之增强,但是另一个问题仍未解决,就是中碳钢和中碳合金钢材料经过处理后,其冲击韧性尚不能令人满意,在高冲击应力的场合下仍不宜使用。

表面淬火有两种工艺:火焰淬火和高频淬火。

3、正火+渗碳淬火回火这种热处理是针对低碳合金渗碳钢(如20CrMnTi、20CrNiMo 等)而使用的,正火是用以改善原材料组织,便于齿轮粗加工;渗碳使齿面含碳量提高,在其后淬火回火中获得高硬度的回火马氏体组织,以提高齿轮的耐磨性。

同时齿轮心部在淬火回火中获得低碳回火马氏体,强度高、韧性好,不仅可以承受高的载荷、大的冲击应力,而且抗疲劳性能也十分优异。

这种热处理也不是没有缺点,首先齿轮在渗碳淬火回火还要精加工,硬度过高会给精加工带来了困难;其次,渗碳淬火回火为了得到回火马氏体,回火温度低(200-300℃),热处理应力未能完全消除,在以后的使用中会逐渐释放造成齿轮微小变形,所以不能用于精密传动的齿轮。

这里的渗碳淬火回火,也包含碳氮共渗淬火回火。

4、调质+渗氮这种热处理适合于渗氮钢和含铬渗碳钢,如28CrMoAl 、20Cr2Ni4、38CrMoAl、42CrMo。

氮化后不需要淬火,齿轮尺寸稳定,不需要精加工,克服了渗碳淬火回火残留应力导致日后变形的缺点,所以特别适合精密传动的齿轮,有些容易发生粘着磨损(胶合磨损)材料也适合氮化,氮化后材料抗胶合性能变得非常优异。

齿轮钢材和热处理质量及其控制一

我国齿轮的冶金质量和国外先进水平的差距主 要表现在钢材的纯净度、淬透性带宽及原始组织几 个方面。

按 %、 &、 ’、 @ 规定级别。为了适应齿轮钢的新要求, 我国几大特钢厂近年来经过较大的技术改造,生产 出的齿轮钢纯净度也达到了较高水平,大大缩小了 与国际先进水平的差距。 从上看出,齿轮钢材采用真空脱气精炼会带来 很大的好处。图 $ 是真空脱气精炼的综合效果。

" 450674508

#$

%&

化学成分 ! " ($

") 45:4705;4

%*

+,

"-

.$

/

458470504 4508745;6 450974569 !4546!

054470564

454<7 4504

45:4705;! 01%&")! ;4%&")! ;!%&")! ;8%&")! =>1 =>9 =>9/ =>0 01")($< 0:")($! =>0+ 81;420 81;42; 450<745;4 4509745;6 !450; 45;6745;8 45;!74564 450674508 450!745<4 450!745;4 0544705<4 0504705!4 451474584

材料和热处理质量是保证齿轮使用性能和可靠 性的基础, 同时也是改善齿轮加工性能、 提高生产效 率的重要途径。

根据国外主要钢号的成分和性能,选择原有国产钢 号及少量仿制钢号进行对比, 经改进后实施国产化。 研 究 试 验 钢 号 有 !"12343< 、 !"12;5!3< ( 对 应 ; 8-:%#!" 和 8;13%!" ) !"12!;5% 、 $/12!;5%= 、 ( 对 应 $,12;53<+ ) ; (对应 $,12!;5!3< $&12;5#3< ; (对应#$123<>0 ) 。 8-:0#$&和:4#+") !&12!3<> 通过以上的引进消化、 研究试制及应用考核, 现 在已基本建立起了我国的齿轮用钢系列。工业齿轮 用钢如表 $?表 # 。车辆齿轮用钢如表 % 。

渗碳处理国标

渗碳处理国标全文共四篇示例,供读者参考第一篇示例:渗碳处理是一种常用的表面处理工艺,通过在金属表面加热处理时在表面形成碳化层,从而提高金属的硬度、耐磨性和耐蚀性。

渗碳处理可以应用于各种金属材料,如钢铁、铜、铝等,广泛应用于机械制造、汽车工业、船舶制造等领域。

渗碳处理国标是对渗碳处理技术的规范和标准,旨在保证产品质量,提高生产效率,确保人身安全和环境保护。

国家标准化管理委员会制定了一系列关于渗碳处理的国家标准,以指导企业和个人在渗碳处理过程中的技术要求和操作规程。

国家标准对渗碳处理的工艺参数做出了明确规定,包括渗碳温度、渗碳时间、碳化剂种类、工艺气氛和表面处理后的工艺。

这些参数的严格控制可以确保渗碳层的厚度均匀、结构致密,提高金属材料的性能和使用寿命。

国家标准要求对渗碳处理设备和设施进行定期检测和维护,以确保设备的正常运行和产品质量的稳定。

对于渗碳处理工艺中使用的碳化剂和助熔剂,也有相应的质量要求,必须符合国家标准的规定。

国家标准还对渗碳处理中的安全生产和环保要求做出了规定。

在渗碳处理过程中,需要对工作人员进行安全培训,提高其安全意识和操作技能,减少事故发生的可能性。

对渗碳处理过程中产生的废气、废水和废渣要进行有效处理,确保不对环境造成污染。

渗碳处理国标的制定和执行,可以提高渗碳处理技术的规范化和标准化水平,促进行业的健康发展,保障产品质量和人身安全,实现节能减排和可持续发展。

企业和个人在进行渗碳处理过程中,应严格遵守国家标准的要求,确保生产操作的合法性和规范性,为行业的发展做出积极贡献。

【2000字】第二篇示例:渗碳处理是一种提高金属表面硬度和耐磨性的热处理工艺,主要应用于各种金属制品的表面加工。

为了规范和统一渗碳处理的技术要求及工艺流程,中国自主制定了《渗碳处理国家标准》(GB/T 18932-2003),以下将对该标准进行详细介绍。

渗碳处理国家标准的适用范围包括了碳化处理、渗氮处理和碳氮共渗处理三种方法的金属工件。

ywy渗碳钢轴承零件热处理作业指导书

JB/T8881《滚动轴承零件渗碳热处理质量标准》。

3渗碳前技术要求

3.1渗碳炉及工装技术要求

3.1.1渗碳所用的加热炉,必须保证密封性能好。

3.1.2渗碳用炉停炉时间较长,或者经过中小修,在使用前要按工艺要求烘干。

3.1.3渗碳件入炉之前,要检查加热炉电控、温控系统、渗剂碳控装置、风机、各区仪表,,马弗及密封部位无泄露,无安全隐患,如有故障,应立即排除,否则渗碳件不允许入炉。

940℃

(渗碳)

排气根据检查结果调整滴数

3 ~5h 24~30h 20~24h 16~24h

苯(渗碳油)

图3: RJJ-160电炉,G20Cr2Ni4A滚子(硬化层小于4.0mm)渗碳剂供给量

940℃

240滴/分

(渗碳)

(排气)根据检查结果调整滴数

3~5h 14~16h 9~12h

苯(渗碳油)

图4:RJJ-280材料G20CrNi2MoA套圈渗碳剂供给量

312渗碳用炉停炉时间较长或者经过中小修在使用前要按工艺要求烘313渗碳件入炉之前要检查加热炉电控温控系统渗剂碳控装置风机各区仪表马弗及密封部位无泄露无安全隐患如有故障应立即排除否则渗碳件不允许314渗碳用支架在使用之前必须经清理表面必须保持干燥支架表面不允许有油和其它脏物

瓦房店冶矿轴承制造有限公司

6.3.2井式淬火炉,型号:RJJ-160电炉,淬火冷却采用手动压模,第一外圈每炉2件,大挡边对应摆放。第二外圈和内圈每炉分别为1件。

6.4滚子淬火加热数量规定

6.4.1箱式电炉,型号:RJX-75电炉,每炉加工12盘,RJX-105电炉,每炉加工16盘;各盘数量及其各项工艺参数详见作业指导卡。

6.4.2井式电炉,型号:RJJ-180电炉,滚子均匀摆放在筛盘上加热淬火,淬火筛盘直径为1.5米,滚子摆放间距为30~40毫米,滚子每盘加热重量规定。滚子每盘加热重量按其单重和有效直径尺寸大小来确定,滚子有效直径尺寸小于70毫米,每盘330~360kg。滚子有效直径尺寸在70~100毫米,每盘重量360~420kg。滚子有效直径尺寸大于100毫米,每盘重量430~550kg。

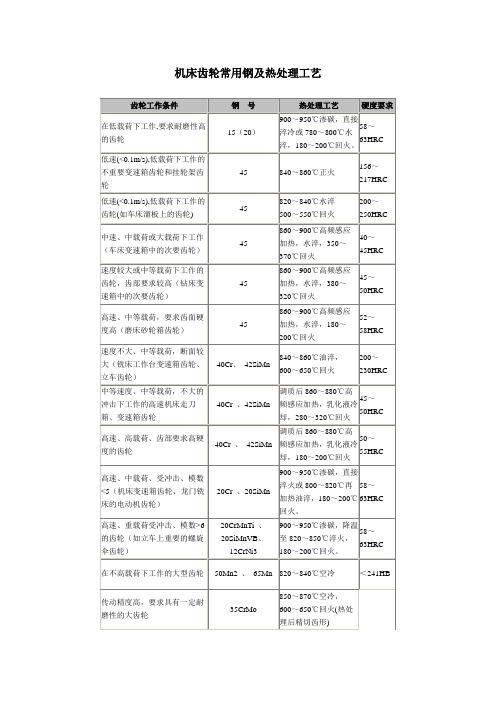

机床齿轮常用钢及热处理工艺

58~63HRC

在不高载荷下工作的大型齿轮

50Mn2、65Mn

820~840℃空冷

<241HB

传动精度高,要求具有一定耐磨性的大齿轮

35CrMo

850~870℃空冷,600~650℃回火(热处理后精切齿形)

200~230HRC

中等速度、中等载荷,不大的冲击下工作的高速机床走刀箱、变速箱齿轮

40Cr、42SiMn

调质后860~880℃高频感应加热,乳化液冷却,280~320℃回火

45~50HRC

高速、高载荷、齿部要求高硬度的齿轮

40Cr、42SiMn

调质后860~880℃高频感应加热,乳化液冷却,180~200℃回火

机床齿轮常用钢及热处理工艺

齿轮工作条件

钢号

热处理工艺

硬度要求

在低载荷下工作,要求耐磨性高的齿轮

15(20)

900~950℃渗碳,直接淬冷或780~800℃水淬,180~200℃回火。

58~63HRC

低速(<0.1m/s),低载荷下工作的不重要变速箱齿轮和挂轮架齿轮

45

840~860℃正火

156~217HRC

50~55HRC

高速、中载荷、受冲击、模数<5(机床变速箱齿轮、龙门铣床的电动机齿轮)

20Cr、20SiMn

900~950℃渗碳,直接淬火或800~820℃再加热油淬,180~200℃回火。

58~63HRC

高速、重载荷受冲击、模数>6的齿轮(如立车上重要的螺旋伞齿轮)

20CrMnTi、20SiMnVB、12CrNi3

低速(<0.1m/s),低载荷下工作的齿轮(如车床溜板上的齿轮)

45

热处理工艺评定记录表

热处理工艺评定记录热处理工艺评定记录(PQR)/QR13-02 序号:09002 公司名称工艺评定记录编号PQR-02 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期2009-2-23石油机械设备制造有限公司硬度检查报告热处理工艺评定记录(PQR)QR13-02 序号:09005公司名称工艺评定记录编号PQR-05 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期硬度检查报告热处理工艺评定记录(PQR)QR13-02 序号:0912公司名称工艺评定记录编号PQR-12 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期2009-2-23硬度检查报告热处理工艺评定记录(PQR)QR13-02 序号:0913公司名称工艺评定记录编号PQR-13 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期2009-2-23硬度检查报告热处理工艺评定记录(PQR)QR13-02 序号:0913公司名称工艺评定记录编号PQR-13 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期2009-2-23硬度检查报告热处理工艺评定记录(PQR)/QR13-02 序号:0913公司名称工艺评定记录编号PQR-13 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

齿轮的精密渗碳热处理控制技术

2 温度仪表及控 制系统 .

热 处 理 炉 应 配 置 合 适 的温 度 控 制 仪 。采 用 2 只 或 3 热 电 偶进 行 “ 联 温度 系 统 ” ( 只 双 控温 及 记 录

处 理 装 备 具 有 良好 分 布 的 温 度 场 和 流 体 场 。 要 实 现 齿轮 的 精 密 渗 碳 ,关 键 在 于 对 炉 膛 温 度 、 碳 势 实 现 精 确控 制 ( 温 精 度 ≤ ±1 ℃ ,有 效 加 热 区 控 . 5

温 度 差 ≤ ±5 ,碳 势 ≤ ±00 % ,渗 碳 层 深 波 动 ℃ .5

二者独立 )或 “ 三联温度系统 ” ( 控温 、记录及报 警三者独立 )进行监控和报警。

温 控仪 表 采 用 小 型化 、模块 化和 智 能 化 技 术 ,

≤ ±01 m) 。 . m

一

控 温精 度高 ,使用寿命长 ,如 日本岛津公司的s R 系列 (R 1 R 3 S 9 、S 9 )智能温度调节仪等。

表2 推荐炉温均匀性及温度仪表检测周期

类别

I

Ⅱ

炉温均匀性检测周期

1

6

温度仪表检测周期

6

6

力以及热畸 变等技术指 标的 质量分散度 ,其分散 度越 小 ,热 处理 质量越 高 。齿 轮精密热 处理需要

的 基 本 条 件 包 括 :① 齿 轮 原 材 料 的 均 匀 性 。 ②热

控温精度 / ℃

≤ ± 1O . ≤ ± 15 .

仪表精 度 等级

0- 5 2 O- 3

I Ⅱ

炉温均 匀性一 般在 空载 条件下测 定 ,测 试按

GBT 9 5 —2 0 进 行 。推 荐 精 密渗 碳 热 处理 炉 温 / 4 2 0 3 均 匀性 及 温 度仪 表 检测 周 期 见表 2 .

热处理零件性能要求

100

35 24.5

100-300

50 118 ≤156 ≥4.8

100

50 68.6 131-163 5.2-4.7

300

45 58.8 131-163 5.2-4.7

300

Rp0.2 材料牌号 MPa

Rm A Z MPa % % 不 大于

Aku

J/cm2

布氏硬度 HB

压痕直经 d10mm

热处理时毛 坯最大厚度

热处理时毛 坯最大厚度

(mm) 130

100

70

100

60

150

70

300 150 500

300

250

150 25 (叶片铆钉) 500

250

150

130

5、动叶片(包括模锻、精锻及型材加工的动叶片)

毛坯经调质后的机械性能:

Rp0.2

Rm

A

材料牌号 MPa

MPa

%

不

小

1Cr13

441

618

20

490

于

布氏 硬度 HB

压痕直径 冷

弯

d10mm 弯曲角 弯心直径dmm

32 44.1 131-179 5.2-4.5

275 490 16 25 34.3 143-197 5.0-4.3

294 539 18 30 39.2 155-189 4.3-4.4

294 510 14 30 49 ≥156

4.8

245 461 18 30 29.4 135-180 5.15-4.5 120?

932

40CrNiMoA 785

932

588

765

38CrMoAlA 686

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.4.2 锻件在抽检硬度时,在同一锻件上反映质量特征的检测点均匀分布不少于 3 个,对同一批次的 锻件抽检比例不少于 3 件,或由供需双方协商检测。

3

Q/ZZ 30038—2012

附录A (规范性附录) 带状组织评级图(一)(100×)

表1 带状组织特征描述

级别 1 2 3 4 5 6

铁素体带宽(mm) ---

0.08 0.12 0.15 0.18

组织特征 珠光体有聚集分布的倾向

珠光体呈带状分布 珠光体及铁素体呈明显带状分布 珠光体及铁素体呈较宽带状分布

珠光体及铁素体呈宽带状分布 珠光体及铁素体呈极宽带状分布

4.3.2.2 20Cr2Ni4 材料

评定带状组织的放大倍数为100×;评级观察时在整个视场选择严重视场与标准图片对比;评定结 果以级别表示,级别特征在相邻2级之间,可附上半级。 4.3.2 带状组织评定原则 4.3.2.1 20CrMnTi、20CrMnTiH、22CrMoH、8620H、8822H、SAE4320H 等材料

评定以上材料的带状组织,根据铁素体的带宽来确定。确认偏析程度带状组织评定,共分1~6级, 表1是对组织特征的描述。带状组织评级图见附录A。

评定 20Cr2Ni4 材料的带状组织,根据带状铁素体、索氏体(或/和粗大珠光体、屈氏体、粒状珠光 体)的数量增加,以及带状致密程度的原则确定,共分为 1~5 级,表 2 是对组织特征的描述。带状组 织评级图见附录 B。

2

Q/ZZ 30038—2012

表2 带状组织特征描述

级别

组织特征

1

铁素体、索氏体(或/和粗大珠光体、屈氏体、粒状珠光体)略成条带趋势

对于20CrMnTi、20CrMnTiH、22CrMoH、8620H、8822H、SAE4320H等材料的锻件,等温正火后带状组 织应≤3级;对于20Cr2Ni4材料的锻件,等温正火后带状组织≤3.5级。 3.4 晶粒度

1

Q/ZZ 30038—2012 按照GB/T6394评定,等温正火后锻件的铁素体晶粒度为5~8级。

1级 3级 5级

4

2级 4级 6级

附录B (规范性附录) 带状组织评级图(二)(100×)

Q/ZZ 30038—2012

1级

2级

3级

4级

5

Q/ZZ 30038—2012 5级

6

3 技术要求

3.1 硬度要求 3.1.1 硬度范围

为使切削性能较好,且在一定切削条件下和一定切削长度内易断屑,锻件等温正火后的硬度一般应 控制在一定范围内。对于8620H材料的锻件,硬度控制在143~179HB(用10mm球,3000kg载荷的布氏硬度 计检测,以下同);对于20CrMnTi、20CrMnTiH、22CrMoH、8822H等材料的锻件,硬度控制在160~201HB; 对于Ni含量≥1.30%的SAE4320H等材料的锻件,硬度控制在160~210HB;对于20Cr2Ni4材料的锻件,硬 度控制在190~250HB。 3.1.2 硬度的均匀性要求

2

断续分布的铁素体带和均匀分布的索氏体(或/和粗大珠光体、屈氏体、粒状珠光体)带

有四条左右贯穿视场的铁素体带。其四周为断续分布的铁素体和索氏体(或/和粗大珠光体、 3

屈氏体、粒状珠光体)带

4

贯穿视场的铁素体、索氏体(或/和粗大珠光体、屈氏体、粒状珠光体)带均匀分布。

通过整个视场的致密的铁素体、索氏体(或/和粗大珠光体、屈氏体、粒状珠光体)条带二者 5

附件 2:

Q/ZZ

中国重型汽车集团有限公司企业标准

Q/ZZ 30038—2012

代替Q/ZZ 30038-2005

合金渗碳钢齿轮锻件热处理检验规范

(定稿)

××××-××-××发布

××××-××-××实施

中国重型汽车集团有限公司 发布

Q/ZZ 30038—2012

前言

本标准代替Q/ZZ 30038—2005《合金渗碳钢齿轮锻件热处理检验规范》。 本标准与Q/ZZ 30038—2005相比,主要变化如下: ——标准的编排格式按GB/T 1.1—2009《标准化工作导则 第1 部分:标准的结构和编写》的规定 进行了调整; ——对原标准中第2条进行了修订,因使用新的带状组织评级原则而取消了原标准中 GB/T13299—1991《钢的显微组织评定方法》; ——对原标准3.1.1进行了修订,对硬度的规定按8822H、8620H、20CrMnTi 、20CrMnTiH、22CrMoH、 SAE4320H、20Cr2Ni4等材料进行划分; ——删除原标准中20CrNi3H材料。 ——对原标准3.4中带状组织合格级别进行了修订,并增加了材料名称,以及对几种不同材料的带 状组织规定了合格级别; ——新标准中增加了4.1试样的选取位置和4.2金相组织和带状组织的评定位置。 ——新标准中增加了带状组织的评定原则,以及附录A和附录B带状组织评级图,附录A适用于 20CrMnTi、20CrMnTiH、22CrMoH、8620H、8822H、SAE4320H等材料,附录B适用于20Cr2Ni4材料。 本标准为第一次修订。 本标准由中国重型汽车集团有限公司提出。 本标准由中国重型汽车集团有限公司技术中心归口。 本标准主要起草人:鲁统轮。 本标准所代替标准的历次版本发布情况为: —— Q/ZZ 30038-2005。

4 试验方法

4.1 试样的选取 4.1.1 取样部位

金相组织和带状组织的取样部位应为齿轮(齿轮轴)锻件的齿形部位。 4.1.2 试样的制备

零件取样时可用砂轮切割机或线切割机进行取样,切割时要冷却充分。如用气割或其他热切等方法 切取时,必须将热影响区完全去除。 4.2 金相组织和带状组织的评定位置

评定位置按以下原则确定: 4.2.1 当锻件取样部位有效厚度≤20mm,以二分之一处作为评定位置。 4.2.2 当锻件取样部位有效厚度>20mm,以距表面10mm处作为评定位置。 4.3 带状组织的评定 4.3.1 评定基本要求

I

Q/ZZ 30038—2012

合金渗碳钢齿轮锻件热处理检验规范

1 范围

本标准规定了合金渗碳钢齿轮(或齿轮轴)锻件经等温正火后的金相组织、硬度、带状组织等检验 的技术要求。

本标准适用于本公司中、重、轻型汽车用合金渗碳钢齿轮(或齿轮轴)锻件经等温正火后的质量检 验。对于产品图纸有特殊规定要求的,执行图纸及相关技术文件要求。

对同一产品的同种材料的锻件,同一 锻件不同位置硬度差应≤15HB,同一批次不同锻件硬度差应≤ 25HB。 3.2 金相组织要求

金相组织评定参照GB/T13320《钢质模锻件金相组织评级图及评定方法》中第3条和第4条,1~4级 为合格。对于20Cr2Ni4材料的锻件,珠光体可包括粗大珠光体、索氏体、屈氏体、粒状珠光体等类型。 3.3 带状组织级别规定

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 231 金属布氏硬度试验方法 GB/T 6394 金属平均晶粒度测定方法 GB/T 13320 钢质模锻件金相组织评级图及评定方法