组装标准人力工时

装配工艺工时标准计算

装配工艺工时标准计算

装配工艺工时标准的计算通常需要考虑以下几个方面:

1.产品结构和装配工艺:首先需要了解产品的结构和装配工艺,包括零件数量、装配顺序、装配方法等。

2.操作人员技能水平:不同技能水平的操作人员完成相同工作所需的时间可能不同,因此需要根据操作人员的技能水平来确定工时标准。

3.设备和工具:使用不同的设备和工具可能会影响装配效率,因此需要考虑设备和工具的类型和效率。

4.工作环境:工作环境也可能会影响装配效率,例如温度、湿度、噪音等因素。

5.生产批量:生产批量越大,平均每件产品的装配时间可能会越短,因此需要考虑生产批量对工时标准的影响。

综合考虑以上因素,可以采用以下步骤计算装配工艺工时标准:

1.对每个装配工序进行动作分析,确定每个动作所需的时间。

2.根据操作人员的技能水平和工作环境等因素,确定每个动作的标准时间。

3.将每个工序的动作时间相加,得到该工序的总工时。

4.将所有工序的总工时相加,得到产品的总装配工时。

5.根据生产批量和设备工具等因素,对总装配工时进行调整,得到最终的装配工艺工时标准。

需要注意的是,装配工艺工时标准的计算应该根据实际情况进行调整和优化,以确保其合理性和准确性。

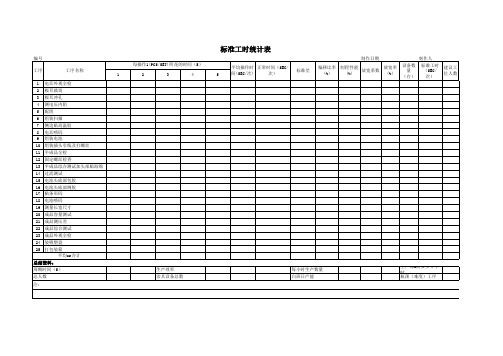

标准工时表样板

编号 每操作1(PCS/SET)所花的时间(S) 工序 1 2 3 4 5 6 7 8 9 工序名称 电芯外观全检 极耳裁切 极耳冲孔 测电压内阻 配组 组装扫描 侧边贴高温胶 电芯喷码 组装电池 1 2 3 4 5 平均操作时 正常时间(/ 间(SEC/次) 次) 标准差 制作日期 偏移比率 制程性能 放宽率 放宽系数 (%) (%) (%) 设备数 量 (台) 制作人 标准工时 (SEC/ 次) 建议工 位人数

10 组装插头引线及打螺丝 11 半成品全检 12 固定螺丝检查 13 半成品综合测试加头部贴海绵 14 过流测试 15 电池头底部包胶 16 电池头底部缠胶 17 贴条形码 18 电池喷码 19 测量长宽尺寸 20 成品容量测试 21 成品测压差 22 成品综合测试 23 成品外观全检 24 装吸塑盘 25 打包装箱 平均or合计 总结资料: 周期时间(S) 总人数 注: 生产效率 治具设备总数 每小时生产数量 白班日产能 生产每K需要多少小 时 瓶颈(难度)工序

备注

组装计件标准工时与单价试行表

21.1 20.3 18.3 18.1 17.7 16.4 16.2 15.9 33.8 33.2 20.0 19.8 13.0 12.9 12.7 14.0 13.9 12.5 12.4 12.3 10.7 10.6 10.6

245.6 248.2 260.1 262.7 265.3 288.9 290.6 294.3

8.8 8.7 19.1 18.9 18.6 18.2 18.0 17.8 17.4 17.2 17.1 18.2 18.0 17.8 27.9 25.3 21.8 19.3 10.8 10.7 9.7 9.6 8.5 8.4 7.9 7.8

0.9659 0.9726 0.4457 0.4509 0.4561 0.4658 0.4712 0.4767 0.4876 0.4931 0.4985 0.4664 0.4721 0.4778 0.3043 0.3363 0.3894 0.4415 0.7899 0.7973 0.8761 0.8836 1.0037 1.0114 1.0758 1.0837

三芯 万用 三芯 万用 三芯 万用 三芯 万用 三芯 万用 三芯 万用 三芯 万用 三芯 万用

吸塑 吸塑 吸塑 吸塑 吸塑 吸塑 吸塑 吸塑

614G

三芯、万用

热缩胶袋

143

0.475

17.9

221.10

16.3

0.5220

333 81 82 337 327(NEW) G134 87 88 87(NEW) 88(NEW) C4 C5 C6 805 156 188 410 406(NEW) 410(NEW) 402 405 1104 1103 1104 1105 9501 9501 A131

0.309 0.312 0.294 0.623 0.562 1.178 0.519 0.633 0.359 0.408 0.224 0.248 0.224 0.118 0.708 1.275 0.933 0.682 0.992 0.439 0.590 0.489 0.468 0.503 0.588 0.534 0.557 0.493

装配标准工时如何计算?详解:装配的标准工时计算方法

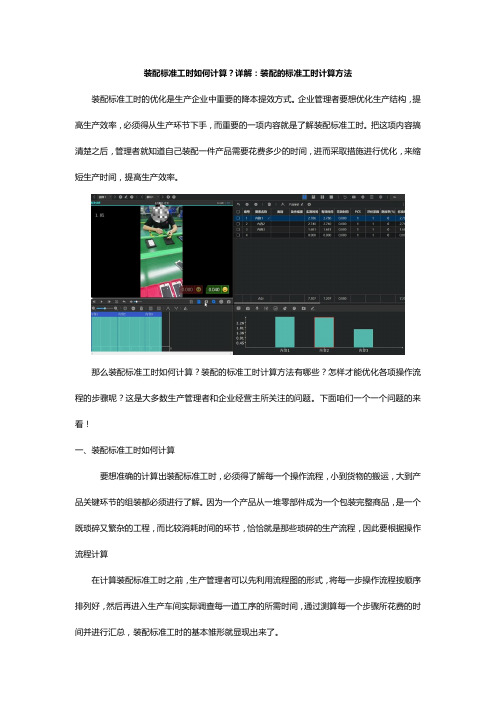

装配标准工时如何计算?详解:装配的标准工时计算方法装配标准工时的优化是生产企业中重要的降本提效方式。

企业管理者要想优化生产结构,提高生产效率,必须得从生产环节下手,而重要的一项内容就是了解装配标准工时。

把这项内容搞清楚之后,管理者就知道自己装配一件产品需要花费多少的时间,进而采取措施进行优化,来缩短生产时间,提高生产效率。

那么装配标准工时如何计算?装配的标准工时计算方法有哪些?怎样才能优化各项操作流程的步骤呢?这是大多数生产管理者和企业经营主所关注的问题。

下面咱们一个一个问题的来看!一、装配标准工时如何计算要想准确的计算出装配标准工时,必须得了解每一个操作流程,小到货物的搬运,大到产品关键环节的组装都必须进行了解。

因为一个产品从一堆零部件成为一个包装完整商品,是一个既琐碎又繁杂的工程,而比较消耗时间的环节,恰恰就是那些琐碎的生产流程,因此要根据操作流程计算在计算装配标准工时之前,生产管理者可以先利用流程图的形式,将每一步操作流程按顺序排列好,然后再进入生产车间实际调查每一道工序的所需时间,通过测算每一个步骤所花费的时间并进行汇总,装配标准工时的基本雏形就显现出来了。

当然,上述的只是传统的操作方法,在科技软件的普及下,现在大多数企业都采用vioovi的ECRS软件进行标准工作流程输出,然后再分析有效时间和无效时间以及科学、系统的作业工序流程,输出标准作业流程图,再去计算装配标准工时。

二、装配标准工时计算方法看完了如何计算装配标准工时,那咱们来探讨一下标准工时计算方法。

上面谈到了传统方法和利用数字软件的现代计算方法。

当前传统方法已不常用了,特别是稍有规模的企业都是数字化管理了。

因此对于100人以下的企业来说,可以根据传统的数据收集方法去计算装配标准工时。

但是100人以上或者想要做到精益求精的话,是需要借助科技手段的,就是当前大多数企业采用的vioovi-ECRS软件进行计算和优化。

vioovi 的ECRS工时分析软件功能非常强大,可以对视频进行数字化智能分析,只需将工人的操作视频导入到软件之后,vioovi 的ECRS工时分析软件就能自动计算出装配标准工时,计算完时间之后该软件还能分析操作动作的必要性,通过精准的分析,将操作过程中不必要的动作删除掉,也就是ECRS分析方法,以此来节约操作时间。

标准工时计算案例

标准工时计算案例

标准工时的计算方法因国家和行业而异,但通常都基于工作分析和经验数据。

以下是一个简单的标准工时计算案例:

案例背景:

假设某公司生产一款产品,该产品由A、B、C三个零件组成,生产流程如下:

1. 零件A的加工时间为5分钟,生产100个需要500分钟。

2. 零件B的加工时间为7分钟,生产100个需要700分钟。

3. 零件C的加工时间为10分钟,生产100个需要1000分钟。

4. 组装三个零件需要8分钟/个,生产100个需要800分钟。

基于上述流程,我们可以计算出生产100个产品的总工时:

500分钟(零件A)+ 700分钟(零件B)+ 1000分钟(零件C)+ 800

分钟(组装)= 3000分钟。

将总工时转换为小时:3000分钟 / 60 = 50小时。

因此,生产100个产品需要50小时的标准工时。

需要注意的是,这个案例非常简单,实际生产中可能会有更复杂的工艺流程和影响因素,如设备故障、员工休息、材料准备等。

因此,标准工时的计算需要综合考虑各种因素,并进行详细的工作分析。

SMT表面组装技术SMT贴片工时计算方式

SMT表面组装技术SMT贴片工时计算方式SMT(LCD)工时计算方式在一些产品外发厂和一些加工厂,ie经常要计算产品加工费,怎样计算smt的加工费呢?1.了解smt生产流程及各工序内容:上料--印刷锡膏--贴片元件--目检--过回流炉--超声波洗板--切板--外观检查--包装(有些产品需ic编程及pcba功能测试)2.计算贴片元件点数:Smt加工费一般以元件点数多少来计算,一个贴片(电阻、电容、二极管)算一个点,一个三极管算1.5个点,ic脚在50个以下的,两个脚算一个点,50个脚以上的ic4个脚算一个点,统计pcb所有贴片点数。

3.计算费用加工费=点数*1个点的单价(加工费其中包括:红胶、锡膏、洗板水等辅料费用)4.其它费用测架、钢网及其它双方约定的费用需另外计算。

一:SMD贴片料2个脚为1个点;0402元件按每个点人民币0.018计算,0603-1206元件按每个点人民币0.015计算。

2、插件料1个脚为1个点;按照每个点为人民币0.015计算3、插座类4个脚为1个点;按照每个点为人民币0.015计算4、普通IC,4个脚为1点;按照每个点为人民币0.015计算5、密脚IC,2个脚为1个点;按照每个点为人民币0.015计算6、BGA2个脚为1个点;按照每个点为人民币0.02计算7、机贴大料按照元器件的体积翻倍来计算8、后加费用按照1小时为人民币20元计算9、此报价不包括测试费用一、SMT瓶颈时间确定标准:目前SMT有两种工艺同时生产,分别为印刷工艺和点胶工艺。

1.印刷工艺由四种线体同时生产,分别为安必昂AX5线五条(S2、S3、S7、S11、S12),松下CM602线两条(S1、S9),松下MSH3线一条(S5),及同TV共用的安必昂AX3(S13)线。

其中松下MSH3线为LCD小板线,AX3为LCD下板线,其它为LCD主板线。

为了发挥最大的产能效率,所有线别的瓶颈时间都应该在高速贴片机。

但是由于LCD下板点数不足350点,所以除了AX3线体的瓶颈时间为印刷站以外,其它线体的瓶颈时间都在高速贴片机站。

人工标准工时计算公式

人工标准工时计算公式教科书上面的标准工时计算公式是:标准工时 = 基本时间*(1+宽放率)其中:基本时间 = 观测时间 * (1+评比系数)我们从背景、观测时间、评比系数、宽放率一步步得出标准工时,let’s go!零、背景假设我们现在要测量组装一支自来水笔的标准工时。

笔有4个部分,如下:组装一支笔有三个操作,如下:1.从初始位置取笔筒和笔芯,并组装2.持住笔筒,并取笔头组装3.持住笔筒,并取笔帽组装,放置成品于初始位置一、观测时间观察时间有点像标准工时的原材料,是从观察时间开始加工的。

通过观测,最后得到这样的表格(T表示该操作结束时的累积时间,R代表该操作的测量时间,R是由两个相邻的T值相减得来的。

):最后获得这三个操作,4个循环的平均值就是观测时间了,如下:观测时间 = 2.7+2.5+2.1 = 7.3S,搞定!我们推荐西屋评估方法。

通过打分,可以更科学地确定评价系数,降低对经验的要求,缩小不同工程师的评价差距。

我们来评价一下刚才的演练(其实结合现场操作人员)熟练度:偶尔会有一些失误,还没有足够信心,不过长时间工作没有什么问题,给予尚可,-0.05努力度:建议能接受,但是自主改善有点问题。

给予平均,+0.00操作环境:公司内部差不多都是这样的环境,给予平均,+0.00一致性:没有发生故意拖延,使得每次测量时间不均,给予良好 +0.01综合评比系数为:1-0.05+0.00+0.00+0.01 = 0.96基本时间 =7.3 *0.96 = 7.0S,我们也得到了。

三、宽放率一般来说,我们有四种:生理宽大、疲劳宽大、作业延误宽大、管理宽大,分别以集中和非集中的方式给予。

集中注意力的方法是休息和晨会。

非集中化的方式是在每个操作周期中留出较宽的释放时间。

宽放率和评比系数一样也有类似评价表格,不过还是需要IE 们在自己的工厂结合工作环境去修正完善这样的宽放率。

这里给大家提供一个:我们这里使用的是宽放率 = 3.5% + 0.30% + 0.70% + 3% + 3.5% = 11%最后的标准工时 = 7.0*1.11 = 7.8S。

工厂标准工时计算方法

工厂标准工时计算方法

工厂标准工时是指完成一定数量的产品所需的标准时间,通常用小时为单位。

工厂标准工时的计算方法如下:

1. 确定生产计划中的产品数量和种类。

2. 对生产过程进行分解,确定每个工序所需的时间和人工费用。

3. 将每个工序的时间和费用相加,得到整个生产过程的标准时间和人工费用。

4. 根据生产计划中的产品数量,计算出每种产品的标准时间和人工费用。

5. 将每种产品的标准时间和人工费用相加,得到整个生产计划的标准时间和人工费用。

6. 将整个生产计划的标准时间和人工费用除以生产计划中的产品数量,得到每个产品的标准工时和标准人工费用。

7. 根据标准工时和标准人工费用,制定相应的生产计划和生产成本预算。

以上是工厂标准工时计算方法的基本步骤,但实际计算中还需要考虑诸多因素,如工艺水平、设备性能、人力资源等。

因此,要制定合理的工厂标准工时计算方法,需要结合实际情况进行分析和调整。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作业单元 (步骤) 工作单元描述 人员 1 52

1 11 50 5 32 1 6 9 1 1 2 1 1 35 38 41 39 11 6 14 14

读 值(S 2 54

12 50 6 31 5 10 32 40 41 40 11 5 12 15

3 53

11 50 5 31 5 9 35 36 42 40 12 6 12 15

后保搬运至线头

1

取后保搬运至雷达冲孔机定位及贴条码 雷达冲孔焊接 焊接完毕搬运至后保压装机 取反射器和下饰板安装于后保上

2

搬运上流水线 扫条码 取雾灯安装于后保并固定;固定下饰板 取雷达安装于后保;固定反射器 安装BEAM;雾灯及雷达插线 保险杠左右侧安装U型扣;安装下护板 雷达,雾灯检测 下流水线搬运至作业平台 外观检验及贴保护膜 排序放入器具

51.1

39.2 42.7 44.2 44.1 26.0

23.5

标准产出数量(根):

617.1 70.0 63.7%

实作工时(S):

178,929.5

46.1%

合计作业人数(个): 生产节拍(秒): 平衡率

3 4 5 6 7

1

9.0

标准产出数量(根):

人员作业饱和度: 前后保混线生产作业实际饱和度: 测量计算产能(套)/班:

55.9%

172.3

C后保组装线

读 值(S) 4 54

12 50 6 31 6 9 32 40 40 39 11 6 13 15

5 54

9 52

12 50 5 33 5 9 39 38 39 39 11 6 13 15

10 55

13 50 6 32 6 10 35 39 41 39 12 5 13 15

平均 时间

53.1 11.7 50 5.6 31.5 5.3 9.2 35.3 38.5 39.8 39.7 11.5 5.6 12.7 14.8

12 50 5 32 5 9 38 41 37 39 12 6 12 15

6 52

11 50 6 32 5 10 34 40 37 41 11 5 13 15

7 53

12 50 6 31 5 8 37 38 38 40 12 6 12 14

8 52

11 50 6 30 5 9 36 35 42 41 12 5 13 15

宽放 %

11% 11% 0% 11% 11% 11% 11% 11% 11% 11% 11% 11% 11% 11% 11%

标准 时间

58.9 13.0 50.0 6.2 35.0 5.9 10.2 39.2 42.7 44.2 44.1 12.8 6.2 14.1 16.4

作业单元 合计时间

66.0