纺丝速度

纺丝

聚酯纤维纺丝、高速纺介绍1.简述短纤维切片纺的工艺流程。

聚酯切片→切片料桶(氮气保护)→螺杆挤出机(进料、熔融压缩、计量均化)→弯管→纺丝箱体→吹风窗(冷却固化)→甬道→给湿上油→总上油→牵引→导丝→喂入→盛丝桶2.简述长纤维切片纺的工艺流程(常规纺)。

聚酯切片→切片料桶(氮气保护)→螺杆挤出机(进料、熔融压缩、计量均化)→弯管→纺丝箱体→吹风窗(冷却固化)→甬道→给湿上油→卷绕3.简述长纤维切片纺的工艺流程(高速纺)。

聚酯切片→切片料桶(氮气保护)→螺杆挤出机(进料、熔融压缩、计量均化)→弯管→过滤器→纺丝箱体→吹风窗(冷却固化)→给湿上油→甬道→卷绕4.为什么纺丝箱体要用联苯保温?因为熔体温度的变动对成品丝的染色均匀性有影响,因此要求熔体温度均匀、稳定。

联苯液体是最佳的载热体,可使熔体分配管、计量泵和纺丝组件保持温度均匀。

5.熔体温度对纺丝质量有何影响?涤纶的熔点为260℃左右,软化点为235℃,超过300℃发生急剧热降解,所以熔体温度一般控制在285~290℃。

熔体温度偏高,纺丝时易注头,成品的伸度偏大;熔体温度偏低,拉伸时易产生毛丝和断头,操作困难。

在生产过程中,熔体温度经常变动,容易产生纤维染色差,一般生产中控制在±l℃范围内。

6.侧吹风的作用如何?侧吹风条件对纺丝质量有何影响?(1)作用:熔体自纺丝头喷丝后,向周围空气中放出大量凝固热,为此必须在丝出喷丝板后吹冷风进行对流热交换,以带走放出的热量使熔体细流凝固成纤维。

在冷却凝固过程中,均匀送风很重要,侧吹风送风不均匀会产生纤维条干不均。

(2)影响:*吹风速度:风速↑→→空气湍动↑→飘丝↑→初生纤维条干不匀↑→冷却效果↑(高速纺卷绕张力大,提高风速不会引起丝束摆动)风速↓→丝条凝固速度↓→飘丝↑→初生纤维条干不匀↑风速对预取向丝的双折射、强度、伸长影响小;卷绕性、条干不匀率影响大*吹风温度:18~25℃,(在15~35℃,风温对丝条张力和成品丝质量几乎不影响;)但吹风温度波动→丝条条干不匀↑、染色均匀性↓、毛丝↑、断头↑*相对湿度:65%相对湿度↑→→丝条在纺丝时的静电↓、飘丝↓→比热容和热容量↑→热吸收量↑→冷却风在吸收同样热量时温升低→冷却吹风温度稳定→操作条件差、设备锈蚀*密闭区(无风区):设置密闭区原因:喷丝板→熔体细流(高分子弹性记忆)→挤出胀大(细流脆弱)→经不起气流冲击7.油轮上油与喷嘴上油有何不同?喷嘴上油效果好于油轮上油,这是因为喷嘴上油有如下特点:(1)由油剂齿轮泵定量供油,自喷嘴挤出,保证了上油量的均匀性。

化纤工艺部分知识

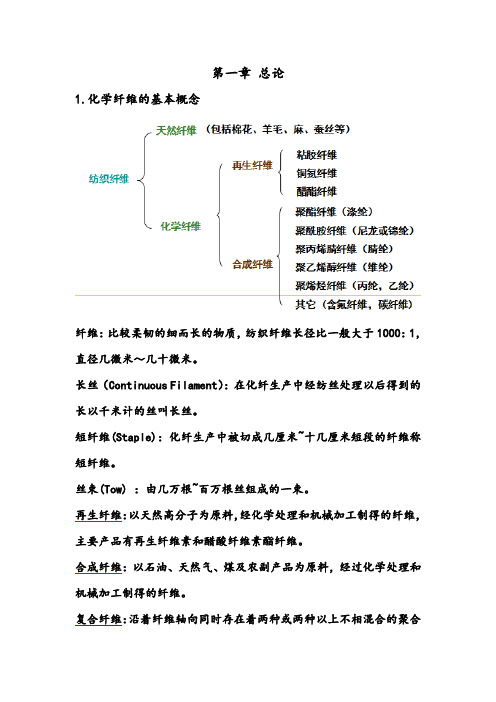

第一章总论1.化学纤维的基本概念天然纤维:由纤维状的天然物质直接分离、精制而成。

化学纤维:用天然或人工合成的聚合物为原料,经化学处理和机械加工制得的纤维。

①按原料分类人造纤维:以天然高分子化合物为原料,经化学处理和机械加工制得的纤维,也称再生纤维。

合成纤维:以石油、天然气、煤及农副产品等为原料,经一系列的化学反应制成合成高分子化合物,再经加工而制得的纤维。

无机纤维:主要成分是由无机物构成的纤维。

②按尺寸分长丝:在化学纤维制造过程中,经纺丝成形和后加工工序后,得到的连续不断的长度以千米计的纤维称为长丝。

短纤维:化学纤维经切断而成的、一定长度规格的纤维。

丝束:丝束是由大量单纤维汇集而成。

牵切纤维:化纤丝束经牵伸拉断而成的长度不相等(而有一定比例)的短纤维。

③按性能分类⑴差别化纤维:泛指对常规化学纤维产品有所创新或赋予某些特性的化学纤维。

异形纤维:在合成纤维成形过程中,采用异形喷丝孔纺制的具有非圆形截面的纤维或中空纤维称为异形截面纤维,简称异形纤维。

复合纤维:在纤维横截面上存在两种或两种以上不相混合的聚合物,这种化学纤维称为复合纤维,或称双组分纤维,多组分纤维。

共混纤维:由两种或两种以上不同的聚合物混合后纺制成的化学纤维。

超细纤维:化学纤维可按单纤维的粗细(线密度)分类,一般分为常规纤维、细旦纤维、超细纤维和极细纤维。

有光纤维:生产过程中,未加入消光剂经行消光处理的光泽较强的化学纤维消光纤维(无光纤维):生产过程中,经过消光处理(通常用二氧化钛为消光剂)制成的化学纤维。

纤维表面的反射光减弱。

半消光纤维(半光纤维):生产过程中,经部分消光处理(加入消光剂约0.5%)而制成的化学纤维。

⑵高性能纤维:具有高强度、高模量、耐高温、耐化学药品、特别优异的一类新型纤维。

⑶功能纤维:在常规化学纤维原有性能的基础上,又增加了某种特殊功能的一类新型纤维。

⑷智能纤维:一维的纤维状智能材料。

2.化学纤维的主要质量指标一、线密度1.定义:线密度是表示纤维粗细程度的量,在我国化学纤维工业中,也称“纤度”。

纺丝速度对粘胶纤维成型的影响分析

纺丝速度对粘胶纤维成型的影响分析【摘要】:随着社会经济不断发展,人们日常生活质量出现翻天覆地的变化,对粘胶纤维质量提出更高要求,传统制造方法已无法满足日常生产要求。

因此,在制造粘胶纤维过程中,会通过提升纺丝速度来增加产量。

基于此,本文通过阐述粘胶纤维成型的基本原理,如物理化学变化、化学反应等,再通过实验研究,分析纺丝速度对粘胶纤维成型的影响,找到最适合粘胶纤维成型的纺丝速度,给粘胶纤维生产匹配最佳工艺参数,全面提高粘胶纤维产品品质。

【关键词】:纺丝速度;纤维成型;影响分析一、前言在粘胶纤维生产过程中,经常通过提升纺丝速度来增加产量。

目前,纤维成型过程是指粘胶通过喷丝头喷出,在纺丝酸浴中产生各种化学反应,如再生、分解、中和、凝固等反应,再通过各种专业操作,最终形成丝条。

但从目前粘胶纤维生产情况来看,随着纺丝速度不断提高,给生产过程带来各种问题,如纤维强度低、可纺性差、成品毛丝多等特征,严重影响到粘胶纤维质量。

可见,纤维形成过程和粘胶纤维质量有直接联系,工作人员通过分析纺丝速度对纤维成型带来的影响,能得到粘胶纤维成型规律,满足纤维成型的基本要求,从而得到大量高质量纤维产品【1】。

二、纤维成型的基本原理(一)化学反应首先,中和反应。

通过进行2NaOH+H2SO4→2H2O+Na2SO4,分解出纤维素黄酸脂,中和粘胶中的副反应产物,H2SO4和纤维素黄酸钠相互结合,分解出游离的纤维素黄酸。

C6H7O2(OH)3-X(OCSSNa)x+0.5XH2SO4→C6H7O2(OH)3-x(OCSSH)+0.5XNa2SO4;其次,纤维素黄酸酯分解和纤维素再生。

C6H7O2(OH)3-x(OCSSH)xx→C6H10O5+XCS2。

(二)物理化学反应按照粘胶纤维的纺丝工艺,要利用计量泵测量出原液车间运输的粘胶,再通过纺丝机喷丝孔传输到纺丝浴,从喷丝孔口流出的粘胶出现先膨胀后变细操作,从而形成初级纤维,然后经过导丝轮运行,拉细径向、拉长轴向【2】。

化学纤维概论复习题

1.名词解释差别化纤维:随着科技的不断进步,利用化学改性和物理改性手段,通过分子设计制成具有特定功能的第二代化学纤维。

棉型短纤维:类似于棉纤维,长度为25-38mm,纤维较细(线密度1.3-1.7dtex),类似棉纤维,主要用于与棉纤维混纺。

极限氧指数:使着了火的纤维离开火源,而纤维仍能继续燃烧时环境中氮和氧混合气体内所含氧的最低百分率。

α纤维素:植物纤维素在特定条件下不溶于20℃的17.5%(质量分数)NaOH溶液的部分纤维素。

Β纤维素:植物纤维素在特定条件下溶于20℃的17.5%(质量分数)NaOH溶液的溶解部分称为半纤维素,溶解部分用醋酸中和又重新沉淀分离出来的那一部分纤维素。

空气变形丝:以POY或FOY为原丝,通过一个特殊的喷嘴,在空气喷射作用下单丝弯曲形成圈环结构,圈环和绒圈缠结在一起,形成具有高度蓬松性的环圈丝。

聚丙烯膜裂纤维:是高聚物薄膜经纵向拉伸、切割、撕裂或原纤化制成的化学纤维。

配采-U:是德国巴斯夫公司生产的聚氯乙烯纤维的商品名,以四氢呋喃为溶剂,并采用漏斗形凝固浴槽的湿法纺丝工艺进行生产的纤维。

缩醛化反应:指聚乙烯醇大分子上的羟基与醛作用,是羟基封闭的反应。

再生纤维:以天然高分子化合物为原料,经化学处理和机械加工制得的纤维。

长丝:在化学纤维制造过程中,纺丝流体(熔体和溶液)经纺丝成型和后加工工序后,得到的连续不断的、长度以千米计的纤维。

沸水收缩率:指将纤维放在沸水中煮沸30min后,其收缩的长度与原来长度之比。

环结阻料:不经干燥的聚酯切片具有不定型结构,软化点较低,进入螺杆挤出机后会很快软化粘结,造成堵塞进料口。

网络丝:指丝条在网络喷嘴中,经喷射气流作用,单丝互相缠结而呈周期性网络点的长丝。

熔喷法非织造布:在聚合物熔体喷丝的同时利用热空气以超音速和熔体细流接触,使熔体喷出并被拉成极细的无规则短纤维,然后制取超细纤维非织造布。

捏合:纤维级的聚氯乙烯不能溶解于丙酮,首先使聚氯乙烯树脂在丙酮中充分溶胀,这一操作称为捏合。

常用静电纺丝经验参数

水

130万左右

三氯甲烷、DMF、六氟异丙 醇、四氢呋喃

13万

溶剂为水,浓度为40-45%,电压1520KV,喷射距离15-20cm

溶剂为六氟异丙醇,电压10-15KV,喷射 距离15cm,推进速度0.0010mm/s

生物医学 能源

电池隔膜

能源

PTFE

聚四氟乙烯

空气过滤和水过滤

过滤

PS

聚苯乙烯

过滤材料

过滤

PMMA 聚甲基丙烯酸甲酯 其他

其他

PI

聚酰亚胺

过滤

9%左右

1.5%左右 5%-12.5% 10%

8%左右

12-15% 12%-15% 20-25% PTFE/PVP质量 比为6:4,纺丝 液浓度为24%, 20%左右

20-26%

10%-12%

常用溶剂

常用分子量

12万

丙酮、氯仿、DMF、二氯甲烷 、丙酮/DMAC、DCM/甲醇

10万

三氯甲烷、DMF、二氯甲烷、 六氟异丙醇、四氢呋喃

10万

二氯甲烷、三氯甲烷、六氟异 丙醇、DMF

12万左右

文献上用过的纺丝方法

熔融纺丝(220-280℃) 羟基取代度为2.38-2.49,溶剂为丙酮: DMAC:水为7:2:1,电压12-20KV,接受距 离10-15cm,流量0.3-0.5ml/h 溶液浓度为5%-14%,溶剂为丙酮:三氯甲 烷为1:2,电压15-25KV,接受距离1020cm,流量0.1-1.0ml/h PLGA分子量为12万,PLA/PGA为50:50, 溶剂为DMF与THF混合溶液电压10-20KV, 接收距离15cm,流量1ml/h

化纤

化纤长丝的命名:(1)低速纺丝,卷绕速度<2000m/min,卷绕丝为未拉伸丝(常规纺丝)英文:Un-drawn yarn,简写:UDY;(2)中速纺丝,卷绕速度2000~3200m/min,卷绕丝为半预取向丝,英文:Medium Oriented Yarn,简写MOY;(3)高速纺丝,卷绕速度3200~5500m/min,卷绕丝为高取向或全取向丝(HOY或POY)。

POY:预取向丝,全称:PRE-ORIENTED YARN 或者PARTIALLY ORIENTED YARN。

指经高速纺丝获得的取向度在未取向丝和拉伸丝之间的未完全拉伸的化纤长丝。

HOY:高取向丝,全称:High Oriented Yarn ,属超高速纺丝。

其纺速在6000米/分以上,HOY 特点为易染色性(染色温度较常规聚酯低20-30摄氏度),低沸水收缩率(1—2%)FOY(Fully Oriented Yarn)其可由UDY(Un-drawn yarn,未延伸丝,纺速500—1500/分),MOY(Medium Oriented Yarn,中配向丝,中顺向丝或中取向丝,纺速1500—2500米/分,POY经伸捻机(drawing wister)制成传统之长筒仔原丝,或经伸卷机(drawing winder)制成饼状FOY原丝。

FDY:全拉伸丝。

英文:Fully drawn yarn,近来又有称为纺延丝(spin drawn yarn),缩称SDY,以有别于传统之二步法之FOY(Fully Oriented Yarn)。

DTY:拉伸变形丝,全称:Draw Texture Yarn 。

是利用POY做原丝,进行拉伸和假捻变形加工制成。

往往有一定的弹性及收缩性。

FDY:全拉身丝。

ATY(AIR-TEXTURED YARN)空气变形丝DTY定形丝(Set yarn)或低弹丝大部分使用于针织用途,DTY雾利丝(Wooly yarn)或伸缩丝(Stretch yarn)或DTY高弹丝则大部分使用于平织或梭织用途.FDY、POY、DTY长丝最明显的特征就是,单股的POY和FDY纤维是直的,FDY的强力比较好,POY强力差一点,而单股的DTY是带卷曲的。

化纤工艺学概论资料

第一章总论1.化学纤维的基本概念纤维:比较柔韧的细而长的物质,纺织纤维长径比一般大于1000:1,直径几微米~几十微米。

长丝(Continuous Filament):在化纤生产中经纺丝处理以后得到的长以千米计的丝叫长丝。

短纤维(Staple):化纤生产中被切成几厘米~十几厘米短段的纤维称短纤维。

丝束(Tow) :由几万根~百万根丝组成的一束。

再生纤维:以天然高分子为原料,经化学处理和机械加工制得的纤维,主要产品有再生纤维素和醋酸纤维素酯纤维。

合成纤维:以石油、天然气、煤及农副产品为原料,经过化学处理和机械加工制得的纤维。

复合纤维:沿着纤维轴向同时存在着两种或两种以上不相混合的聚合物,这种化学纤维称为复合纤维,或称双组分纤维。

异形纤维:在合成纤维成型过程中,采用异形喷丝孔纺制的具有非圆形截面的纤维或中空纤维。

变形纱:所有经过变形加工的丝和纱,如弹力丝、膨体纱。

差别化纤维:指通过化学改性或物理变形使常规化学纤维品种有所创新或被赋予某些特性的服用化学纤维。

特种纤维:一般指具有特殊物理化学结构、性能和用途的化学纤维,如高性能纤维、功能纤维。

高性能纤维:指具有高强度、高模量和耐高温、耐腐蚀、耐辐射、耐化学药品等性能的纤维。

功能纤维:指一般纤维具有物理机械性能基础上,具有某种特殊功能和用途的纤维,如具有反渗透、导光、导电、抗静电、阻燃等特性的纤维。

2.化学纤维的主要质量指标线密度:表示纤维粗细程度的量,1000m长纤维重量的克数即为该纤维的特数。

1tex=10dtex,9tex=1Denier断裂强度:纤维在连续增加负荷的作用下,直至断裂所能承受的最大负荷与纤维线密度之比。

1N/tex=1cN/tex .1g/D=0.882cN/dtex断裂伸长率:纤维在伸长至断裂时的长度比原来长度增加的百分数。

初始模量:即弹性模量(杨氏模量)是指纤维在外力作用下伸长1%时所需要的应力。

极限氧指数LOI :着火的纤维离开火源而纤维继续燃烧时环境中氮和氧混合气体内所含氧的最低百分率。

化 纤 知 识

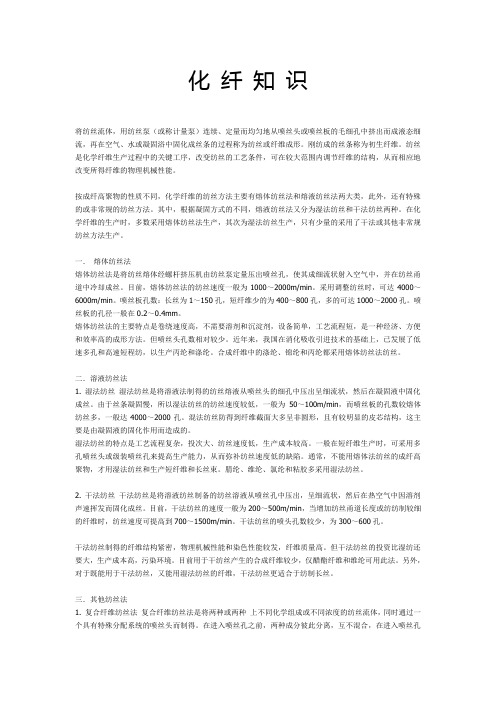

化纤知识将纺丝流体,用纺丝泵(或称计量泵)连续、定量而均匀地从喷丝头或喷丝板的毛细孔中挤出而成液态细流,再在空气、水或凝固浴中固化成丝条的过程称为纺丝或纤维成形。

刚纺成的丝条称为初生纤维。

纺丝是化学纤维生产过程中的关键工序,改变纺丝的工艺条件,可在较大范围内调节纤维的结构,从而相应地改变所得纤维的物理机械性能。

按成纤高聚物的性质不同,化学纤维的纺丝方法主要有熔体纺丝法和熔液纺丝法两大类,此外,还有特殊的或非常规的纺丝方法。

其中,根据凝固方式的不同,熔液纺丝法又分为湿法纺丝和干法纺丝两种。

在化学纤维的生产时,多数采用熔体纺丝法生产,其次为湿法纺丝生产,只有少量的采用了干法或其他非常规纺丝方法生产。

一.熔体纺丝法熔体纺丝法是将纺丝熔体经螺杆挤压机由纺丝泵定量压出喷丝孔,使其成细流状射入空气中,并在纺丝甬道中冷却成丝。

目前,熔体纺丝法的纺丝速度一般为1000~2000m/min。

采用调整纺丝时,可达4000~6000m/min。

喷丝板孔数:长丝为1~150孔,短纤维少的为400~800孔,多的可达1000~2000孔。

喷丝板的孔径一般在0.2~0.4mm。

熔体纺丝法的主要特点是卷绕速度高,不需要溶剂和沉淀剂,设备简单,工艺流程短,是一种经济、方便和效率高的成形方法。

但喷丝头孔数相对较少。

近年来,我国在消化吸收引进技术的基础上,已发展了低速多孔和高速短程纺,以生产丙纶和涤纶。

合成纤维中的涤纶、锦纶和丙纶都采用熔体纺丝法纺丝。

二.溶液纺丝法1. 湿法纺丝湿法纺丝是将溶液法制得的纺丝熔液从喷丝头的细孔中压出呈细流状,然后在凝固液中固化成丝。

由于丝条凝固慢,所以湿法纺丝的纺丝速度较低,一般为50~100m/min,而喷丝板的孔数较熔体纺丝多,一般达4000~2000孔。

混法纺丝防得到纤维截面大多呈非圆形,且有较明显的皮芯结构,这主要是由凝固液的固化作用而造成的。

湿法纺丝的特点是工艺流程复杂,投次大、纺丝速度低,生产成本较高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

提高聚酯POY 纺丝速度的理论分析和应用展望徐晓辰(上海石化股份公司合纤所,200540)分析当今聚酯长丝生产技术高速发展的现状,基于高速纺丝成形机理,探讨提高聚酯POY 纺丝速度的理论依据及可行性实施方法。

介绍了提高聚酯POY 纺丝速度技术开发的国内外现状和发展动态,分析比较了各种技术的特点和开发优势,展望了该技术的开发和应用前景。

关键词: 聚酯 POY 纺丝速度 分析 展望收稿日期:2001-06-13。

作者简介:徐晓辰,男,1964年出生,1985年毕业于中国纺织大学化学纤维专业,高级工程师,现从事合成纤维工艺研究及产品开发工作,发表10余篇。

1 前言自美国杜邦公司率先实现聚酯纤维工业化生产以来[1],全球聚酯纤维在80年代和90年代得到了极大的增长,1997年,聚酯长丝和短纤维的市场销售量均达到了8000kt ,预计到2003年,均可超过11000kt [2]。

图1 全球聚酯短纤维和长丝的生产能力当前,预取向丝(POY )已经成为合成纤维长丝中最为重要的中间产品,全球范围内,纺织用长丝的产能已超过600Mt ,据有关信息的分析统计,其中约85%都先加工成POY,而仅有15%是FDY,几乎所有的POY 都要进一步的变形加工[3]。

POY 装置产能的提高主要取决于纺丝卷绕速度,然而聚酯POY 工艺自70年代开创并实现工业化应用至今,目前生产中仍然采用2700~3300m/min 的纺丝卷绕速度。

为了提高POY 生产的效率,进一步地降低生产成本,POY 纺丝生产速度提高的研究和技术开发早已显示出其必要性和紧迫性,要较大程度地削减长丝生产成本,唯一可行的办法就是提高纺丝生产速度。

国内外厂商对提高聚酯POY 纺丝速度的技术开发和应用研究都投入了大量的人力和物力,该项技术已越来越引起业内人士的极大关注。

90年代初,国外各大公司又纷纷竞相开展相关技术的深入研究。

常规聚酯随着POY 纺丝卷绕速度的提高,纤维的分子取向和结晶速率会显著的增加,并最终导致在后道DTY 加工中拉伸倍率的减小,所以提高POY 纺丝速度的技术关键在于高速生产的POY 仍需具有与常规POY 相同的超分子结构和后道加工性能。

近年来,德国的鲁奇2吉玛公司、瑞士的伊文达2费瑟公司等依托自身的技术开发优势,通过对聚酯的物理改性和化学改性,开展了相关的系列研究工作;美国的杜邦公司与德国的巴马格公司强强合作,发挥各自的工艺和设备技术开发优势,通过突破性工艺的研究与设备的改良设计,实现了显著地提高聚酯POY 纺丝速度的目的,然而国内至今未见有相关的研究开发报道,还处于刚刚起步阶段。

在当今合成纤维生产技术向高速化、自动化方向发展的时期,提高聚酯POY 纺速技术的发展和完善,并实现工业化的推广应用,具有十分重要的意义。

2 提高聚酯POY 纺丝速度的理论分析211 高速熔融纺丝纤维结构的成形机理[1]聚酯高速纺丝技术发展至今工艺技术得到了很大的发展。

高速纺丝线上纤维的超分子结构形成和发展研究也得到了不断地深化,前人的研究已形成了各种纺速下的熔融纺丝理论、数学模型讨论纺丝条件对纺丝过程动力学及其稳定性影响的成果。

高速熔融纺丝中,熔体从喷丝孔挤出,进入稳定的空气中被冷却凝固,熔体细流向环境介质传热与纺丝线上的固化是熔纺的一个关键过程,直接影响丝束的速度分布和应力分布,影响纤维的结晶和取向形成过程。

纤维的取向度和结晶度等基本的结构参数随着纺丝速度的提高而逐渐增加,与此同时,纤维的断裂强度增加,断裂伸长则减小。

研究显示,熔融纺丝纤维成形过程和纤维结构所产生的对应变化如图2所示,可以简单地分为流动变形区(无取向作用)、取向结晶形变区(取向中间相和高倍拉伸过程)和塑性形变区(结晶和分子取向基本完成)。

在流动变形区因大分子仍然具有良好的流动性能和分子活性,取向易松弛,对于结构的形成影响不大;分子的取向和结晶主要发生在流动变形区之后的区域内,高度形变的高分子取向凝集相,可以作为晶核导致快速结晶;图2 高速熔融纺丝中纺程上纤维结构的形成发展过程而塑性形变区仅可能发生的冷拉伸作用,主要归结于空气的摩擦阻力。

由此可见POY 结构的形成过程主要是取向结晶形变区的贡献,无论通过何种技术,都以改变纤维取向结晶形变区的贡献和作用为前提。

212 提高POY 纺速的理论分析dF dx =W dV dx -gV+2πA τf (1)F ———纤维轴向张力(N )x ———轴向坐标(cm )W ———质量流量(g/s )V ———丝运行速度(cm/s )g ———重力加速度(cm/s 2)A ———纤维戴面积(cm 2)τf ———与空气阻力有关的剪切应力(N/cm 2)一般而言,提高聚酯的纺丝速度,必将导致纺丝、卷绕张力的增加,纤维的双折射取向增加而诱导纤维结晶的发展,使最终POY 的断裂伸长下降。

高速纺丝中纤维的结晶强烈地受卷绕张力或分子取向的影响。

分子的取向是高速纺丝成形过程中的主要内容,取向度受纺丝工艺条件的影响,尤其是纺丝卷绕速度、卷绕张力的影响,还受到纺丝熔体温度、冷却条件等因素的影响[4]。

提高聚酯POY 纺速的研究,首先可从高速熔融纺丝线上影响纤维结构形成的三个场[1](应力场、温度场、速度场)着手,进行必要的理论分析和推测,进行相关开发的可行性研究和论证。

纺程上纤维的在线张力分布可以用微分方程式(1)表示,从式(1)分析,POY 的品种规格和原料性能一旦确定,提高纺速从改变纺程上纤维的张力分布着手,可取的是改变空气对高速运行丝束的摩擦阻力,在不同的变形区内,实施减小丝束与空气摩擦阻力的任何措施都是有效的,式(1)中得到的启示是需要合理地改变丝束的冷却凝固条件,包括工艺设计和相关设备的设计和改良。

d T dx =-2πA C p Wh (T -T 3)(2)T ———丝束平均温度(℃)x ———轴向坐标(cm )A ———纤维截面积(cm 2)C p ———等压比容(J/g ·℃)W ———质量流量(g/s )h ———传热系数(J/cm 2·s ·℃)T———丝束温度(℃)T3———周围空气温度(℃)纺程上纤维的在线温度分布可以用微分方程式(2)表示,纺程上高速运行的丝束,温度场的存在对丝束取向结晶的形成和发展起着重要的作用,合理地改变纺程上丝束的温度分布可以有效地抑制纤维的结晶程度。

同上分析,由式(2)可见提高纺速从改变纺程上纤维的温度分布着手,可变的参数是传热系数和周围的空气温度,仍然归结于丝束的冷却凝固条件,设想通过在喷丝板下设置缓冷装置及对冷却吹风条件或系统的改良,将会起到积极有效的作用。

上述对于熔纺过程的理论分析是建立在高聚物流动是稳态、连续的基础上,纺丝线上各点在每一个瞬间所流经的质量流量相等,即满足高聚物流动的连续性基本规律,如式(3)所示。

ρVA=W=常数(3)ρ———高聚物密度(g/cm3)V———丝束运行速度(cm/s)A———纤维截面积(cm2)W———质量流量(g/s)在提高聚酯POY纺丝速度的研究过程中,同样需要遵循这一连续方程,丝束在线密度、速度和截面大小三者的乘积保持不变,然而各单一因子则可通过各种技术手段进行调整和变化,目的在于达到抑制纤维超分子结构的发展。

纺程上纤维的在线速度分布可以用微分方程式(4)表示。

dV dx =Fβ·ρVW(4)V———丝束运行速度(cm/s)x———轴线坐标(cm)F———纤维轴向张力(N)ρ———高聚物密度(g/cm3)β———熔体拉伸粘度(g/cm·s)W———质量流量(g/s)从式(4)分析可得,纤维轴向张力以及熔体拉伸粘度的改变都能有效地改变纺程上纤维的速度分布情况,通过工艺参数的调整和选择,合理控制取向结晶形变区的拉伸粘度和纤维轴向张力,将是能否提高POY纺速的关键。

POY的取向度随着传热系数、卷绕速度、挤出粘度和流量强度的倒数的增加而增加,而喷丝头拉伸比的影响是较次要的因素。

这是纺丝取向的特点,它和冷拉伸过程不同,在冷拉伸中,拉伸比则是重要的因素。

纺程上纤维结晶度与成核速率和晶体生长速率有关,均是温度的函数,高速纺丝中,由于丝束受到的应力变大,大分子的取向规整性区域变大,生成晶核的临界温度也变得越高,取向高的体系能在较高的温度下形成晶核,取向低的则相反需要较大程度的过冷才能形成晶核,为此高的纺丝速度,容易产生取向的诱导结晶作用。

通过上述的理论分析可知,对于常规聚酯而言,提高POY的纺丝速度从改变纺程的三场分布出发,具有一定的理论可行性,涉及到对现有POY 纺程的工艺和设备的创新、优化设计,控制和改变纺程上纤维超分子结构的发展和形成。

99年美国杜邦公司的丝束冷却凝固突破性工艺创新与德国老牌合成纤维生产设备制造商巴马格公司新型的E VO SPEE D超高速高性能柔性纺丝机相结合,在用于POY生产时,工艺速度可达4500~4600 m/min,在保持传统拉伸比的情况下,品质有进一步的提高,技术开发的内容和采取的相应措施,与前面方程式(1)、(2)、(4)所分析的要素相吻合,丝束冷却凝固工艺的突破,改变了纺程上丝束的摩擦阻力,改变了丝束与周围空气的传热,使得各项条件的变化有利于减少纤维取向和结晶的发展。

然而针对现有聚酯长丝装置的生产厂家而言,采用对设备不作全新设计和较大改造的聚酯化学改性和物理改性方法达到提高纺速的目的,将更具有实际意义,真正实现装置竞争能力柔性能力的提高。

一般容易理解通过聚酯化学改性制得低结晶速率的改性聚酯以达到提高POY纺速的原理,实际在前述的理论分析中,采用聚酯物理改性技术,在保证高聚物流动连续性规律的同时,不难理解调控纺程上丝束在线速度和截面的分布,同样可以达到对纤维超分子结构的控制。

3 化学改性技术和物理改性技术[5~7]311 化学改性技术所谓化学改性技术一般是指通过在聚合过程中采用间位酸或通过添加第三组分,聚合获得低结晶速率的化学改性聚酯,使高速纺丝线上纤维取向和结晶发展得到削减,该种技术的应用无需对设备进行改造,也不需要添置其它辅助设备,便于在现有的生产装置上应用,POY纺丝速度可提高至3400~3800m/min,生产能力增幅可达13%。

德国吉玛公司、伊文达2费瑟等公司在聚酯化学改性技术的开发研究方面取得了较大的进展,聚酯的化学改性技术已得到工业化应用,近年来,国内也有该项技术的研究和工业化应用报道。

然而该技术的不足在于提高纺丝速度的幅度有限,难以实现纺速的大幅度提高。

此外,由于选用了与常规聚酯不同的二单或第三单体共聚,聚合工艺和最终产品都与常规聚酯存在差异,特别是产品的性能和应用性能存在差异,这种特殊改性的低结晶聚酯,更容易被理解为一种新的聚酯原料,一种新的聚酯差别化产品,如具有高收缩、低结晶性能的改性聚酯等。