生产部——产品质量不良原因分析表

产品质量异常反馈单

质量异常反馈单

编号:

接收人:

接收日期:

反馈人:

要求回复日期:

销售区域

生产日期/批号

产品名称

数量不良描述(ຫໍສະໝຸດ 附简图)产品改进/新产品立项单

编号:

接收人:

接收日期:

反馈人:

要求回复日期:

销售区域

产品名称

改进目的

改进建议

竞品:有 无

竞品描述(可附样品):

总经理意见:

原因分析编号:

A、配方上的问题

B、设备的问题

C、工艺上的问题

D、指导者/作业者的问题

E、管理体制的问题

F、原料辅料的问题

最终检查其流出原因:

1.防止不良再发生对策

2.防止不良再流出对策

暂定

暂定

恒久

恒久

生产现场不良流出防止对策

生产现场防止不良再现对策:

改善后第一次检查确认年月日

改善后第二次检查年月日

检查数:

不良数量

不良程度

检查数:

不良数量

不良程度

NO

不良内容

严重

一般

轻微

NO

不良内容

严重

一般

轻微

确认:

跟踪人:

确认:

跟踪人:

备注:

文件的更改: 作业指导书 生产流程图 检验指导书 其他( )

注:可以附加说明页

使用流程:

反馈源 (销售部)

接收反馈信息(客服部,品控部,技术部,总经办)

原因分析(品控部,技术部)

质量情况报告

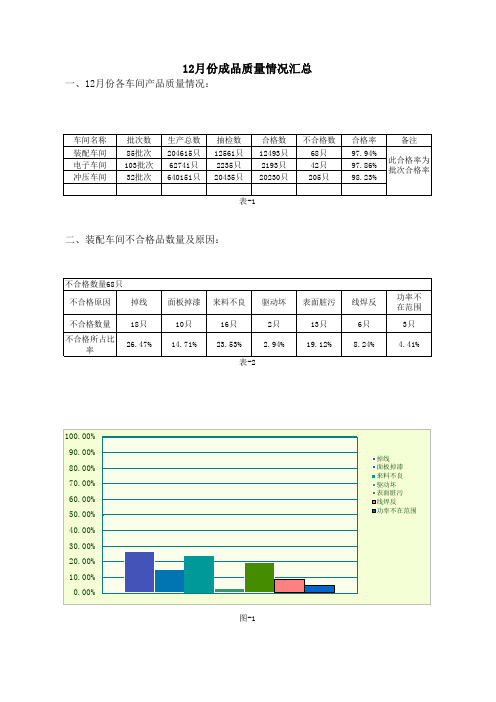

12月份成品质量情况汇总一、12月份各车间产品质量情况:二、装配车间不合格品数量及原因:图-1图-2由图-2可知造成不合格的原因主要是人员和材料,其中人为因素导致的不合格占61.76.%,较11月为85.11%,但仍望生产部及车间主管要引起重视,加强员工质量意识培训,尤其是新进员工的岗前培训,车间巡检员加强检验控制力度,要指导员工,产品该如何做,加强员工的自检、互检力度。

本月出现如下批量质量问题:1、沙特订单的精美灯盘反光器要求做成7个格栅条,错做成4个格栅条,后返工重做,而之前做好的反光器经业务员与客户沟通用于埃塞俄比亚订单;2、棱晶面面板灯40W,出现频闪现象,主要原因为电压不稳导致,经研发工程部确认可以接收。

图-3图-4由图4可以看出,电子车间电子车间造成不合格的原因有人员、机器和材料所导致其中人为因素造成的不合格所占比率为57.14%(11月为66.67%)。

本月出现批量质量事故:T8一体化双管支架出现漏电现象,经调查主要原因:1、驱动板上零部件脚太长把绝缘纸戳破,与壳体接触导致漏电;已对该产品进行返工处理。

通过以上情况来看,我们的操作员工质量意识依然薄弱。

自检、互检意识差,希望生产部,生产车间多加强操作人员质量意识方面的培训,做好首检,自检,互检方面的工作,让员工意识到质量是全体员工的责任,是与每一位员工息息相关的。

2、尖泡E14灯头,内部角料过大,做退货处理。

3、CF3-5W底座,因模具更改,导致塑料圆柱过低,灯珠板无法定位,作让步接收(灯板底部打导热硅脂定位)。

图-6由图-6可看出造成冲压车间不合格的原因主要为人员和机器设备,分别占86.30%和13.70%,主要因素还是人员,希望车间继续加强员工质量意识教育,车间主管配合品保部做好车间过程质量控制。

五、外协外购产品质量问题汇总:11月份外购外协产品共1131批次,共17412573只,塑料、螺丝五金类和相关辅料产品共31292.3斤。

生产工序不良改善措施范本

生产工序不良改善措施范本作为制造业企业的关键环节,生产工序的质量直接关系到产品质量和客户满意度。

然而,在实际生产中,由于各种原因,生产工序不良是难以避免的。

为了解决生产工序不良问题,提高产品质量,企业需要采取一系列改善措施。

本文将从分析不良原因、建立改善措施和实施措施等方面,介绍生产工序不良改善措施的范本。

一、分析不良原因1.收集数据首先,企业需要收集生产工序不良的相关数据,包括不良产品的数量、种类、生产工序、时间等信息。

通过分析这些数据,可以发现不良问题的分布规律、发生原因和影响范围,为制定改善措施提供依据。

2.制定排查计划根据收集的数据,制定生产工序不良的排查计划。

对不同生产工序进行逐一排查,找出影响不良的关键因素和症结所在,为后续解决问题奠定基础。

3.开展原因分析通过对排查数据的分析,可以确定生产工序不良的原因。

可能的原因包括人为因素、设备故障、材料不良、工艺不当等。

对每个原因进行深入分析,找出产生不良的根本原因。

二、建立改善措施1.制定改善方案根据原因分析的结果,制定生产工序不良的改善方案。

方案包括从人、机、料、法等多方面入手,提出具体的改善措施并明确改善目标和时间表。

2.优化工艺流程如果是工艺不当导致的不良,需要对工艺流程进行优化。

可以借鉴同行业的先进工艺,采用新的加工方法和设备,提高生产效率和产品质量。

3.加强员工培训如果是人为因素导致的不良,需要加强员工的培训和教育。

针对不同生产工序的不良情况,制定相应的培训计划,提高员工的技术水平和质量意识。

4.优化设备如果是设备故障导致的不良,需要对设备进行维护和优化。

定期检查设备运行情况,及时更换磨损部件,保证设备的正常运转和稳定性。

5.严格管理材料如果是材料不良导致的不良,需要加强对材料的质量管控。

建立材料进货的质量检查制度,对不合格材料进行退换,确保生产所用材料的质量符合要求。

三、实施措施1.制定改善计划根据改善方案,制定生产工序不良的改善计划。

5Why分析表(案例)

XX电子有限公司5Why分析表(案例)产品名称A型针车型问题描述针变形分析日期2018.3.9 不良数量55000PCS/180PCS/4PCS 不良率 2.2000% 发生场所进料检验生产批号2018.3.2a.过程工艺、检验、零部件状况追踪检查说明1、是否遵循SOP的工艺条件、作业流程?☐是□否 4、是否使用了经验证合格的零件?☐是□否2、是否使用正确的设备(含条件)及工具?☐是□否 5、技术规范是否符合、验证且培训?☐是□否3、人员是否培训并鉴定?□是☐否6、生产期间的环境状况是否有区别?□是☐否7、运输包装是否符合标准书要求?☐是□否 8、其它,说明:说明:进行5WHY分析时,参与人员应尽量全面,如设计开发、工程(生产技术)、生产、品保、采购、业务、班组长、作业人员;过程中应采取开放式的以事实为原则,并结合采用脑力激荡法等方式进行。

b、根本原因分析(5个为什么):发生原因:第1个为什么?直接原因①为什么会发生电镀变形答:电镀卡槽内卡住撞击变形流出原因:第1个为什么?直接原因①为什么OQC没有管控到答:未尽职责第2个为什么?直接原因②为什么品质监控没有终止不良发生答:已发现不良实行全检,未能追踪第2个为什么?直接原因②为什么全检员工没有管控到答:技术培训不达标第3个为什么?直接原因③为什么电镀之后发现问题不能完全解决答全检过程中QC没能对全检之后的产品进行仔细抽检第3个为什么?直接原因③为什么发现不良没有严格管控答:监督不足第4个为什么?直接原因④为什么决定全检还不能控制不良答:控制不到位,OQC没能管控到第4个为什么?直接原因④为什么新进员工对产品认知不够规范答:经验不足第5个为什么?根本原因⑤为什么QC未跟踪追查不良答:不够细心第5个为什么?根本原因⑤为什么发现问题对策不够彻底答:包装人员不够认真负责c、问题点无法再现,根本原因查找1、现品分析(可采用环境试验、老化验证、模拟试验、客户或供应商场所验证、对手件上试验、实车验证等):机器运行正常,生产模具一次成型下落不会发生变形,电镀之后发现不良变形。

质量异常响应及水平展开程序(含表格)

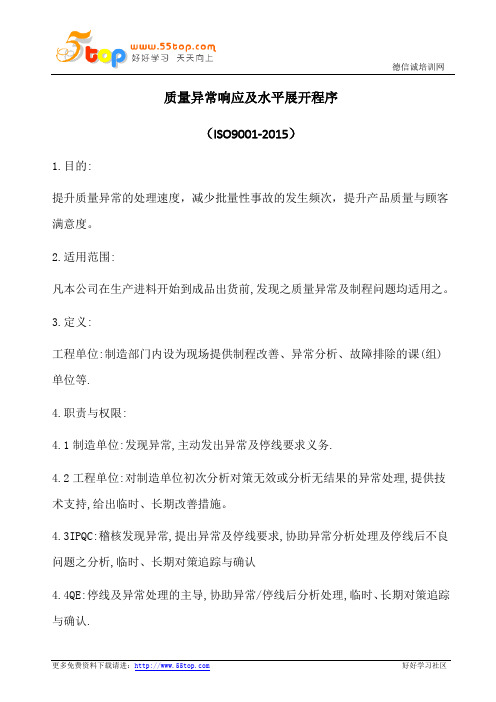

质量异常响应及水平展开程序(ISO9001-2015)1.目的:提升质量异常的处理速度,减少批量性事故的发生频次,提升产品质量与顾客满意度。

2.适用范围:凡本公司在生产进料开始到成品出货前,发现之质量异常及制程问题均适用之。

3.定义:工程单位:制造部门内设为现场提供制程改善、异常分析、故障排除的课(组)单位等.4.职责与权限:4.1制造单位:发现异常,主动发出异常及停线要求义务.4.2工程单位:对制造单位初次分析对策无效或分析无结果的异常处理,提供技术支持,给出临时、长期改善措施。

4.3IPQC:稽核发现异常,提出异常及停线要求,协助异常分析处理及停线后不良问题之分析,临时、长期对策追踪与确认4.4QE:停线及异常处理的主导,协助异常/停线后分析处理,临时、长期对策追踪与确认.4.5IQC:负责来料不良异常/停线的临时对策、长期对策的提供.4.6PMC单位:负责缺料而停线的问题解决。

4.7行政部:负责因停电与停气造成停线之问题解决。

5.文件内容:5.1异常的种类:材料异常指进料检验或制程中发现的材料不能满足产品特性及工艺要求(进料检验按AQL抽检)制程异常指在首件板外观、功能、性能验证、流动板外观、功能、性能验证以及正常量产中产品外观、功能、性能检查等不能满足产品特性要求成品检验异常:QA按AQL抽检发现的在外观、功能、性能等不能满足产品特性要求或客户要求5.2异常处理的时效:5.2.1材料异常:A、进料检验:检验后立即提报异常,QE在2小时内取证并将异常提交给供应商。

及时联络供应商回复处理方案。

B、制程中发现材料异常:生产部在工序检验中发现制程不良率超过2%后提交异常,工程分析为材料异常,生产部门将异常单提交给品质后,QE在1小时内取证,并将异常提交给供应商。

要求供应商在1小时内回复处理方案。

在取证过程中,如发现材料异常条件不充分,需进一步验证,生产及工程部门需配合。

C材料异常在供应商回复需要克服使用或挑选使用时,由品质部QE组织MRB会议,由生产、品质、工程、PMC讨论、制造部副总经理裁决是否同意要求执行。

供货品质异常分析及改善报告模板

M材料改善报告---P4: 根本原因分析(Root Cause Analysis)

可能原因

现象特征匹配

发生站点匹配

发生概率匹配

再现验证匹配

设备故障

√

√

√

√

说明

该原因导致的不良现象和异常现象是否一致

LILY

2024年3月11日

采购中

M材料改善报告---P6:效果确认(effect confirmation)

设备走动机构报修后,当日已经修好,因此其他M材料没有此种情况;经过本次与现场使用人员沟通,我们待改进设备的行走稳定性,用以实现M材料涂层的更加均匀。此机构的优化计划在本月底以前完成,届时,将提供完善后的产品状态照片。

3D 临时对策

4D 原因分析及验证

5D 改善措施及验证

6D 改善执行及效果确认

7D 预防措施

JACK

工艺

★

★

★

★

LILY

品质

★

★

★

★

★

★

SURE

工程

★

★

★

LUCY

生产

★

★

★

★

★

JULY

业务

★

★

★

M材料改善报告—P3:临时对策(Temporary countermeasures)

现象描述 成立小组 临时对策 原因分析 永久措施 有效验证 措施标准化 客户确认

位置

数量

处理方法

处理结果

完成日期

备注

客户端

1

退回补货

根据客户安排

在库

药品质量不合格产品管理规程(含表格)

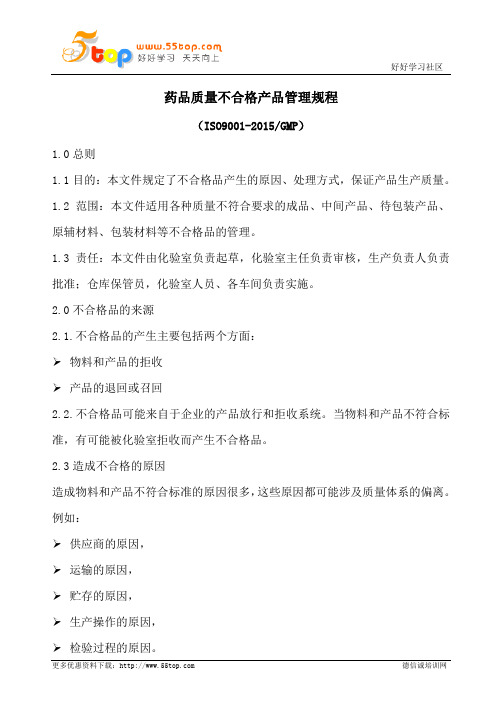

药品质量不合格产品管理规程(ISO9001-2015/GMP)1.0总则1.1目的:本文件规定了不合格品产生的原因、处理方式,保证产品生产质量。

1.2范围:本文件适用各种质量不符合要求的成品、中间产品、待包装产品、原辅材料、包装材料等不合格品的管理。

1.3责任:本文件由化验室负责起草,化验室主任负责审核,生产负责人负责批准;仓库保管员,化验室人员、各车间负责实施。

2.0不合格品的来源2.1.不合格品的产生主要包括两个方面:➢物料和产品的拒收➢产品的退回或召回2.2.不合格品可能来自于企业的产品放行和拒收系统。

当物料和产品不符合标准,有可能被化验室拒收而产生不合格品。

2.3造成不合格的原因造成物料和产品不符合标准的原因很多,这些原因都可能涉及质量体系的偏离。

例如:➢供应商的原因,➢运输的原因,➢贮存的原因,➢生产操作的原因,➢检验过程的原因。

3.0不合格品的标识不合格的每件物品上均应有明显的“不合格”红色标识。

由保管人员将物品搬进不合格品专门存放区域同时采取稳妥的方式挂在物品表面明显位置处。

4.0不合格品的贮存不合格品应该采取有效物理隔断与其他物品隔离存放,一般采取设置单独不合格区这种物理隔离的方式来实现隔离。

不合格物料、成品只有在化验室出具不合格报告书以后,才能将其隔离存放于不合格区域内。

并改变其质量状态为不合格。

5.0不合格成品5.1.不合格成品是指在生产过程中、仓库贮存中、市场销售环节中因运输、贮存等条件不当,造成产品内在质量不合格或外包装破损;或在生产、检验中发生重大失误造成产品内在质量不合格;或在生产过程中外包装物使用错误;批号、有效期打印错误造成不符合要求。

5.2.不合格成品的来源5.2.1.生产过程中产生的异常—由于设备清洁或清洁程序的不到位,以致于产品或产品生产之间导致交叉污染,从而影起产品质量不合格;—没有严格的按照注册工艺或规定的更衣程序生产产品,导致产品不合格。

5.2.2.中间产品或产品在最后的检验过程中,出现检验项目不合格,即超出检验标准。

质量异常响应及水平展开程序(含表格)

质量异常响应及水平展开程序(ISO9001-2015)1.目的:提升质量异常的处理速度,减少批量性事故的发生频次,提升产品质量与顾客满意度。

2.适用范围:凡本公司在生产进料开始到成品出货前,发现之质量异常及制程问题均适用之。

3.定义:工程单位:制造部门内设为现场提供制程改善、异常分析、故障排除的课(组)单位等.4.职责与权限:4.1制造单位:发现异常,主动发出异常及停线要求义务.4.2工程单位:对制造单位初次分析对策无效或分析无结果的异常处理,提供技术支持,给出临时、长期改善措施。

4.3IPQC:稽核发现异常,提出异常及停线要求,协助异常分析处理及停线后不良问题之分析,临时、长期对策追踪与确认4.4QE:停线及异常处理的主导,协助异常/停线后分析处理,临时、长期对策追踪与确认.4.5IQC:负责来料不良异常/停线的临时对策、长期对策的提供.4.6PMC单位:负责缺料而停线的问题解决。

4.7行政部:负责因停电与停气造成停线之问题解决。

5.文件内容:5.1异常的种类:材料异常指进料检验或制程中发现的材料不能满足产品特性及工艺要求(进料检验按AQL抽检)制程异常指在首件板外观、功能、性能验证、流动板外观、功能、性能验证以及正常量产中产品外观、功能、性能检查等不能满足产品特性要求成品检验异常:QA按AQL抽检发现的在外观、功能、性能等不能满足产品特性要求或客户要求5.2异常处理的时效:5.2.1材料异常:A、进料检验:检验后立即提报异常,QE在2小时内取证并将异常提交给供应商。

及时联络供应商回复处理方案。

B、制程中发现材料异常:生产部在工序检验中发现制程不良率超过2%后提交异常,工程分析为材料异常,生产部门将异常单提交给品质后,QE在1小时内取证,并将异常提交给供应商。

要求供应商在1小时内回复处理方案。

在取证过程中,如发现材料异常条件不充分,需进一步验证,生产及工程部门需配合。

C材料异常在供应商回复需要克服使用或挑选使用时,由品质部QE组织MRB会议,由生产、品质、工程、PMC讨论、制造部副总经理裁决是否同意要求执行。