2-多晶硅太阳能电池酸性制绒工艺改进

晶硅太阳电池工业生产中制绒工艺与设备设计要点

电 子 工 业 毫 用 设 吝

・

பைடு நூலகம்

光 伏 制造 工 艺与 设 备 ・

晶硅 太 阳 电池工 业 生产 中制绒 工 艺 与设 备 设计 要点

于静 ,王 宇 ,耿 魁伟 。

( . 国电 子科 技集 团公 司第 四 十 五研 究昕 , 1中 北京 燕郊 0 5 0 ; 62 1 2 揭 阳 中诚集 团有 限公 司 , 东揭 阳 5 2 0 ;3 华 南理 工大 学 电子 与信 息 学 院 , . 广 200 . 广州 , 16 1 5 04 ) 摘 要 : 对 工业 生产 单 晶硅 太 阳能 电池 对 绒 面 的要 求 ,结合 中 国电子 科 技 集 团公 司 第四 十 五 针 研 究所研 制 的全 自动制 绒 清 洗 设 备 中制 绒 工 艺段 的 结 构设 计 要 点 , 制绒 工 艺的 原 理 、 准 、 从 标 影 响制 绒 工 艺的 因素 等 方 面进 行分 析 , 调设 备 与 工 艺 密切 结 合 的 重要 性 。 强 关 键 词 : 绒 工艺 ; 备 ; 制 设 设计 要 点 中图 分类 号 : N3 5 T 0 文 献标 识 码 : B 文章 编 号 : 0 44 0 (0 00 —0 10 1 0 -5 72 1 )40 0 —3

电池 的光 电转 换 效率和 降低 生产 成 本 已经成 为 行业 发展 的核 心所 在 。 目前 光伏 市场 上 的主 导产 品仍 是

晶硅 太 阳 电池 , 括单 晶硅 与 多晶硅 两大 类 , P型 包 用

收 稿 日期 :0l .32 2 00—5

光 伏 制造 工艺 与 设 备 ・

Ab t a t n t i p r he a t ma i e t rn &c e ni q i m e ti e i n d f rs lrc l s ra e s r c :I h spa e ,t u o tct x u i g l a ng e u p n sd sg e o o a e l u f c

太阳能电池技术改进方案及关键问题分析

太阳能电池技术改进方案及关键问题分析引言:随着全球对可再生能源需求的不断增长,太阳能电池作为一种具有潜力的清洁能源技术受到越来越多的关注和重视。

然而,太阳能电池的效率和成本仍然是制约其广泛应用的主要因素。

因此,本文将讨论目前太阳能电池技术的改进方案,并对关键问题进行分析,以期推动该领域的发展。

太阳能电池技术改进方案:1. 多晶硅电池技术:多晶硅电池是目前最常见的太阳能电池技术,其性能稳定且成本较低。

然而,传统的多晶硅电池面临着效率较低和制造过程中产生大量废料的问题。

针对这些问题,改进方案包括:- 提高光电转化效率:通过改进材料的制备工艺、表面涂层技术和光电转化效率的提升,使太阳能电池的效率得到提高。

- 降低制造成本:采用先进的制造工艺和新型材料,如引入晶体生长技术和薄膜封装技术,以降低成本。

- 废料利用:研究和开发废弃多晶硅电池的再生利用技术,减少对环境的影响。

2. 单晶硅电池技术:单晶硅电池因其高效转换率和稳定性而备受关注,但成本较高且对制造工艺要求较高。

改进方案包括:- 多晶材料制备技术:通过改进单晶硅生长技术,使其制造成本降低,实现大规模商业化生产。

- 合金材料利用:研究并应用新材料合金,提高太阳能电池的效能和稳定性。

- 局部点缀技术:通过在电池表面局部点缀金属导线,分布式提高电流收集效果。

3. 薄膜太阳能电池技术:薄膜太阳能电池以其灵活性和轻薄的特点备受瞩目,但其效率仍较低。

改进方案包括:- 提高光吸收技术:采用新型材料和设计结构,提高薄膜太阳能电池对光的吸收效率。

- 提高载流子传输效率:通过优化薄膜太阳能电池的导电层结构和材料,提高载流子传输效率。

- 提高稳定性:改进材料、工艺和封装技术,提高薄膜太阳能电池的稳定性和耐久性。

关键问题分析:1. 资源供应问题:太阳能电池生产所需的硅材料、稀有金属等资源供应存在限制。

因此,研究和开发替代材料以及回收再利用废弃太阳能电池是解决该问题的关键。

2. 能源转换效率问题:太阳能电池的转换效率仍然不高。

太阳能电池生产工艺改进措施的分析

太阳能电池生产工艺改进措施的分析1. 引言1.1 背景介绍当前,太阳能电池生产工艺存在效率低、成本高、材料利用率不高等问题。

在传统的生产流程中,材料选择不当、设备老化、生产工艺不合理等因素都限制了太阳能电池的生产效率和质量。

急需进行工艺改进措施,提高太阳能电池生产的效率和质量。

本文将围绕太阳能电池生产工艺的问题展开讨论,分析当前存在的问题,并提出一系列工艺改进措施,包括材料优化、设备升级、生产流程优化以及人员技术培训。

通过这些改进措施的实施,我们有望提升太阳能电池的生产效率和质量,推动清洁能源技术的发展。

1.2 问题提出。

在当前太阳能电池生产工艺中,存在着诸多问题需要解决。

虽然太阳能电池作为清洁能源的重要组成部分,具有环保、可再生的特点,但是其生产过程中仍然存在着很多挑战和障碍。

主要问题包括能源消耗过大、生产效率低下、成本较高、材料破坏率较高等。

当前太阳能电池生产工艺中存在着能源消耗过大的问题。

传统的生产工艺中需要大量的电力和其他能源来支持生产过程,这不仅增加了生产成本,还会对环境造成一定的影响。

生产效率低下也是当前工艺中的一个重要问题。

生产工艺中存在着许多不必要的环节和浪费,导致生产效率无法达到最优化水平,影响了整体产能和产量。

成本较高和材料破坏率较高也是当前工艺存在的问题。

太阳能电池生产过程中使用的材料价格较高,而且生产过程中容易导致材料损坏,增加了生产成本和生产风险。

综合以上问题,当前太阳能电池生产工艺需要进行改进和优化,以提高生产效率、降低成本、减少能源消耗,从而更好地满足市场需求和环保要求。

【问题提出】2. 正文2.1 当前太阳能电池生产工艺存在的问题当前太阳能电池生产工艺存在的问题主要包括以下几个方面:第一,生产成本高。

目前太阳能电池的生产成本仍然较高,主要原因是材料成本和能耗较高,需要找到降低生产成本的有效途径。

第二,生产效率低。

现有的生产工艺存在一定程度上生产效率低下的问题,生产周期长,设备利用率低,影响了整体产能和效益。

光伏电池片制绒技术

1 引言清洗设备在整个太阳能电池生产线上起到至关重要的作用。

主要可以分为:扩散前的制绒、酸洗,磷硅玻璃(PSG)的湿法腐蚀、漂洗等几类。

我公司所提供的产品囊括了上述环节的所有类型的清洗设备,完全可以满足各个环节的工艺要求。

本文将着重就制绒设备研究过程中的几个重要问题进行阐述。

2 工艺研究在太阳能电池生产中,刻蚀具有两个作用,即去除切割过程中产生的表面缺陷,同时进行硅片表面构化。

构化的目的就是延长光在电池表面的传播路径,从而提高太阳能电池对光的吸收效率。

构化的主要方法可以分为干法和湿法两种。

后者是目前应用最广泛的刻蚀方法,即用碱(NaOH、KOH)或酸液(HNO3、HF)对硅片表面进行腐蚀。

由于硅片的内部结构不同,各向异性的碱液刻蚀主要用于晶向分布均匀的单晶硅,而晶向杂乱的多晶硅采用各向同性的酸液刻蚀会有更好的构化效果。

本研究以单晶硅制绒为例进行工艺实验,对于多晶硅材料而言,我们正与厂家进行实际工艺摸索,本文仅对单晶硅制绒工艺进行阐述。

工业生产中通常采用碱和醇的混合溶液对<100>晶向的单晶硅片进行各向异性腐蚀,在表面形成类似"金字塔"状的绒面,有效地增强硅片对入射太阳光的吸收,从而提高光生电流密度。

对于既可获得低的表面反射率,又有利于太阳能电池的后续制作工艺的绒面,应该是金字塔大小均匀,单体尺寸在2~10μm之间,相邻金字塔之间没有空隙,即覆盖率达到100%。

理想质量绒面的形成,受到了诸多因素的影响,例如硅片被腐蚀前的表面状态、制绒液的组成、各组分的含量、温度、反应时间等。

而在工业生产中,对这一工艺过程的影响因素更加复杂,例如加工硅片的数量、醇类的挥发、反应产物在溶液中的积聚、制绒液中各组分的变化等。

为了维持生产良好的可重复性,并获得高的生产效率。

就要比较透彻地了解金字塔绒面的形成机理,控制对制绒过程中影响较大的因素,在较短的时间内形成质量较好的金字塔绒面。

经实验证明,我们得到的如下工艺的可重复性和可靠性都很好,可以用来进行大规模的工业化生产。

多晶硅制备还原工艺的分析与优化

多晶硅制备还原工艺的分析与优化多晶硅是一种重要的材料,广泛应用于太阳能电池、集成电路等领域。

多晶硅制备的还原工艺对其质量和效率具有重要影响。

本文将分析多晶硅制备的还原工艺,并提出相应的优化方案。

目前,多晶硅制备主要采用的还原工艺是在高温下将三氯化硅还原为硅。

具体工艺包括:氯化物气氛反应、三氯化硅-氧化硅混合制备、气相还原法等。

首先,进行氯化物气氛反应时,三氯化硅与石墨在高温下反应生成多晶硅。

然而,由于反应生成的硅与未反应的石墨存在着粘附现象,会导致硅的纯度下降。

因此,优化方案可以通过控制反应的温度和气氛,减少石墨与硅的接触,提高产物的纯度。

其次,采用三氯化硅-氧化硅混合制备时,需要控制三氯化硅和氧化硅的比例以及混合的均匀性。

过多的氧化硅会降低反应速度,而过少的氧化硅则会导致硅的纯度下降。

因此,在混合制备过程中,需要控制好氧化硅和三氯化硅的比例,同时确保二者的充分混合。

最后,气相还原法在多晶硅制备中也有广泛应用。

该方法通过一些还原剂使三氯化硅发生还原反应生成多晶硅。

然而,在这个过程中,由于还原剂与硅反应会形成气体,易造成气泡在硅中残留,影响硅的纯度。

因此,在气相还原的工艺中,需要选择合适的还原剂,并调整还原剂的用量和反应条件,减少气泡的形成。

综上所述,多晶硅制备的还原工艺是一个复杂的过程,包括氯化物气氛反应、三氯化硅-氧化硅混合制备和气相还原法等。

针对上述方法,可以通过控制反应的温度和气氛、调整三氯化硅和氧化硅的比例以及混合的均匀性、选择合适的还原剂和优化反应条件等手段来提高多晶硅的生产效率和质量。

同时,还可以结合实际应用需求,根据不同工艺和设备条件进行相应的优化和改进,以适应不同制备需求。

多晶硅太阳能电池生产工艺

太阳能电池光电转换原理主要是利用太阳光射入太阳能电池后产生电子电洞对,利用P-N 接面的电场将电子电洞对分离,利用上下电极将这些电子电洞引出,从而产生电流。

整个生产流程以多晶硅切片为原料,制成多晶硅太阳能电池芯片。

处理工艺主要有多晶硅切片清洗、磷扩散、氧化层去除、抗反射膜沉积、电极网印、烧结、镭射切割、测试分类包装等。

生产工艺主要分为以下过程: ⑴ 表面处理(多晶硅片清洗、制绒)与单晶硅绒面制备采用碱液和异丙醇腐蚀工艺不同,多晶硅绒面制备采用氢氟酸和硝酸配成的腐蚀液对多晶硅体表面进行腐蚀。

一定浓度的强酸液对硅表面进行晶体的各相异性腐蚀,使得硅表面成为无数个小“金字塔”组成的凹凸表面,也就是所谓的“绒面”,以增加了光的反射吸收,提高电池的短路电流和转换效率。

从电镜的检测结果看,小“金字塔”的底边平均约为10um 。

主要反应式为:32234HNO 4NO +3SiO +2H O Si +−−−→↑氢氟酸2262SiO 62H O HF H SiF +→+这个过程在硅片表面形成一层均匀的反射层(制绒),作为制备P-N 结衬底。

处理后对硅片进行碱洗、酸洗、纯水洗,此过程在封闭的酸蚀刻机中进行。

碱洗是为了清洗掉硅片未完全反应的表面腐蚀层,因为混酸中HF 比例不能太高,否则腐蚀速度会比较慢,其反应式为:2232SiO +2KOH K SiO +H O →。

之后再经过酸洗中和表面的碱液,使表面的杂质清理干净,形成纯净的绒面多晶硅片。

酸蚀刻机内设置了一定数量的清洗槽,各股废液及废水均能单独收集。

此过程中的废酸液(L 1,主要成分为废硝酸、氢氟酸和H 2SiF 6)、废碱液(L 2,主要成分为废KOH 、K 2SiO 3)、废酸液(L 3,主要成分为废氢氟酸以及盐酸)均能单独收集,酸碱洗后均由少量纯水洗涤,纯水预洗废液(S 1、S 2、S 3)和两级纯水漂洗废水(W 1),收集后排入厂区污水预处理设施,处理达标后通过专管接入清流县市政污水管网。

晶体硅太阳电池制绒工艺解读

反应控制过程

氢气泡密度及大小 以及在硅片表面停 留的时间

决定金字塔形貌

• 温度越高腐蚀速度越快

• 溶液浓度越高腐蚀速度越快

• IPA浓度越高腐蚀速率越慢

• Na2SiO3浓度越高腐蚀速率越慢

• 工业中的腐蚀应使参数处于比较平缓的变化区域。以使

反应速度不致因为参数的微小变化造成较大的变化。

• IPA浓度应使用较低的水平,使反应速度控制在较理想

0%

5%

10%

• 当IPA的浓度从3%增加到10%时,反应速度会明显下降。

78℃

83℃

88℃

• 在同样的NaOH浓度下,当温度升高时,反应速度明显

加快。

• 多晶制绒反应的发生点为表面的缺陷点,如果过分完整

的表面反而无法制绒——水至清则无鱼。但是反过来,

制绒的情况也受表面状态影响很大,不容易控制。

3.1 单晶

3.1 多晶

4.制绒的化学原理

4.1 单晶

4.1.1 化学原理 利用低浓度碱溶液对晶体硅在不同晶体取向上具有

不同腐蚀速率的各向异性腐蚀特性,在硅片表面腐蚀形 成金字塔结构密布的表面形貌,就称为表面织构化。金 字塔的四面全是由〈111〉面包围形成。

4.1.2 陷光原理 当光入射到一定角度的斜面,光会反射到另一角度

6.1.1 单晶工艺控制方法

6.1.2 怎样才是“好”的金字塔

•在制绒过程中有三个变量需要控制:

•IPA浓度 •KOH or NaOH 浓度 •硅酸盐浓度

•其他需要控制的因素:

•温度(高低和均匀性) •时间 •水流(搅动或鼓泡)

•要控制的结果:

•金字塔的大小 •金字塔的铺满程度 •表面的花片

关键:降低硅片表面及溶液的界面能

多晶制绒工艺

制绒控制指标

5.腐蚀绒面状况:一般都是条纹沟形状,但沟渠 里面的结构形状对反射有很大的关系. 6.本反应是在富HNO3体系进行其反应,反应 速率变化较大,所以控制指标有稍微变化都 应引起足够的重视!

影响多晶制绒绒面结构因素分析

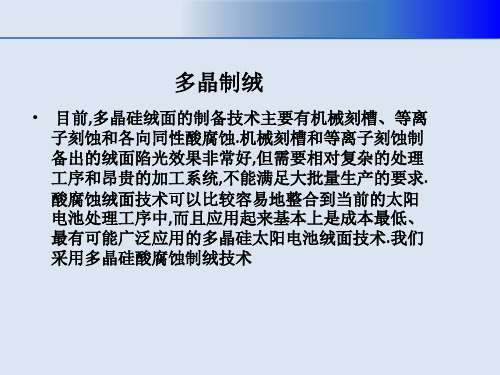

多晶制绒

• 目前,多晶硅绒面的制备技术主要有机械刻槽、等离 子刻蚀和各向同性酸腐蚀.机械刻槽和等离子刻蚀制 备出的绒面陷光效果非常好,但需要相对复杂的处理 工序和昂贵的加工系统,不能满足大批量生产的要求. 酸腐蚀绒面技术可以比较容易地整合到当前的太阳 电池处理工序中,而且应用起来基本上是成本最低、 最有可能广泛应用的多晶硅太阳电池绒面技术.我们 采用多晶硅酸腐蚀制绒技术

1.HNO3和HF不同体积比对减薄量的影响

影响多晶制绒绒面结构因素分析

2.HNO3和HF蚀速率的影响

影响多晶制绒绒面结构因素分析

4.减薄量对电池性能参量的影响

影响多晶制绒绒面结构因素分析

4.减薄量对电池性能参量的影响

影响多晶制绒绒面结构因素分析

多晶制绒设备

目前常使用多晶制绒都是链式设备 常用的厂家有: 1.Schimid 2.库特勒 3.RENA 我们选用的是 无锡库特勒

库特勒制绒 设备

库特勒制绒设备结构及工艺说明

槽号

1 2 3 4 5 6 7 8

功能

清洗 制绒 水漂洗 去除杂质中和 水漂洗 无 HF(49%)70L 无 NaOH(20%)30L 无

绒面的减反射原理

多晶实际绒面电子图示

多晶酸制绒机理

• 多晶硅酸制绒过程分为两步进行. • 第一步是硅的氧化过程。 • 3Si+4HNO3=3SiO2+2H2O+4NO↑ • HNO3的强氧化性实现多晶硅的氧化,使其表面产生致密不 溶于HNO3的SiO2层,导致反应减慢到停止。 • 第二步是SiO2的溶解过程.通常HF与SiO2生成可 溶性H2SiF6,导致SiO2溶解,从而HNO3继续对多 晶硅腐蚀。 • SiO2+6HF= H2SiF6+H20 • 这个过程实质是个电化学反应过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第12届中国光伏大会暨国际光伏展览会论文(A. 晶体硅材料及电池)多晶硅多晶硅太阳能电池太阳能电池太阳能电池酸性制绒工艺改进酸性制绒工艺改进酸性制绒工艺改进强轶强轶,,张光华张光华,,韩文静韩文静(陕西科技大学教育部轻化助剂化学与技术重点实验室,西安 710021)摘要摘要::本文以自制固体蚀刻剂代替传统HF 制绒工艺,对多晶硅表面的制绒进行研究并优化制绒工艺。

固体蚀刻剂和硝酸以合适的比例可以在在常温下进行多晶硅表面制绒,且能在多晶硅片上制备出吸光效果较好的绒面。

常温条件下的生产可克服低温生产时对温度需要严格要求的工艺条件。

也可有效控制现有常用HF-HNO3体系制绒工艺中反应释放出的黄烟,适合于实际生产应用并且污染较小,对环境保护有着一定意义。

关键词关键词::多晶硅;酸腐蚀;固体蚀刻 1 1 引言引言引言mc-Si 太阳电池的效率总体上没有单晶硅太阳电池的高。

主要是由于两个原因:一方面单晶硅材料本身的有效少数载流子寿命比mc-Si 材料的高;另一方面,单晶硅太阳电池表面的陷光效果要优于mc-Si [1]。

目前,已经出现的mc-Si 绒面技术主要有机械刻槽[2]、等离子蚀刻[3~5]和各向同性的酸腐蚀[6]。

机械刻槽的绒面方法要求硅片厚度在200µm 以上,因为刻槽的深度一般在50µm 的量级上,所以它对硅片的厚度要求很高,这样的技术会增加材料成本。

等离子蚀刻制备出绒面的陷光效果是非常好的,但是,它需要相对复杂的处理工序和昂贵的加工系统,不能满足大批量生产的要求[7]。

酸腐蚀绒面技术可以比较容易地整合到当前的太阳电池处理工序中[8],其在应用上是成本最低的,最有可能广泛应用于mc-Si 太阳电池绒面技术。

固体蚀刻盐在多晶硅制绒方面是一种效果良好的方法,它对反应条件要求低,且能形成较好的绒面,在工业生产中具有良好的应用前景。

本文以一种新型固体蚀刻剂代替HF ,探讨固体蚀刻剂使用特点及优化工艺条件。

12 实验实验硅片在切割过程中表面留有大约10~20µm 的锯后损伤层,对制绒有很大影响,因此在制绒前将其除去。

目前太阳能硅片厂商广泛使用的酸腐蚀溶液是以 HF-HNO3 为基础的水溶液体系,其基理为HNO3给硅表面提供空穴,打破了硅表面的Si2H 键,使 Si 氧化为 SiO2,然后HF 溶解 SiO2, 并生成络合物 H2SiF6。

从而导致硅表面发生各向同性非均匀性腐蚀,形成的粗糙的多孔硅层,有利于减少光反射,增强光吸收表面,为了控制化学反应的剧烈基金项目:国家自然科学基金项目(21176148)及陕西省自然科学基金项目(2009JZ002)作者简介:强轶(1988—),女,硕士研究生,研究方向为水处理剂及轻工助剂E-mail:yinglilingfei@程度,有时还加入一些其他的化学品。

酸对硅的腐蚀速度与晶粒取向无关,因此酸腐蚀又称为各向同性腐蚀。

3Si+4HNO3=3SiO2+2H2O+4NO↑SiO2+6HF=H2[SiF6]+2H2O另外一种基理为酸与硅的反应可以看作局部电化学过程,在反应发生的地方形成了阳极和阴极,反应的过程中有电流在它们之间流过。

阳极是硅的溶解反应,阴极是 HNO3 的消耗反应,阳极、阴极及总的反应可由下式表示:阳极:Si+ 2 H2O+n h→ SiO2+ 4 H+(4-n)e—SiO2+ 6 HF → H2Si6+ 2 H2O阴极:HNO3+ 3 H→ NO+ 2 H2O+3 h总体的反应式:3 Si+4 HNO3+18 HF →3 H2SiF6+4 NO+8 H2O+3(4- n)h+3 (4- n)e—其中,n 表示分离一个Si 原子平均需要的电荷数量,h表示正电荷或者空穴,e表示电子[9]。

3实验结果与分析实验结果与分析固体蚀刻剂的制备,即在常温下将所需的原材料在坩埚中使其充分混合,通风橱中保留24小时使反应进行彻底。

使用NaOH配置溶液,进行表面去损伤处理,再使用配置好的酸蚀液进行制绒,时间3min,选定较优范围进一步进行试验,平行进行3组试验,并记录相关数据集现象。

固体蚀刻剂的添加量是影响反应进行及效果的重要因素之一,蚀刻剂量过多会使反应速度过于缓慢,量少则反应速度不易控制,且会产生大量黄烟,不但不利于反应进行,也会造成环境污染。

同HF-HNO3反应原理,反应速度均匀且可控时才可形成较好的绒面。

良好的绒面有利于降低光的反射率并增加光的吸收面积。

若HNO3比例不当,易造成化学抛光效果,不利于形成腐蚀坑。

若腐蚀液HF比例不当,则反应速度过快,不易形成腐蚀坑,也会影响表面空隙率的提高[9]。

固体蚀刻剂的原理同HF一致。

因此可选定范围进行进一步试验,每组进行平行试验,具体数据见表1。

表1 固体蚀刻剂配比优化试验表由表1中可以看出,在设定删选后的范围内进行反复试验,可从相关现象中判定配比是否合适。

在其中选取几组效果较为理想的配比再次进行试验,并进一步进行分析检测。

通过反复试验得出条件配比,选取三组较优配比在处理之后,使用扫描电镜进行试验,通常所用时间都控制在90~120s,因此选定3min与5min分别进行试验,确定最终优化条件。

通过对扫描电镜图的观察及腐蚀深度的计算分析,选取效果较好的进行重复试验,如图1-2所示。

图1 多晶硅裸片表面结构 图2 10+10 腐蚀3min通过试验并分析数据可以得出,在硝酸溶液为10,固体蚀刻剂用量在10~10.4g,反应时间3~5min时可以取得理想效果,在配比为10+10时,效果达到最佳。

腐蚀深度4.02µm/min。

4一些改进的酸腐蚀绒面技术一些改进的酸腐蚀绒面技术单晶硅与多晶硅由于其晶型结构与晶相不同,使用的制绒方法也不尽相同。

通常单晶硅的制绒方法较为简单,一般使用较广的方法为无机碱液腐蚀制绒,也通常会在酸蚀液中加入一定量的乙醇或异丙醇,其目的是降低反应速率,起到缓冲液作用,使反应较易控制。

多晶硅表面有大量的晶粒与晶界,且晶粒取向不尽相同,因此常使用的方法有机械刻槽,激光刻槽、反应离子刻蚀及化学腐蚀酸溶液制绒等。

在多种制绒方法中,化学腐蚀制绒应用最广,应用最广泛的既是以HF-HNO3为基础的水溶液体系,通常也会加入一些化学药品以控制反应速度的进行,如在HF-HNO3的基础上加入硫酸、无机盐(如硝酸盐,铵盐等)。

5结论结论在多晶硅太阳能电池生产中,增加表面光吸收是一个重要环节。

通过进行表面制绒方法可达到良好的效果。

本文制备并确定了固体蚀刻剂与硝酸溶液制备腐蚀液的使用范围及时间(为10~10.4g+10ml,3~5min)。

所使用的固体蚀刻剂其特点为该物质由酸盐,缓释剂及气体抑制剂等成分组成,不但可形成良好的绒面,增加光的吸收,且在反应过程中添加方便,硅片蚀刻速度易于控制,可有效减少黄色烟雾产生并且可使制绒反应温度控制在常温状态,有效地改善了操作环境及提高生产效率,是一种节能环保的新产品。

[参考文献参考文献]][1]王涛,王正志. 多晶硅太阳电池的酸腐蚀绒面技术[J].电源技术,2006(12):1020-1022.[2]GERHARDS C,MARCKMANN C,TONE R,et al.Mechanically V-textured low cost muticrystalline silicon solar cells with a novel printing metallization[A].IEEE Electron Devices Society.26 th IEEE PhotovoltaicSpecialistsConference[C].Anaheim,CA,USA:IEEE,1997.4 3—46.[3]RUBY D S,ZAIDI S H,NARAYANAN S,et al.RIE-texturing of industrial multicrystalline silicon solar cells[A].IEEE Electron De-vices Society.29 th IEEE Photovoltaic Specialists Conference[C].New Orleans Louisiana:IEEE,2002.146—149.[4]NOSITSCHKA W A,VOIGT O,MANSHANDEN P,et al.Textur-sation of multicrystalline silicon solar cells by RIE and plasma etch-ing[J].Solar Energy Materials&Solar Cells,2003,80:227—237. [5]LEE W J,LEE J H,GANGOPADHYAY U,et al.High-density hol-low cathode plasma etching for large area multicrystalline silicon solar cells[A].IEEE Electron Devices Society.29 th IEEE Photo-voltaic Specialists Conference[C].New Orleans Louisiana:IEEE,2002.296—299. [6]SZLUFCIK J,DUERINCKX F,HORZEL J,et al.High-efficiencylow-cost integral screen-printing multicrystalline silicon solar cells[J].Solar Energy Materials&Solar Cells,2002,74:155—163.[7]PARK S W,KIM J.Application of acid texturing to multi-crys-talline silicon wafers[J].Journal of the Korean Physical Society,2003,43(3):423—426.[8]MARSTEIN E S,SOLHEIM H J,WRIGHTD N,et al.Acidic tex-turing of multicrystalline silicon wafers[A].Proceedings of the 31stIEEE Photovoltaic Specialists Conference[C].Orlando,Florida,USA:IEEE,200 5.1 309.[9]杨德仁.太阳能电池材料[M].北京:化学工业出版社,2006,10:57-59.。