多合一电驱动系统的结构原理及CAE仿真分析

电气系统仿真的原理与方法

电气系统仿真的原理与方法电气系统仿真是指利用计算机技术对电气系统进行虚拟仿真,以模拟真实电气系统的运行过程和性能。

本文将介绍电气系统仿真的原理以及常用的方法。

一、电气系统仿真的原理电气系统仿真的原理基于电路理论和数值计算方法。

其基本思想是将电气系统转化为电路模型,通过求解电路方程来模拟电气系统的动态行为。

1.1 电路模型在进行电气系统仿真时,需要将电气系统抽象为电路模型。

电路模型通过元件和连接线来描述电气系统中各个元素之间的关系和相互作用。

常见的电路模型包括电阻、电容、电感等。

1.2 电路方程电路方程是描述电路模型中各个元件之间关系的数学方程。

通过对电路方程的求解,可以得到电路模型的动态响应。

电路方程的推导要依据电路电路理论和基本物理定律,如欧姆定律、基尔霍夫定律等。

1.3 数值计算方法电气系统仿真中常使用的数值计算方法有欧拉法、龙格-库塔法等。

这些方法通过将连续的电路模型离散化为差分方程,然后使用数值算法对差分方程进行求解,以得到电路模型的数值解。

二、电气系统仿真的方法电气系统仿真的方法有多种,根据需要选择适合的方法进行仿真。

2.1 时域仿真时域仿真是指对电气系统进行时间上的仿真。

它基于电路方程和数值计算方法,通过在一定时间范围内对电路方程进行求解,获得电路在不同时刻的电压、电流等参数。

时域仿真可以用于分析电路的时序响应,判断系统的稳定性和动态特性。

2.2 频域仿真频域仿真是指对电气系统进行频率上的仿真。

它基于电路的频域特性,通过傅里叶变换将电路方程从时域转换到频域,得到电路的幅频特性和相频特性。

频域仿真主要用于研究电路的频率响应和滤波器设计。

2.3 优化仿真优化仿真是指通过对电气系统进行多次仿真,利用优化算法寻找最优的系统配置或参数设置。

优化仿真可以应用于电气系统的设计、调试和性能优化。

2.4 参数敏感度仿真参数敏感度仿真是指通过对电气系统进行多次仿真,分析系统输出对输入参数的敏感度。

参数敏感度仿真可以用于评估不同参数变化对系统性能的影响,帮助优化系统性能。

多体系统的动力学分析与碰撞仿真

多体系统的动力学分析与碰撞仿真动力学分析与碰撞仿真是研究物体在运动过程中受力和变形的重要方法。

本文将探讨多体系统的动力学分析与碰撞仿真的相关内容,介绍其基本原理和应用。

一、动力学分析的基本原理动力学分析是研究物体在运动中所受到的力和运动规律的科学。

基于牛顿运动定律和质点系的运动学原理,可以得到多体系统的动力学方程,进而求解物体的运动状态和运动规律。

动力学分析中的主要问题包括运动学描述、运动学关系、动力学模型和动力学方程等。

在动力学分析中,通过建立物体之间的相互作用模型,确定物体之间的力和热转移等因素,从而推导出物体的动力学方程。

二、碰撞仿真的原理和方法碰撞仿真是指利用计算机技术对物体之间的碰撞过程进行模拟和仿真。

碰撞仿真可以帮助人们理解和预测物体在碰撞中的行为,为工程设计和科学研究提供有效的方法。

碰撞仿真的基本原理是基于质点系统的动力学分析,通过建立物体之间的碰撞模型和碰撞规律,确定物体之间的碰撞力和碰撞能量转化等因素。

通过求解物体的碰撞动力学方程,可以模拟和预测物体在碰撞过程中的运动状态和变形情况。

碰撞仿真的方法主要包括有限元法、蒙特卡洛方法和分子动力学法等。

在碰撞仿真中,可以根据具体问题的要求选择合适的方法,进行数值计算和仿真模拟。

三、多体系统的动力学分析与碰撞仿真应用多体系统的动力学分析与碰撞仿真在许多工程领域和科学研究中有广泛的应用。

以下为其中的一些应用案例。

1. 交通工程中的车辆碰撞分析:对于交通事故的调查和分析,可以利用动力学分析与碰撞仿真的方法研究车辆之间的碰撞过程,分析事故原因和责任。

通过模拟和比较不同碰撞方案,可以提出相应的交通安全措施。

2. 工程结构的研究与设计:在建筑和桥梁等工程结构的设计中,动力学分析与碰撞仿真可以帮助工程师评估和预测结构在自然灾害或外部冲击下的响应和破坏情况。

通过模拟和仿真,可以优化结构设计,提高抗震和安全性能。

3. 航天器的着陆和返回模拟:在航天工程中,多体系统的动力学分析和碰撞仿真可以帮助研究员模拟和预测航天器在着陆和返回过程中的运动状态和变形情况。

混合动力电动汽车的动力系统设计与仿真

混合动力电动汽车的动力系统设计与仿真一、本文概述随着全球对环境保护和能源可持续发展的日益关注,混合动力电动汽车(Hybrid Electric Vehicle, HEV)作为一种能够有效降低燃油消耗、减少尾气排放并提升能源利用效率的交通工具,受到了广泛的关注和研究。

本文旨在深入探讨混合动力电动汽车的动力系统设计,包括其主要组成部分、设计原则、关键技术以及仿真模型的构建与验证。

本文首先将对混合动力电动汽车的基本概念和分类进行简要介绍,明确研究背景和研究意义。

随后,将详细阐述混合动力电动汽车动力系统的核心组成部分,如内燃机、电动机、电池组、能量管理系统等,并分析这些部件在车辆运行过程中的相互作用和影响。

在设计原则方面,本文将强调混合动力电动汽车动力系统的整体优化和性能平衡,包括动力性、经济性、排放性等多方面的考量。

同时,还将探讨动力系统设计的关键技术,如能量管理策略、电池管理系统、控制算法等,并分析这些技术在提升车辆性能和效率方面的作用。

为了验证和评估混合动力电动汽车动力系统的性能,本文将构建相应的仿真模型。

该模型将基于实际车辆参数和运行状态,综合考虑各种外部因素,如道路条件、驾驶员行为、环境温度等。

通过仿真模型的运行和分析,可以预测车辆在不同场景下的性能表现,并为后续的优化和改进提供依据。

本文将总结混合动力电动汽车动力系统设计的挑战和趋势,展望未来的发展方向和应用前景。

通过本文的研究,旨在为混合动力电动汽车的设计和开发提供有益的参考和启示。

二、混合动力电动汽车概述混合动力电动汽车(Hybrid Electric Vehicles, HEVs)是一种结合了传统内燃机车辆和纯电动车辆优点的汽车类型。

它们通常配备有内燃机和一个或多个电动机,能够根据行驶条件自动或手动地在不同的动力源之间切换。

本节将概述混合动力电动汽车的基本概念、分类、工作原理以及其在现代交通系统中的重要性。

混合动力电动汽车结合了内燃机车辆和纯电动车辆的特点,旨在提高燃油效率和减少排放。

CAE结构仿真分析及技术培训

CAE结构仿真分析及技术培训CAE(计算机辅助工程)结构仿真分析是一种通过计算机模拟和计算来预测和评估结构行为的技术。

随着计算机技术的不断进步和发展,CAE结构仿真分析在工程领域中得到了广泛的应用。

它能够帮助工程师快速准确地评估和优化产品设计、优化材料和工艺选用,提高产品的性能和质量,缩短产品研发周期和开发成本。

CAE结构仿真分析主要包括有限元分析(FEA)、计算流体力学分析(CFD)、多体系统动力学分析(MBD)等。

其中,有限元分析是最常用的一种技术,它通过将结构离散为有限数量的有限元单元来近似连续结构,利用数学方程求解方法对结构进行模拟和计算。

有限元分析可以用来预测结构的强度、刚度、振动响应、疲劳寿命等性能,帮助设计师评估和改善产品设计。

CAE结构仿真分析的优势在于可以全面、详细地观察和分析结构的应力、应变、变形等行为,比传统的试验方法更加灵活、高效、经济。

同时,CAE还可以进行多种不同工况的模拟和比较分析,帮助设计师进行全面的优化,提供更合理的设计方案。

对于工程师来说,掌握和运用CAE结构仿真分析技术是非常重要的。

因此,进行CAE结构仿真分析技术培训是必要的。

在培训中,首先需要学习计算力学、结构力学的基础知识,了解有限元分析的基本原理和方法。

然后,学习和熟悉常用的CAE软件,掌握软件的使用和操作技巧。

在培训中最好能有一些实际案例和工程应用,通过实践来提高学员的能力和技巧。

在CAE结构仿真分析技术培训中,可以设置以下几个主要内容:1.理论知识教学:包括计算力学、结构力学的基本原理和方程,有限元分析的基本概念和方法等。

2.软件操作培训:介绍常用的CAE软件,如ANSYS、ABAQUS等,讲解软件的功能和特点,讲解软件的界面和操作方法,以及如何建立结构模型、设置边界条件、求解和分析结果等。

3.实例分析:通过一些实际工程案例的仿真分析,让学员了解和熟悉实际工程中的问题和解决方法,通过实践来提高分析能力和技巧。

内部培训-动力电池系统CAE分析培训系列之二-建模

二、质量要求

2.2 网格要求

• Detail Guideline (for crash & Stiffness, NVH) – Hole

Method A Method B Method C

一、建模方法

1.11后处理

实例演示输出动画,图片,查找结果等。

在此处将实例简单演示处理过程。

建模方法 质量要求 电池特点

二、质量要求

1. 质量要求

一般要求三角形单元不超过5% 。

#

Criterion

Ideal

0

Penalty va;ie

0.00

1

Min sizeห้องสมุดไป่ตู้

10.000

2

Max length

151.667

20.000 150.000

6.250 70.000 0.300 2.000 12.222

二、质量要求

2. 单位制 单位制一般默认T, mm, s

默认:tonne,mm,s, N, MPa单位系统,这个单位系统是最常用,还不易出错(吨,mm 和s) 备注:长度:m;力:N;质量:kg;时间: s;应力:Pa;密度:kg/m3 长度:mm;力:N;质量:吨; 时间: s;应力:MPa;密度:吨/m m 3

2.2 网格要求

• Detail Guideline (for crash & Stiffness, NVH) – Bead

<Round Bead>

Make mesh according to the CAD geometry

<Square Bead> Keep the minimum mesh size.

在此处将实例简单演示处理过程。

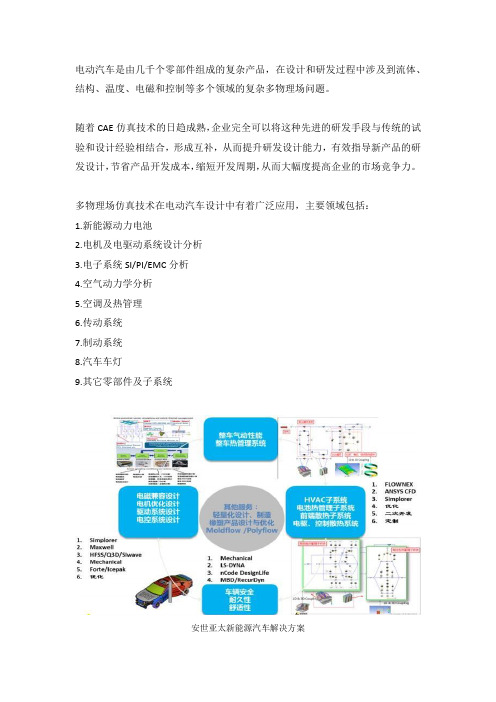

电动汽车设计中的CAE仿真技术应用

电动汽车是由几千个零部件组成的复杂产品,在设计和研发过程中涉及到流体、结构、温度、电磁和控制等多个领域的复杂多物理场问题。

随着CAE仿真技术的日趋成熟,企业完全可以将这种先进的研发手段与传统的试验和设计经验相结合,形成互补,从而提升研发设计能力,有效指导新产品的研发设计,节省产品开发成本,缩短开发周期,从而大幅度提高企业的市场竞争力。

多物理场仿真技术在电动汽车设计中有着广泛应用,主要领域包括:1.新能源动力电池2.电机及电驱动系统设计分析3.电子系统SI/PI/EMC分析4.空气动力学分析5.空调及热管理6.传动系统7.制动系统8.汽车车灯9.其它零部件及子系统安世亚太新能源汽车解决方案1.新能源动力电池新能源动力电池是新能源汽车的三大核心技术之一。

CFD数值模拟方法可以在电芯的电化学过程模拟、电池单体的发热特性模拟、电池组及电池包的热设计、PEMFC和SOFC燃料电池的研发等领域中发挥重要的作用。

电芯放电过程中瞬态电极锂离子浓度分布串联电芯在固定倍率放电时的瞬态温度结果电池包散热分析结果:电池单体表面的对流换热系数分布PEMFC燃料电池的仿真分析结果:表面温度及H2浓度分布云图作为电动汽车能量供给的关键设备,电池包的结构设计应尽可能高效和轻便,并在保证存放空间合理布局的基础上,满足多变运行环境和行驶工况下的机械承受、工作安全性、可靠性及使用寿命要求。

利用ANSYS Mechanical及LS DYNA可以对电池包的安全性和耐久性做充分验证。

电池包振动分析2.电机及电驱动系统设计分析电机设计是一个复杂的多物理场问题,它涉及到电磁、结构、流体、温度和控制等多个领域。

ANSYS提供集成化设计解决方案和流程,主要包括:电机快速设计和方案优选;电机电磁场有限元精确优化设计;电驱动系统集成化设计;电机电磁、热耦合分析;电机电磁、控制、振动、噪声耦合分析。

ANSYS无缝集成的电机设计多物理场解决方案电机的电磁、流体、热耦合分析基于Maxwell的电机齿槽转矩、气隙磁密、磁钢大小多目标组合优化Toolkit可一键输出的效率Map图电机电磁-振动-噪音分析3.电子系统SI/PI/EMC分析ANSYS电机设计解决方案可解决电驱动系统电磁兼容设计问题,包括:部件级、设备级和系统级的电磁干扰和电磁兼容设计问题。

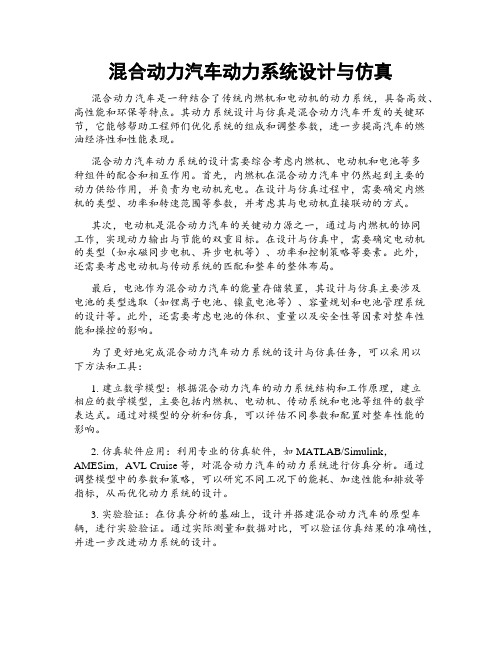

混合动力汽车动力系统设计与仿真

混合动力汽车动力系统设计与仿真混合动力汽车是一种结合了传统内燃机和电动机的动力系统,具备高效、高性能和环保等特点。

其动力系统设计与仿真是混合动力汽车开发的关键环节,它能够帮助工程师们优化系统的组成和调整参数,进一步提高汽车的燃油经济性和性能表现。

混合动力汽车动力系统的设计需要综合考虑内燃机、电动机和电池等多种组件的配合和相互作用。

首先,内燃机在混合动力汽车中仍然起到主要的动力供给作用,并负责为电动机充电。

在设计与仿真过程中,需要确定内燃机的类型、功率和转速范围等参数,并考虑其与电动机直接联动的方式。

其次,电动机是混合动力汽车的关键动力源之一,通过与内燃机的协同工作,实现动力输出与节能的双重目标。

在设计与仿真中,需要确定电动机的类型(如永磁同步电机、异步电机等)、功率和控制策略等要素。

此外,还需要考虑电动机与传动系统的匹配和整车的整体布局。

最后,电池作为混合动力汽车的能量存储装置,其设计与仿真主要涉及电池的类型选取(如锂离子电池、镍氢电池等)、容量规划和电池管理系统的设计等。

此外,还需要考虑电池的体积、重量以及安全性等因素对整车性能和操控的影响。

为了更好地完成混合动力汽车动力系统的设计与仿真任务,可以采用以下方法和工具:1. 建立数学模型:根据混合动力汽车的动力系统结构和工作原理,建立相应的数学模型,主要包括内燃机、电动机、传动系统和电池等组件的数学表达式。

通过对模型的分析和仿真,可以评估不同参数和配置对整车性能的影响。

2. 仿真软件应用:利用专业的仿真软件,如MATLAB/Simulink,AMESim,AVL Cruise等,对混合动力汽车的动力系统进行仿真分析。

通过调整模型中的参数和策略,可以研究不同工况下的能耗、加速性能和排放等指标,从而优化动力系统的设计。

3. 实验验证:在仿真分析的基础上,设计并搭建混合动力汽车的原型车辆,进行实验验证。

通过实际测量和数据对比,可以验证仿真结果的准确性,并进一步改进动力系统的设计。

详解CAE基本结构与功能

后处理:根据工程或产品模型与设计要求,对有限元分析结果进行用户所要 求的加工、检查,并以图形方式提供给用户,辅助用户判定计算结果与设计方案 的合理性。

二:CAE软件的结构与功能 其中包含以下模块: 前处理模块---给实体建模与参数化建模,构件的布尔运算,单元自动剖分,节点自动编 号与节点参数自动生成,载荷与材料参数直接输入有公式参数化导入,节点载荷自动生成, 有限元模型信息自动生成等。 有限元分析模块---有限单元库,材料库及相关算法,约束处理算法,有限元系统组装模 块,静力、动力、振动、线性与非线性解法库。大型通用题的物理、力学和数学特征,分解 成若干个子问题,由不同的有限元分析子系统完成。一般有如下子系统:线性静力分析子系 统、动力分析子系统、振动模态分析子系统、热分析子系统等。 后处理模块---有限元分析结果的数据平滑,各种物理量的加工与显示,针对工程或产品 设计要求的数据检验与工程规范校核,设计优化与模型修改等。

用户界面模块、数据管理系统与数据库、专家系统、知识库。 CAE软件对工程和产品的分析、模拟能力,主要决定于单元库和材料库的丰富和完善程度, 单元库所包含的单元类型越多,材料库所包括的材料特性种类越全,其CAE软件对工程或产品 的分析、仿真能力越强。 一个CAE软件的计算效率和计算结果的精度,主要决定于解法库。先进高效的求解算法与 常规的求解算法,在计算效率上可能有几倍、几十倍,甚至几百倍的差异。 前后处理是近十多年发展最快的CAE软件成分,它们是CAE软件满足用户需求,使通用软 件专业化、属地化,并实现CAD、CAM、CAPP、PDM等软件无缝集成的关键性软件成分。它们 是通过增设CAD软件,的接口数据模块,实现了CAD/CAE的有效集成。 CAE通常指有限元分析和机构的运动学及动力学分析。有限元分析可完成力学分析(线性、 非线性、静态、动态);场分析(热场、电场、磁场等);频率响应和结构优化等。机构分析能完成 机构内零部件的位移、速度、加速度和力的计算,机构的运动模拟及机构参数的优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 2 3 4 5

1 结构及工作原理

1.1 结构组成

多合一电驱动系统由EM,G-BOX,IPU,DCDC,OBC,HV-BOX,VCU,ACP,PUMP共9部分组成,如图1所示。

整体采用四段式结构,分别为减速器左端盖、减速器右端盖、电机定子壳体、电机后端盖,其中减速器右端盖为电机和减速器共用端盖,ACP固定在电机左端盖上,PUMP 固定在电机右端盖上。

IPU,DCDC,OBC,HV-BOX,VCU布置在控制器系统壳体中,DCDC,OBC布置在同一层,称之为电源层;HV-BOX和IPU,VCU布置在同一层,称之为电机控制层,电源层和电机控制层共同组成控制器系统,布置在EM正上方。

该多合一电驱动系统为原有长安量产的三合一电驱动系统和电源系统的进一步集成产品,提高了能量密度和冷却效率。

图1 多合一电驱动系统三维数模

该多合一电驱动系统的系统原理图如图2所示,主要包括高压电传输、低压电信号传输、热量交换、动力传递等,其中高压电包括高压直流电、高压交流电、家用220 V交流电;低压电信号包括12 V直流电信号、CAN信号、高压互锁信号、电子锁位置信号、制动踏板位置信号等共62个电信号。

图2 多合一电驱动系统原理简图

动力电池输出高压直流电,经过HV-BOX中叠层铜排将高压直流电分配成4部分,包括控制器系统内部IPU中的INV 功率模块、DCDC模块,外部的ACP,PTC。

INV功率模块将高压直流电转换成高压交流电输送到EM,驱动EM旋转;DCDC模块将高压直流电转换成低压直流电输送给12 V蓄电池,实现对12 V蓄电池进行动态充电,12 V蓄电池输出低压直流电给IPU中的INV控制模块和VCU控制模块。

OBC模块经过HV-BOX中叠层铜排与动力电池相连,OBC 可将输入的家用220 V交流电转换成高压直流电,输入到

动力电池中,此过程为动力电池慢充过程。

该电驱动系统的冷却水路、PUMP和电驱动系统外部的冷却控制系统可组成封闭的回路。

PUMP为回路中冷却液循环提供动力,冷却控制系统完成回路中冷却液的热交换,对电驱动系统中EM,IPU,DCDC,OBC进行冷却。

EM和G-BOX采用机械连接,通过花键轴、花键套结构实

现动力传递。

2.1模型建立

将多合一电驱动系统三维数模进行简化处理,导入到仿真软件中进行预处理,得到模型如图3所示,利用此模型进行有限元分析。

图3 预处理模型

2.2 材料属性

该多合一电驱动系统中各部件的材料不同。

控制器壳体、上下盖板、电机端盖、减速器壳体及支架的材料为ADC12,定子铁心材料为硅钢,电机壳体材料为A365.0-T6,轴材料为20CrMnTi,屏蔽板材料为Q195,具体的材料属性如表1所示。

表1 材料及物理属性

在进行模态分析时,低阶固有频率对振动影响较大,无需表示出全部阶次下的固有频率,根据经验选取前八阶模态进行分析。

仿真分析结果表示,一阶模态为108.2 Hz,发生在控制器系统中屏蔽板(以下简称屏蔽板)处,如图4(a)所示;二阶模态为157.1 Hz,依然发生在屏蔽板处;控制器系统的整体模态发生在第七阶,如图4(b)所示,大小为437.8 Hz;八阶模态为443.9 Hz,发生在屏蔽板处。

(a) 一阶模态

(b) 七阶模态图4 模态分析结果

3.2 静力学分析

对多合一电驱动系统进行静力学分析,根据整车运行工况确定载荷值,将其分解到X,Y,Z三轴上,用g的倍数表示大小,具体载荷值如表2所示。

表2 静力学分析载荷值

在此工况下进行静力学分析,结果显示,屏蔽板处的最大应力较大,因此结果分析时分别表示多合一电驱动系统、屏蔽板两个部分(下同),具体结果如表3所示。

表3 静力学分析结果

由表3可知,在沿Z轴-26g载荷下,多合一电驱动系统、屏蔽板产生的最大应力最大,分别为13.704MPa 132.162MPa,如图5所示,均满足要求。

(a) 多合一电驱动系统

图5 沿Z轴-26g载荷下的最大应力

(b) 屏蔽板

图5 沿Z轴-26g载荷下的最大应力

对多合一电驱动系统进行扫频振动分析,输入频率、振幅、加速度3个参数,确定其中任意2个参数,即可进行求解计算。

根据整车运行工况确定Z轴方向的振动工况,如表4所示,X 轴方向和Y轴方向振动工况的加速度应该减半。

频率25 Hz以下为低频段,不选取与之对应的加速度。

表4 Z轴方向振动工况

经过扫频振动分析计算后,多合一电驱动系统、屏蔽板

的最大应力及频率如表5所示。

表5 扫频振动分析结果

由表5可知,多合一电驱动系统的最大应力为23.440 MPa,如图6(a)所示,满足要求。

屏蔽板的最大应力为254.087 MPa,如图6(b)所示,大于屏蔽板材料Q195的屈服强度195 MPa,不满足要求。

(a) 多合一电驱动系统

(b) 屏蔽板

图6 扫频振动分析最大应力

对多合一电驱动系统进行随机振动分析,输入频率和加速度谱密度(ASD)两项,根据整车运行工况选取频率分别为10Hz,100Hz,300Hz,500Hz,2 000 Hz,与之对应的ASD值分别为10 m2·s-4/Hz,10 m2·s-4/Hz,0.51 m2·s-4/Hz,5 m2·s-4/Hz,5 m2·s-4/Hz。

仿真分析结果如表6所示。

表6 随机振动分析结果

由表6可知,多合一电驱动系统最大3σ应力为68.307 MPa,如图7(a)所示,满足要求。

屏蔽板最大3σ应力为268.182 MPa,如图7(b)所示,大于Q195的屈服强度195 MPa,不满足要求。

(a) 多合一电驱动系统

(b) 屏蔽板

图7 最大3σ应力

综上所述,多合一电驱动系统(除屏蔽板外)静力学分析、扫频振动分析、随机振动分析结果均满足要求。

屏蔽板静力学分析结果满足要求,扫频振动分析、随机振动分析结果不满足要求。

因此,需要对屏蔽板进行改进设计,具体措施如下:

1) 增加屏蔽板安装孔个数;

2) 将屏蔽板的材料更改为Q235,Q235的屈服强度为235 MPa,抗拉强度为375~500 MPa。

4.1 模态分析

借用上文中的载荷值作为输入并对其进行简化,取消表3中序号4、序号5表示的载荷,具体结果如表7所示。

4.2 静力学分析

借用上文中的载荷值作为输入并对其进行简化,取消表

3中序号4、序号5表示的载荷,具体结果如表7所示。

表7 改进后静力学分析结果

由表7可知,多合一电驱动系统、屏蔽板的最大应力分别为13.704MPa和170.481 MPa,均满足要求。

4.3 扫频振动分析

借用上文的表4作为输入进行仿真分析计算,具体结果如表8所示。

表8 改进后扫频振动分析结果

由表8可知,多合一电驱动系统、屏蔽板的最大应力分

别为23.440MPa和65.752MPa,均满足要求。

4.4 随机振动分析

借用上文中的输入条件进行仿真分析计算,具体结果如表9所示。

表9 改进后随机振动分析结果

由表9可知,多合一电驱动系统、屏蔽板的最大3σ应力

分别为68.307 MPa和171.309 MPa,均满足要求。

对多合一电驱动系统进行耐冲击分析,对其施加半正弦冲击载荷,载荷值大小分别为沿Z轴方向25g、X轴方向12.5g及Y 轴方向12.5g,持续时间为6 s。

评价标准为最大应力是否满足σmax≤σb,仿真分析结果如表10所示。

表10 耐冲击分析结果

由表10可知,多合一电驱动系统最大应力为21.704 MPa,如图8(a)所示,满足要求。

屏蔽板最大应力为173.414 MPa,如图8(b)所示,小于Q235的抗拉强度375~500 MPa,满足要求。

表10 耐冲击分析结果

(a) 多合一电驱动系统

(b) 屏蔽板

图8 耐冲击分析最大应力

4.6 疲劳分析

借用上文中扫频振动分析时X,Y,Z三个方向的输入条件,分别历时8 h;随机振动分析时的输入条件扩展到沿X,Y,Z 三个方向各历时22 h,将所有结果叠加作为疲劳分析的最终结果。

结果显示,多合一电驱动系统最大疲劳损伤值为5.279×10-4,小于标准值1,满足要求;屏蔽板最大疲劳损伤值为0.255,大于标准值0.2,根据经验对此进行评估认为风险可忽略。

综上所述,对改进后的多合一电驱动系统依次进行模态分析、静力学分析、扫频振动分析、随机振动分析、耐冲击分析和疲劳分析,模态分析结果表明,较改进前一阶模态和模态密度均降低,其余五项分析结果均满足要求。

4.7 讨论

改进后多合一电驱动系统模态分析结果显示,一阶模态和模态密度均降低,带来的影响为屏蔽板同整车其他零部件发生共振的风险增大。

针对该多合一电驱动系统模态分析结果进行评价时,在目前开发研究阶段,尚无定量的频率范围判定优劣。

因此,目前不对屏蔽板再次进行结构优化,而采取在屏蔽板安装孔处增加软垫的方式减小共振风险.

5 结语

本文设计了一款由EM,G-BOX,IPU,DCDC,OBC,HV-BOX,VCU,ACP,PUMP共9部分组成的多合一电驱动系统,该系统可实现性能的提升和成本的降低。

该多合一电驱动系统及屏蔽板的静力学分析、扫频振动分析、随机振动分析、耐冲击分析、疲劳分析结果均满足要求。