FANUC 0i-MB加工中心增加第四轴实例

fanuc加工中心第四轴安装说明

fanuc加工中心第四轴安装说明

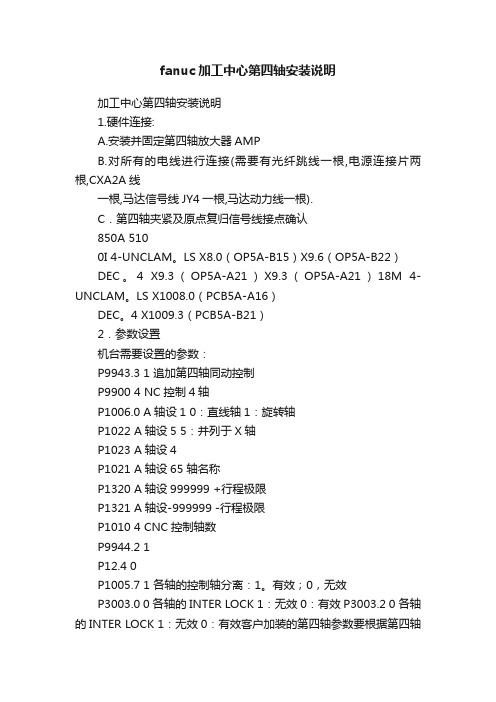

加工中心第四轴安装说明

1.硬件连接:

A.安装并固定第四轴放大器AMP

B.对所有的电线进行连接(需要有光纤跳线一根,电源连接片两根,CXA2A线

一根,马达信号线JY4一根,马达动力线一根).

C.第四轴夹紧及原点复归信号线接点确认

850A 510

0I 4-UNCLAM。

LS X8.0(OP5A-B15)X9.6(OP5A-B22)

DEC。

4 X9.3(OP5A-A21)X9.3(OP5A-A21)18M 4-UNCLAM。

LS X1008.0(PCB5A-A16)

DEC。

4 X1009.3(PCB5A-B21)

2.参数设置

机台需要设置的参数:

P9943.3 1 追加第四轴同动控制

P9900 4 NC控制4轴

P1006.0 A轴设1 0:直线轴1:旋转轴

P1022 A轴设5 5:并列于X轴

P1023 A轴设4

P1021 A轴设65 轴名称

P1320 A轴设999999 +行程极限

P1321 A轴设-999999 -行程极限

P1010 4 CNC控制轴数

P9944.2 1

P12.4 0

P1005.7 1 各轴的控制轴分离:1。

有效;0,无效

P3003.0 0 各轴的INTER LOCK 1:无效0:有效P3003.2 0 各轴的INTER LOCK 1:无效0:有效客户加装的第四轴参数要根据第四轴

随机的参数表进行设置。

OIMD追加第四轴

F-0IMD系统追加第四轴P1一、将位元参数#1902、1905、1910~1919、1936、1937改为0,并将#1023(各伺服轴号码)现在值记录下来。

二、将参数P14476#0改为1,P8130改为4,下电关机,重新启动。

如果没有出现第四轴放大器,将参数P1913改为3四、设定完毕后,按AXIS→OPRT→不做任何操作,按SETING返回,关机再开,参数#1902、1905、1910~1919、1936、1937自动设置成功,此时B轴加装完成。

如果出现AL5138报警,需重新设定;设定过程可能会出现1、# 466AL,将P2165参数B值改大可以消除。

2、# 436AL,确认第四轴夹紧/放松信号及油管接法是否正确。

3、加装完成后不回原点,将K0.1改1 (参照K参数说明书)。

五、按照下列步骤输入参数(也可参照四轴说明书)1、系统参数设定P9900=4(控制轴数)P9943.3=1(制御轴扩张) P9944.4=1(轴取出)关机再开。

2、在P2020设定伺服电机形式如α2/2000=46 α2/3000=62 α3/3000=15 α6/2000=16 α6/3000=17 α4/3000i=173 α8/3000i=177 /277(377)α12/3000i=193 α22/3000i=197α30/3000i=203 α1/5000i=152 α2/5000i=1553、设定伺服初始化参数P1023(伺服轴号码)=4(如果未设定,伺服参数自动设定无效);P2000.1=0(初始化参数),关机再开系统自动设定伺服相关参数完成,此位元自动为1;如出现AL4×6、4×7号报警,需重新设定。

备注:1、参考计数容量Ref.counter(参数#1821=[360/(gear ratio)*1000混合齿轮比FFG(N/M) (参数#2084/2085)=Ref.counter/1000,000例如:当齿轮比为180:1时的设置方法Ref.counter=(360/180)*1000=2000,所以#1821=2000F.FG(N/M)=2000/1000,000=1/500,所以#2084(N)=1 , #2085(M)=500当齿轮比为90:1时<2> #1821=4000 #2084=1,#2085=2502、移动中位置的偏差极限值(#1828)计算公式:E=F/GE:位置偏差量(单位:pulse),F(#1420):快速进给率(单位mm/min),G(#1825):位置增益(单位0.01/see);设定值=E*1.5例如:F=4000(mm/min)=4000,000um/60sec=66666(um/sec)所以当检出单位=1um/pulse时,F=66,666(pulse);G=3000(0.01/sec)=30(1/sec);E=F/G=66666/30=2222(pulse);而设定值=2222*1.5=33333、手动慢速进给率(#1423),如手动慢速进给率为4m/min,则设定4000;4、回原点位置漂移时,调整#1850参数;5、第四轴驱动已安装但未安装电机时,将参数#12.7=1,可暂时解除第四轴而不报警,多轴一体时无效。

加装四轴设定方法

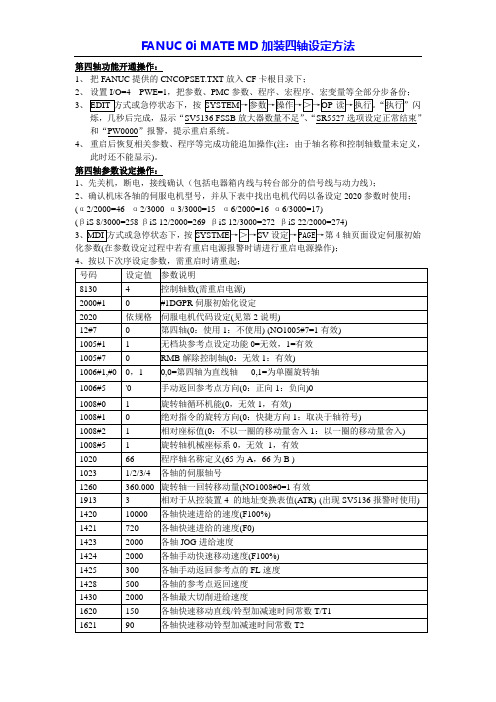

FANUC 0i MD 加装四轴设定方法

一、第四轴功能开通操作:

1.把FANUC提供的放入CF卡根目录下;

2.设置 I/O=4 PWE=1,把参数、PMC参数、程序、宏程序、宏变量等全部分步备份:

方式或急停状态下,按SYSTEM→参数→操作→>→OP读→执行。

“执行”闪烁,几秒后完成,显示“SV5136 FSSB放大器数量不足”、“SR5527选项设定正常结束”和“PW0000”报警,提示重启系统。

4.重启后恢复相关参数、程序等完成功能追加操作(注:由于轴名称和控

制轴数量未定义,此时还不能显示)。

二.第四轴参数设定操作:

1.先关机,断电,接线确认(包括电器箱内线与转台部分的信号线与动力线);

2.确认机床各轴的伺服电机型号,并从下表中找出电机代码以备设定2020参数时使用;

(α2/2000=46 α2/3000 α3/3000=15 α6/2000=16 α6/3000=17) (β

is 8/3000=258 βis 12/2000=269 βis 12/3000=272 βis 22/2000=274) 方式或急停状态下,按SYSTEM→>→SV设定→PAGE→第4轴页面设定初

始化参数(在参数设定过程中若有重启电源报警时请进行重启电源操作);

4.按以下次序设定参数,需重启时请重起(启):

注:10mm螺距丝杠与伺服电机直联时 2084=1、2085=100、1821=10000 16mm螺距丝杠与伺服电机直联时 2084=2、2085=125、1821=16000

以上是追加四轴的方法。

fanuc0imd加装四轴设定

第四轴功能开通操作:

1、把FANUC提供的CNCOPSET.TXT放入CF卡根目录下;

2、设置I/O=4 PWE=1,把参数、PMC

3

烁,几秒后完成,显示“SV5136 FSSB放大器数量不足”、“SR5527选项设定正常结束”

和“PW0000”报警,提示重启系统。

4、重启后恢复相关参数、程序等完成功能追加操作(注:由于轴名称和控制轴数量未定义,

此时还不能显示)。

第四轴参数设定操作:

1、先关机,断电,接线确认(包括电器箱内线与转台部分的信号线与动力线);

2、确认机床各轴的伺服电机型号,并从下表中找出电机代码以备设定2020参数时使用;(α2/2000=46 α2/3000 α3/3000=15 α6/2000=16 α6/3000=17)

(βiS 8/3000=258 βiS 12/2000=269 β

3按4轴页面设定伺服初始化参数(在参数设定过程中若有重启电源报警时请进行重启电源操作);

注:10mm螺距丝杠与伺服电机直联时2084=1、2085=100、1821=10000 16mm螺距丝杠与伺服电机直联时2084=2、2085=125、1821=16000

潭佳AR-170/210/250分度盘(1/90)与伺服直联时2084=1、2085=250、1821=360000 马特T5攻牙机刀盘(14)配减速(PGL90-7)与伺服直联时2084=9、2085=700、1821=360000 以上是追加四轴的方法.供参考。

FANUC 0i-MB立式加工中心增加旋转工作台

l 机 转 l l

川

4 1 0 ̄ ) )

5 0 00 2) ( 盘嫂 2 0 3) ) (l 【 (

轴帕 『} 坏埘 Jj fj JI { 轴的 f 赴心 再轴 l 逊 的 I

f 数 参

L f 丸 f 似侈, }J J J%j \

0 j MB 内 存 改定 值

2 2安装 .

l l 88

l2 80 Biblioteka 2 00参 芍汁数 器 容 |及 榆 }竹 率 设定 恤 { 1 I

指 令 杆牢 备轴 的 编 f 称

0 0 00 0 l0 l

2 6 5

2 . 硬件连接 .I 2

根 据现 有加 工 中心工 作 台尺 寸和 产 品加工 要 求 ,选择

( )启 动第 四轴功能 。设定参数 :9 0 = # 0 0 4 C C 1 #9 0 4;1 1= ( N

受控轴数 ) 83 = ( ; 10 4 总控制轴数 )# 9 3 = ( # ;9 4 . 1控制轴扩张 )重 3 ,

新启动电源。

图 I

() 2其他参数设定见表 l 。 表一其他 系统参数的设定

1 引 言 、

对箱体 的四个面进行加工 ,现在的加工方式是利用不同的工装

对箱体的不同的四个面进行加工 ; 操作人员需要频繁更换工装 ,

加工 四个面需要 四次装夹定位 , 影响工件定位精度 , 而且效率低 下。为了提高工作效率 和加工精度 , 提高机床的加工柔性 , 而 从 降低工装成本 ,为此 决定在现有立式加工 中心的基础上添加旋

C PO O! A

D),c ( DP c

1

首先确认 目前正在使用 的加工中心是否有第 四轴控制功能 以及选择相关 的硬件。

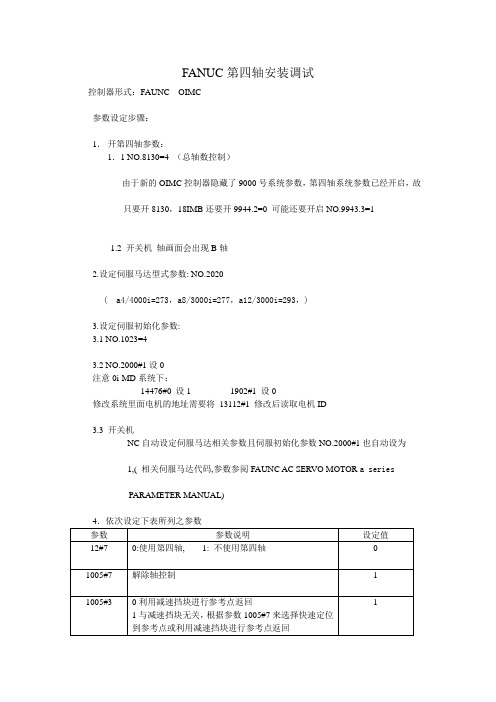

FANUC 0I-MC开第四轴

FANUC 0I-MC开第四轴在数控铣床或加工中心有预留四轴的条件下,可进行如下操作:1、先关机,断电,接线(包括电器箱内线与转台部分的信号线与动力线);2、检查一遍,看接线是否有误,认真检查无误后,上电、开机。

3、设定参数8130=4;4、设定系统参数N9900=4(控制轴数) N9943#1(制御扩张) N9944#=1(轴取出) 关机开机。

5、设定伺服马达参数NO2020(α2/2000=46 α2/3000 α3/3000=15 α6/2000=16 α6/3000=17)6、设定初始化参数NO1023:第四轴设定4,NO2000#1=0 关/开机7、依次设定下参数号码参数说明设定值12#7第四轴(0:使用1:不使用) (NO1005#7=1有效)01005#7解除控制轴1 1006#1,#00,0第四轴为直线轴0,1为旋转轴0,1 1006#5原点复归(0:正向1:负向)0 1008#0旋转轴转过机能(0,无效1,有效)1 1010CNC控制轴数4 1020名称(65为A,66为B ) 66 1023各轴伺服轴号码4 1260旋转轴一回转移动量(NO1008#0=1有效36000 1420各轴快速进给的速度(F100%)依规格1421各轴快速进给的速度F0400 1422所有轴最大切削进给率10000 1423各轴手动最快速进给速度依规格1424各轴手动快速进给速度(F100%)同1421425各轴原点复归减速度300 1430各轴最大切削进给率同1421620各轴快速进给线性或钟型加、减速时间常数1501621各轴快速进给钟型加、减速时间常数501622各轴切削慢速进给加,减速时间常数60 1624各轴手动慢速进给加,减速时间常数601820各轴CMR指令倍率2 1821各轴参考计数器容量依规格1825各轴位置回路增益3000号码参数说明设定值1826各轴定位宽度201827各轴切削进给定位宽度(NO1801#4=1时有效)201828各轴移动中位置偏差极限值依规格1829各轴停止中位置偏差极限值5001850各轴栅格飘移量依规格1851各轴慢速进给(G01)背隙量依规格1852各轴快速进给(G00)背隙量NO1800#4=1时有效依规格2001AMR00000002021各轴负载惯量比2562022各轴马达旋转方向(CW-111,CCW111)-1112023各轴速度回授脉波数81922024各轴位置回授脉波数125002084各轴混合齿数比之分子(N)依规格2085各轴混合齿数比之分母(M)依规格需要修改的K参数:K6.0=0第四轴动作时电磁阀为0:松开1:夹紧)K8.2=0第四轴夹紧时是否伺服OFF。

FANUC系统如何追加第四轴?

FANUC系统如何追加第四轴?FANUC系统如何追加第四轴?前期文章,Fanuc系统如何追加第四轴(选型篇),应读者需求,我们这期提供实际安装应用。

一伺服电机选择最常用的转台有170,210,250和320几种。

这些数字代表转台的圆盘直径。

分度盘规格电机规格驱动器规格φ170αi4F/β8isαiSV 40/βiSV20φ250αi4F/β8isαiSV 40/βiSV20φ320αi8F/β12isαiSV 40/βiSV20如果转台带动的工件比较重,或者还有圆盘尾座,可以把电机型号加大一个规格。

fanuc电机选型说明书如下:二电缆图纸我们以FANUC最常用的b一体驱动器为例,接线图如下(驱动器安装图)一参数设定连接好硬件,打开加工中心电源,使PARAMETER WRIT(参数可修改状态)=1,按以下步骤设定参数值。

①启动第四轴功能。

设定参数:FANUC 0I MB/MC#9900=4;#1010=4(CNC 受控轴数),#9943.3=1(控制轴扩张);FANUC 0I MD/MATE MD#8130=4(总控制轴数),#1010=4(CNC 受控轴数);FANUC 0I MF#987=4(总控制轴数);②其他参数设定见表1,表2.OFSSB(FANUC串行伺服总线,用光纤连接一台主控机和多台从控机,NC与伺服放大器通过高速串行总线实现通信的技术)设定。

第1步:1920.0=0 FSSB设定方式:0——自动,1——手动1920.1=0 FSSB自动设定:0—没完成,1完成:第2步:按SYSTEM->+->FSSB->AMP(放大器)(根据系统控制轴顺序设定)设定: AXISX 1Y 2Z 3A 4按SETTING;第3步:按SYSTEM-> + ->FSSB->AXIS(轴)设定: TNDMX 1Y 2Z 3A 4按SETTING,重新启动电源。

常用参数表:Ø控制轴数0i-MD为参数N8130,0i-MF为参数N987。

FANUC伺服第四轴调试

FANUC第四轴安装调试控制器形式:FAUNC OIMC参数设定步骤:1.开第四轴参数:1.1 NO.8130=4 (总轴数控制)由于新的OIMC控制器隐藏了9000号系统参数,第四轴系统参数已经开启,故只要开8130,18IMB还要开9944.2=0 可能还要开启NO.9943.3=11.2 开关机轴画面会出现B轴2.设定伺服马达型式参数: NO.2020( a4/4000i=273,a8/3000i=277,a12/3000i=293,)3.设定伺服初始化参数:3.1 NO.1023=43.2 NO.2000#1设0注意0i-MD系统下:14476#0 设1 1902#1 设0修改系统里面电机的地址需要将13112#1 修改后读取电机ID3.3 开关机NC自动设定伺服马达相关参数且伺服初始化参数NO.2000#1也自动设为1,( 相关伺服马达代码,参数参阅FAUNC AC SERVO MOTOR a seriesPARAMETER MANUAL)4.依次设定下表所列之参数参数参数说明设定值12#7 0:使用第四轴, 1: 不使用第四轴01005#7 解除轴控制 111005#3 0利用减速挡块进行参考点返回1与减速挡块无关,根据参数1005#7来选择快速定位到参考点或利用减速挡块进行参考点返回1006#1,#0 0,0:第四轴为直线轴0,1 0,1:第四轴为旋转轴0 1006#5 0:正向原点复归1:负向原点复归1 1008#0 0:旋转轴的循环功能无效1:旋转轴的循环功能有效1008#1 0:按距目标较近的旋转方向0 1:按指令值符号指定的方向1 1008#2 0:每一转的移动量不取整1:每一转的移动量取整1010 CNC控制轴数伺服第四轴设4 液压第四轴设3 4 1020 第四轴名称(65为A,66为B) 66 1023 各轴伺服轴号码 4 1260 旋转轴每一转的移动量360000 1420 各轴快速进给速度(F100%) 4000 1421 各轴快速进给F0速度400 1422 所有轴最大切削10000 1423 各轴手动慢速进给率360 1424 各轴手动快速进给率同参数1420 1425 各轴原点复归减速度300 1430 各轴最大切削进给率2000 1620 各轴快速进给线性或钟型加/减数时间常数(T1) 150 1621 各轴快速进给钟型加/减数时间常数(T2) 50 1622 各轴切削慢速进给加/减数时间常数60 1624 各轴手动慢速进给加/减数时间常数60 1816 参数计数器容量及检出倍率设定值100011820 各轴CMR指令倍率 21821 各轴的参考计数器容量依齿数比不同而设参考第四轴供应商资料1825 各轴位置回路增益30001826 各轴定位宽度201827 各轴切削进给定位宽度201828 各轴移动中位置偏差量极限值30001829 各轴停止中位置偏差量极限值5002021 各轴负载惯量比2562022 各轴马达旋转方向(C.W:-111,C.C.W:111)-1112023 各轴速度回授脉冲数81922024 各轴位置回授脉冲数125002084 各轴混合齿数比分子(N) 参考第四轴供应商资料2085 各轴混合齿数比分子(M) 参考第四轴供应商资料1422 VB系列设5000,其余设10000.以上参数设好后再设第四轴供应商提供的参数,1850.1851可以不设,2020按照实际马达规格而设,另外尽量按照第四轴供应商提供的参数设.注!1.1821设的不对可能造成关机后每次回原点都不准,具体设置如下:1821=360*NO.2084(N)/NO.2085(M)*1000此画面中的功能位设为1110003.参数2001-2017设的值与X轴一样4.正常情况下急停拉起来,第四轴七段数码管会显示0,若为横杠,把1005#7设0在试一下5.PLC参数设定(以C103-00为列)5.1 K0.1设1 第四轴必须先回原点才可程式启动5.2 K2.5设0 第四轴分别使用加紧信号和放松信号K2.5设1 第四轴只使用加紧信号5.3 K6.0设0 第四轴电磁阀动作时为松开或夹紧0: 松开,1: 夹紧所有参数设好后,把手轮打到第四轴看X3.3是否为1,X3.1是否为0, 不打到第四轴X3.1是否为1, X3.3是否为0,确认电磁阀动作油管是否冲油, 如果X3.3和X3.1刚好相反,换转接板62,63号线,再确认松开夹紧信号,用手轮摇第四轴,并在伺服调整画面下看(实际电流%)最大不要大于70,如果在100-200之间甚至更大,把K6.0设1, 对换转接板上面的62,63号线,摇手轮,再确认电流值,若还在100以上,要确认机械组装.伺服轴的一些查看参数3115.0=0 各轴当前位置显示各轴的伺服轴号1023设-1 使用主轴作为控制轴3115.0设1各轴的当前位置显示(0进行1不进行)1800.1设1不出现伺服报警1902.1设0如果伺服第四轴超程1320和1321都设为最大值第四轴参数设置说明2024 各轴位置回援派波数12500 2804 各轴混合齿数比之分子2085 各轴混合齿数比之分母》》备注《《1.检查单位=0.001(度/pulse)时候1.1参考计数器容量设定方法是(参数NO。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2)参数设定

连接好硬件,打开加工中心电源,使PARAMETER WRIT(参数可修改状 态)=1,按以下步骤设定参数值。

①启动第四轴功能。设定参数:#9900=4;#1010=4(CNC 受控轴数); #8130=4(总控制轴数);#9943.3=1(控制轴扩张),重新启动电源。

②其他参数设定见下表。 表

机床增加第四轴后,一套夹具可同时用于工件四面的加工,提高了机床加 工能力,保证了加工精度,降低了操作人员的劳动强度。

1.准备工作 添加工作台之前,应确认加工中心是否有第四轴控制功能以及选择相关的

硬件。 (1)加工中心使用FANUC 0i-MODEL B系统,该系统可同时控制4个轴, 再调出相关PLC程序,发现R637.3和G100.3均是控制第四轴的信号,见图1,

PLC程序也支持第四轴控制。 (2)目前3轴(X、Y、Z)使用R系列伺服放大器,因此第四轴亦必须选择

β系列。

2.安装 (1)硬件连接 根据检查结果和产品加工要求,选择TVRNC-170旋转工子台(台湾谭兴精 工企业有限公司生产),其他主要硬件包括FANUC βi SV20 A06B-6130-H002 伺服放大器、相对式编码器FANUCβ8lis 3000RPM伺服电机;SMC锁紧电磁 阀和压力3关;Barufu接近开关以及数据光纤、刹车电阻组件等辅材,硬件主

FANUC 0i-MB加工中心增加第四轴 实例

通过实例介绍了FANUC 0i-MB加工中心增加第四轴的方法。

胜赛思一嵘泰(扬州)精密压铸有限公司目前使用3轴加工中心,一 套夹具只能一面加工工件,操作人员频繁更换夹具,影响工件定位精 度,而且随着企业发展,加工产品不断更新,对机床要求日益提高。为 此决定添加第四轴(旋转工作台),提高机床加工能力和产品加工精 度。

设定:

TNDM

X1

Y2

Z3

A4

按SETTING,重新启动电源。

3.调试

启动第四轴PMC(编程机床控制器):分析PLC程序,按

SYSTEM→PMC→PMCPRM→KEEPRL,使K

上述工作完成后,接通工作气源,重新启动电源。将X、Y、Z轴回零,在 MDI模式中,输入M11→INPUT,解除紧,手动旋转第四轴,检查线路是否 接错。若无问题,将第四轴回零,进行加工试验,检查第四轴加工精度。

OFSSB(FANUC串行伺服总线,用光纤连接一台主控机和多台从控机, NC与伺服放大器通过高速串行总线实现通信的技术)设定。 第1步:1920.0=0 FSSB设定方式:0——自动,1——手动 1920.1=0 FSSB自动设定:0—没完成,1完成:

设定:

AXIS

A4

X1

Y2

Z3

按SETTING;