基于单片机的自动恒温控制系统的设计

基于单片机的恒温箱控制系统设计

基于单片机的恒温箱控制系统设计一、引言在现代科技的众多应用领域中,恒温控制技术扮演着至关重要的角色。

无论是在医疗、化工、科研还是在食品加工等行业,对环境温度的精确控制都有着严格的要求。

恒温箱作为实现恒温控制的重要设备,其性能的优劣直接影响到相关工作的质量和效率。

基于单片机的恒温箱控制系统凭借其精度高、稳定性好、成本低等优点,得到了广泛的应用。

二、系统总体设计(一)设计目标本恒温箱控制系统的设计目标是能够在设定的温度范围内,精确地控制箱内温度,使其保持恒定。

温度控制精度为±05℃,温度调节范围为 0℃ 100℃。

(二)系统组成该系统主要由温度传感器、单片机、驱动电路、加热制冷装置和显示模块等部分组成。

温度传感器用于实时采集恒温箱内的温度数据,并将其转换为电信号传输给单片机。

单片机作为核心控制单元,对采集到的温度数据进行处理和分析,根据预设的控制算法生成控制信号,通过驱动电路控制加热制冷装置的工作状态,从而实现对箱内温度的调节。

显示模块用于实时显示箱内温度和系统的工作状态。

三、硬件设计(一)单片机选型选择合适的单片机是系统设计的关键。

考虑到系统的性能要求和成本因素,本设计选用了_____型号的单片机。

该单片机具有丰富的片上资源,如 ADC 转换模块、定时器/计数器、通用 I/O 口等,能够满足系统的控制需求。

(二)温度传感器选用_____型号的数字式温度传感器,其具有高精度、低功耗、响应速度快等优点。

传感器通过 I2C 总线与单片机进行通信,将采集到的温度数据传输给单片机。

(三)驱动电路驱动电路用于控制加热制冷装置的工作。

加热装置采用电阻丝加热,制冷装置采用半导体制冷片。

驱动电路采用_____芯片,通过单片机输出的控制信号来控制加热制冷装置的通断,从而实现温度的调节。

(四)显示模块显示模块选用_____型号的液晶显示屏,通过单片机的并行接口与单片机进行连接。

显示屏能够实时显示箱内温度、设定温度以及系统的工作状态等信息。

基于单片机的PID恒温控制系统设计

基于单片机的PID恒温控制系统设计1. 引言恒温控制系统在现代工业生产中起着至关重要的作用,它能够确保生产过程中的温度稳定,从而保证产品质量和生产效率。

而PID控制器作为一种常用的控制器,具有简单易实现、稳定可靠等优点,被广泛应用于恒温控制系统中。

本文基于单片机的PID恒温控制系统设计,旨在研究和实现一种高效、精确的恒温控制方案。

2. 系统设计原理2.1 PID控制原理PID控制器是由比例项(P项)、积分项(I项)和微分项(D项)组成的。

比例项根据当前误差与设定值之间的差距来调整输出;积分项根据误差累积来调整输出;微分项根据误差变化率来调整输出。

PID控制器通过不断调整输出值与设定值之间的差距,使得系统能够快速、稳定地达到设定值。

2.2 单片机原理单片机是一种高度集成化、功能强大的微处理器芯片。

它具有处理能力强、可编程性好等特点,在工业控制领域得到广泛应用。

单片机可以通过输入输出端口与外部设备进行信息交互,通过控制算法调整输出信号,实现对恒温控制系统的精确控制。

3. 系统硬件设计3.1 传感器恒温控制系统中的传感器用于实时监测温度值,并将其转化为电信号输入给单片机。

常用的温度传感器有热电偶、热敏电阻等。

本设计中选择热敏电阻作为温度传感器。

3.2 控制器本设计中选择常用的STC89C52单片机作为控制器,它具有丰富的外设接口和高性能的处理能力,能够满足恒温控制系统的需求。

3.3 作动器作动器是恒温控制系统中负责调节环境参数(如加热、冷却等)以实现恒温目标的设备。

本设计中选择继电器作为作动器,它可以根据单片机输出信号来切换加热和冷却设备。

4. 系统软件设计4.1 温度采集与处理单片机通过模拟输入端口采集到来自传感器的模拟信号,然后通过模数转换器将其转化为数字信号。

接下来,通过算法对采集到的温度值进行处理,得到误差值。

4.2 PID算法实现PID算法的实现是整个恒温控制系统的核心。

根据采集到的误差值,通过比例、积分和微分三个参数来调整输出信号。

基于单片机的恒温恒湿控制系统设计文

基于单片机的恒温恒湿控制系统设计文

简介

本文将介绍基于单片机的恒温恒湿控制系统的设计及实现。

该系统实现了对温度和湿度的自动控制以保持恒定的最适条件,使室内环境更加宜人舒适。

设计方案

本系统使用SHT11数字温湿度传感器来检测室内环境并输出模拟信号,单片机采用STC12C5A60S2作为主控芯片,通过与传感器的通讯采集数据并进行控制输出。

控制器使用LED灯显示当前状态,并通过蜂鸣器发出警报,以便及时处理异常情况。

该系统采用PID控制理论进行控制算法,通过调整比例、积分和微分系数来控制输出信号,实现精确控制。

同时,为提高系统的可靠性和耐久性,采用了过温、过湿、短路保护等措施,防止系统出现故障。

实现效果

通过实际测试,本系统实现了对室内温度和湿度的稳定控制,控制精度高达±0.5℃,±3%RH。

同时,系统调节时间短,响应快,使用便捷灵活。

结论

本文基于单片机设计实现了一款恒温恒湿控制系统,可应用于各类室内环境的控制,具有简单、精准、可靠等特点。

随着科技的不断发展,本系统仍有进一步优化和改进的空间。

基于单片机的恒温控制系统的设计与实现

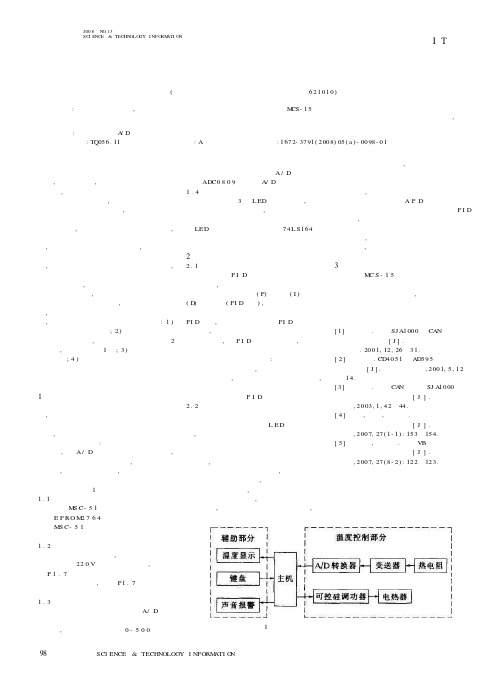

科技资讯科技资讯S I N &T NOLOGY I NFORM TI O N2008N O .13SC I ENC E &TEC HN OLO GY I NFO RM ATI O NI T 技术一般意义下的温度控制装置已经广泛地应用到国内外的工业、医疗及日常生活领域,其种类繁多,控制方式及控制手段不胜枚举,其概念也并不新奇。

然而温度控制技术在工程应用中,在专用化和高指标方面还有很大的发展空间,还有需要我们进一步开发与探索的实际问题。

在一些重点实验室中,以及在进行一些特殊实验时,对恒温控制系统的恒温控制要求非常严格,并且控制温度范围比较广泛,同时要求在各个不同的实验时间能够对温度进行调节,为此相继研制出了一些恒温控制系统,但都是用电子电路所构成。

在本文中,笔者采用单片机进行恒温控制系统的设计,使实验室恒温控制系统更可靠、更灵敏、更灵活,控制温度范围更广,更具有应用价值。

从设计要求角度考虑,该控制系统要具有以下功能和特点:1)系统提供电源加热装置;2)显示设定温度和实验室实时温度,控制精度误差小于±2摄氏度,显示精确到1℃;3)可随意预置实验室温度;4)温度超出规定范围则需发声报警。

该系统应具有温度检测、电热控制、温度预置、温度显示及报警等电路。

1硬件设计温度是工业对象中主要的被控参数之一,如冶金、机械、食品、化工各类工业中广泛使用的各种加热炉、热处理炉、反应炉等,对工件的处理温度要求严格控制。

控制过程是这样的:单片机定时对炉温进行检测,经A /D 转换得到相应的数字量,再送到微机进行判断和运算,得到应有的控制量,去控制加热功率,从而实现对温度的控制。

本文基于单片机的恒温控制系统的结构框图如图1所示。

1.1主机部分采用M S C-51单片机作为控制主机并选用E P RO M 2764芯片作为程序存储器。

应用M S C-51单片机控制温度检测、温度显示、声音报警和可控硅电热电路。

基于单片机的自动恒温控制系统的设计

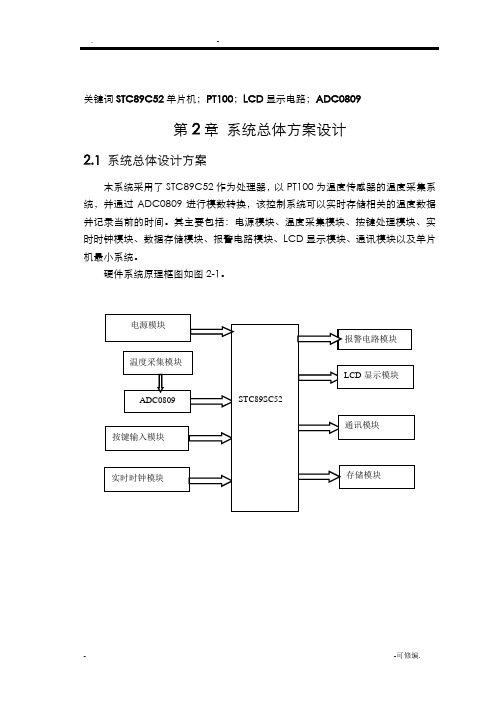

关键词STC89C52单片机;PT100;LCD显示电路;ADC0809第2章系统总体方案设计2.1 系统总体设计方案本系统采用了STC89C52作为处理器,以PT100为温度传感器的温度采集系统,并通过ADC0809进行模数转换,该控制系统可以实时存储相关的温度数据并记录当前的时间。

其主要包括:电源模块、温度采集模块、按键处理模块、实时时钟模块、数据存储模块、报警电路模块、LCD显示模块、通讯模块以及单片机最小系统。

硬件系统原理框图如图2-1。

图2-1 硬件原理框图2.2.2显示电路在单片机系统中常用的显示电路有LED显示、LCD显示。

方案一:LED显示屏采用七段码显示时,数码管中的每一段相当于一个发光二极管。

对于共阳极的数码管,内部每个发光二极管的阳极被连在一起,成为该各段的公共选通线,发光二极管的阴极则成为段选线。

对于共阴极数码管,则正好相反,内部发光二极管的阴极接在一起,阳极成为段选线。

这两种数码管的驱动方式是不同的。

当需要点亮共阳极数码管的一段时,公共段需接高电平,该段的段选线接低电平。

从而该段被点亮。

当需要点亮共阴极数码管的一段时,公共段需接低电平,该段的段选线接高电平,该段被点亮。

方案二:LCD显示电路多采用1602液晶。

1602液晶也叫1602字符型液晶,它是一种专门用来显示字母、数字、符号等的点阵型液晶模块。

它由若干个5X7或者5X11等点阵字符位组成,每个点阵字符位都可以显示一个字符,每位之间有一个点距的间隔,每行之间也有间隔,起到了字符间距和行间距的作用。

1602LCD是指显示的内容为216 ,即可以显示两行,每行16个字符液晶模块(显示字符和数字)。

液晶显示器以其微功耗、体积小、显示内容丰富、超薄轻巧的诸多优点,在袖珍式仪表和低功耗应用系统中得到越来越广泛的应用。

基于精确显示,拟采用方案二。

2.2.3按键输入电路一般键盘电路有两种:独立式键盘和矩阵式键盘。

方案一:独立式键盘中,各按键相互独立,每个按键各接一根输入线,每根输入线上的按键工作状态不会影响其它输入线上的工作状态。

基于单片机的恒温箱智能控制系统的设计

清华大学本科毕业论文基于单片机的恒温箱智能控制系统的设计所在学院专业名称自动化申请学士学位所属学科工学年级 2008级学生姓名、学号指导教师姓名、职称完成日期摘要摘要温度的测量与控制在工业、农业、国防等行业有着广泛的应用。

随着微电子技术的发展,各种高性能的半导体集成温度传感器,在温度测控领域得到了极为广泛的应用。

恒温箱的智能控制系统是用半导体温度传感器做测温器,用单片机控制温度平衡,最终达到恒温的目的。

本文对系统所能实现的功能做了简单介绍,并简单介绍了系统使用的单片机的性能和发展情况;对系统使用的模/数转换芯片TLC2543做了性能方面的简单说明;同时对测量温度在-55℃~+150℃之间的集成型恒流测温元件AD590做了介绍。

本文重点介绍了系统硬件的分析与设计,对硬件各部分的电路一一进行了介绍。

绘制了电路原理图,并进行了电路的焊接,完成了系统的硬件调试。

根据硬件的设计和系统所要实现的功能,本设计对软件也进行了设计,并经过反复的模拟运行、调试,完成了系统的软件设计,最后形成了一套完整的智能温度控制系统。

关键词:温度传感器;A/D转换;单片机IABSTRACTMeasurement and control of temperature has broad application in industry such as industry, agriculture, national defense. Go with the development of the microelectronics technology, the integrated various high-performance semiconductor temperature sensor has got extremely broad application in the field of temperature measurement and control. In the intelligent control system of constant temperature box, semiconductor temperature sensor is used to measure its temperature; microcontroller unit is applied to control temperature balance to achieve the end of constant temperature.This article introduces the function of the system and the performance and developing condition of microcontroller unit used by the system specifically; the Mold/Number transformation chip TLC2543 which the system used gives the performance aspect simple introduction; Meanwhile introduces integration constant flow temperature element AD590 which surveys temperature from -55℃ to +150℃.This article mainly introduces the analyses and design of the system hardware electric circuit. It carries on the introduction to each part of electric circuits. Draw up the electric circuit schematic diagram and weld the part of the system, complete the hardware debugging. According to the hardware design and the function which the system will realize, this design carries on designs to the software. And after the repeatedly simulation run, debugging and revision, completes the design of system software, finally forms a set of intelligent temperature control system.Key words: Temperature sensor;Mold/Number;Microcontroller unit目录1 引言------------------------------------------------------------------------------------------------------------------- 42 系统设计分析 ------------------------------------------------------------------------------------------------------ 4 2.1 系统功能分析----------------------------------------------------------------------------------------------- 42.2 系统结构方案确定 ---------------------------------------------------------------------------------------- 53 系统硬件的分析与设计------------------------------------------------------------------------------------------ 7 3.1 直流稳压电源的设计 ------------------------------------------------------------------------------------- 7 3.2 温度采集电路的设计 ------------------------------------------------------------------------------------- 9 3.3 AD的选择及接口电路 ---------------------------------------------------------------------------------- 11 3.4 AT89C52最小系统设计 -------------------------------------------------------------------------------- 123.5 强电控制及过零检测电路 ---------------------------------------------------------------------------- 164 软件的仿真与调试 ---------------------------------------------------------------------------------------------- 19 4.1 软件控制方案--------------------------------------------------------------------------------------------- 19 4.2 系统的干扰及软件处理措施 ------------------------------------------------------------------------- 19 4.3 软件控制方案--------------------------------------------------------------------------------------------- 204.4 控制框图 --------------------------------------------------------------------------------------------------- 215 整体系统调试 ---------------------------------------------------------------------------------------------------- 27 5.1 硬件电路的调试 ------------------------------------------------------------------------------------------ 27 5.2 软件程序调试--------------------------------------------------------------------------------------------- 28结论-------------------------------------------------------------------------------------------------------------- 28参考文献-------------------------------------------------------------------------------------------------------------- 29致谢-------------------------------------------------------------------------------------------------------------- 301 引言近年来为了保证产品的质量,各个行业行为规范就越来越高,众多机械类、医药类、化工类、建筑类等工业和企业都离不开恒温箱的使用;为了确保恒温箱许多主要技术的指标可以达到国家技术所要求的规定,必须对其进行检测,保证产品的质量[1]。

基于单片机的恒温控制系统的设计与实现

基于单片机的恒温控制系统的设计与

实现

以下是基于单片机的恒温控制系统的设计与实现的相关介绍:

恒温控制系统是一种能够将温度维持在设定范围内的系统,广泛应用于工业、农业、医疗等领域。

本设计以单片机为核心,通过温度传感器实时监测环境温度,并使用PID 算法对加热器或冷却器进行控制,以实现恒温控制的目的。

系统主要由以下几个部分组成:

1. 温度传感器:用于实时测量环境温度,一般选用热电偶或热电阻等传感器。

2. 单片机:作为系统的控制核心,负责处理温度传感器的数据,计算控制量,并输出控制信号。

3. 执行机构:根据单片机输出的控制信号,对加热器或冷却器进行相应的操作,以实现温度的调节。

4. 显示模块:用于显示当前温度和设定温度等信息,可选用 LED 数码管或液晶屏等。

5. 按键模块:用于设置恒温控制系统的参数,如设定温度、PID 参数等。

在软件设计方面,系统采用 PID 算法对温度进行控制。

PID 控制器通过对误差信号进行比例、积分和微分运算,生成控制信号,从而实现对温度的精确控制。

在实际应用中,需要根据具体需求选择合适的硬件元件,并进行相应的软件编程和调试。

通过合理的设计和实现,可以构建一个性能稳定、控制精度高的恒温控制系统。

希望以上内容对你有所帮助。

如果你有更多需求,请提供详细信息,以便我更好地为你解答。

基于单片机的恒温箱温度控制系统的设计

基于单片机的恒温箱温度控制系统的设计课程设计题目:单片机恒温箱温度控制系统的设计本课程设计要求:本温度控制系统为以单片机为核心,实现了对温度实时监测和控制,实现了控制的智能化。

设计恒温箱温度控制系统,配有温度传感器,采用DS18B20数字温度传感器,无需数模拟∕数字转换,可直接与单片机进行数字传输,采用了PID控制技术,能够使温度保持在要求的一个恒定范围内,配有键盘,用于输入设定温度;配有数码管LED用来显示温度。

技术参数和设计任务:1、利用单片机AT89C2051实现对温度的控制,实现保持恒温箱在最高温度为110℃。

2、可预置恒温箱温度,烘干过程恒温控制,温度控制误差小于±2℃。

3、预置时显示设定温度,恒温时显示实时温度,采用PID控制算法显示精确到0.1℃。

4、温度超出预置温度±5℃时发出声音报警。

5、对升、降温过程没有线性要求。

6、温度检测部分采用DS18B20数字温度传感器,无需数模拟∕数字转换,可直接与单片机进行数字传输7、人机对话部分由键盘、显示和报警三部分组成,实现对温度的显示、报警。

一、本课程设计系统概述1、系统原理选用AT89C2051单片机为中央处理器,经过温度传感器DS18B20对恒温箱进行温度采集,将采集到的信号传送给单片机,在由单片机对数据进行处理控制显示器,并比较采集温度与设定温度是否一致,然后驱动恒温箱的加热或制冷。

2、系统总结构图总体设计应该是全面考虑系统的总体目标,进行硬件初步选型,然后确定一个系统的草案,同时考虑软硬件实现的可行性。

总体方案经过重复推敲,确定了以美国Atmel公司推出的51系列单片机为温度智能控制系统的核心,并选择低功耗和低成本的存储器、数码显示器等元件,总体方案如下图:图1系统总体框图二、硬件各单元设计1、单片机最小系统电路单片机选用Atmel公司的单片机芯片AT89C2051 ,完全能够满足本系统中要求的采集、控制和数据处理的需要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键词STC89C52单片机;PT100;LCD显示电路;ADC0809第2章系统总体方案设计2.1 系统总体设计方案本系统采用了STC89C52作为处理器,以PT100为温度传感器的温度采集系统,并通过ADC0809进行模数转换,该控制系统可以实时存储相关的温度数据并记录当前的时间。

其主要包括:电源模块、温度采集模块、按键处理模块、实时时钟模块、数据存储模块、报警电路模块、LCD显示模块、通讯模块以及单片机最小系统。

硬件系统原理框图如图2-1。

图2-1 硬件原理框图2.2.2显示电路在单片机系统中常用的显示电路有LED显示、LCD显示。

方案一:LED显示屏采用七段码显示时,数码管中的每一段相当于一个发光二极管。

对于共阳极的数码管,部每个发光二极管的阳极被连在一起,成为该各段的公共选通线,发光二极管的阴极则成为段选线。

对于共阴极数码管,则正好相反,部发光二极管的阴极接在一起,阳极成为段选线。

这两种数码管的驱动方式是不同的。

当需要点亮共阳极数码管的一段时,公共段需接高电平,该段的段吉林建筑大学电子信息工程专业毕业论文选线接低电平。

从而该段被点亮。

当需要点亮共阴极数码管的一段时,公共段需接低电平,该段的段选线接高电平,该段被点亮。

方案二:LCD显示电路多采用1602液晶。

1602液晶也叫1602字符型液晶,它是一种专门用来显示字母、数字、符号等的点阵型液晶模块。

它由若干个5X7或者5X11等点阵字符位组成,每个点阵字符位都可以显示一个字符,每位之间有一个点距的间隔,每行之间也有间隔,起到了字符间距和行间距的作用。

1602LCD是指显示的容为216 ,即可以显示两行,每行16个字符液晶模块(显示字符和数字)。

液晶显示器以其微功耗、体积小、显示容丰富、超薄轻巧的诸多优点,在袖珍式仪表和低功耗应用系统中得到越来越广泛的应用。

基于精确显示,拟采用方案二。

2.2.3按键输入电路一般键盘电路有两种:独立式键盘和矩阵式键盘。

方案一:独立式键盘中,各按键相互独立,每个按键各接一根输入线,每根输入线上的按键工作状态不会影响其它输入线上的工作状态。

因此,通过检测输入线的电平状态就可以很容易的判断按键是否被按下了。

独立式键盘电路配置灵活,软件结构简单。

但每个按键需占用一根输入线,在按键数量较多时,输入口浪费大,电路结构显得很繁杂,故此种按键适用于按键较少或操作速度较高的场合。

方案二:矩阵式键盘由行线和列线组成,按键位于行、列的交叉点上,分别连接到按键开关的两端。

行线通过上拉电阻接到VCC上。

平时无按键动作时,行线处于低电平状态,而当有按键按下时,列线电平为低,行线电平为高。

这一点是识别矩阵式是否被按下的关键所在。

因此,各按键彼此将相互影响,所以必须将行、列线信号配合起来并作适合的处理,才能确定闭合键的位置。

很明显,在按键数量较多的场合,矩阵式键盘与独立式键盘相比,要节省很多的I/O口。

由于本系统只需要4个按键,故选择独立式键盘。

第3章硬件电路设计3.2 单片机最小系统电路在温度控制系统设计中,控制核心是STC89C52单片机,该单片机为52系列增强型8位单片机,它有32个I/O口,片含4K FLASH工艺的程序存储器,便于用电的方式瞬间擦除和改写,而且价格便宜,其外部晶振为12MHz,一个指令周期为1μS。

使用该单片机完全可以完成设计任务,其最小系统主要包括:复位电路、震荡电路以及存储器选择模式(EA脚的高低电平选择),电路如下图3图3-1 单片机最小系统电路3.3 系统电源电路的设计本系统采用电源稳压芯片是LM2596,该开关电压调节器是降压型电源管理单片集成电路,能够输出3A的驱动电流,输出电压是+5v,输入电压是+24v,同时具有很好的线性和负载调节特性。

该器件部集成频率补偿和固定频率发生器,开关频率为150KHz,与低频开关调节器相比较,可以使用更小规格的滤波元件。

该器件还有其他一些特点:在特定的输入电压和输出负载的条件下,输出电压的误差可以保证在±4%的围,振荡频率误差在±15%的围;可以用仅80μA的待机电流,实现外部断电;具有自我保护电路(一个两级降频限流保护和一个在异常情况下断电的过温完全保护电路)。

吉林建筑大学电子信息工程专业毕业论文在该温度控制系统中,其电源电路设计如下图3-2所示。

图3-2 电源电路3.4 温度传感器电路3.4.1 温度采集电路利用热电阻温度系数随温度变化而制成的温度传感器,称为热电阻温度传感器。

对于大多数金属导体,其电阻值都具有随温度升高而增大的特性。

常用的金属导体材料有铂、铜、铁和镍。

热电阻是中低温区最常见的一种温度传感器。

它主要特点是测量精度高,性能稳定。

热电阻的电阻变化围很小,如果直接用欧姆表测量其电阻值的变化将十分困难、且误差很大,必须使用电桥电路,然后经过放大电路,放大偏差值。

铂电阻温度传感器是利用其电阻和温度成一定函数关系而制成的温度传感器,由于其测量准确度高、测量围大、复现性和稳定性好等,被广泛用于中温(C C o o 600~200-)围的温度测量中。

Pt100是一种广泛应用的测温元件,在C C o o 600~50-围具有其他任何温度传感器无可比拟的优势,包括高精度、稳定性好、抗干扰能力强等。

由于铂电阻的电阻值与温度成非线性关系,所以需要进行非线性校正。

校正分为模拟电路校正和微处理器数字化校正,模拟校正有很多现成的电路,其精度不高且易受温漂等干扰因素影响,数字化校正则需要在微处理系统中使用,将Pt 电阻的电阻值和温度对应起来后存入EEPROM 中,根据电路中实测的AD 值以查表方式计算相应温度值,如下表3-2。

表3-2 PT100分度表(C o250~0)Pt100温度传感器为正温度系数热敏传感器,主要技术参数如下:1. 测量围:C C o o 850~200-;2. 允许偏差值C o ∆:A 级±(0.15+0.002 | t | ),B 级±(0.30+0.005 | t | );3. 最小置入深度:热电阻的最下置入深度≥200mm ;4. 允通电流≤5mA 。

另外,Pt100温度传感器还具有抗振动、稳定性好、准确度高、耐高压等优点。

铂热电阻的线性较好,C o 100~0之间变化时,最大非线性偏差小于C o 5.0。

Pt100应用领:宽围、高精度温度测量领域。

如:轴瓦,缸体,油管,水管,汽管,纺机,空调,热水器等狭小空间也领域设备测量和控制。

汽车空调、冰箱、冷柜、饮水机、咖啡机,烘干机以及中低温干燥箱、恒温箱等。

供热/制冷管道热量计量,中央空调分机热能计量和工业领域测温和控制。

图3-3 温度采集电路具体温度采样电路如图3-3所示。

将温度的变化转化变为电压的变化,经过放大后送往A/D 转化为数字量进行处理。

Rx 为传感器热电阻,由电桥实现温度到电压的转化,由运放IC3完成信号的放大,由IC4完成信号的调整。

设输入IC3的2,3端电压分别对应为V i2,V i3那么6321(/)()OUT i i V K R R V V =- (3-1)632212(/)[/()()]OUT ref W W ref X X V K R R V R R R V R R R =+-+ (3-2) 其中R x 为传感器热阻值,V ref 为基准源电压,K 为调整系数。

由于R 1>>R w2(如R 1=100KΩ,R w2=1KΩ),同样R 2>>R x (如R 2=100KΩ,R x =1KΩ),因而V OUT =K(R 6/R 4)V ref (R w2-R x )/R 2,在后级的A/D ,满刻度时,那么V OUT =5V 。

实际电路调整中,已经确定R 6,置传感器于25℃环境,调整R w2,使V OUT =0V ;置传感器于35℃环境,调节R w6,使V OUT =5V ;使完成前向模拟通道的调整。

吉林建筑大学电子信息工程专业毕业论文3.4.2A/D转换电路ADC0809是带有8位A/D转换器、8路多路开关以及微处理机兼容的控制逻辑的CMOS组件。

它是逐次逼近式A/D转换器,可以和单片机直接接口。

(一)ADC0809的部逻辑结构见图3-4。

由图可知,ADC0809由一个8路模拟开关、一个地址锁存与译码器、一个A/D转换器和一个三态输出锁存器组成。

多路开关可选通8个模拟通道,允许8路模拟量分时输入,共用A/D转换器进行转换。

三态输出锁器用于锁存A/D转换完的数字量,当OE端为高电平时,才可以从三态输出锁存器取走转换完的数据。

从图中可以看出,ADC0809是串口通信电路,这也是为什么ADC0809模块传送速率比较快,且正确率较高。

图3-4 ADC0809部结构(二)引脚结构IN0-IN7:8条模拟量输入通道。

ADC0809对输入模拟量要求:信号单极性,电压围是0-5V,若信号太小,必须进行放大;输入的模拟量在转换过程中应该保持不变,如若模拟量变化太快,则需在输入前增加采样保持电路。

地址输入和控制线:4条。

ALE为地址锁存允许输入线,高电平有效。

当ALE线为高电平时,地址锁存与译码器将A,B,C三条地址线的地址信号进行锁存,经译码后被选中的通道的模拟量进转换器进行转换。

C B A 选择的通道0 0 0 IN00 0 1 IN10 1 0 IN20 1 1 IN3A ,B 和C 为地址输入线,用于选通IN0-IN7上的一路模拟量输入。

通道选择表如下表3-3所示。

数字量输出及控制线:11条ST 为转换启动信号。

当ST 上跳沿时,所有部寄存器清零;下跳沿时,开始进行A/D 转换;在转换期间,ST 应保持低电平。

EOC 为转换结束信号。

当EOC 为高电平时,表明转换结束;否则,表明正在进行A/D 转换。

OE 为输出允许信号,用于控制三条输出锁存器向单片机输出转换得到的数据。

OE =1,输出转换得到的数据;OE =0,输出数据线呈高阻状态。

D7-D0为数字量输出线。

CLK 为时钟输入信号线。

因ADC0809的部没有时钟电路,所需时钟信号必须由外界提供,通常使用频率为500KHZ 。

VREF (+),VREF (-)为参考电压输入。

ADC0809芯片的引脚图见图3-5图3-5 ADC0809引脚图 ADC0809的频率要低于640KHz,单片机使用的是12MHz,从ALE 端引出的信号频率已经六分频了,所以还需要四分频。

D 触发器的特性方程是D Q n =+1,当把D 和Q 非连接起来,方程就变成了n n Q Q =+1,具有翻转功能,即每输入一个脉冲,触发器翻转一次,每翻转两次,触发器的输出端可以得到一个完整的矩形波,而触发器翻转两次所用的前沿脉冲来自CP 的两个矩形波。