螺旋片计算公式

螺旋折流板换热器螺距计算的通用公式

( a eKe a o ao y o Mu i h s o i we g n e i g,Sc o l f e g n we gie rn Stt y L b r tr f lp a eFlw nPo rEn i ern h o En r y a d Po rEn n ei g, o

中图 分 类 号 : 2 TK 1 4 文 献 标 识 码 :A 文 章 编 号 :0 3 — 15 ( 0 7 0 一 O 8 一 O 48 17 20) 3 5 7 4

De e m i a i n o e i a e d d s a c fs l— n — u e t r n to f h lc ll a i t n e o he la d t b h a x h n e t lc lb f ls e t e c a g r wih he i a a fe

维普资讯

第5卷 第 3 8 期 2 0 年 3月 07

化

工

学 报 ( Fra biblioteka Chn )

V 0158 N o . .3 M ac r h 2 007

J u n l o Ch mia I d sr a d En ie rn o r a f e c l n u ty n gn eig

wa r s n e . s p e e t d

Ke r s:he ia fl he t e ha ge ; he ia t h; c l u a i n e ua i n y wo d l lba fe; c a xc n r l lpic c a c l to q to

Xia ioo g Unv riy, Xia 1 0 9 s a n , C ia ’ nJ a tn i est ’ n7 0 4 , h a xi h n )

螺旋机设计计算指南

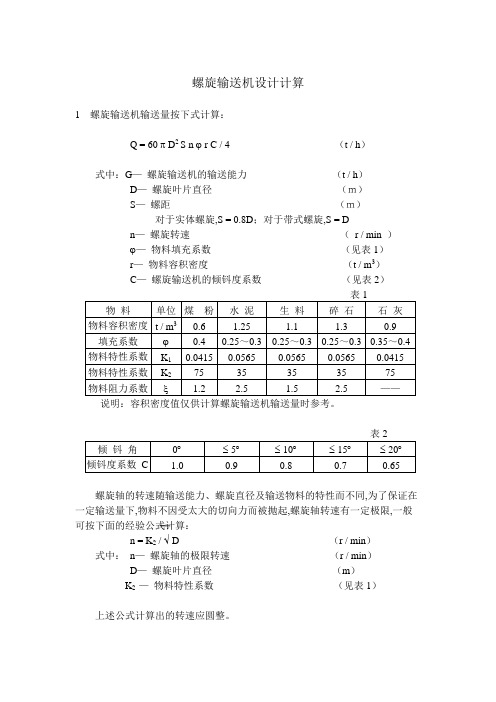

螺旋输送机设计计算1 螺旋输送机输送量按下式计算:Q = 60 π D2 S n ϕ r C / 4 (t / h)式中:G—螺旋输送机的输送能力(t / h)D—螺旋叶片直径(m)S—螺距(m)对于实体螺旋,S = 0.8D;对于带式螺旋,S = Dn—螺旋转速(r / min )ϕ—物料填充系数(见表1)r—物料容积密度(t / m3)C—螺旋输送机的倾钭度系数(见表2)说明:容积密度值仅供计算螺旋输送机输送量时参考。

螺旋轴的转速随输送能力、螺旋直径及输送物料的特性而不同,为了保证在一定输送量下,物料不因受太大的切向力而被抛起,螺旋轴转速有一定极限,一般可按下面的经验公式计算:n = K2 / √ D (r / min)式中:n—螺旋轴的极限转速(r / min)D—螺旋叶片直径(m)K2 —物料特性系数(见表1)上述公式计算出的转速应圆整。

2 螺旋输送机轴功率螺旋输送机轴功率按下式计算:N0 = GL(ξCOSβ± Sinβ)K3 / 367即:N0 = G K3(ξ Ln ± H)/ 367 (Kw)式中:N0 —螺旋输送机计算轴功率(Kw)G —螺旋输送机计算输送量(t / h)K3—功率储备系数K3 = 1.2~1.4ξ—物料的阻力系数(见表1)Ln —螺旋输送机的水平投影长度(m)H —螺旋输送机的垂直投影长度(m)当向上输送时,取+号;向下输送时,取-号。

所需电动机功率:N = N0 / η(Kw)式中:N —输送机所需电动机功率(Kw)η—驱动装置的传动效率(η = 0.94)双管螺旋喂料机双管螺旋喂料机的输送能力按下式计算:Q = 30 π n ϕ(D2-d2)(S-δ)(m3 / h)式中:Q —双管螺旋喂料机喂料能力(m3 / h)D —螺旋叶片直径(m)d —螺旋轴的直径(m)S —螺旋叶片的节距(m)δ—螺旋叶片的厚度(m)n —螺旋的转速(r / min)ϕ—物料的填充系数(一般取0.9)短螺距单头螺旋,螺距减少到2 / 3直径称为短螺距,推荐用于倾角超过20︒的倾钭螺旋输送机,甚至可以垂直使用,也常用于螺旋喂料机,较短的螺距可防止流态化的物料产生自流。

螺旋线曲率半径公式

螺旋线曲率半径公式

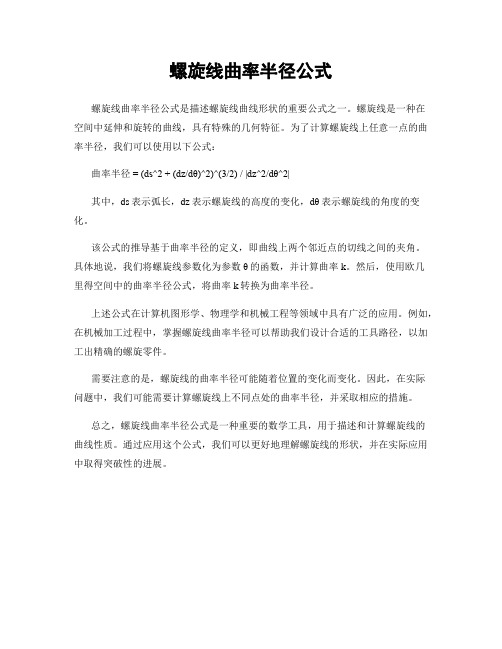

螺旋线曲率半径公式是描述螺旋线曲线形状的重要公式之一。

螺旋线是一种在

空间中延伸和旋转的曲线,具有特殊的几何特征。

为了计算螺旋线上任意一点的曲率半径,我们可以使用以下公式:

曲率半径= (ds^2 + (dz/dθ)^2)^(3/2) / |dz^2/dθ^2|

其中,ds表示弧长,dz表示螺旋线的高度的变化,dθ表示螺旋线的角度的变化。

该公式的推导基于曲率半径的定义,即曲线上两个邻近点的切线之间的夹角。

具体地说,我们将螺旋线参数化为参数θ的函数,并计算曲率k。

然后,使用欧几

里得空间中的曲率半径公式,将曲率k转换为曲率半径。

上述公式在计算机图形学、物理学和机械工程等领域中具有广泛的应用。

例如,在机械加工过程中,掌握螺旋线曲率半径可以帮助我们设计合适的工具路径,以加工出精确的螺旋零件。

需要注意的是,螺旋线的曲率半径可能随着位置的变化而变化。

因此,在实际

问题中,我们可能需要计算螺旋线上不同点处的曲率半径,并采取相应的措施。

总之,螺旋线曲率半径公式是一种重要的数学工具,用于描述和计算螺旋线的

曲线性质。

通过应用这个公式,我们可以更好地理解螺旋线的形状,并在实际应用中取得突破性的进展。

齿轮螺旋角计算公式

齿轮螺旋角计算公式

1关于齿轮螺旋角的计算公式

齿轮螺旋角是确定齿轮传动系统传递功率的重要参数,属于机械传动方面的基础知识。

齿轮螺旋角就是两个安装相邻轮毂的齿轮上,齿面在旋转过程中所形成螺旋形状所对应的夹角。

求取两个安装相邻轮毂的齿轮之间的齿轮螺旋角计算公式如下:

螺旋角α=(齿轮齿数z2-z1)π/z1z2

其中,z1为第一个齿轮的齿数,z2为第二个齿轮的齿数。

另外,根据齿轮传动的特点,轴上的轮毂应当以弹性关系相连,只有在定位和支承时才以传导热量和阻抗结构分开,因此在确定齿轮螺旋角时,要保证贴合度,轮毂的位置和可动性的定位应该具备一定的松偶合程度。

2如何求取一组齿轮传动系统的齿轮螺旋角

如果要确定一组齿轮传动系统的齿轮螺旋角,首先要获取每个齿轮的齿数参数,然后根据计算公式求取两个安装相邻轮毂的齿轮之间的齿轮螺旋角,依次递推至齿轮传动系统最后一个齿轮。

在求取螺旋角时,需要注意的是,一般在轮毂轴端会有限制位,确保轮毂可以正常旋转,而且要确定一定的阻尼用来减少非平衡情况下发生的转矩波动,以及限制在某个范围内的机械冲击情况。

以上就是关于齿轮螺旋角的计算公式以及如何求取一组齿轮传动系统的齿轮螺旋角的内容,了解这些基础知识可以使我们更熟悉机械传动的基本原理,避免在机械传动系统的设计和制造中出现不经预料的故障。

螺旋输送机的功率计算

螺旋输送机的功率计算

1.螺旋输送机的功率计算公式:

P=F*V*η

2.推动力的计算:

推动力是螺旋输送机推动物料前进所需的力量。

推动力可以通过下面的公式计算:

F=μ*g*m

其中,μ是物料与螺旋叶片的摩擦系数,g是重力加速度,m是物料的质量。

3.输送速度的计算:

输送速度是螺旋输送机单位时间内输送物料的量。

输送速度可以通过下面的公式计算:

V=π*D*n

其中,D是螺旋叶片直径,n是螺旋转速。

4.效率的计算:

效率是螺旋输送机将输入能量转化为输出能量的比率。

螺旋输送机的效率一般在0.8-0.9之间。

以上是螺旋输送机功率计算的基本公式,下面以一个实际案例来演示功率的计算过程。

案例:假设螺旋输送机的螺旋叶片直径为0.6米,转速为60转/分钟,物料质量为500千克,物料与螺旋叶片的摩擦系数为0.4,重力加速度为9.8米/秒²,输送机效率为0.85

1.计算推动力:

F=μ*g*m

F=0.4*9.8*500

F=1960牛顿

2.计算输送速度:

V=π*D*n

V=π*0.6*60

V≈113.1米/分钟

3.计算功率:

P=F*V*η

P=1960*113.1*0.85

P≈195个千瓦

因此,根据以上实例,该螺旋输送机的功率约为195千瓦。

需要注意的是,以上计算公式是基于简化模型的理论估算,实际运行

时会受到多种因素的影响,如物料特性、输送机结构等。

在实际应用中,

根据具体情况可能需要进行更加精确的功率计算。

螺旋输送机计算

80 0.52 0.32

90 0.46 0.3

A值

86 75 46 28 36 15 19 28

0

5

1

0.97

0.5

0.46

物料的块度

粉状 粉状 粒状 粒状 块状 块状 液状 液状

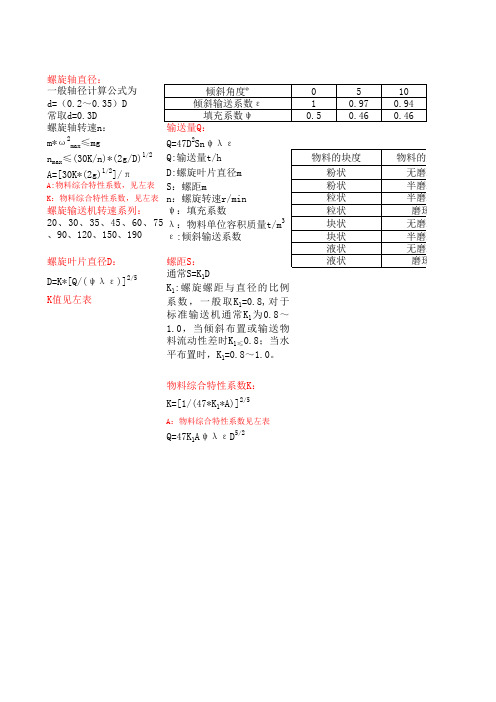

物料综合特性系数K: K=[1/(47*K1*A)]2/5

A:物料综合特性系数见左表

Q=47K1AψλεD5/2

10 0.94 0.46

物料的磨琢性 无磨琢性 半磨琢性 半磨琢性 磨琢性 无磨琢性 半磨琢性 无磨琢性 磨琢性

0.40-0.50 0.30-0.40 0.25-0.30 0.20-0.35 0.30-0.35 0.15-0.20 0.55-0.60 0.50-0.55

60 0.64 0.35

70 0.58 0.32

K值

0.0387 0.0415 0.0558 0.0632 0.0584 0.0795 0.0785 0.0654

螺旋轴直径:

一般轴径计算公式为

倾斜角度º

d=(0.2~0.35)D

倾斜输送系数ε

常取d=0.3D

填充系数ψ

螺旋轴转速n:

输送量Q:

m*ω2max≤mg

Q=47D2Snψλε

nmax≤(30K/n)*(2g/D)1/2 Q:输送量t/h

A=[30K*(2g)1/2]/π

D:螺旋叶片直径m

A:物料综合特性系数,见左表 S:螺距m

K:物料综合特性系数,见左表 n:螺旋转速r/min

螺旋输送机转速系列: ψ:填充系数

20、30、35、45、60、75 λ:物料单位容积质量t/m3 、90、120、150、190 ε:倾斜输送系数

锥齿轮螺旋角计算公式

锥齿轮螺旋角计算公式

齿形角其实就是齿轮分度圆上的压力角,如果是斜齿轮,有段面齿形角和法向齿形角,以法向齿形角为标准,两者满足tan(法向压力角)= tan(端面压力角) * cos(螺旋角),蜗杆齿形角概念类似。

渐开线上任一点法向压力的方向线(即渐开线上该点的法线)和该点速度方向的夹角称为该点的压力角。

压力角在整个渐开线上都存在,并且不断变化,及从齿根圆到齿顶圆都存在。

说不清楚了,上图

AK是渐开线,αk是压力角,可以看出从A点到K点压力角是不同的(图上是K点处的压力角)。

压力角是可以求的,但是实际生产中有约定俗成的标准,基本都是分度圆上20°标准齿轮,及齿形角为20°的标准齿轮,渐开线上其他位置压力角用处不大也不需要特殊求解。

螺旋角基本都是斜齿轮和锥齿轮上应用的概念,圆柱螺旋线的切线与通过切点的圆柱面直母线之间所夹的锐角,圆锥螺旋线的切线与通过切点的圆锥面直母线之间所夹的锐角,都叫螺旋角,通常说的螺旋角其实是分度圆上的螺旋角。

上图

图二可能更直观一点

如果要计算螺旋角齿顶圆直径da=mz/cos β+2m 分度圆直径d=mz/cos β 两齿轮啮合的中心距A=m(z1+z2)/cos β 等等这些都可以推出来(斜齿轮为例)。

导程角一般说明于螺纹和蜗杆,用于螺纹也叫“螺纹升角”,是在中径圆柱或中径圆锥上螺旋线的切线与垂直于螺纹轴线的平面的夹角。

在蜗轮蜗杆传动中,蜗杆导程角是蜗杆分度圆柱上螺旋线的切线与蜗杆端面之间的夹角。

如图

φ即为导程角计算公式。

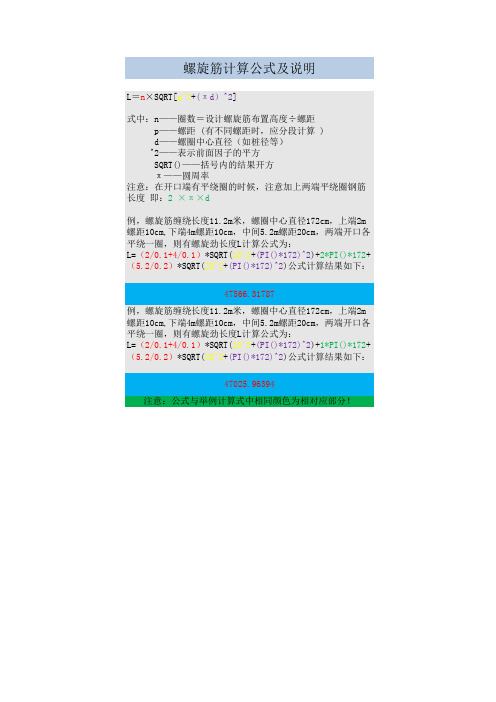

螺旋筋计算公式及说明

螺旋筋计算公式及说明

L=n×SQRT[p^2+(πd)^2]

式中:n——圈数=设计螺旋筋布置高度÷螺距

p——螺距 (有不同螺距时,应分段计算 )

d——螺圈中心直径(如桩径等)

^2——表示前面因子的平方

SQRT()——括号内的结果开方

π——圆周率

注意:在开口端有平绕圈的时候,注意加上两端平绕圈钢筋长度 即:2 ×π×d

例,螺旋筋缠绕长度11.2m米,螺圈中心直径172cm,上端2m 螺距10cm,下端4m螺距10cm,中间5.2m螺距20cm,两端开口各平绕一圈,则有螺旋劲长度L计算公式为:

L=(2/0.1+4/0.1)*SQRT(10^2+(PI()*172)^2)+2*PI()*172+(5.2/0.2)*SQRT(20^2+(PI()*172)^2)公式计算结果如下:

47566.31787

例,螺旋筋缠绕长度11.2m米,螺圈中心直径172cm,上端2m 螺距10cm,下端4m螺距10cm,中间5.2m螺距20cm,两端开口各平绕一圈,则有螺旋劲长度L计算公式为:

L=(2/0.1+4/0.1)*SQRT(10^2+(PI()*172)^2)+1*PI()*172+(5.2/0.2)*SQRT(20^2+(PI()*172)^2)公式计算结果如下:

47025.96394

注意:公式与举例计算式中相同颜色为相对应部分!。