压力容器检验计划

压力容器制造质量检验计划表1

材料代用

查材料代用手续是否符合标准,查看材料代用单。

7

产品试件

查试件制作是否符合标准,查看原始记录。

8

焊接工艺监督

查工艺纪律,焊工合格证,工艺要求,焊工钢印及施焊记录等。

9

焊接返修

查焊接返修手续及焊接工艺是否齐全。

10

制造过程质量控制

主要受压元件下料尺寸,几何形状尺寸,管口方位,组装质量。

11

焊接质量控制

压力容器制造质量检验计划表

产品名称:产品编号:

序号

检验项目

检查内容

结果

检查人

日期

1

原材料检验

审核质保书,检查入库编号

□合格

□不合格

2

焊接材料检验

审核质保书,检查入库编号

3

外购件检验

审核外购件质保书或合格证,按相关标准检验

4

外协件检验

审查质量证明书或质量检验卡,项目数据齐全,符合标准。

5

标记移植

查验按规定的位置和方法进行标记移植及清晰度

焊工资格,焊接坡口,焊材烘烤及领用手续,焊缝表面质量原始记录。

12

探伤前技术准备

按图纸要求编制探伤工艺,确定探伤方法,位置,选定探伤设备、探伤人员资格,检查探伤委托单内容是否符合要求。

13

探伤及资料审查

无

理化试验质量控制

核实委托内容和实物,试件是否符合标准,试验用设备应在周检期内,采用标准是否正确。

19

产品最终质量检验

原始施工,检验资料,铭牌装订,酸洗钝化,安全附件,油漆包装。

20

产品资料汇总

竣工图,产品合格证,产品质量证明文件,特种设备监检证书以及有关的设计文件等。

压力容器质量计划范本

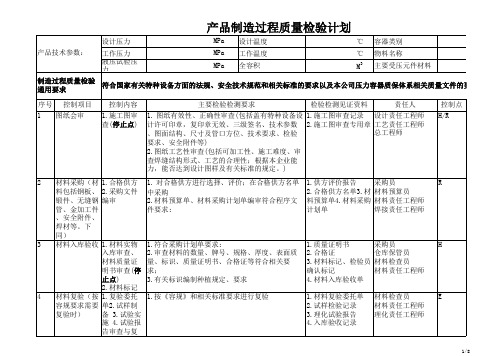

设计压力 产品技术参数: 工作压力 液压试验压 力 MPa MPa MPa 设计温度 工作温度 全容积 ℃ ℃ M3 容器类别 物料名称 主要受压元件材料

制造过程质量检验 符合国家有关特种设备方面的法规、安全技术规范和相关标准的要求以及本公司压力容器质保体系相关质量文件的要求。 通用要求 序号 控制项目 1 图纸会审 控制内容 1.施工图审 查(停止点) 检验检测见证资料 责任人 1. 图纸有效性、正确性审查(包括盖有特种设备设 1.施工图审查记录 设计责任工程师 计许可印章,复印章无效、三级签名、技术参数 2.施工图审查专用章 工艺责任工程师 总工程师 、图面结构、尺寸及管口方位、技术要求、检验 要求、安全附件等) 2.图纸工艺性审查(包括可加工性、施工难度、审 查焊缝结构形式、工艺的合理性;根据本企业能 力,能否达到设计图样及有关标准的规定。) 1. 对合格供方进行选择、评价;在合格供方名单 中采购 2.材料预算单、材料采购计划单编审符合程序文 件要求; 1.供方评价报告 2.合格供方名单3.材 料预算单4.材料采购 计划单 采购员 材料预算员 材料责任工程师 焊接责任工程师 主要检验检测要求 控制点 H/R

封头检验 管座 筒体制作 1.钢板预弯 2.卷圆 3.纵缝点焊 3.校圆 产品焊接试件 1.试件 (按容规要求 (板)通知 需要制作时) 单 2.试件焊接 3.试件检验 与试验(停 止点)

检查员 检验责任工程师 检查员 检验责任工程师 检查员 检验责任工程师

E E E

12

1.工序流转记录卡 2.钢印标记 3.产品焊接试板检验 记录表 4.射线检测报告 5.试板力学性能检验 报告

1.同第13条2.焊缝返 检查员 修(母材缺陷补焊) 焊接责任工程师 通知单3.返修(补焊) 检验责任工程师 工艺4.焊缝返修(母 材缺陷补焊)检查记 录5.焊缝返修(母材 缺陷补焊)无损检测 记录 1.压力表校验报告 2.压力试验报告

压力容器及特种设备定期检验制度(三篇)

压力容器及特种设备定期检验制度是确保压力容器和特种设备安全可靠运行的重要制度。

本文将从压力容器和特种设备的定义、定期检验的目的与重要性、定期检验的内容与要求等方面进行介绍,总结出一套完善的压力容器及特种设备定期检验制度。

一、压力容器和特种设备的定义压力容器是指用于加工、贮存或运输气体、液体或气液混合物具有工作压力,且最大设计压力超过规定值的设备。

特种设备是指在使用过程中具有较大危险因素或对操作人员有一定专业要求的设备。

二、定期检验的目的与重要性定期检验的主要目的是保证压力容器和特种设备的安全运行。

通过对设备进行定期检验,能及时发现并排除设备的隐患,保证设备的正常及可靠运行,从而防止事故的发生,保障人员的安全以及生产的正常进行。

定期检验的重要性体现在以下几个方面:1. 预防事故:定期检验能够有效检查设备的使用状况和存在的问题,及时排除隐藏的安全隐患,避免事故的发生。

2. 提高设备的可靠性:定期检验能够及时发现设备的故障和问题,进行及时的维修和保养,提高设备的运行可靠性,延长设备的使用寿命。

3. 保护人员安全:定期检验能够确保设备的安全性能达到规定标准,保护使用设备的人员的生命和财产安全。

4. 提高生产效率:定期检验能够及时维修和保养设备,减少设备的故障和停机时间,提高生产效率,降低生产成本。

三、定期检验的内容与要求定期检验的内容和要求需要根据不同的压力容器和特种设备的种类、用途和级别进行具体确定。

一般来说,定期检验主要包括以下几个方面:1. 设备的外观检查:检查设备的外观是否有变形、裂纹、腐蚀等现象,是否有泄漏、松动等问题。

2. 设备的机械性能检验:包括设备的强度、刚度、耐磨性等性能的检验,以及设备的传动系统、密封系统、润滑系统等的检验。

3. 设备的安全系统检验:包括设备的安全阀、压力表、温度计等安全装置的检验,以及设备的安全控制系统的检查。

4. 设备的气密性检验:检验设备的气密性能,以及设备在压力变化时的气密性性能。

压力容器产品检验和试验计划

符合固容规及图样要求

材料采购清单

3

压力容器制造工艺卡及焊接工艺规程

R

符合图样要求

制造工艺卡及 焊接工艺规程

4

板材入库检验

E

符合GB713-2008和图样要求,检查材质证明书,板材表面无缺陷、尺寸符合要求

板材入库检验单

5

封头入库检验

E

符合GB25198-2010和图样要求,检查材质证明文件和封头尺寸符合要求

压力容器产品检验和试验计划

CS/JL-19-26产品名称:氢气储罐 产品编号:R2014-001/002

序号

检验与试验项目

质控点

类别

检验与试验要求

工作见证

检验员/责任人

实施时间

1

设计文件的合法性、有效性、符合性、工艺性审查

E R

符合固容规、GB150.1-150.4-2011

审图记录

2

给出产品编号,审核材料采购计划

封头入库检验单

6

锻件入库检验

E

符合NB/T47008-2010和图样要求,检查材质证明文件和锻件尺寸符合要求

锻件入库检验单

7

审查焊接工艺评定是否覆盖

R

NB/T47014-2011

焊接工艺评定

8

焊工资格确认

R

符合焊考规要求

焊工证及焊接工艺规程

9

下料检验

E H

检查下料尺寸、坡口表面和尺寸

排版图、焊接工艺规程

压力试验报告

16

气密性试验

H

按图样要求进行3.9MPa气密性试验,要求无泄漏、无异常变形

气密性试验报告

17

表面处理

E

罐内进行脱脂清洗,罐外2道底漆+1道面漆,厚度≥20μm,并符合JB/T4711要求

压力容器产品质量检验与试验计划

出厂前涂装

JB/T 4711-03、图样

车间

j

E

漆膜测厚

26

出厂资料编整与总检

《容规》、公司规定

J

Z(质保师)

R

汇总资料

27

竣工图、存档资料编整审

《容规》

J

Z(质保师)

R

存档资料

28

包装、装车及运输

质量文件、JB/T4711-2003、

车间

G、J

E

装箱或发货单

29

其他检验项目

《容规》、相关标准

j

J

E

记录

15

无损检测执行

JB/T 4730.1-6-2005

N(NDE)

J

E

检测工艺卡

16

无损检测报告

JB/T 4730.1-62005

N1(操作)

N2(审核)

R

NDE报告

17

理化检测报告

理化检验检测标准

L(理化)

L理化责任

R理化检测报告来自18热处理工艺GB150-

R热处理

J

R

热处理工艺卡

19

热处理控制

W

W

R

WPS

9

焊工资格、人员

许可条件、焊工考规

W

W

R

证书、档案

10

外协件检验

设计图纸

J(检验员)

J

E

检验记录

11

下料排板

设计图样

g

J

E

排板图

12

成型组装

《容规》、GB150等

g

J

E

检验记录

13

焊材证明书、焊接实施记录

压力容器、压力管道、安全阀年度检验计划

压力容器、压力管道、安全阀年度检验计划1. 引言随着工业技术的不断发展,压力容器、压力管道以及安全阀在各个行业中被广泛应用。

为了确保生产和工作环境的安全,以及保护工作人员的生命和财产安全,对这些设备进行定期检验尤为重要。

本文档将详细介绍压力容器、压力管道和安全阀的年度检验计划。

2. 检验标准和法规要求为了确保压力容器、压力管道和安全阀的安全性能,相关国家和行业都制定了一系列的检验标准和法规要求。

根据不同设备的用途和特点,如压力容器按照GB150-2011《压力容器》、压力管道按照GB/T 9711.1-2017《石油天然气工业钢制管道术语》等进行检验。

3. 年度检验计划制定3.1 压力容器年度检验计划压力容器是一种用于储存液体或气体的设备,常见的有储气罐、储油罐等。

根据国家标准GB150-2011的要求,压力容器需要定期进行年度检验。

制定压力容器年度检验计划的步骤如下:1.确定检验的压力容器清单:根据生产设备的使用情况,制定压力容器的清单。

2.确定检验的时间计划:根据压力容器的使用情况和上次检验时间,制定年度检验的时间计划。

3.指定检验人员:根据相关的技术要求,指定有相应资质的检验人员进行检验。

4.编制检验计划:根据压力容器的检验要求,编制具体的检验计划,包括检验项目、检验方法、检验依据等。

5.提交检验计划:将编制好的检验计划提交给相关部门进行审批。

3.2 压力管道年度检验计划压力管道用于输送液体或气体,常见的有石油天然气工业钢制管道等。

根据国家标准GB/T 9711.1-2017的要求,压力管道需要定期进行年度检验。

制定压力管道年度检验计划的步骤如下:1.确定检验的压力管道清单:根据压力管道的使用情况,制定压力管道的清单。

2.确定检验的时间计划:根据压力管道的使用情况和上次检验时间,制定年度检验的时间计划。

3.指定检验人员:根据相关的技术要求,指定有相应资质的检验人员进行检验。

4.编制检验计划:根据压力管道的检验要求,编制具体的检验计划,包括检验项目、检验方法、检验依据等。

检验计划和质量控制点

2 焊接材料 ▲3、焊材烘干

2、焊材一、二级库按相应管理制度要求。

3、《焊接材料二级库管理制度》

3、焊材烘焙记录

3、材料质控负责人

▲4、焊材发放

3、按《手册》规定的工作程序进行发放。

4、焊材领用单

▲1、编制焊接工艺评 1、按规范及相关标准要求,凡需进行焊接工艺评定的,由焊 1、《容规》

▲1、人员资格 2 无损检测的准备 ▲2、仪器校验

3、《无损检测控制程序》

1、从事无损检测工作的人员按《锅炉压力容器 1、《锅炉压力容器无损检测人员资格 1、无损检测人员档案 1、无损检测质控负责

无损检测人员资格考试规则》进行培训、考试,考试规则》

并取得资格证书,才能从事相应级别的无损检测

工作。

2、《培训控制程序》

4、《质量体系文件控制程序》。卡

5、对关键工序的工艺文件上应注明停止 点(H)和控 制点(W) 及检验点(E)。

6、工艺文件及通用工艺守则的签署应符合《手册》的要求。

5、通用工艺守则

6、图样或技术文件更改通 知单

▲1、工装设计任务书

7、工艺文件的修改按设计文件的更改程序进行。 1、符合工艺要求。

1、《工装设计与验证规程》 1、工装设计图样

安全。

▲1、施探表面复查

3 无损检测的实施 ▲2、复验扩探

无损检测报告的签 ▲签发报告 4

发

4、编制无损检测通用工艺守则,经无损检测质 控负责人审查,质保工程师批准后执行。 1、按《无损检测控制程序》进行无损检测 1、《无损检测控制程序》

2、复验扩探符合《容规》及相关标准

2、《容规》及相关标准

1、焊接工艺员 2、焊接质控负责人

压力容器定期检验安全状况等级评定及周期确定

C级:安全状况较差,需要进行定期检验并采取相应措施

D级:安全状况严重,需要进行定期检验并采取相应措施,必要时进行停用或报废处理

检验周期确定

点击此处添加正文,文字是您思想的提炼,为了演示发布的良好效果,请言简意赅的阐述您的观点。

3

确定依据

压力容器的使用年限压力容器的运行状况压力容器的制造质量压力容器的维护保养情况压力容器的检验结果压力容器的使用环境压力容器的运行参数压力容器的制造标准压力容器的检验周期压力容器的检验方法压力容器的检验人员压力容器的检验设备压力容器的检验记录压力容器的检验报告压力容器的检验结论压力容器的检验结果分析压力容器的检验整改措施压力容器的检验复检情况压力容器的检验合格证压力容器的检验证书压力容器的检验标准压力容器的检验规范压力容器的检验规程压力容器的检验制度压力容器的检验计划压力容器的检验记录压力容器的检验报告压力容器的检验结论压力容器的检验结果分析压力容器的检验整改措施压力容器的检验复检情况压力容器的检验合格证压力容器的检验证书压力容器的检验标准压力容器的检验规范压力容器的检验规程压力容器的检验制度压力容器的检验计划压力容器的检验记录压力容器的检验报告压力容器的检验结论压力容器的检验结果分析压力容器的检验整改措施压力容器的检验复检情况压力容器的检验合格证压力容器的检验证书压力容器的检验标准压力容器的检验规范压力容器的检验规程压力容器的检验制度

压力容器定期检验:对压力容器进行定期检查,确保其安全性

安全状况等级评定:根据压力容器的检查结果,评定其安全状况等级

评定标准:根据国家相关标准,制定安全状况等级评定标准

评定周期确定:根据压力容器的安全状况等级,确定其检验周期

01

03

02

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

r

J

R

t-T曲线

21

总体尺寸总检

《容规》、图纸

j

J

E

检验记录

22

压力试验工艺)

R(H)

试压工艺

23

压力试验过程核查

《容规》、体系文件

e1

J

E

试压记录

24

压力试验报告

《容规》、图样要求

e1

J

R

记录表卡

25

出厂前涂装

JB/T 4711-03、图样

车间

j

E

漆膜测厚

N(NDE)

J

E

检测工艺卡

16

无损检测报告

JB/T 4730.1-62005

N1(操作)

N2(审核)

R

NDE报告

17

理化检测报告

理化检验检测标准

L(理化)

L理化责任

R

理化检测报告

18

热处理工艺

GB150-

R热处理

J

R

热处理工艺卡

19

热处理控制

GB150-

R热处理

J(检验员)

E

热处理记录

20

热处理报告、记录

按新容规制作的焊接试件检验记录

容规相关条款规定

W

J

E

32

安全附件检验与安装记录安装记录

《容规》规定

j、g

J

R、E

对换热容器、多腔压力容器等有其它要求的压力容器制造,应根据其特点另行制定质量计划。

编制:审核:年月日

注:代号说明:R(ratification)审核点;E(Examination)检验点;H(halt)仃点.

R

台帐表格

4

制造工艺过程卡确定

《容规》、GB150等

g

J(检验师)

R

制造工序卡

5

材料质量证明书

相关材料标准

c(材料)

C

R

验收表卡

6

受压元件质量证明书

相关元件标准

c

C

R

验收表卡

7

焊接工艺评定PQR

JB 4708-

W(焊接)

J

E(H)

PQR

8

焊接工艺指导书WWI

JB 4708-

W

W

R

WPS

9

焊工资格、人员

许可条件、焊工考规

W

W

R

证书、档案

10

外协件检验

设计图纸

J(检验员)

J

E

检验记录

11

下料排板

设计图样

g

J

E

排板图

12

成型组装

《容规》、GB150等

g

J

E

检验记录

13

焊材证明书、焊接实施记录

焊材标准,WPS

c、W

J

E、R

焊接记录

14

焊缝外观质量

《容规》、相关规范

H(焊检员)

J

E

记录

15

无损检测执行

JB/T 4730.1-6-2005

压力容器制造产品质量计划

容器设备名称:容器类别:设备代码:

序

号

质量实施过程项目

质控依据

责任岗位

质控见证类别

见证资料

执行者

审、验证者

1

设计资料图纸审查、告知

《容规》、GB150等

G(工艺)

Z(质保师)

R

汇审记录

2

制造合同协议评定

质量保证手册

合同责任人

z

R

评审记录

3

制造指令、编号

质保体系文件

G(工艺)

生产部门

26

出厂资料编整与总检

《容规》、公司规定

J

Z(质保师)

R

汇总资料

27

竣工图、存档资料编整审

《容规》

J

Z(质保师)

R

存档资料

28

包装、装车及运输

质量文件、JB/T4711-2003、

车间

G、J

E

装箱或发货单

29

其他检验项目

《容规》、相关标准

j

J

R、E

相关表单

30

焊接工艺评定试样

容规相关条款规定

W

J

E

31