优化设计应力比法

输电线路铁塔结构优化设计的几点思路

输电线路铁塔结构优化设计的几点思路郭 翔(内蒙古鲁电蒙源电力工程有限公司)摘 要:铁塔结构设计是在满足线路电气间隙要求的基础上,通过荷载计算与组合,杆塔结构型式选择,结构内力与变形计算分析,强度、稳定和刚度等计算,得出最优的杆塔型式的过程。

关键词:铁塔;结构设计;强度;可靠度0 引言输电线路主要由五大部分组成,即线、金具、绝缘子、塔和基础,杆塔是组成输电线路的重要部分之一,其造价占工程本体的30%以上,杆塔的选型取决于输电方式(单回、多回、交直流、紧凑型、电压等级)、路径情况(沿线的规划情况、房屋、林木等)、地质情况、地形条件和使用条件,杆塔设计时应在满足上述要求的前提下,根据综合技术经济比较,精心设计,以实现安全、经济、环保、美观的目标[1]。

1 铁塔结构优化的主要原则杆塔结构优化,应以达到安全可靠、先进适用、经济合理为目标。

(1)确保铁塔有足够的强度和稳定性以保证线路的安全运行。

(2)尽可能减少线路走廊宽度,节省走廊清理费用,保护环境。

(3)采用先进、合理的构造减小铁塔钢材耗量,从而降低工程造价。

结构优化主要从以下几个方面进行[2 3]:(1)在结构型式上,塔身有最优的坡度。

(2)铁塔构件的布置合理、结构型式简洁,传力路线直接、简短、清晰。

(3)尽可能少用隔面,隔面要采用几何不变结构,隔面结构要合理。

(4)斜材尽可能直接连于主材,尽可能少采用节点板。

(5)合理划分节间,充分发挥构件的承载能力。

2 依据的规范、规程GB50545 2010《110kV~750kV架空输电线路设计规范》DL/T5154 2020《架空输电线路杆塔结构设计技术规定》GB5007 2017《钢结构设计标准》《电力工程高压送电线路设计手册》DL/T5442 2010《输电线路铁塔制图和构造规定》3 优化方法3 1 动态规划法和满应力准则法相结合的设计方法下面给出具体计算方法。

目标函数为:W=∑nk=1Wkk=1,2,…,nWk=∑mi=1xkixki≥0,i=1,2,…,m{k(1)式中,n为子结构数;mk为第k个子结构的杆件数;xki为第k个子结构的第i杆件的截面面积。

应力比和计算长度比的关系

应力比和计算长度比的关系1. 引言1.1 概述本文研究的主题是应力比和计算长度比的关系。

在工程设计和分析中,应力比和计算长度比是两个重要的参数,它们对于结构的性能和安全性具有重要影响。

了解这两个参数之间的关系对于工程师们合理地设计和评估结构非常关键。

1.2 文章结构本文将按以下结构展开对应力比和计算长度比关系的研究。

首先,在第二部分将介绍应力比和计算长度比的定义及其相关表达式。

然后,在第三部分将讨论影响应力比和计算长度比关系的因素,包括材料特性和结构参数。

接着,在第四部分将通过实际工程中的案例分析来进一步探讨应力比和计算长度比之间的关联。

最后,在第五部分中进行总结,并提出对于这一关系认识的观点。

1.3 目的本文旨在深入探讨应力比和计算长度比之间的联系,并通过案例研究来验证这种联系在实际工程中的适用性。

通过对这两个参数进行综合分析、理论推导以及实际案例验证,我们可以更好地了解并把握它们在结构设计和分析中的意义,从而为工程实践提供指导和参考。

2. 应力比与计算长度比的定义与表达式2.1 应力比的定义与计算方法:应力比是指材料或结构在工作状态下承受的两个相互垂直的应力之间的比值。

应力比的计算方法可以通过测量材料或结构上的应变来得到。

根据胡克定律,材料内部各点产生的应变与所施加的应力成正比。

因此,可以通过测量单位长度内材料或结构产生的纵向应变和切向应变,然后计算出相应的纵向应力和切向应力,在进行比值运算得到应力比。

其中,纵向应力是作用于物体轴线方向(也称为拉伸或压缩方向)上的拉伸或压缩效果产生的内部分子间相互拉伸或压缩导致发生微小形变。

而切向应力则是作用于物体轴线垂直方向(也称为横向或剪切方向)上由于剪切效果产生的内部分子滑动,从而导致物体发生形变。

若将纵向应力表示为σ₁, 切向应力表示为τ, 应力比定义为ρ= τ/ σ₁。

2.2 计算长度比的定义与计算方法:计算长度比是指在给定材料或结构中,各个应力集中部位的相对长度与整体长度之间的比值。

机械结构的优化设计与可靠性分析

机械结构的优化设计与可靠性分析引言机械结构是机械产品的重要组成部分,其设计质量直接影响着产品的性能和可靠性。

因此,在机械工程领域中,优化设计和可靠性分析是两个重要的研究方向。

本文将探讨机械结构的优化设计和可靠性分析的方法与应用。

一、机械结构的优化设计机械结构的优化设计是为了提高结构的性能和降低成本。

优化设计可以分为参数优化和拓扑优化两个方面。

1. 参数优化参数优化是通过调整结构的设计参数来达到优化设计的目的。

常见的参数包括材料的选择、几何尺寸、连接方式等。

优化设计的方法主要有试验设计法、正交设计法和响应面法等。

通过这些方法,可以全面考虑各个参数之间的相互作用,提高设计的效率和准确度。

2. 拓扑优化拓扑优化是通过改变结构的形状和布局来达到优化设计的目的。

常见的拓扑优化方法包括遗传算法、粒子群算法和拓扑组合优化算法等。

通过这些方法,可以自动生成满足设计要求的结构形状,并且在形状和布局方面进行优化,以提高结构的性能。

二、机械结构的可靠性分析机械结构的可靠性分析是为了评估结构在使用过程中的可靠性和安全性。

可靠性分析可以分为静态可靠性分析和动态可靠性分析两个方面。

1. 静态可靠性分析静态可靠性分析是在给定荷载条件下,评估结构在一定寿命内不发生失效的概率。

静态可靠性分析可以通过概率统计方法、有限元法和可靠性索引方法等进行。

通过这些方法,可以评估结构在设计寿命内的可靠性,并且提供对结构进行改进的建议。

2. 动态可靠性分析动态可靠性分析是在结构受到外界荷载变化时,评估结构在一定时间内不发生失效的概率。

动态可靠性分析可以通过随机振动分析和动力有限元分析等进行。

通过这些方法,可以考虑结构在振动和冲击等动态荷载下的可靠性,并且提供对结构进行抗震和抗冲击改进的建议。

结论机械结构的优化设计和可靠性分析是机械工程领域中的重要研究方向。

通过优化设计,可以提高结构的性能和降低成本;通过可靠性分析,可以评估结构的可靠性和安全性。

结构优化设计的准则法

收敛判别

1 i 0.1

(0) 1 1

迭代计算

A [ A

(1)

2 A

(0) 2

2 ] 1 [ 2

T

2 1 ]

T

设计变量

cm2

0.707 0.414

1

0.707 0.414 0.094 0.227 0.0541 0.1847

我们可以利用图解法求解:

W A2 2 2 A1 l

这是一族平行线,其斜率:

dA2 2 2 dA1

(a )

第1个约束方程的约束界面:

A2 2 A12 P 1 [ ] 2 A1 P 1 ) (2 2 A1

2

P 1

2 A1

其斜率:

dA2 dA1 (2 2 A1 [ ] P 1

对于超静定结构, 是一个重复迭代 的过程。

1.静定结构

例1.1 以5杆桁架为例。 外力 P 10000 许用拉应力 7000 许用压应力 3500

杆断面最小尺寸 Amin 0.8 求各截面最小尺寸并使 结构最轻

a

① ④

a

⑤

②

③

P ห้องสมุดไป่ตู้0000

• 首先假定一个初始设计(静定结构可以 不必这样做,但为了和静不定结构设计 统一,假定初始断面面积为1),设初 始向量为:

N1 N2 N3 N4 N 5

A1(0) 10000 (0) A2 10000 A3(0) 0 ; 10000 (0) A4 14140 A5(0)

• 计算应力比

n

机械结构优化设计的方法与技巧

机械结构优化设计的方法与技巧随着科技的进步和工程领域的发展,机械结构优化设计在产品开发过程中扮演着重要的角色。

通过优化设计,可以提高产品的性能、降低成本,并且使产品更加可靠和耐久。

本文将介绍一些机械结构优化设计的方法与技巧。

一、目标函数的设定在进行机械结构优化设计时,首先需要明确设计的目标。

目标函数是评价设计质量的重要指标,通常包括结构的重量、尺寸、强度、刚度等。

根据具体的设计需求,可以选择不同的目标函数。

二、约束条件的定义除了目标函数外,还需要定义一些约束条件来限制设计的自由度。

约束条件一般包括材料的强度、公差要求、装配性等。

合理设置约束条件可以确保设计方案符合实际应用需求。

三、参数化建模在进行结构优化设计时,通常需要对设计参数进行合理的选择和设置。

参数化建模可以有效地优化设计过程,并且方便后续的仿真和分析。

通过建立参数化模型,可以灵活地调整设计参数,进而获得最佳的设计方案。

四、多目标优化方法在实际的工程设计中,往往存在多个相互矛盾的目标。

传统的单目标优化方法无法满足多目标的需求,因此需要采用多目标优化方法来求解最优解。

多目标优化方法包括遗传算法、粒子群优化算法等,能够在设计空间中搜索最佳的解集,为设计提供多个最优解。

五、参数优化方法除了优化设计变量外,还需要考虑一些参数的优化。

参数优化方法可以通过对一些特定参数进行调整,以进一步优化设计效果。

参数优化方法可以是构造合理的试验计划,也可以是建立响应面模型进行拟合和优化。

六、设计灵敏度分析设计灵敏度分析是指通过对设计参数的微小变化,分析目标函数的响应情况,以评估设计方案的稳定性和鲁棒性。

通过设计灵敏度分析,可以确定影响目标函数的主要参数,为进一步的优化提供指导。

七、结构优化软件的应用随着计算机技术的发展,结构优化软件在机械结构设计中得到了广泛的应用。

结构优化软件能够通过数值方法对设计进行优化,并且能够自动生成最佳设计方案。

常用的结构优化软件包括ANSYS、ADAMS、ABAQUS等,它们提供了丰富的优化算法和分析工具,能够有效地辅助设计师进行结构优化设计。

塔式锅炉钢架静力分析及优化设计

塔式锅炉钢架静力分析及优化设计朱一云姜静(上海交通大学土木工程系,上海200240)摘要:锅炉钢结构因其结构布置形式及受力情况复杂,杆件截面尺寸巨大、节点连接形式众多的特点,有巨大研究潜力。

基于STAAD.Pro软件的分析和后处理功能,对塔式锅炉钢架进行整体静力分析。

并利用结构优化设计理论,将主体结构构件截面重新设计,与原设计方案进行多方面比较。

所得成果可为结构分析及优化设计提供依据。

关键词:塔式锅炉钢架;静力分析;节点约束;截面优化STATIC ANALYSIS AND OPTIMIZATION DESIGN OF STEEL FRAME FOR TOWER-TYPE BOILERZhu Yiyun Jiang Jing(Department of Civil Engineering,Shanghai Jiaotong University,Shanghai 200240,China) ABSTRACT:Steel frame for tower-type boiler is a particular kind of steel structure with huge construction members and varied joint design, which leads to complicated structural arrangement and stress distribution, and has huge potential to be studied. Based on the analyzing and post-processing module of STAAD.Pro, the study proceeded entire analyze of this kind of structure under static loads. Members of main structure are redesigned afterwards, based on the mathematical theory of optimization design, carrying out adjustments in many aspects. The study can provide a foundation and reference when performing in-depth design and study.KEY WORDS: steel frame for tower-type boiler;static analysis;joint restriction;section optimization作为占锅炉总重量的30%左右的重要组成部分[1],锅炉钢架在经济性方面有很大的研究潜力。

基于应力比法的双层网壳结构抗风优化_黄友钦

载, 建立空间桁架结构的应力比法抗风优化设计框架和计算程序 。编制计算程序进行数值分析表明 , 通 过优化可使结构总重最多降低约 84% , 且设定杆件截面积下限后所有杆件应力小于容许应力, 因此本 文方法用于空间桁架结构的抗风优化中简单有效 , 容易推广至实际工程设计中。 关键词 双层网壳,抗风优化,应力比法,GLF 法,截面积下限

结构工程师第 29 卷第 4 期

。

子, 由下式得到 G =

一般来说, 设计变量取得越多, 优化结果越接 而准则法的优点就在于设计变量的 近于最优解, 因此适用于复杂屋盖 增加并不增加优化复杂性, [8 ] 结构的优化设计 。 本文以一实际双层柱面网 壳为研究对象, 细致研究应力比法在抗风优化设 。 计中的应用 首先介绍双层柱面网壳的结构形式 和等效静力风荷载的获得, 然后阐述应力比法抗 风优化设计原理和优化数学模型, 最后对优化结 果进行详细讨论并分析杆件截面积下限的影响 。

Wind Resistant Optimization of Doublelayer Reticulated Shells by the Stress Ratio Method

HUANG Youqin YUE Qizhe FU Jiyang * LIN Junhong

( Key Laboratory in Guangzhou and Engineering Research Center in Colleges of Guangdong Province for Structural Safety and Health Monitoring,Guangzhou University,Guangzhou 510006 ,China)

同时, 对于受压杆件, 当其长度一定时, 若截 面积过小, 则可能引起稳定问题, 因此本文将同时 考虑不设与设定杆件截面积下限两种情况 。设置 截面积下限时, 将初始截面积的最小值作为截面 积下限值, 即几何约束条件为 ( 0) ( 0) A i ≥ min{ A1 , A2 , …, A (n 0) } ( 10 )

机械优化设计三个案例

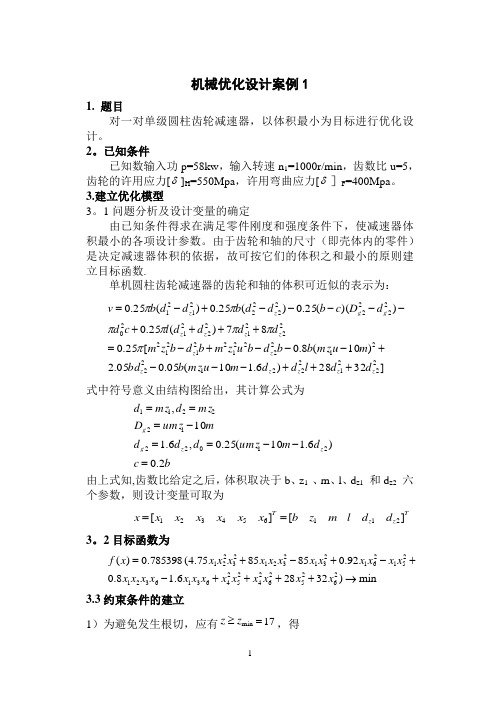

机械优化设计案例11. 题目对一对单级圆柱齿轮减速器,以体积最小为目标进行优化设计。

2。

已知条件已知数输入功p=58kw ,输入转速n 1=1000r/min ,齿数比u=5,齿轮的许用应力[δ]H =550Mpa ,许用弯曲应力[δ]F =400Mpa 。

3.建立优化模型3。

1问题分析及设计变量的确定由已知条件得求在满足零件刚度和强度条件下,使减速器体积最小的各项设计参数。

由于齿轮和轴的尺寸(即壳体内的零件)是决定减速器体积的依据,故可按它们的体积之和最小的原则建立目标函数.单机圆柱齿轮减速器的齿轮和轴的体积可近似的表示为:]3228)6.110(05.005.2)10(8.0[25.087)(25.0))((25.0)(25.0)(25.0222122212221222212212122221222120222222222121z z z z z z z z z z z g g z z d d l d d m u mz b bd m u mz b b d b u z m b d b z m d d d d l c d d D c b d d b d d b v +++---+---+-=++++-----+-=πππππππ 式中符号意义由结构图给出,其计算公式为b c d m umz d d d mumz D mz d mz d z z g g 2.0)6.110(25.0,6.110,21022122211=--==-===由上式知,齿数比给定之后,体积取决于b 、z 1 、m 、l 、d z1 和d z2 六个参数,则设计变量可取为T z z T d d l m z b x x x x x x x ][][211654321== 3。

2目标函数为min )32286.18.092.0858575.4(785398.0)(2625262425246316321251261231232123221→++++-+-+-+=x x x x x x x x x x x x x x x x x x x x x x x x x x f3.3约束条件的建立1)为避免发生根切,应有min z z ≥17=,得017)(21≤-=x x g2 )齿宽应满足max min ϕϕ≤≤d b ,min ϕ和max ϕ为齿宽系数d ϕ的最大值和最小值,一般取min ϕ=0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应力比法

例题3.1:有一个三杆件组成的超静定桁架,外形尺寸如图所示,作用荷载P 1或P 2,(P 1与P 2不同时作用),P 1=P 2=20kN ,[σ+]=200MPa ,[σ-]=150MPa 。

试求A 1,A 2,A 3。

程序框图

计算各杆件的应力比K i =σi /[σ]

结构内力分析,确定最不利工

况下的各杆件内力给出初始设计值,令A i =1优化杆件面积A=K i A

判断优化之后的应力比K i 是否接近1

输出优化的结果A*,W

是

i =i +1

否

应力比法计算框图

源程序(Fortran 语言编写)

PROGRAM main

REAL u1,u2,u3,p,A1,A2,A3,K1,K2,K3,w !定义实型

变量

PRINT*,'请输入荷载大小P :'READ *,P

PRINT*,'请输入初始假定1杆的截面面积A1,A2:'READ *,A1,A2

PRINT*,'请输入控制误差e :'READ *,e

PRINT*,'请输入超松弛因子B :'

A 2

A 1

A 3

10

10

10

P 1

P 2图

READ*,B

do while(abs(1-K1)>e.or.abs(1-K2)>e.or.u3>150)!两杆件应力比同时接近1时,即可跳出循环,同时对第3杆件进行判断

i=i+1!统计计算次数

u1=10*P*(SQRT(2.0)*A1+A2)/(SQRT(2.0)*A1*A1+2*A1*A2)!计算杆件1的拉应力

u2=10*P*(SQRT(2.0)*A1)/(SQRT(2.0)*A1*A1+2*A1*A2)!计算杆件2的拉应力

u3=10*P*(A2)/(SQRT(2.0)*A1*A1+2*A1*A2)!计算杆件3的拉应力

K1=u1/200!1杆件的应力比

K2=u2/200!2杆件的应力比

w=2*sqrt(2.0)*A1+A2

PRINT*,A1,A2,K1,K2,w

A1=A1*K1**B!杆件优化,B为超松弛因子

A2=A2*K2**B

end do!结束do-while循环语句

PRINT*,'优化之后杆件的面积'

PRINT*,A1,A2

PRINT*,'应力比'

PRINT*,K1,K2

PRINT*,'循环次数'

PRINT*,i

PRINT*,'材料总量'

PRINT*,w

End

运行结果

请输入荷载大小P:

20

请输入初始假定1杆的截面面积A1,A2:

1

1

请输入控制误差e:

0.01

请输入超松弛因子B:

1.7

1.000000 1.0000000.70710680.4142136 3.828427

0.55478470.2235020 1.475393 1.148285 1.792670

1.0746510.28272580.80436840.6782025 3.322299

0.74223440.1461088 1.200588 1.053892 2.245465

1.0127700.15974610.89734940.8073077 3.024292 0.84245260.1110188 1.093777 1.000543

2.493835 0.98112490.11112140.94888060.8785229 2.886162 0.89739568.9161582E-02 1.0456930.9770499 2.627380 0.96821318.5710943E-020.97537230.9179140 2.824231 0.92802707.4096836E-02 1.0228910.9682269 2.698954 0.96442937.0139192E-020.98853360.9401844 2.797957 0.9457053 6.3157208E-02 1.0117870.9661620 2.738016 0.9647332 5.9567291E-020.99493410.9533124 2.788245 0.9564397 5.4917119E-02 1.0062820.9670205 2.760137 0.9666769 5.1873840E-020.99798770.9615037 2.786049 0.9633724 4.8524946E-02 1.0035080.9689950 2.773354 0.9691240 4.5995113E-020.99940890.9669582 2.787092 0.9681504 4.3441493E-02 1.0020810.9712642 2.781784 0.9715776 4.1340746E-02 1.0000440.9708340 2.789377 0.9716502

3.9311964E-02 1.0013270.9734769 2.787554 0.9738431 3.7555914E-02 1.0003060.9737524 2.792000 0.9743496 3.5895567E-02 1.0009140.9755017 2.791772 0.9758636 3.4413472E-02 1.0003950.9760559 2.794572 0.9765183 3.3024438E-02 1.0006760.9773052 2.795035 0.9776402 3.1760458E-02 1.0004060.9779413 2.796945 0.9783155 3.0578662E-02 1.0005300.9788947 2.797673 0.9791970 2.9489651E-02 1.0003860.9795263 2.799077 0.9798390 2.8470624E-02 1.0004350.9802936 2.799874 0.9805633 2.7523423E-02 1.0003540.9808851 2.800975 0.9811528 2.6635038E-02 1.0003680.9815271 2.801754 0.9817671 2.5804013E-02 1.0003200.9820679 2.802661 0.9823008 2.5022337E-02 1.0003190.9826197 2.803389 0.9828334 2.4287520E-02 1.0002880.9831091 2.804160 0.9833143 2.3594243E-02 1.0002800.9835922 2.804827 0.9837832 2.2939907E-02 1.0002590.9840339 2.805499 0.9842165 2.2320751E-02 1.0002500.9844624 2.806105 0.9846339 2.1734385E-02 1.0002340.9848617 2.806700 0.9850252 2.1178015E-02 1.0002240.9852455 2.807250 0.9854001 2.0649562E-02 1.0002120.9856071 2.807782

0.9857546 2.0146860E-02 1.0002020.9859535 2.808282 0.9860938 1.9668141E-02 1.0001920.9862821 2.808763 0.9864160 1.9211676E-02 1.0001840.9865967 2.809217 0.9867243 1.8775983E-02 1.0001750.9868965 2.809654 0.9870184 1.8359650E-02 1.0001680.9871835 2.810069 0.9873003 1.7961426E-02 1.0001600.9874578 2.810468 0.9875696 1.7580139E-02 1.0001540.9877210 2.810849 0.9878280 1.7214743E-02 1.0001480.9879731 2.811214 0.9880759 1.6864259E-02 1.0001420.9882150 2.811565 0.9883136 1.6527789E-02 1.0001360.9884477 2.811901 0.9885423 1.6204514E-02 1.0001310.9886709 2.812224 0.9887619 1.5893662E-02 1.0001260.9888859 2.812535 0.9889735 1.5594538E-02 1.0001210.9890928 2.812834 0.9891771 1.5306485E-02 1.0001170.9892921 2.813122 0.9893734 1.5028900E-02 1.0001130.9894843 2.813399 0.9895627 1.4761223E-02 1.0001080.9896696 2.813667 0.9897452 1.4502930E-02 1.0001050.9898486 2.813925 0.9899215 1.4253538E-02 1.0001010.9900215 2.814174优化之后杆件的面积

0.9900920 1.4012595E-02

应力比

1.0001010.9900215

循环次数

57

材料总量

2.814174

Press any key to continue。