液氨气氨密度计算

液氨

3、吸入 迅速脱离现场至 空气新鲜处。保 持呼吸道通畅。 如呼吸困难,给 输氧。如呼吸停 止,立即进行人 工呼吸。就医。

就医。

七、泄漏应急处理

消防措施

危险特性氨气或空气与氨混合物遇火能爆炸,遇热放出氨气和氮 氧化物的有毒烟雾。若遇高热,容器内压剧增,有开裂和爆炸危险。 流速过快容易产生和积聚静电,带好自给式呼吸器。 有害燃烧产物氮、氮氧化物。灭火方法雾状水、泡沫、干粉、二氧化 碳灭火器。

洗,洗水稀释后放入废水系统。 2、大量泄漏:构筑围堤或挖坑收容。用泵转移至槽车或专用收集器内,

回收或运至废物处理场所处臵。

七、泄漏应急处理

急救措施

1、皮肤接触 立即脱去污染的 衣着,用大量流 动清水冲洗至少 15分钟。就医。

2、眼睛接触 立即提起眼睑, 用大量流动清水 或生理盐水彻底 冲洗至少15分钟。

五、操作、检修与储存五、来自作、检修与储存(二) 储存 储存于阴凉、通风的库房。远离火种、热源。库温不宜超过30℃。 应与氧化剂、酸类、卤素、食用化学品分开存放,切忌混储。采用防 爆型照明、通风设施。禁止使用易产生火花的机械设备和工具。储区 应备有泄漏应急处理设备。

六、个体防护

1、呼吸系统防护 1、空气中浓度超标时,佩戴过滤式防毒面具。 2、紧急事态抢救或撤离,应该佩戴空气呼吸器或氧气呼吸器, 分清风向,抢占上风口。眼睛防护戴化学安全防护眼镜。 身体防护穿防酸碱工作服。手防护戴橡胶手套。

八、液氨事故案例

今年6月3日,吉林省德惠市宝源丰禽业公司车间液氨泄漏引 发爆炸,这场大火3分钟就烧遍了整个车间,造成120人遇难,70 人受伤。

图片为:宝源丰禽业公司液氨泄漏引发爆炸事故现场

八、液氨事故案例

宝山区丰翔路1258号翁牌冷藏实业有限公司发生液氨泄漏

无水氨液氨装车操作步骤及注意事项

液 氨 危害分析 泄漏应急处理

应急处理: 迅速撤离泄漏污染区人员至上风处,并立即隔离150米, 严格限制出入。切断火源。应急处理人员戴自给正压式呼吸器,穿防静 电工作服。尽可能切断泄漏源。合理通风,加速扩散。高浓度泄漏区, 喷含盐酸的雾状水中和、稀释、溶解。构筑围堤或挖坑收容产生的大量 废水。如有可能,将残余气或漏出气用排风机送至水洗塔或与塔相连的 通风橱内。储罐区最好设稀酸喷洒设施。漏气容器要妥善处理,修复、 检验后再用。

液 氨 的 介 绍

液氨的理化特性?

液 氨 的 介 绍

分子式:NH₃ 原子量 17.03g/mol 气氨相对密度(空气=1):0.59 液氨相对密度(水=1):0.602824(25℃) 熔点(℃):-77.7 水溶液pH值:11.7 自燃点:651.11℃ 沸点(℃):-33.42℃程得到的 爆炸极限:16%~25% 具有刺激性气味的无色气体。极易溶于水, 899g/l( 0°C) 气体压力是20°C时8.57 bar 液氨很容易液化,沸点是-33.4 °C,冰点是-77.7 °C,固化为白色的晶体 汽化潜热为 1370千焦/千克,蒸汽与空气混合的爆炸极限为16%-25%(最 易燃浓度为17%),与二氧化硫,盐酸气体和硝酸气体反应产生大量白雾。

液 氨 危害分析 个体防护

最高容许浓度:中国(MAC)mg/m3: 监测方法: 纳氏试剂比色法。 工程控制: 严加密闭,提供充分的局部排风和全面通风。提供安全

液 氨 的 介 绍

淋浴和洗眼设备。

呼吸系统防护:空气中浓度超标时,建议佩戴过滤式防毒面具(半面 罩)。紧急事态抢救或撤离时,必须佩戴空气呼吸器。

消防措施

危险特性:与空气混合能形成爆炸性混合物。遇明火、高热能引起 燃烧爆炸。与氟、氯等接触会发生剧烈的化学反应。若遇高热,容 器内压增大,有开裂和爆炸的危险。 有害燃烧产物: 氧化氮、氨 灭火方法及灭火剂:切断气源。若不能切断气源,则不允许熄灭泄 漏处的火焰。冷却容器,可能的话将容器从火场移至空旷处。灭火 剂:雾状水、抗溶性泡沫、二氧化碳、砂土。 灭火注意事项:消防人员必须穿全身防火防毒服,在上风向灭火。

液氨储罐内液氨质量精确计算

液氨储罐内液氨质量精确计算摘要:通过对液氨储罐结构分析及对液氨、气氨密度与温度的关系和现有液氨储罐液位检测系统的分析,并经过温度修正和体积修正,对不同环境温度下DCS显示液位所代表的液氨储存体积进行精确计算,达到在不增加质量检测系统的情况下,做到准确知道液氨储罐储存的液氨质量及装卸的液氨质量关键词:D-237/1 液氨质量温度修正体积修正一、问题提出由于液氨储罐没有质量计,且液氨及氨气受温度影响密度变化较大,为准确计量液氨储罐的液氨质量,有必要引入方法对液氨储罐内液氨质量进行确定。

二、体积计算如何通过液位显示计算液氨质量,关键在于液位显示与罐容积的关系。

下图为某液氨储罐D-237/1结构示意图图1 液氨储罐D-237/1结构示意图其中:L1=11623mm,L2=708mm,b=11623mm,D=2600mm,h2=1050mm,h3=950mmFF为液位检测双法兰安全位置储罐体积V等于圆柱体积V柱与封头体积V封之和: (1)通过计算公式得出结论:实际检测液位高度在DCS上以百分数形式出现,以d表示。

参考上图:=所以实际液位在0—50%之间的液位高度:h=+ : (2)为减少误差,当液位高度d>50%时,D-237/1实际介质体积应为储罐总体积V总减去上部空间的体积V上减来求,即:上部空间高度h’=+ (3)其中=。

三、质量计算与偏差根据图1及公式(1)—(3),利用EXCEL编辑公式计算D-237/1现场DCS 上显示液位高度d对应液氨体积部分数据如表(1)所示。

液氨密度在不同温度下是不同的,取全年平均温度为25℃,液氨密度为0.6028kg/l,带入EXCEL计算表计算液氨质量,其部分数据如表(1):表(1)液位高度d对应液氨质量液位高度d 1% 8% 14% 20% 25%液氨体积m3 3.8727533 7.093244 10.21259 13.58101 16.53718液氨质量t 2.3344957 4.275808 6.156148 8.186635 9.968609液位高度d 30% 31% 38% 42% 50%液氨体积m3 19.601 20.22473 24.67504 27.27326 32.56137液氨质量t 11.81548 12.19146 14.87411 16.44032 19.62799液位高度d 51% 55% 62% 73% 80%液氨体积m3 34.74206 37.14256 41.28622 47.60142 51.44433液氨质量t 20.94251 22.38954 24.88733 28.69413 31.01064通过EXCEL计算表液位对应的液氨质量,可以计算出液氨外装量。

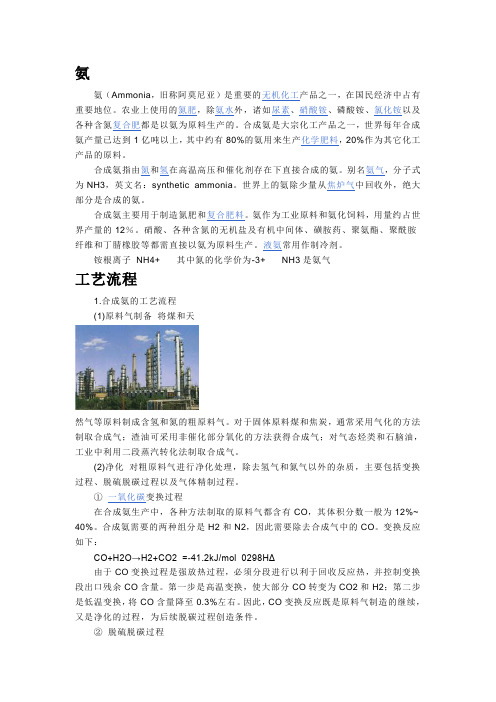

氨

氨氨(Ammonia,旧称阿莫尼亚)是重要的无机化工产品之一,在国民经济中占有重要地位。

农业上使用的氮肥,除氨水外,诸如尿素、硝酸铵、磷酸铵、氯化铵以及各种含氮复合肥都是以氨为原料生产的。

合成氨是大宗化工产品之一,世界每年合成氨产量已达到1亿吨以上,其中约有80%的氨用来生产化学肥料,20%作为其它化工产品的原料。

合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨。

别名氨气,分子式为NH3,英文名:synthetic ammonia。

世界上的氨除少量从焦炉气中回收外,绝大部分是合成的氨。

合成氨主要用于制造氮肥和复合肥料。

氨作为工业原料和氨化饲料,用量约占世界产量的12%。

硝酸、各种含氮的无机盐及有机中间体、磺胺药、聚氨酯、聚酰胺纤维和丁腈橡胶等都需直接以氨为原料生产。

液氨常用作制冷剂。

铵根离子NH4+ 其中氮的化学价为-3+ NH3是氨气工艺流程1.合成氨的工艺流程(1)原料气制备将煤和天然气等原料制成含氢和氮的粗原料气。

对于固体原料煤和焦炭,通常采用气化的方法制取合成气;渣油可采用非催化部分氧化的方法获得合成气;对气态烃类和石脑油,工业中利用二段蒸汽转化法制取合成气。

(2)净化对粗原料气进行净化处理,除去氢气和氮气以外的杂质,主要包括变换过程、脱硫脱碳过程以及气体精制过程。

①一氧化碳变换过程在合成氨生产中,各种方法制取的原料气都含有CO,其体积分数一般为12%~ 40%。

合成氨需要的两种组分是H2和N2,因此需要除去合成气中的CO。

变换反应如下:CO+H2O→H2+CO2 =-41.2kJ/mol 0298HΔ由于CO变换过程是强放热过程,必须分段进行以利于回收反应热,并控制变换段出口残余CO含量。

第一步是高温变换,使大部分CO转变为CO2和H2;第二步是低温变换,将CO含量降至0.3%左右。

因此,CO变换反应既是原料气制造的继续,又是净化的过程,为后续脱碳过程创造条件。

②脱硫脱碳过程各种原料制取的粗原料气,都含有一些硫和碳的氧化物,为了防止合成氨生产过程催化剂的中毒,必须在氨合成工序前加以脱除,以天然气为原料的蒸汽转化法,第一道工序是脱硫,用以保护转化催化剂,以重油和煤为原料的部分氧化法,根据一氧化碳变换是否采用耐硫的催化剂而确定脱硫的位置。

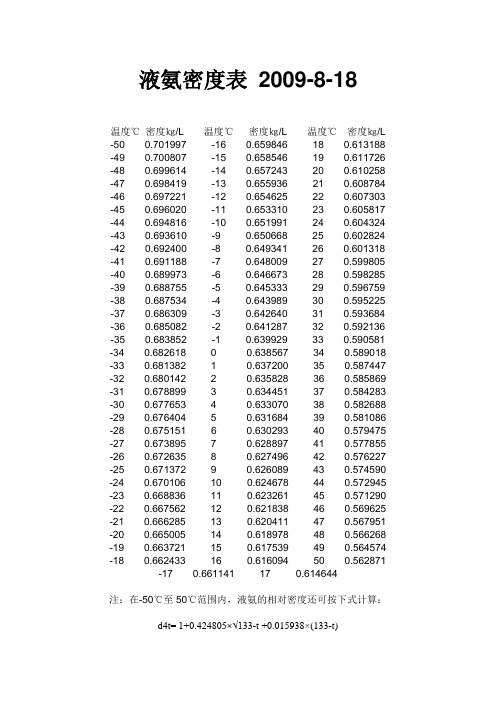

液氨密度表 2009

液氨密度表2009-8-18温度℃密度㎏/L 温度℃密度㎏/L 温度℃密度㎏/L -50 0.701997 -16 0.659846 18 0.613188 -49 0.700807 -15 0.658546 19 0.611726 -48 0.699614 -14 0.657243 20 0.610258 -47 0.698419 -13 0.655936 21 0.608784 -46 0.697221 -12 0.654625 22 0.607303 -45 0.696020 -11 0.653310 23 0.605817 -44 0.694816 -10 0.651991 24 0.604324 -43 0.693610 -9 0.650668 25 0.602824 -42 0.692400 -8 0.649341 26 0.601318 -41 0.691188 -7 0.648009 27 0.599805 -40 0.689973 -6 0.646673 28 0.598285 -39 0.688755 -5 0.645333 29 0.596759 -38 0.687534 -4 0.643989 30 0.595225 -37 0.686309 -3 0.642640 31 0.593684 -36 0.685082 -2 0.641287 32 0.592136 -35 0.683852 -1 0.639929 33 0.590581 -34 0.682618 0 0.638567 34 0.589018 -33 0.681382 1 0.637200 35 0.587447 -32 0.680142 2 0.635828 36 0.585869 -31 0.678899 3 0.634451 37 0.584283 -30 0.677653 4 0.633070 38 0.582688 -29 0.676404 5 0.631684 39 0.581086 -28 0.675151 6 0.630293 40 0.579475 -27 0.673895 7 0.628897 41 0.577855 -26 0.672635 8 0.627496 42 0.576227 -25 0.671372 9 0.626089 43 0.574590 -24 0.670106 10 0.624678 44 0.572945 -23 0.668836 11 0.623261 45 0.571290 -22 0.667562 12 0.621838 46 0.569625 -21 0.666285 13 0.620411 47 0.567951 -20 0.665005 14 0.618978 48 0.566268 -19 0.663721 15 0.617539 49 0.564574 -18 0.662433 16 0.616094 50 0.562871 -17 0.661141 17 0.614644注:在-50℃至50℃范围内,液氨的相对密度还可按下式计算:d4t= 1+0.424805×√133-t +0.015938×(133-t)4.2830+0.813055×√133-t -0.008286×(133-t)液体氨(NH3)简称液氨,是一种液体氮肥,也是目前含量最高的氮肥品种。

液氨储罐内液氨质量精确计算

液氨储罐内液氨质量精确计算作者:张文洁来源:《中国化工贸易》2014年第22期摘要:通过对液氨储罐结构分析及对液氨、气氨密度与温度的关系和现有液氨储罐液位检测系统的分析,并经过温度修正和体积修正,对不同环境温度下DCS显示液位所代表的液氨储存体积进行精确计算,达到在不增加质量检测系统的情况下,做到准确知道液氨储罐储存的液氨质量及装卸的液氨质量关键词:D-237/1 液氨质量温度修正体积修正一、问题提出由于液氨储罐没有质量计,且液氨及氨气受温度影响密度变化较大,为准确计量液氨储罐的液氨质量,有必要引入方法对液氨储罐内液氨质量进行确定。

二、体积计算如何通过液位显示计算液氨质量,关键在于液位显示与罐容积的关系。

下图为某液氨储罐D-237/1结构示意图图1 液氨储罐D-237/1结构示意图其中:L1=11623mm,L2=708mm,b=11623mm,D=2600mm,h2=1050mm,h3=950mmFF为液位检测双法兰安全位置储罐体积V等于圆柱体积V柱与封头体积V封之和: (1)通过计算公式得出结论:实际检测液位高度在DCS上以百分数形式出现,以d表示。

参考上图:=所以实际液位在0—50%之间的液位高度:h=+ : (2)为减少误差,当液位高度d>50%时,D-237/1实际介质体积应为储罐总体积V总减去上部空间的体积V上减来求,即:上部空间高度h’=+ (3)其中=。

三、质量计算与偏差根据图1及公式(1)—(3),利用EXCEL编辑公式计算D-237/1现场DCS上显示液位高度d对应液氨体积部分数据如表(1)所示。

液氨密度在不同温度下是不同的,取全年平均温度为25℃,液氨密度为0.6028kg/l,带入EXCEL计算表计算液氨质量,其部分数据如表(1):表(1)液位高度d对应液氨质量液位高度d 1% 8% 14% 20% 25%液氨体积m3 3.8727533 7.093244 10.21259 13.58101 16.53718液氨质量t 2.3344957 4.275808 6.156148 8.186635 9.968609液位高度d 30% 31% 38% 42% 50%液氨体积m3 19.601 20.22473 24.67504 27.27326 32.56137液氨质量t 11.81548 12.19146 14.87411 16.44032 19.62799液位高度d 51% 55% 62% 73% 80%液氨体积m3 34.74206 37.14256 41.28622 47.60142 51.44433液氨质量t 20.94251 22.38954 24.88733 28.69413 31.01064通过EXCEL计算表液位对应的液氨质量,可以计算出液氨外装量。

液氨危害程度计算知识

液氨危害程度计算4 可能发生事故的种类及严重程度4.1事故发生的可能性该项目液氨在贮氨器、氨油分离器、中间冷却器、低压循环桶及管道中循环,一旦某一点出现破损会引起液氨泄漏,另外如不按操作规程进行操作,如过量充装,也会出现泄漏,因此应对设备、管道定期检测,加强维护和保养,职工严格按照操作规程进行操作,控制系统定期进行调试和维护保养,则出现泄漏的可能性较小。

主要存在以下情况:1)设计失误①基础设计错误,如地基下沉,造成容器底部产生裂缝,或设备变形、错位等;②选材不当,如强度不够,耐腐蚀性差、规格不符等;③布置不合理,如管道没有弹性连接,因振动而使管道破裂;④选用机械不合适,如转速过高、耐温、耐压性能差等;⑤选用计测仪器不合适;⑥储罐、贮槽未加液位计,反应器(炉)未加溢流管或放散管等。

2)设备原因①加工不符合要求,或未经检验擅自采用代用材料;②加工质量差,特别是不具备操作证的焊工焊接质量差;③施工和安装精度不高,如泵和电机不同轴、机械设备不平衡、管道连接不严密等;④选用的标准定型产品质量不合格;⑤对安装的设备没有按《机械设备安装工程及验收规范》进行验收;⑥设备长期使用后未按规定检修期进行检修,或检修质量差造成泄漏;⑦计测仪表未定期校验,造成计量不准;⑧阀门损坏或开关泄漏,又未及时更换;⑨设备附件质量差,或长期使用后材料变质、腐蚀或破裂等。

3)管理原因①没有制定完善的安全操作规程;②对安全漠不关心,已发现的问题不及时解决;③没有严格执行监督检查制度;④指挥错误,甚至违章指挥;⑤让未经培训的工人上岗,知识不足,不能判断错误;⑥检修制度不严,没有及时检修已出现故障的设备,使设备带病运转。

4)人为失误①误操作,违反操作规程;②判断错误,如记错阀门位置而开错阀门;③擅自脱岗;④思想不集中;⑤发现异常现象不知如何处理。

4.2可能发生事故的危害程度4.2.1氨燃烧后放出热量的计算按储罐的储存系数按0.85计,液氨的相对密度为0.7(水=1)计算,液氨储存量为:2.25×0.7×0.85=1.34t,氨气的高燃烧热值为17250kJ/ m3=1.725×107J/m3,氨贮罐中氨燃烧后放出的热量为:1.34×1000÷17×22.4×1.725×107J/m3 =3.04×1011J。

氨、液氨-MSDS 液氨安全技术说明书

相对蒸气密度(空气=1):0.59

饱和蒸气压(kPa):506.62(4.7℃)

引燃温度(℃):651

燃烧热(kJ/mol):316.25

临界温度(℃):132.5

临界压力(Mpa):11.40

辛醇/水分配系数:无资料

爆炸下限[%(V/V)]:15

爆炸上限[%(V/V)]:28

溶解性:易溶于水、乙醇、乙醚

第六部分 泄漏应急处理

应急行动:消除所有点火源。根据气体的影响区域划定警戒区,无关人员从侧风、上风向撤离至安全区。建议应急处理人员穿内置正压自给式呼吸器的全封闭防化服。如果是液化气体泄漏,还应注意防冻伤。禁止接触或跨越泄漏物。尽可能切断泄漏源。防止气体通过下水道、通风系统和密闭性空间扩散。若可能翻转容器,使之逸出气体而非液体。构筑围堤或挖坑收容液体泄漏物。用飞尘或石灰粉吸收大量液体。用醋酸或其它稀酸中和。也可以喷雾状水稀释、溶解,同时构筑围堤或挖坑收容产生的大量废水。如果钢瓶发生泄漏,无法关闭时可浸入水中。储罐区最好设稀酸喷洒设施。隔离泄漏区直至气体散尽。

食入:不会通过该途径接触。

第五部分 消防措施

危险特性:与空气混合能形成爆炸性混合物,遇明火、高热能引起燃烧爆炸。与氟、氯等接触会发生剧烈的化学反应。若遇高热,容器内压增大,有开裂和爆炸的危险。

有害燃烧产物:氮氧化物、氨。

灭火方法:用雾状水、抗溶性泡沫、二氧化碳、砂土灭火。

灭火注意事项及措施:切断气源。若不能切断气源,则不允许熄灭泄漏处的火焰。消防人员必须佩戴空气呼吸器、穿全身防火防毒服,在上风向灭火。尽可能将容器从火场移至空旷处。喷水保持火场容器冷却,直至灭火结束。

主要用途:用作致冷剂及制取铵盐和氮肥

第十部分 稳定性和反应性