机自-材-1-9热处理

9crsi热处理工艺回火

9crsi热处理工艺回火

9CrSi是一种高速工具钢,由于其优异的硬度、韧性和耐磨性,

在模具制造、切削加工等广泛应用。

热处理是提高9CrSi工具钢性能

的重要方法之一,回火是热处理过程中的关键步骤之一,下面将分步

骤阐述9CrSi热处理工艺回火的过程。

第一步:加热

将已经淬火好的工具钢件放进加热炉中进行回火处理。

加热的温

度一般在300-600℃之间,具体温度应考虑到工具钢的材质、尺寸和形状等因素,根据工具钢的特性和要求,适当控制回火温度可以更好的

提高工具钢的性能和寿命。

第二步:保温

在到达所需的回火温度后,保持工件在炉内静置一段时间,保温

时间一般为1小时左右,具体保温时间也应根据工具钢的尺寸、形状

和所需特性进行调整。

第三步:冷却

保温完成后,关闭加热炉,运用炉膛内热气对工件进行自然冷却,也可以将工件取出放进油中淬火等。

这个过程对工具钢性能影响较大,根据不同的特性,可以采取不同的冷却方式。

第四步:检测

回火工艺处理完毕后,要进行性能检测,主要是检查工具钢的硬度、磨损性和耐热性等特性。

如果出现不合格的情况,需要重新进行

加热保温和回火处理,直到符合要求的标准。

总之,9CrSi热处理工艺回火是提高工具钢性能和寿命的重要方

法之一,通过精细的加工控制和检验,可大大提高9CrSi的使用效果

和安全性。

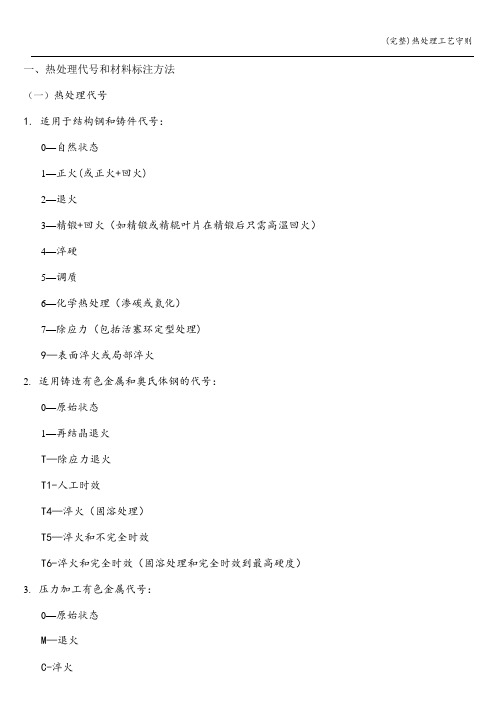

(完整)热处理工艺守则

一、热处理代号和材料标注方法(一)热处理代号1. 适用于结构钢和铸件代号:0—自然状态1—正火(或正火+回火)2—退火3—精锻+回火(如精锻或精辊叶片在精锻后只需高温回火)4—淬硬5—调质6—化学热处理(渗碳或氮化)7—除应力(包括活塞环定型处理)9—表面淬火或局部淬火2.适用铸造有色金属和奥氏体钢的代号:0—原始状态1—再结晶退火T—除应力退火T1-人工时效T4—淬火(固溶处理)T5—淬火和不完全时效T6-淬火和完全时效(固溶处理和完全时效到最高硬度)3.压力加工有色金属代号:0—原始状态M—退火C-淬火CZ—淬火和自然时效CS-淬火和人工时效(二)材料的标注方法:1.零件的材料或毛坯(包括铸锻件)如不作任何处理,也不作机械性能检查,则只标材料牌号(其热处理代号“0”在图纸上不标注)如:A3,20,35,ZQSn6—6-3。

2.零件的材料或毛坯在热处理后,不作硬度及机械性能检查者则只标注材料牌号和热处理代号:如:45-1,若有几种热处理,可用热处理代号按工艺路线顺序逐项填写:如:15CrMoA-1+7。

3.有些材料的技术条件,有几种检查组别,但强度等级只有一种或可按材料截面尺寸来决定强度等级,只注明材料牌号,热处理代号和检查组别:如:45—5(Ⅱ) 35CrMoA—5(Ⅱ)4.有些材料的技术条件,有几种组别,在同一热处理状态中有不同的强度等级,则注明材料牌号、热处理代号强度等级和检查组别,不需要规定检查组别时,检查组别可省略。

25Cr2MoVA-5 25Cr2MoVA-5如:735—Ⅲ 7355。

有些零件或者是比较重要或者是技术要求比较复杂,用上述标注方法不能说明全部要求者,则应注明标准号,在同一热处理状态中有不同的强度级别时,还应注明强度级别。

35CrMoA-5 35CrMoA-5如:Q/CCF M 3003-2003 590×Q/CCF M 3003—20036。

大锻件如叶轮、铸造轴、整体转子等的材料标注方法钢号锻件级别×标准编号7。

C-9 CQI-9 特殊过程:热处理系统评审

CQI-9特殊过程:热处理系统评审(第3版)培训课程培训背景:热处理系统评审CQI-9:Special Process: Heat Treat System Assessment(HTSA)由美国汽车工业行动集团AIAG的热处理工作小组开发,AIAG于2006年3月发布;2007年8月发布了第二版;2011年10月发布了第三版。

HTSA提出的热处理要求是来自顾客和产品标准的附加要求。

热处理系统评审适用于评审一个组织满足HTSA的要求及顾客要求、政府法规要求和组织自身要求的能力;也适用于对供应商的评审。

HTSA的目标是在供应链中建立持续改进,强调缺陷预防,减少变差和浪费的热处理管理系统。

HTSA与国际认可的质量管理体系以及适用的顾客特殊要求相结合,规定了热处理管理系统的基本要求。

旨在为汽车生产件和相关服务件组织建立热处理管理体系提供一个通用的方法。

美国戴姆勒克莱斯勒、福特、通用三大汽车公司在其顾客特殊要求中均对热处理系统评审提出要求,凡是热处理供应商都必须按CQI-9做过程审核。

培训目标:•全面了解热处理管理系统的相关要求;•识别和满足顾客特殊要求;•获得有效实施CQI-9的方法和思路;•学习热处理过程控制的有效方法;•识别热处理过程失效模式并采取预防行动;•降低热处理产品的风险。

培训对象:•热处理工厂中高层管理人员;•质量管理体系管理人员;•热处理产品设计师;•工艺工程师;•现场质量控制工程师。

培训课程大纲第一部分:金属学,热处理基础知识——金属材料的物理性能、化学性能、机械性能、工艺性能及影响——金属学基础知识:常见晶格类型、铁-碳合金状态图特性点、特性线及典型金相组织——热处理基础知识(加热和冷却时的转变曲线及其组织)——热处理工艺概述(整体热处理、表面热处理、化学热处理、铝的热处理)——热处理性能指标(淬硬性、淬透性、回火稳定性、回火脆性、变形开裂、过热过烧)第二部分:CQI——9的技术要求——两种过程控制模型及其控制策略——热处理工艺过程开发及其参数选择——热处理潜在失效模式及后果分析(PFMEA),按《FMEA》最新版本第四版讲授。

热处理质量管控CQI9教材课件

金属学基础知识—铁碳合金

铁素体—碳熔于α-Fe晶格间歇形成的间 歇固熔体,称为铁素体.用F表示。用于铁 素体的含碳量低,所以铁素体的组织与 纯铁相似。具有良好的塑性和韧性,而 强度和硬度较低。

(另有δ铁素体,是碳熔于δ-Fe晶格间歇 中形成的间歇固熔体。)

金属学基础知识—铁碳合金

奥氏体—碳熔于γ-Fe晶格间隙中形成的 间隙固溶体,称为奥氏体。用A表示。由 于奥氏体的溶碳比铁素体多,因此奥氏 体的强度和硬度较铁素体高,并且是单 一的固溶体,所以其塑性较好,变形抗 力较低。绝大多数钢在进行压力加工和 热处理时,都加热到奥氏体区域。

ISO/TS 16949:2002条款8.2.2.2 要求组织 应审核每个制造过程以确定它的有效性。热处 理过程有适用性和有效性应利用CQI-9第二版 特殊过程:热处理系统的评审(Heat Treat

顾客特殊要求

System Assessment,HTSA)来确定,这文件由 AIAG出版。有效性的评估应包括组织的自我评 审、已采取措施,并维护所有的记录。

2007 年9月 4.1.12 热处理过程

ISO/TS 16949:2002条款要求,组织应审 核每一个制造过程以确定其有效性。热处理过 程的适用性和有效性应利用AIAG所发行的CQI9第二版特殊过程:热处理系统评审(CQI-9 Special Process: Heat Treat

顾客特殊要求

SystemAssessment, HTSA)来加以确定,并维 护其记录。其有效性的评估应包括组织的自我 评审、已采取的措施和已被维护的记录。

金属学基础知识—晶格类型

体心立方晶格:他的晶胞是一个立方体,在立 方体的八个角和立方体的中心,各排列一下原 子.属于这类晶格类型的金属有钨/铬/矾及a铁;

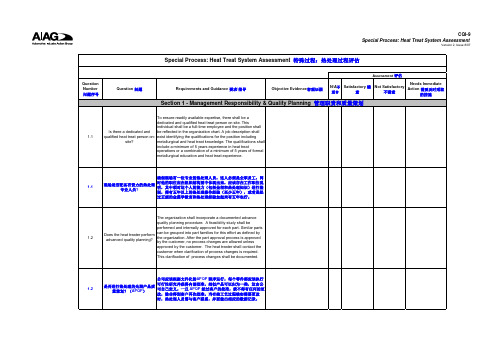

CQI-9热处理过程评估第二版(中文)

Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07Special Process: Heat Treat System AssessmentVersion 2, Issue 8/07。

CQI-9 热处理系统评估

CQI-9 热处理系统评估参训对象:热处理工厂中高层管理人员、质量管理体系管理人员、供应商管理人员、热处理产品设计师、工艺工程师课程收益:全面理解CQI-9热处理系统的要求, 识别和满足顾客特殊要求;获得有效实施CQI-9的方法和思路;学习热处理过程控制的有效方法;识别热处理过程失效模式并采取预防行动;降低热处理产品的风险;借助于AIAG推荐的方法和工具策划和改进热处理系统,从热处理质量策划、现场管理和物料处理以及热处理设备控制等角度推进组织的整体提升。

课程定位:福特安全召回数据显示,热处理原因引起的质量异常召回排名第一位。

主要原因是热处理作为一个特殊的工艺过程,由于其材料特性的差异性、工艺参数的复杂性和过程控制的不确定性,长期以来一直视为汽车零部件制造业的薄弱环节,并将很大程度上直接导致整车产品质量的下降和召回风险的上升。

为了系统解决上述问题,美国汽车工业行动集团AIAG的热处理工作小组开发了热处理系统评审CQI-9:Special Process: Heat Treat System Assessment(HTSA),AIAG于2006年3月发布了第一版,2007年8月发布了第二版,2011年11月发布了第三版。

热处理系统评估是对顾客和产品要求的补充。

热处理系统评审适用于评审一个组织满足HTSA的要求及顾客要求、政府法规要求和组织自身要求的能力;也适用于对供应商的评审。

HTSA的目标是在供应链中建立持续改进,强调缺陷预防,减少变差和浪费的热处理管理系统。

HTSA与国际认可的质量管理体系以及适用的顾客特殊要求相结合,规定了热处理管理系统的基本要求。

旨在为汽车生产件和相关服务件组织建立热处理管理体系提供一个通用的方法。

美国戴姆勒克莱斯勒、福特、通用三大汽车公司在其顾客特殊要求中均对热处理系统评审提出要求,凡是热处理供应商都必须按CQI-9做过程审核。

预备知识:有关热处理基础知识和生产过程的知识ISO9001:2015或IATF16949:2016质量管理体系知识汽车行业的核心工具(APQP/FMEA/MSA/SPC/PPAP)课程大纲:第一天0.培训项目说明0.1培训师自我介绍0.2培训时间安排、内容大纲和注意事项0.3学员介绍:明确学员的培训期望1.CQI-9简介1.1 CQI-9是顾客特殊要求1.2 CQI-9架构说解1.3 CQI-9评估流程1.4 CQI-9第三版主要变化案例1:CQI-9评估与IATF16949认证的相同点和不同点1.5 PDCA方法论1.6过程方法在CQI-9评估中的运用1.7基于风险分析的思维案例2: 三大法宝在CQI-9中的应用2. 热处理基础知识2.1热处理基本原理2.2铁碳合金相图2.3金属热处理工艺概述(整体/表面/化学/铝的热处理)2.4主要过程表详解(A-H)过程表A(含铁)—渗碳/碳氮共渗/碳修复/中性淬硬(淬火和回火)/奥氏体等温淬火/马氏体等温淬火/回火/时效硬化过程表B (含铁)—渗氮(气体)/铁素体碳氮共渗过程表C—铝合金热处理过程表E—退火/正火/去应力过程表F—低压渗碳过程表G —烧结硬化过程表H—离子氮化案例3:主要过程表在CQI-9中的应用?小结第二天3. CQI-9条款详解之一3.1 CQI-9热处理系统评表-管理职责和质量策划(20条)3.2 CQI-9热处理系统评表-现场和物料处理职责(16条)案例4: PFMEA及控制计划的应用实例3. CQI-9条款详解之二3.3 CQI-9热处理系统评表-热处理设备(21条)案例5:设备预防性与预知性维护4.高温测试4.1热电偶4.2仪器仪表小结第三天4.3系统精度测试(SAT)4.4 炉温均匀性测试(TUS)案例6:计算SAT5. 作业审核5.1 作业审核概述5.2审核要求与客观证据查找案例7:作业审核6.CQI-9评估演练6.1 评估概述6.2评估技巧案例8:评估演练7、理论考试及答疑结束讲师简介:仇老师金相、力学二级--上海材料研究所ASNT-MT, PT Level 2--ASNT/无损协会六西格玛黑带---中国质量协会中级质量工程师---中国社会保障部主要经历:1.1993-1997:机械制造,工学学士(淮海工学院);2.1998-2008:某中外合资集团质量工程师,工艺:加工、焊接、涂装、钣金、装配;3.2008-2011:某丹麦液压公司、某太台湾橡胶金属公司质量经理,工艺:加工、热处理、橡胶、焊接、装配、涂装、风电、压力容器;4.2012-2016:某美资机械制造公司质量总监,工艺:铸造、热处理、加工、焊接、涂装,95%产品出口;5.2012年至今:兼职顾问师。

CQI-9特殊过程热处理系统审核说明

一、背景:热处理系统评估程序CQI-9是AIAG(美国汽车工业行动集团)于2006年开发的,是AIAG发布的一个关于热处理体系的定位和规定的共识。

热处理系统审核(HTSA)是客户和产品标准的补充,用来衡量供应商是否有能力满足审核要求。

二、审核目标:2.1HTSA的目标是发展一个能提供持续改进、强调缺陷预防、减少供应链差异和浪费的热处理管理体系。

2.2HTSA与国际公认的质量管理体系和适用于客户的特定要求一起规定了热处理工艺管理体系的基本要求。

2.3HTSA的目的是为汽车生产和服务机构提供一个热处理管理体系普遍方法。

三、审核的程序:3.1取得CQI-9特殊过程的副本:AIAG热处理系统审核指南。

3.2根据CQI-9特殊过程查明所有热处理工序:热处理系统审核指南运用。

在HTSA第一页记录这些工序。

3.3确定符合程度,完成HTSA。

1-3部分应首先完成并独立于其它工作审核。

每次审核需要进行一项工作审核(第4部分)。

3.4针对每个“不满意”项目确定整改方案,包括根本原因分析和相应的行动计划。

行动计划的记录包括确认均要保留。

3.5审核应每年进行一次,除非客户有其它特别的规定。

四、常见热处理工艺和过程表:过程表A—铁合金过程表C——铝的热处理·气氛渗碳过程表D——感应热处理(铁合金)·气氛碳氮共渗过程表E——退火、正火和去应力退火·复碳对为达到零部件最后的理想特性而进行退火、·调质(淬火和回火)正火或力退火的所有组织,都要求符合CQI-9。

·贝氏体等温淬火过程表F——真空渗碳·马氏体分级淬火过程表G——烧结硬化·回火过程表H——离子渗氮·沉淀硬化-时效过程表B—铁合金·气体渗氮·氮碳共渗(气体或盐浴)五、热处理作业主要缺陷模式及分析:金属材质为了提高使用性能效果,经常通过热处理工艺进行提高,但是金属经过热处理过程中,常会发生一些现象而导致金属处理后而不能正常使用,或者会改变金属使用性质。

常用Alnico1至9号永磁体参数

常用Alnico1至9号永磁体参数The three most significant permanent magnet characteristics areRemanence (Br ), a measure of magnetic attractionCoercivity (Hc ), resistance to an opposing magnetic fieldmaximum energy product (BHmax )BHmax is the product of remanence and coercivity and indicates the maximum work you can get out of a magnetic material.AlNiCo refers to the alloy's Aluminum (Al ), Nickel (Ni ), and Cobalt (Co ) content. Although Alnico 3 uniquely contains Copper (Cu ) instead of Cobalt, good sense prevailed over syntactic nitpicking and the name AlNi Cu never made it into history.要完全看懂这个表还需要些基础的材料工程知识... 以下是速成介绍。

Alloy - 合金,是由两种或两种以上的金属与非金属经一定方法所合成的具有金属特性的物质。

Alnico - 铝镍钴合金,AlNiCoAl - Aluminum,铝Ni - Nickel,镍Co - Cobalt,钴Remanence - 剩磁,这个定义起来麻烦了,简单来说就是磁铁拉力。

Coercivity - 矫顽力,这个定义起来更麻烦了,简单来说就是保持磁性的能力。

BHmax- 最大磁能积,即剩磁与矫顽力的乘积。

钢的热处理原理 (2)

钢的热处理原理9-1概述一、热处理的作用热处理是将钢在固态下加热到预定温度,并在该温度下保持一段时间,然后以一定的速度冷却下来的一种热加工工艺。

其目的是改变钢的内部组织结构,以改善钢的性能。

通过适当的热处理可以显著提高钢的机械性能,延长机器零件的使用寿命。

热处理工艺不但可以强化金属材料、充分挖掘材料性能潜力、降低结构重量、节省材料和能源,而且能够提高机械产品质量、大幅度延长机器零件的使用寿命,做到一个顶几个、顶几十个。

恰当的热处理工艺可以消除铸、锻、焊等热加工工艺造成的各种缺陷,细化晶粒、消除偏析、降低内应力,使钢的组织和性能更加均匀。

++热处理也是机器零件加工工艺过程中的重要工序。

此外,通过热处理还可以使工件表面具有抗磨损、耐腐蚀等特殊物理化学性能。

二、热处理和相图原则上只有在加热或冷却时发生溶解度显著变化或者发生类似纯铁的同素异构转变,即有固态相变发生的合金才能进行热处理。

纯金属、某些单相合金等不能用热处理强化,只能采用加工硬化的方法。

现以Fe- FeC相图为例进3一步说明钢的固态转变。

共析钢加热至Fe- FeC相3图PSK线(A线)以上全部转1 变为奥氏体;亚、过共析钢则必须加热到GS线(A线)和ES3 线(A线)以上才能获得单相cm 奥氏体。

钢从奥氏体状态缓慢冷却至A线以下,将发生共析转1 变,形成珠光体。

而在通过A3线或A线时,则分别从奥氏体cm中析出过剩相铁素体和渗碳体。

但是铁碳相图反映的是热力学上近于平衡时铁碳合金的组织状态与温度及合金成分之间的关系。

A线、A线和A13cm线是钢在缓慢加热和冷却过程中组织转变的临界点。

实际上,钢进行热处理时其组织转变并不按铁碳相图上所示的平衡温、Ac、Ac;而把冷却时的实际临界温度标以字13cm度进行,通常都有不同程度的滞后现象。

即实际转变温度要偏离平衡的临界温度。

加热或冷母“r”,如Ar、Ar、Ar等。

却速度越快,则滞后现象越严重。

图9-3表示钢加热和冷却速度对碳钢临界温度的影响。

CQI-9热处理系统评审附录B 术语表

附录B 术语表在此文件中应使用以下定义:Accuracy 准确度——测定量值与实际量值的接近程度。

Adjustment 调整——对测量系统实行的一系列操作以便该系统针对要求测定的量之给定值提供规定的指示。

AIAG – Automotive Industry Action Group 汽车工业行动集团(小组)As Found Data 原始数据——调整前收集的校准数据(见未调整校准)。

As Left Data 调后数据——任何要求的调整后收集的校准数据;如未做/不需要调整,该数据可能与原始数据相同(见调整后校准)。

ASTM – American Society for Testing and Materials 美国测试及材料协会Base Metal Thermocouple 廉金属热电偶——主要由廉金属及其合金制成的热电偶。

通常廉金属热电偶包括E,J,K,N和T型。

Bias 偏倚——对测量设备的有意补偿以修正校准误差、SAT误差或偏态TUS结果。

Calculated SAT Difference 计算得出的SAT差值——在SAT(详见文件3.3节和表3.3.1)过程中获取的已修正和未修正读数的差值。

Calibration 校准——校准是测量仪器、测量系统或测量设备的显示值与标准或现场测试装备得到的相应值之间的对比。

详情见单点校准和多点校准。

在此文件中使用,校准包括验证满足了规定的要求(如公差、性能)或其他决策标准。

校准还包含不满足要求时采取的措施。

Capability 过程能力——统计稳定过程固有变差总宽度的范围(见AIAG出版的《统计过程控制》)Carbon Restoration 复碳——适当碳势下恢复钢表面碳含量的一种气氛热处理过程。

通常是对表面已脱碳处理的原材料进行复碳。

不可作为返工过程使用。

Continuous Furnace 连续炉——产品被连续从进料口传送到出料口的任何炉子,含带式连续炉和推杆炉。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AC3以上20~30℃ AC1 或AC3以上 30~50℃ AC1以上20~30℃ 500 ~ 650℃ 650 ~ 700℃

第

●去应力退火 铸、锻、焊件 ●再结晶退火 发生冷变形硬 化的钢件

上海大学机自学院

注意:除等温退火外的几种退火均采用连续冷却(随炉

冷却)方式,占用炉子时间长;而等温退火是将 奥氏体化后的钢快冷至珠光体形成温度区等温保 温,待完成珠光体转变后,即出炉空冷至室温。 所以同样能达到软化材料、消除应力等目的,但 时间可缩短一半,经济性好,且组织也较均匀。

等温退火

完全退火

TE- P Wenyun Ju

上海大学机自学院 SHANGHAI UNIVERSITY

第

22页

2、正火(加热→保温→空气中冷却)

●加热温度 亚共析钢:Ac3 以上 30~50℃ 共析、过共析钢: Accm 以上 30~50℃

●组织转变:加热时完全A化,冷却时S或T转变

●目的:①改善切削加工性能(低碳钢增硬度、防粘刀, 中高碳钢降硬度,使切削省力,刀具磨损小) ②细化铸、锻、焊件的粗晶组织,改善性能

2、 钢的连续冷却转变曲线(CCT曲线)

在热处理生产中,奥氏体的转变大多是在连续冷却 条件下进行的,所以CCT曲线对制定热处理工艺更加具 有重要的指导意义。 M临界线,共析 P+少量M,碰到K线不再变P

钢138 ℃ /S

共 析 钢 的 CCT 曲 线

V1

V2

V3 V4 V临

K线

当采用不同的冷 却速度V1、V2、V3 和 V4 连续冷却时, 可从图中分析出所 获得的组织和性能。

第

11页

TE- P Wenyun Ju

1、钢的等温冷却转变曲线(TTT曲线或C曲线)

共 析 钢 的 TTT 曲 线

温度

转变开始线

转变终了线

650 ℃ 600 ℃ 550 ℃

P S 珠光体转变 T B 贝氏体转变

A

230 -50 -100 ℃

Ms Mf 马氏体转变

时间

上海大学机自学院

第

12页

TE- P Wenyun Ju

*部分A化(仅加热至Ac1以上温度)

2.奥氏体的长大过程

780 ℃时A形成不到10S,碳化 物溶解几百秒,A均匀化104S

奥氏体形成后,如果继续加热或保温,在伴随残余渗 碳体溶解和奥氏体均匀化的同时,奥氏体晶粒将开始长大。 奥氏体晶粒的长大是大晶粒吞并小晶粒的过程,其结果是 使晶界面积减小,从而降低了表面能,因此它是一个自发 的过程。

上海大学机自学院

第

10页

TE- P Wenyun Ju

三、钢冷却时的组织转变(属于非平衡转变)

过冷奥氏体 珠光体 贝氏体 马氏体

●过冷奥氏体---在A1温度以下,未发生转变的、 处于不稳定状态的奥氏体。

●贝氏体---含碳略微过饱和的铁素体与弥散分布 的微细渗碳体的混合物,代号B。

●马氏体---碳在-Fe中的过饱和固溶体,代号M。 上海大学机自学院

珠光体转变

1)过冷奥氏体在A1 ~ 550℃之间发生的转变 2)渗碳体呈片状分布在铁素体基体上 3)转变温度越低,层片间距越小 4)按层片间距从大到小,划分为:

●珠光体P (片层较厚,A1 ~650℃) ●索氏体S(细珠光体 )(片层较薄,650~600℃) ●屈氏体OR托氏体T(极细珠光体) (片层极薄600~550℃)

V临---获得M的临界冷却温度

TE- P Wenyun Ju

上海大学机自学院

第

18页

3、 TTT曲线与CCT曲线的差别及应用价值

●差别:所有碳钢的TTT曲线上都有 B 转变区,

而对CCT曲线而言,只有亚共析钢有B 转变区, 共析钢和过共析钢均无 B 转变区。 换句话说,当采用等温冷却方式进行热处理 时,只要温度适当,任何碳钢都可获得韧性较好 的 B;而当采用连续冷却方式时,只有亚共析钢 能获得 B,且不是单一相的B,而是与F、P(或S、 T)等许多组织混杂在一起的B。 上海大学机自学院

§1-9 钢的热处理

将钢在固态下进行不同方式的加热、保 温和冷却,从而改变其内部组织,获得所需 性能的工艺过程称为钢的热处理。

纯粹利用钢材的原始性能来满足对零件 日益趋高的使用要求常常是不经济的,有时 甚至是不可能的。 对同一种材料施以不同的热处理工艺获 得截然不同的性能,可满足加工和使用要求

上海大学机自学院

●上贝氏体(在550℃~350 ℃的转变产物),其形态 为羽毛状,即铁素体呈板条束状,渗碳体弥散分布 于板条的边界上,强度低、脆性大,无实用价值。 ●下贝氏体(在350℃~ Ms 的转变产物),其形态为 针叶状,即铁素体呈针叶片状,渗碳体弥散分布于 叶片内,强度、硬度较高,韧性也好,实用价值大。

上海大学机自学院

③消除网状的二次渗碳体

退火和正火通常作为零件加工前的预备热处理,对 一些不太重要的零件可用正火作为最终热处理

上海大学机自学院

第

23页

TE- P Wenyun Ju

各种退火和正火的加热温度见下图:

完全退火 Ac3 正火 球化退火

Accm

Ac1

700

650

再结晶退火 去应力退火

500

上海大学机自学院

第

上海大学机自学院

ห้องสมุดไป่ตู้

第

26页

TE- P Wenyun Ju

●淬火方式:

碳钢

合金钢

①单液淬火→加热A化后的钢件放入水或油中连续冷却 至室温的方法。

(水淬应力大,工件易变形、开裂;油淬冷却速度慢,碳钢 油淬无法全部获得M)

②双液淬火→加热A化后的钢件先放入水中冷却至接近 Ms后再放入油中冷却至室温。

第

15页

TE- P Wenyun Ju

4)根据含碳量不同,M分为板条M和片状M。

●板条M:即低碳M,碳的过饱和度较小,晶格的畸变 不大,故硬度不很高,塑性、韧性较好。 *低碳钢是淬不硬的钢,机械设备中需要高硬度、 高耐磨的零件不会选用低碳钢。 ●片状M:即高碳M,碳的过饱和度大,晶格畸变大, 硬度很高;但内应力大,易造成显微裂纹, 塑性、韧性极差。 *高碳钢极易淬硬,机械设备中需要高硬度、高耐 磨的零件都选用高碳钢。但淬火后脆性大,易开裂,必 须再回火才能投入使用。

上海大学机自学院

第

7页

TE- P Wenyun Ju

Review

标准晶粒度1~4级 的为本质粗晶粒钢

标准晶粒度5~8级 的为本质细晶粒钢 上海大学机自学院

第

8页

TE- P Wenyun Ju

本质粗晶粒钢:奥氏 体随温度的升高迅速 长大的钢。如经锰硅 脱氧的钢、沸腾钢等

本质细晶粒钢: 奥氏体晶粒长大 倾向小,加热到 较高温度才显著 长大的钢。如经 铝脱氧的钢、镇 静钢等

Ac3 A3

Ar3

●过热---加热时高于平衡转变温度才发生相变 *平衡转变温度: A1、A3、Acm

*加热转变温度: Ac1、Ac3、Accm 钢加热到A1以上

时P向A转变*冷却转变温度:

Acm Arcm Ac1 A1 Ar1

Ar1、Ar3、Arcm

第

上海大学机自学院

4页

TE- P Wenyun Ju

第

20页

TE- P Wenyun Ju

四、常用的热处理工艺

1、退火(加热→保温→随炉缓冷)

种类

●完全退火 ●等温退火 ●球化退火

实现平衡相变 加热温度 目的

软化材料 有利切削 消除应力 获球状P 有利切削 淬火前准备 消除残余 内应力 恢复材料 塑性 21页

TE- P Wenyun Ju

适用对象

中高碳的亚共 析钢和共析钢 奥氏体稳定的 合金钢 过共析钢

共析、过共析钢: Ac1 以上 30~50℃ ●目的:提高材料硬度和耐磨性(获得M) ●淬火介质: 最常用的淬火介质是水和油。 *水或盐水溶液是经济且冷却能力较强的淬火介质。 *淬火用油主要是机油、变压器油、柴油等矿物油。 *熔融状态的盐也常用作淬火介质,称作盐浴。 *近年来出现聚乙烯醇水溶液、三乙醇铵水溶液、 高浓度硝盐水溶液等淬火介质。

上海大学机自学院

第

16页

TE- P Wenyun Ju

亚共析钢、过共析钢的TTT曲线与共析钢的 基本相似,但两者在奥氏体向珠光体转变之前都 有先析相(铁素体或二次渗碳体)出现,且曲线 中鼻尖及Ms、Mf 的位置不同。

亚共析钢C曲线

共析钢C曲线

过共析钢C曲线

上海大学机自学院

亚共析钢:碳量增加C曲线右移 过共析钢:碳量增加C曲线左移 所有的钢,碳量增加, Ms、 Mf下 TEP 第 17页 降 Wenyun Ju

?钢烧红后放入水中急冷会变硬,紫铜却不会 上海大学机自学院

第

2页

TE- P Wenyun Ju

3.工艺过程→加热+保温+冷却

保温 加热 冷却

4.分类

普通热处理(整体热处理) 表面热处理 化学热处理 形变热处理 上海大学机自学院

第

3页

TE- P Wenyun Ju

5.过热和过冷

极缓慢加热、 冷却时的相变 ●过冷---冷却时低于平衡转变温度才发生相变 温度线 Accm

5)层片间距越小(即从P→S →T),材料 的强度、硬度、塑性、韧性越高。 上海大学机自学院

第

13页

TE- P Wenyun Ju

贝氏体转变

1)贝氏体B ----含碳略微过饱和的铁素体与弥 散分布的微细渗碳体的混合物。 2)过冷奥氏体在550℃ ~ Ms之间发生的转变 3)根据转变温度的不同,B分为上B和下B。

上海大学机自学院

第

9页

TE- P Wenyun Ju

②影响奥氏体晶粒度的因素