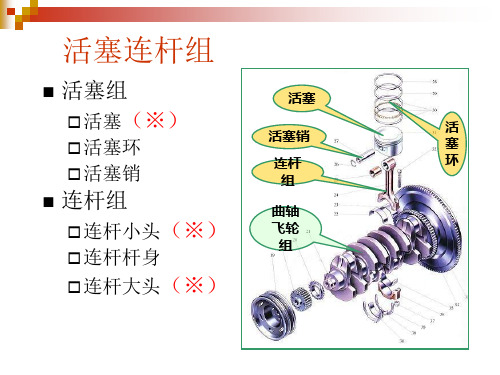

387柴油机设计(活塞连杆组)

汽车发动机构造详解-活塞连杆组

一、活 塞(※)

活塞功用 活塞工作条件 活塞材料及要求 活塞结构(※) 活塞销孔偏置(※) 拖鞋式活塞

1. 活塞功用

承受气缸中的燃气压力 将燃气作用力通过活塞销和连杆传给

曲轴,推动曲轴旋转 参与组成燃烧室

2. 活塞工作条件

直接与高温燃气接触

燃气最高 温度2500K

以上

活塞顶部 温度高达

燃气压力作用使 环不再扭曲,与 矩形环相同

② 扭曲环工作示意

进气、压缩和 排气行程:

环扭曲,消除 泵油现象,减 轻磨损

作功行程:

燃气压力作用 使环不再扭曲, 与矩形环相同

3)锥面环

锥面环特点

环的外圆面为锥面,理论上为线接 触。

工作过程

活塞下行: 能刮油 活塞上行:锥面油楔作用浮起,减

600~700K

机械强度 显著下降

热膨胀量 增大

活塞工作条件

承受燃气冲击性高压力(作功行程)

瞬

汽油机

时

3~5MPa

最

大

压 力

柴油机 6~9MPa

导致活塞 侧压力大

加速活塞 表面磨损

引起活塞 变形

活塞工作条件

活塞在气缸中高速运动

平均速度 可达

10~14m/s

产生很大 惯性力

曲柄连杆机 构各零件和 轴承承受

改善磨合性 耐磨性

2. 气环结构原理

气缸

气环密封原理

F1 环自身弹力 F2 燃气背压力 F3 燃气正压力

第二 密封面

第一 密封面

F3

F1

F2

活塞

活塞环

(1)气环开口形状(※)

直开口

工艺性好 密封效 果差

阶梯开口

密封性好 工艺性 较差

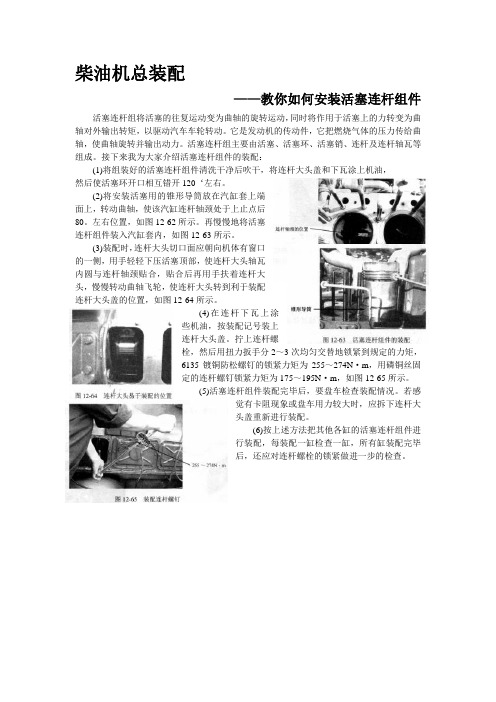

柴油机总装配——教你如何安装活塞连杆组件

柴油机总装配——教你如何安装活塞连杆组件活塞连杆组将活塞的往复运动变为曲轴的旋转运动,同时将作用于活塞上的力转变为曲轴对外输出转矩,以驱动汽车车轮转动。

它是发动机的传动件,它把燃烧气体的压力传给曲轴,使曲轴旋转并输出动力。

活塞连杆组主要由活塞、活塞环、活塞销、连杆及连杆轴瓦等组成。

接下来我为大家介绍活塞连杆组件的装配:(1)将组装好的活塞连杆组件清洗干净后吹干,将连杆大头盖和下瓦涂上机油,然后使活塞环开口相互错开120‘左右。

(2)将安装活塞用的锥形导筒放在汽缸套上端面上,转动曲轴,使该汽缸连杆轴颈处于上止点后80。

左右位置,如图12-62所示。

再慢慢地将活塞连杆组件装入汽缸套内,如图12-63所示。

(3)装配时,连杆大头切口面应朝向机体有窗口的一侧,用手轻轻下压活塞顶部,使连杆大头轴瓦内圆与连杆轴颈贴合,贴合后再用手扶着连杆大头,慢慢转动曲轴飞轮,使连杆大头转到利于装配连杆大头盖的位置,如图12-64所示。

(4)在连杆下瓦上涂些机油,按装配记号装上连杆大头盖。

拧上连杆螺栓,然后用扭力扳手分2~3次均匀交替地锁紧到规定的力矩,6135镀铜防松螺钉的锁紧力矩为255~274N·m,用磷铜丝固定的连杆螺钉锁紧力矩为175~195N·m,如图12-65所示。

(5)活塞连杆组件装配完毕后,要盘车检查装配情况。

若感觉有卡阻现象或盘车用力较大时,应拆下连杆大头盖重新进行装配。

(6)按上述方法把其他各缸的活塞连杆组件进行装配,每装配一缸检查一缸,所有缸装配完毕后,还应对连杆螺栓的锁紧做进一步的检查。

柴油机连杆加工工艺设计方案说明书

摘要连杆机构中两端分别与主动和从动构件铰接以传递运动和力的杆件。

例如在往复活塞式动力机械和压缩机中,用连杆来连接活塞与曲柄。

连杆多为钢件,其主体部分的截面多为圆形或工字形,两端有孔,孔内装有青铜衬套或滚针轴承,供装入轴销而构成铰接。

连杆是汽车发动机中的重要零件,它连接着活塞和曲轴,其作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞上的力传给曲轴以输出功率。

连杆在工作中,除承受燃烧室燃气产生的压力外,还要承受纵向和横向的惯性力。

因此,连杆在一个复杂的应力状态下工作。

它既受交变的拉压应力、又受弯曲应力。

连杆的主要损坏形式是疲劳断裂和过量变形。

通常疲劳断裂的部位是在连杆上的三个高应力区域。

连杆的工作条件要求连杆具有较高的强度和抗疲劳性能;又要求具有足够的钢性和韧性。

连杆是柴油机的主要传动件之一,本文主要论述了连杆的加工工艺及其部分工序夹具设计。

制定工艺路线时主要考虑粗、精加工安排、加工方法选择、工序集中与分散、加工顺序等方面的要求。

接着确定加工余量、工序尺寸及切削用量,最后设计夹具。

本论文介绍了确定加工连杆的生产纲领及生产类型;确定连杆的毛坯材料及尺寸,确定毛坯加工余量;设计连杆加工工艺;确定部分重要工序所用的工艺装备和设备;计算部分重要工序的切削用量和基本时间;设计重要工序所用的夹具。

连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的工作环境恶劣,刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。

逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,才能最后达到零件的技术要求。

关键词: 连杆。

变形。

工作环境。

加工工艺。

夹具设计前言本次设计是一次综合性的练兵设计,是对我们三年来所学知识的一次检验,在设计中既巩固了所学的知识,又为走向工作岗位奠定了良好的基础。

因而,我们必须认真、谨慎、踏实、一步一步、绝不马虎地完成设计。

从而给三年大学生活画上一个完整的句号!毕业设计是一个重要的教案环节,通过毕业实习使我们了解到一些实际与理论的差异。

柴油机活塞组课程设计

柴油机活塞组课程设计一、课程目标知识目标:1. 学生能理解柴油机活塞组的基本结构及其工作原理;2. 学生能够掌握活塞、活塞环、活塞销等零部件的作用及相互关系;3. 学生能够了解柴油机活塞组在运行中的故障类型及其原因。

技能目标:1. 学生能够运用所学的知识对柴油机活塞组进行拆装和组装;2. 学生能够运用检测工具对活塞组进行常规检查,分析并解决简单故障;3. 学生能够通过查阅资料,了解并掌握活塞组的新技术、新工艺。

情感态度价值观目标:1. 培养学生对柴油机维修工作的兴趣和热情,提高职业认同感;2. 培养学生严谨、细致的工作态度,养成良好的操作习惯;3. 培养学生的团队合作精神,提高沟通与协作能力。

本课程针对中职学校柴油机维修专业二年级学生设计,课程性质为理实一体化课程。

结合学生特点,课程目标注重理论知识与实践技能的相结合,突出实用性和操作性。

通过本课程的学习,使学生能够具备一定的柴油机活塞组维修技能,为今后从事相关工作打下坚实基础。

教学要求注重启发式教学,引导学生主动探究,提高学生分析问题和解决问题的能力。

课程目标的具体分解为后续教学设计和评估提供了明确的方向。

二、教学内容1. 柴油机活塞组结构及工作原理- 活塞、活塞环、活塞销的构造与功能- 活塞组在柴油机中的工作过程- 教材第二章第一节2. 柴油机活塞组的拆装与组装- 活塞组拆装工具的选择与使用方法- 活塞组拆装步骤及注意事项- 活塞组组装方法及质量检查- 教材第二章第二节3. 柴油机活塞组故障诊断与排除- 活塞组常见故障类型及原因- 故障诊断方法及流程- 排除故障的方法及技巧- 教材第二章第三节4. 柴油机活塞组新技术、新工艺介绍- 现代柴油机活塞组的设计特点- 新技术应用与发展趋势- 教材第二章第四节教学内容按照课程目标进行选择和组织,保证科学性和系统性。

教学大纲明确教学内容安排和进度,共计4个部分,分别对应教材第二章的四个节。

在教学过程中,注重理论与实践相结合,提高学生的操作技能和故障排除能力。

发动机活塞组设计活塞组课程设计

为了使导热良好,不让热量过多地集中在最高一环,应保证高热负荷活塞的环带有足够的壁厚 ,其平均值 =(2~3) ,本次柴油机活塞组设计选 =0.77D=73.15毫米, =2.5 ; =3.9毫米, =9.75毫米。

2.3.3环岸的强度校核

在膨胀冲程开始时,在爆发压力作用下,第一道活塞环紧压在第一环岸上。由于节流作用,第一环岸上面的压力p 比下面压力p 大得多(图2—3),不平衡力会在岸根产生很大的弯曲和剪切应力,当应力值超过铝合金在其工作温度下的强度极限或疲劳极限时,岸根有可能断裂,专门的试验表明,当活塞顶上作用着最高爆发压力p =7.5MPa时,p 0.9p =6.75MPa,p =0.2p =1.5MPa。

2.1.3设计要求

活塞是在高负荷、高温、高速、润滑不良的条件下工作的,对它的设计要求:

(1)要选用热强度好、耐磨、比重小、热膨胀系数小、导热性好、具有良好减磨性、工艺性的材料;

(2)有合理的形状和壁厚。使散热良好,强度、刚度符合要求;

(3)保证燃烧室气密性好,窜气、窜油要少又不增加活塞组的摩擦损失;

(4)在不同工况下都能保持活塞与缸套的最佳配合;

(5)减少活塞从燃气吸收的热量,而已吸收的热量则能顺利地散走;

(6)在较低的机油耗条件下,保证滑动面上有足够的润滑油。

2.2活塞的材科

共晶铝硅合金是目前国内外应用最广泛的活塞材料,既可铸造,也可锻造。含硅9%作用的亚共晶铝硅合金,热膨胀系数稍大一些,但由于铸造性能良好,适应大量生产工艺的要求,应用也很广[。

The designingmission chiefly is piston seriesof95 set diesel engine at a high speed,includingpiston head ,pistonpacking ring ,the pistonpinand the piston skirt.

柴油机动力计算及连杆组设计方案

1前言 (2)2结构参数计算 (2)2.1已知条件 (2)2.2发动机结构形式 (2)2.3发动机主要结构参数 (2)3动力学计算 (5)4连杆的设计 (9)4.1连杆主要尺寸设计 (9)4.1.1连杆长度的确定 (9)4.1.2连杆小头尺寸的确定 (9)4.1.3连杆大头尺寸的确 (10)4.2连杆强度的计算 (10)4.2.1连杆小头强度的计算 (10)4.2.2连杆大头的强度计算 (13)5小结 (14)6参考文献 (15)1前言《内燃机设计》课程设计是在我们学习了一些基础制图知识和汽车以及发动机的整体知识框架后所给我们的一次很好的锻炼,众所周知现代汽车工业发展越来越快,而作为汽车心脏的发动机自然也成为了发展的重中之重,发动机的结构和性能对汽车起着决定性的影响,比如汽车的行使速度、加速性能、爬坡度、牵引力等等都取决于发动机,因此来说设计发动机是汽车设计的重中之重,而发动机的设计又对我们的想象能力,制图能力,分析计算能力,查阅各种工具书的能力无疑是一次很好的锻炼,因此,我们要充分利用这次课程设计的机会,认真对待,做好充分的准备,保证高质量的去完成,这也为以后学习打下了一个很好的基础。

2结构参数计算2.1已知条件平均有效压力:1.064MPa活塞平均速度:7.8m/s2.2发动机结构形式发动机功率为41.695KW ,参考袁兆成版《内燃机设计》设计为4缸4冲程柴油机,冷却方式采用水冷。

2.3发动机主要结构参数参考袁兆成版《内燃机设计》S/D 的取值范围在0.8~1.2之间,取S/D=1P e =τ20785.0Vm zD p em =4808.74064.10785.02⨯⨯⨯⨯=41.695KwD=80mm 则S=80mm (S 与D 均取整) 则气缸工作容积V=LSD 40192.042=πn=SC m30 =3000 r/min 角速度度ω=30nπ=3.14×3000/30=314rad/s S/2=40mm3动力学计算由曲柄连杆机构的受力分析计算:P=P g +P j =P g -m j r ω2(cos α+λcos2α) =Pg-mjj (m j 为机构往复惯性质量)活塞质量mp=630g 连杆小头质量m4=190g连杆质量m=0.00063(D-80)2+0.0476(D-80)+0.2149≈1.05kg 估算m j=mp+m3+m4≈387.22gP 在连杆小头处即活塞销孔处分解为Pn 和P1,而P1又在两岸大头分解为K 和t ,Pn=P*tg β P l =βcos Pk= P l cos(α+β)=ββαcos )cos(+pββαcos )sin(+=P t4连杆的设计连杆是发动机的重要组成部分,主要由连杆大头、大头盖、连杆轴瓦及连杆螺栓等部分组成。

柴油机连杆的工艺设计

第1章柴油机连杆分析柴油机连杆零件的作用柴油机连杆由柴油机连杆大头、杆身和柴油机连杆小头三部分组成,柴油机连杆大头是分开的,一半与杆身为一体,一半为柴油机连杆盖,柴油机连杆盖用螺栓和螺母与曲轴主轴颈装配在一起。

柴油机连杆是较细长的变截面非圆形杆件,其杆身截面从大头到小头逐步变小,以适应在工作中承受的急剧变化的动载荷。

其形状也比较复杂,很多表面并不容易加工,不管是在其工作过程之中还是在加工过程中也很容易产生变形。

基本要求如:柴油机连杆杆身不垂直度<,小头、大头两端面对称面与杆身相应对称面之间的偏移<,杆身横向对称面对大小头孔中心偏移<1.首先必须保证大头中心孔中心线和小头孔中心线之间的平行度,这样才能保证柴油机连杆在工作过程中平稳不刮曲轴和轴瓦;第二个就是保证两个端面的平行度,以及两端面中心线与两孔中心线之间的垂直度,用于保证工作中不会刮伤曲轴平衡块,可以减少噪声,保持平稳;第三个要保证的是柴油机连杆体和盖的分和面之间的配合和吻合,以保证大头孔的圆柱度,以免刮伤轴瓦;第四要确保大小头孔中心线之间的距离,如果其得不到保证,将保证不了发动机在工作时的气体压缩比等。

零件的工艺分析由零件图可知:可将其分为三组加工表面。

它们相互间有一定的位置要求。

现分析如下:首先柴油机连杆的加工表面如下:(1)以端面互为基准加工的两端面。

(2)以小头孔为中心的加工有:钻两个①4的油孔,加工侧面工艺凸台(3)以大头孔为中心的加工表面有:加工M12螺栓孔。

柴油机连杆精度的参数主要有五个:1.柴油机连杆大端中心面和小端中心面相对于柴油机连杆身中心面的对称;2.柴油机连杆大小头空中心距尺寸精度;3. 柴油机连杆大小头孔平行度;4.柴油机连杆大小头孔的尺寸精度、形状精度;5. 柴油机连杆大头螺栓孔与接合面的垂直度。

其余技术参数如下表:第2章机械加工工艺规程设计生产纲领的确定生产纲领的大小对生产组织和零件加工工艺过程起着重要的作用,它决定了各工序所需专业化和自动化的程度,以及所选用的工艺方法和工艺装备。

活塞连杆组

c.结构措施 (1) 活塞纵断面制成上小下大的截锥形。

(2) 活塞裙部制成椭圆形,长轴垂直于销座孔轴线方向, 即侧压力方向。销座处凹陷0.5mm~1.0mm。

(3) 裙部开隔热—膨胀槽,其中横槽叫隔热槽,竖槽叫膨 胀槽。(柴油机一般不开)

(4)偏置销座 1、定义:活塞销座朝向承受作功侧压力的一面(图示左侧) 偏移1mm~2mm。 2、作用:减轻活塞换向时对气缸壁的敲击。

F

Pj

第二密封面

(3)气环的第二次密封:窜入背隙 和侧隙的气体,使环对缸壁和环槽进 一步压紧,加强了第一、二密封面的 密封。

3).活塞环的泵 油作用及危害 原因: (1)存在侧隙 和背隙; (2) 环运动时 在环槽中靠上靠 下。

危害: (1)增加了润滑油的消耗; (2)火花塞沾油不跳火; (3)燃烧室积炭增多,燃烧性能变坏; (4)环槽内形成积炭,挤压活塞环而失去密封性; (5)加剧了气缸的磨损。

Δ2

Δ3

气环的密封原理 (1) 第一密封面的建立:环在自由状态 下,环外径>缸径,装缸后在其弹力P0作用 下与缸壁压紧,形成第一密封面。

第一密封面

(2) 第二密封面的建立:活塞环在运动时 产生惯性力Pj ,与缸壁间产生摩擦力F,以 及侧隙有气体压力P1,在这三个力的共同作 用下,使环靠在环槽的上侧或下侧,形成第 二密封面。 P1

斜切口(30-60 一般45)

(3)喷油孔: 有的连杆的大头面对气缸主承压面的一侧,钻一喷油孔(1mm~ 1.5mm),以润滑气缸主承压面。

4连杆的安装

(1)、不能破坏连杆杆身与盖的配对及装合方向,在二在者的 同一侧打有配对标记。 (2)、不能装反,也不能乱缸,在杆身上有方向标记,大头侧 面有缸号标记。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

387柴油机设计(活塞连杆组)摘要本文主要介绍387柴油机活塞连杆组的设计。

在本次设计中,考虑到387柴油机主要应用于农业生产中的中小型机械,环境往往较为恶劣,需要内燃机具有较好的动力性能为农机产品提供足够的动力。

本次设计在387柴油机基础上加大了活塞的工作行程,改球形燃烧室为W形燃烧室,使其动力性与经济性都有所提高。

但由于工作行程的加大,平衡性变差,噪音与震动加大,在设计时对其采取一定的措施。

燃烧系统采用直喷型,易启动,节能效果明显,可使经济性和动力性大大提高。

发动机转速为3000r/min左右,12h标定功率约27kW,符合当今低速汽车对转速及功率的需求。

通过参数及工艺性能的控制可使燃油消耗率保持在245g/kW.h以内。

本文着重讨论了活塞连杆组部位的设计要求及特点。

本人主要任务是设计387柴油机的活塞连杆组,首先根据柴油机的性能指标对柴油机主要的性能参数进行了选择。

然后在参照387柴油机的活塞连杆组进行结构设计。

在阐述活塞连杆组设计过程的同时也对主要零部件的设计要点作了总结。

本说明书中重点论述了387柴油机活塞连杆组的设计依据与设计过程。

关键词:柴油机,活塞,连杆THE DESIGN OF 387 DIESEL ENGINE (PARTS OFPISTON GROUP)ABSTRACTThis paper mainly introduces the design of the 387 diesel engine parts of piston group. In this design, considering the 387 diesel engines are mainly applied in small and medium-sized machinery, agricultural production environment is bad, need often has better performance for internal machinery products provide enough power. The Diesel 387 which designed this time is on the basis of the old Diesel 387 and increasing the piston stroke, with its power performance and economical efficiency enhanced. However, because of the work itinerary increased, its balance became worse, noise and vibration also increased. So in this design, I have to take some certain measures. Combustion Chamber using injection type, easy to start, energy saving effect, and can make the efficiency and performance improved greatly. The engine speed is 3000r/min, about 27kW/12h calibration power, speed and the current low power of the car needs. Through the parameters and process performance control can make fuel consumption in 245g/kW.This paper discusses the design requirements and characteristics of the cylinder important parts。

My main task is to design 387 engine parts of piston group. On the first, according to the diesel’s performance target, I should to choose the main performance mark of the diesel. Then in the light of the design of 387 diesel parts of piston group to design the structure. When explained the process of the parts of piston group design, I also summarized the main parts. This thesis focused on expounding the foundation and process of the 387 diesel engine parts of piston group design.KEY WORDS:diesel engine, the piston, the connecting rod,目录第一章前言 (1)§1.1 柴油机技术概述及发展趋势 (1)§1.1.2 柴油机技术的发展趋势 (1)§1.2 我国柴油机技术的发展 (2)第二章整体设计 (4)§2.1 柴油机设计的总体要求 (4)§2.2 柴油机的设计要求 (4)§2.3 387柴油机简介 (5)§2.4 柴油机主要零部件的设计 (6)§2.4.1 活塞 (6)§2.4.2 连杆 (6)§2.4.3 曲轴飞轮组 (7)§2.4.4 气缸盖 (7)§2.4.5 机体组 (8)第三章活塞组零件的参数选择 (9)§3.1 活塞组的工作条件 (9)§3.1.1机械负荷 (9)§3.1.2热负荷 (9)§3.1.3活塞高速滑动,润滑不良 (9)§3.2 活塞的设计 (9)§2.2.2 活塞的材料 (9)§3.2 活塞头部的设计 (10)§3.2.4 活塞裙部的设计 (13)§3.3 活塞销的设计 (14)§3.4 塞环和活塞环槽的设计 (16)§3.4.1 活塞环的工作情况和设计要求 (16)§3.4.2 活塞环的组合和结构 (16)§3.4.3 活塞环和环槽的参数选择 (18)§3.5 活塞组的重量 (19)第四章活塞的应力分析和强度校核 (20)§4.1、活塞的校核 (20)§4.2、活塞销的受力与校核 (21)§4.3、活塞环的校核 (23)第五章连杆组零件参数的选择 (25)§5.1 连杆的工作情况 (25)§5.2 连杆的材料 (25)§5.3 连杆长度的确定 (25)§5.4 连杆小头的设计 (26)§5.4.1、小头结构形式 (26)§5.4.2、小头尺寸 (26)§5.4.3、连杆衬套 (27)§5.5 连杆杆身的设计 (27)§5.6 连杆大头的设计 (28)§5.6.1、连杆大头的剖分形式 (29)§5.6.2、连杆大头的定位方式 (29)§5.6.3、连杆大头的主要尺寸 (29)§5.7 连杆组的重量及惯性力 (30)第六章连杆的受力分析和强度校核 (30)§6.1连杆小头 (30)§6.2连杆大头 (34)§6.3连杆杆身 (34)结论 (36)参考文献 (37)致谢 (38)第一章前言活塞式内燃机自19世纪60年代问世以来,经过不断改进和发展,已是比较完善的机械。

它热效率高、功率和转速范围宽、配套方便、机动性好,所以获得了广泛的应用。

全世界各种类型的汽车、拖拉机、农业机械、工程机械、小型移动电站和战车等都以内燃机为动力。

海上商船、内河船舶和常规舰艇,以及某些小型飞机也都由内燃机来推进。

世界上内燃机的保有量在动力机械中居首位,它在人类活动中占有非常重要的地位。

§1.1 柴油机技术概述及发展趋势1882年德国人狄赛尔(Rudolf Diesel)提出了柴油机工作原理,1896年制成了第一台四冲程柴油机。

一百多年来,柴油机技术得以全面的发展,应用领域越来越广泛。

大量研究成果表明,柴油机是目前被产业化应用的各种动力机械中热效率最高、能量利用率最好、最节能的机型。

装备了最先进技术的柴油机,升功率可达到30~50kW/l,扭矩储备系数可达到0.35以上,最低燃油耗可达到198g/kW·h,标定功率油耗可达到204g/kW·h;柴油机被广泛应用于船舶动力、发电、灌溉、车辆动力等广阔的领域,尤其在车用动力方面的优势最为明显,全球车用动力“柴油化”趋势业已形成。

在美国、日本以及欧洲100%的重型汽车使用柴油机为动力。

在欧洲,90%的商用车及33%的轿车为柴油车。

在美国,90%的商用车为柴油车。

在日本,38%的商用车为柴油车,9.2%的轿车为柴油车。

据专家预测,在今后20年,甚至更长的时间内柴油机将成为世界车用动力的主流。

世界汽车工业发达国家政府对柴油机发展也给予了高度重视,从税收、燃料供应等方面采取措施促进柴油机的普及与发展。

§1.1.2 柴油机技术的发展趋势现代高性能柴油机由于热效率比汽油机高、污染物排放比汽油机少,作为汽车动力应用日益广泛。

西欧国家不但载货汽车和客车使用柴油发动机,而且轿车采用柴油机的比例也相当大。

最近,美国联邦政府能源部和以美国三大汽车公司为代表的美国汽车研究所理事会正在开发的新一代经济型轿车同样将柴油机作为动力配置。

经过多年的研究、大量新技术的应用,柴油机最大的问题烟度和噪声取得重大突破,达到了汽油机的水平[4]。

现在,科技的发展日新月异,柴油机新技术的开发和应用所需要的时间也越来越短。

§1.2 我国柴油机技术的发展我国柴油机产业起步相对较晚,但是自20世纪80年代以来有了较快的发展。

随着一批先进机型和技术的引进,我国柴油机总体技术水平已经达到国外80年代末90年代初水平,一些国外柴油机近几年开始采用的排放控制技术在少数国产柴油机上也有应用。