ABB伺服线束

汽车线束中国前10大企业

目前国内汽车线束厂家虽然很多,但大多数规模小、生产装备落后、质量档次不高,配套车型单一。

相对较好的厂家(独资或合资)有:上海金亭、天津津住、天美、惠州住润、金山、汕头失崎等。

其配套能力约100万台套,且其中天美、住润、矢崎产品均100%出口。

高档、优质线束的市场需求十分广阔。

同时,因线束生产属劳动密集型企业,国外劳动力昂贵,而我国较为低廉,故在国外市场中具有较强的竞争力,市场前景看好。

一、莱尼线束系统(常州)有限公司莱尼(LEONI)线束系统(常州)有限公司成立于2000年2月,由莱尼股份有限公司旗下的莱尼线束系统有限公司全额投资并控股。

公司主要从事汽车线束的开发、生产和销售并提供相关的服务。

目前公司主要为通用汽车/Opel(欧宝)以及中高档客车(如亚星奔驰中高档客车系列)提供线束系统。

该公司于2000年6月通过了由德国著名认证机构DQS对QS-9000质量体系进行的认证审核。

在生产管理上,公司采用先进的"莱尼生产力模式(LPS)"管理理念和体系,结合看板(KANBAN)拉动物流管理,采用先进的FORS(ERP)系统与德国总部、顾客、全球供应商以及各兄弟公司实行商务联网操作。

从订单的接收到材料采购指令的自动生成下达均通过EDI 电子传输,大大提高了公司运作效率和数据信息传递的安全准确,确保了JUST IN TIME的实现。

公司一贯重视产品质量,更注重树立员工牢固的质量意识,借助各种有效的质量控制方法和手段,运用PDCA循环全方位地严格控制过程质量,实现持续改进(CIP)的目标。

从顾客反馈的报告数据显示,公司自投产至今,始终保持着交付产品OPPM的记录。

2002年该公司被授予中国外商投资企业双优称号,此外该公司研制开发了汽车线束柔性线路板技术(FPCB),并被评为江苏省高新技术企业。

.目前该公司又在常州高新技术开发区购置28000平方米的土地。

该公司采用莱尼全球化标准的装配生产线,应用了快速换模,从意大利Sixtau公司引进世界上先进的线束测试设备,所有的测试程序都由计算机控制,且程序易于维护和编写,灵活地满足各种线束的测试需要。

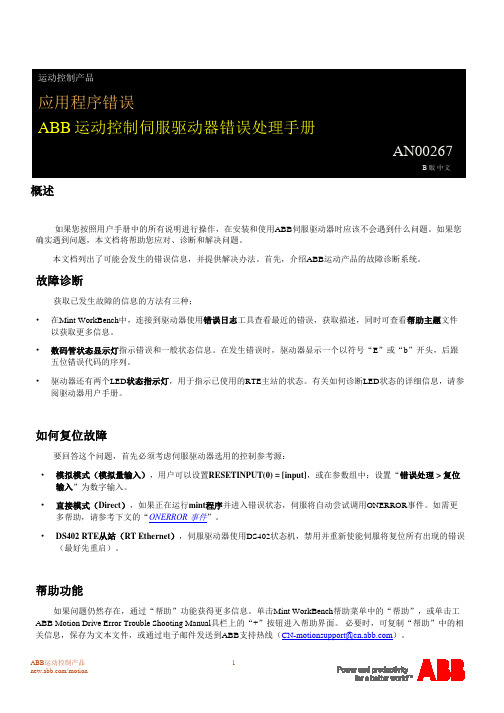

ABB机器人主伺服接线

1.a 1.b 12014/2/15liang.V1机器人/PLC/图纸说明增补说明:奇瑞捷豹路虎汽车有限公司

创建日期:2014/2/15审核日期:liang 审核人:CJLR焊装设备跟踪学习汇总2014/2/12 创建者 :

LIANG 更改日期:当前号: 上页: 下页: 图号: ABB机器人内部硬件结构(伺服驱动)总页数: 1701020304050607080910111213141516171819

电容存储器G3

四轴电机接线X14五轴电机接线X15接限流电阻六轴电机X16

主伺服给电+24V电源

+24V电源(给附加轴)

接附加轴X9处

与轴计算机通讯三轴电机X13

二轴电机X12

直流母线一轴电机X11接外轴伺服与主伺服通讯(A41.1.X8)+24V电源(来自主伺服处)

主伺服驱动模块主伺服上点得K42/K43吸合才能得电,靠F1空开控制

根据电机功率的不同,1、2、3轴电机从

主伺服端口出去六根线,4、5、6轴则三根线。

来自电源功率板电压

来自电源功率板电压与附加轴驱动模块以太网通讯

M7为行走轴M8为固定焊钳主伺服驱动模块

伺服轴放大图F1空开

(行走轴加焊钳)。

新能源汽车高压线束屏蔽原理

新能源汽车高压线束屏蔽原理新能源汽车这几年真是风头无两,大家都在热衷讨论环保,追求科技感,结果电动车成了街头巷尾的明星。

说到电动车,这里面有一个“小配件”,不得不提,那就是高压线束。

哎,你可能会想,线束不就是一堆电线吗?其实可不是那么简单,这其中还有个“屏蔽”功能,今天咱们就来聊聊这个屏蔽的原理,轻松又幽默。

高压线束,顾名思义,它负责传输电流,给电动机和电池提供源源不断的动力。

可这些线束就像是电动车的“神经系统”,如果没有屏蔽保护,麻烦可就大了。

想象一下,要是神经被干扰了,那可就乱了套,车辆可能出现故障,甚至安全隐患。

这时候,屏蔽的作用就显得尤为重要啦。

屏蔽,简单说就是用一种材料把电线包裹起来,就像是给它穿上一层“保护衣”。

这个“保护衣”可以是金属网或者是其他导电材料,目的是抵挡外部电磁干扰。

我们在日常生活中也常常碰到这种情况,比如说你在看电视,旁边有个微波炉在转,结果电视画面总是忽闪忽闪的,烦不烦?这就是电磁干扰在捣乱。

而高压线束如果没有屏蔽,类似的情况也会发生,可能导致电流不稳定,车子就有可能“闹脾气”,这可真不妙。

可能有人会问,为什么不直接用一根粗一点的电线,或者直接用绝缘材料包裹住呢?嘿,这可是有讲究的。

电流在流动的时候,会产生电磁场,别小看这个电磁场,厉害得很!它不仅能影响周围的设备,甚至能干扰到电动车内部的电子系统,导致各种奇奇怪怪的问题出现。

所以,屏蔽材料必须具备良好的导电性和适当的厚度,才能有效隔绝这些干扰。

屏蔽的设计也不是随便来的。

它需要根据车辆的使用环境、工作频率等因素来调整。

就像你穿衣服,要考虑天气和场合,穿得太少冷得发抖,穿得太多又热得像个烤鸡。

这就是为什么汽车制造商会在设计阶段花大心思去研究高压线束的屏蔽方案。

再说,屏蔽的效果还得看工艺。

有的厂子可能偷工减料,结果屏蔽效果不佳,就像是给你一件劣质的外套,根本挡不住风寒,车子开起来就会出现各种问题。

因此,选购电动车时,别只看品牌和外观,线束的质量也得重视。

ABB 运动控制伺服驱动器错误处理手册说明书

概述如果您按照用户手册中的所有说明进行操作,在安装和使用ABB伺服驱动器时应该不会遇到什么问题。

如果您确实遇到问题,本文档将帮助您应对、诊断和解决问题。

本文档列出了可能会发生的错误信息,并提供解决办法。

首先,介绍ABB运动产品的故障诊断系统。

故障诊断获取已发生故障的信息的方法有三种;•在Mint WorkBench中,连接到驱动器使用错误日志工具查看最近的错误,获取描述,同时可查看帮助主题文件以获取更多信息。

•数码管状态显示灯指示错误和一般状态信息。

在发生错误时,驱动器显示一个以符号“E”或“b”开头,后跟五位错误代码的序列。

•驱动器还有两个LED状态指示灯,用于指示已使用的RTE主站的状态。

有关如何诊断LED状态的详细信息,请参阅驱动器用户手册。

如何复位故障要回答这个问题,首先必须考虑伺服驱动器选用的控制参考源:•模拟模式(模拟量输入),用户可以设置RESETINPUT(0) = [input],或在参数组中:设置“错误处理 > 复位输入”为数字输入。

•直接模式(Direct),如果正在运行mint程序并进入错误状态,伺服将自动尝试调用ONERROR事件。

如需更多帮助,请参考下文的“ONERROR 事件”。

•DS402 RTE从站(RT Ethernet),伺服驱动器使用DS402状态机,禁用并重新使能伺服将复位所有出现的错误(最好先重启)。

帮助功能如果问题仍然存在,通过“帮助”功能获得更多信息。

单击Mint WorkBench帮助菜单中的“帮助”,或单击工ABB Motion Drive Error Trouble Shooting Manual具栏上的“+”按钮进入帮助界面。

必要时,可复制“帮助”中的相关信息,保存为文本文件,或通过电子邮件发送到ABB支持热线()。

重启驱动器术语“重启驱动器”特指:断开交流电源(或直流电源)输入,等待2分钟后再重新供电。

安全________________________________________________________________________警告!仅允许具有资质的电气工程师对驱动器进行维护。

线束制作的流程范文

线束制作的流程范文1.设计:根据线束使用的需求和相关规范,进行线束的设计工作。

设计人员需要根据使用场景和功能需求,确定线束的布局结构、导线数量、规格型号、接头种类、防护措施等。

设计时应充分考虑线束的美观性、可靠性、耐用性和可维修性等因素。

2.采购:根据设计好的线束要求,向供应商采购所需的导线、绝缘材料、连接器等元件。

采购时需要注意选择符合质量标准并具有认证的供应商,以确保所采购的材料品质可靠。

3.加工:将采购的导线、绝缘材料等进行切割、剥皮、绞合、编织等工艺处理。

具体操作包括导线长度截取、导线绞合、绝缘材料剥皮等。

加工时需要注意工艺规范,确保加工质量可靠,线束外观整齐。

4.组装:根据设计的线束结构,将加工好的导线、绝缘材料、连接器等按照预定规格和顺序进行组装。

组装时需要注意连接器的方向和位置,以及导线的正确接线顺序。

同时还需要使用适当的工具和设备,如剥线钳、压接工具等,在组装过程中保证连接牢固。

5.测试:组装好的线束需要进行严格的测试以确保其质量可靠。

测试包括外观检查、电阻测试、短路测试、绝缘测试、耐压测试等。

外观检查主要检查线束的整体外观是否符合要求,是否有损坏或磨损等问题。

电阻测试主要检测导线的电阻是否正常。

短路测试主要测试线束中各导线之间是否存在短路现象。

绝缘测试检测线束的绝缘材料是否合格。

耐压测试主要测试线束是否能够承受一定的电压。

6.包装:经过测试合格的线束需要进行包装,以保护其不受外界环境的干扰和损坏。

包装时需要使用恰当的包装材料,如泡沫箱、缠绕胶带等,以确保线束运输过程中的安全性。

以上就是线束制作的大致流程,从设计到包装的每一步都需要精细操作以确保线束质量的可靠性和稳定性。

只有在每个环节都进行严格的把控,线束才能满足使用者的需求,并具有良好的性能和可靠性。

线束DFMEA浅析

线束DFMEA浅析1. 什么是DFMEA在实现汽车连接器的密闭性能中,密封圈是一个常用的工具,这种工具可以将不仅可以实现不同孔位之间的固定的效果,还能够实现密封的效果。

既能够保证汽车设备的稳定运行,又能够保证汽车设备在工作中的防水性能。

密封圈在制作中大部分会使用硅橡胶这种材料,这种材料是通过液硅和固硅经过一定的化学变化之后制作出来的。

DFMEA是一种分析技术,主要有设计负责的工程师/小组负责并尽可能的保证在产品投入生产之前将潜在的失效模式及相关的原因或失效机制被考虑和处理.每一个项目以及与之相关的系统/组件和零部件都应该进行评估。

DFMEA分析便捷图所示的边界系统功能,该关系包括基本组件间以及与系统边界外组件之间的关系,并识别和分析其可能的设计风险,以尽量减少潜在的失效风险发生。

DFMEA也可以用于评估非汽车产品(如设备和模具等)的失效分析。

分析结果可被用来建议设计变更、额外的测试以及其他在生产设计交付前降低失效风险或提高测试检测能力的措施。

•DFMEA是先期质量策划中评价潜在失效模式及其起因的一种工具•依照其发生在失效的风险优先排列,并采取行动排除或降低其发生的方法•为未来使用和持续改进提供文件化的预防经验/方法•DFMEA自身并不是问题的解决者,它通常与其他问题解决工具联合使用。

“DFMEA提出问题解决的时机并不是解决问题”•将问题扼杀在摇篮之中墨菲定律:所有可能出错的地方都将会出错!2. FMEA发展史FMEA的发展历史可以追溯到60多年前,以下是该方法的重要里程碑:1949年:FMEA方法是由美国军方开发的军用标准MIL-P-1629它被用作可靠性评估技术,以描述系统和设备故障的影响。

失效根据成功、人员和设备安全来分类;1955年:广泛应用“潜在问题分析(APP)”KT法(由K印ner博士和Tregoe博士整理的合理想法/思考方法的模型);1963年:美国国家航空航天局(NASA)制定了“失败模式、影响和关鍵性分析“(FMECA)应用于阿波罗项目;1965年:广泛用于航空和航天应用,食品工业和核技术应用领域;1975年:这种方法被部署在核电工程以及其他领域;1977年:FMEA方法开始由福特汽车公司引入汽车行业使用;1980年:在德国失效模式和影响分析以“FMEA(DIN 25448)”为标题进行了标准化,在德国汽车工业协会中,该方法是专门应用于汽车领域。

线束检验标准

线束检验标准Newly compiled on November 23, 2020线束通用检验规范版本: A0编制/日期:审核/日期:批准/日期:使生产制作人员和检验人员有统一的标准可依。

2. 范围:本规范规定了冲制裸压端子压接作业方法、检验标准及判定标准。

3.规范性引用文件:IPC-A-620 线缆及线束组件的一般要求UL486A 电线与端子压接拉力测试标准4. 术语与定义:端子拉脱力:端子和导体压接后,将导体从端子中拉脱时的所需最小分离力。

压接高度:端子和导体压接后,在导体压接区所形成的闭合压接截面的最大高度。

5. 制作与检验要求端子各部分区域的示意图:裁线检验标准导体损伤:状态图示描述理想状态导体没有划伤,缺口,被切断或者其他损伤匀收状态导体划伤,缺口和被切断的程度不能超出表1范围2 喇叭口3 刷尾检查窗4 锁紧翼/锁紧舌/锁紧弹片5 绝缘皮压接区6 导体压接区7 端子结合区/装配功能区8 料带残耳/料带头9 接线柱挡耳/止位挡片拒收状态划伤,缺口或被切断的导体程度超出表1范围导体数量(根)对于导线有划伤,缺口和切断的最大范围对于铆压端子可以接受导线有划伤,缺口和切断的最大范围对于焊接端子可以接受导线有刻痕、切断的最大范围小于7 0 0 07-15 1 0 116-25 3 0 226-40 4 3 341-60 5 4 461-120 6 5 5 大于121 6% 5% 5% 绝缘损伤:状态图示描述理想状态绝缘层被切的整齐且没有被收缩,变长,碎屑,变色,腐蚀或烧伤。

匀收状态绝缘层经过剥皮后有轻微的均衡的印痕。

绝缘层的厚度减少不超过20%。

绝缘层的不平整度要小于绝缘层外径的50%或者小于1mm。

绝缘层在剥皮过程中产生变色。

拒收状态绝缘层被切开或损伤绝缘层的厚度减少超过20%绝缘层的不平整度大于绝缘层外径的50%或者或1mm绝缘层烧焦绝缘层熔到导体里线材处理—沾锡先沾锡以确保被锡焊的芯线形成一个统一的、可焊性的表面。

浅析线束设计与制作

浅析线束设计与制作韦双(洛阳电光设备研究所河南洛阳471000)[摘要]:线束是机载设备中经常使用到的一种特殊形式的部件,本文阐述了线束的定义及使用场合,简要介绍了线束的制作流程,着重阐述了优秀的线束设计应当注意那些问题,并对线束模板制作流程进行了介绍,最后对线束的捆扎和包缠材料进行了探讨。

[关键词]:线束设计模板制作包缠材料选择1 线束的定义及使用场合:线束是电路中连接各电器设备的接线部件,由绝缘护套、接线端子、导线及绝缘包扎材料等组成。

线束在机载设备领域主要应用于各型光电设备的壳体或者光机组件中,以完成复杂布线环境下的电气连接[1]。

在机载设备的各型光电雷达及瞄准吊舱等产品中均得到了广泛使用。

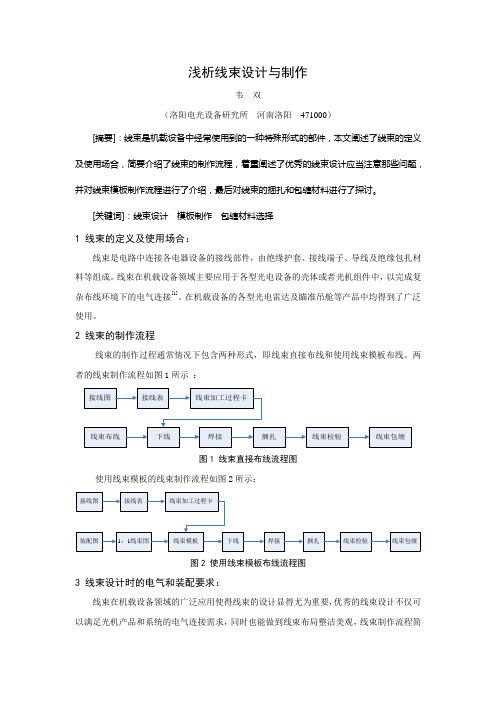

2 线束的制作流程线束的制作过程通常情况下包含两种形式,即线束直接布线和使用线束模板布线。

两者的线束制作流程如图1所示:图1 线束直接布线流程图使用线束模板的线束制作流程如图2所示:图2 使用线束模板布线流程图3 线束设计时的电气和装配要求:线束在机载设备领域的广泛应用使得线束的设计显得尤为重要,优秀的线束设计不仅可以满足光机产品和系统的电气连接需求,同时也能做到线束布局整洁美观,线束制作流程简洁,线束能够脱离光机组件或壳体进行焊装,并能够提高生产效率,避免资源的浪费。

3.1 线束设计时应注意的电气要求:1)大电流的电源线不能与低频率的信号线扎在统一线束内;2)没有屏蔽措施的高频信号线不能与其他导线扎在同一线束内;3)高电平信号线不能与低电平信号线或其他导线扎在一起;4)高频信号输入线与输出线不要扎在一起;5)根据线束内信号线的数量和去向,应合理地设置接地片数量及接地位置,以减少电磁干扰;6)在更换导线困难的线束中,根据需要可加入适量备份线[2]。

3.2 在线束的设计过程中应注意的装配要求:1)线束设计时,接线关系应简洁,最好是一一对应(如A对A',B对B',C对B')或一多对应(如A对应A'B'C')关系,避免出现相互交联的情况(如A对A' B',B对A' B');2)线束的连接器选择:尽量选择JY/JMS类航空插座或J30/J30J类等自带导线的矩形连接器,连接器尺寸应适当,不宜过小;应尽量避免择选J63A类管脚多、线径细、尺寸小的连接器;3)线束设计时,应层次清晰,分部件的线束挂在分部件下,整体组件的线束挂在整体组件下。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

伺服线束是伺服系统专用线束新型环保系列产品,具有高柔性、耐磨、耐折、耐油、耐弯曲和抗拉等一系列的特性,使其作为连接与控制伺服系统的伺服专用电缆与伺服电机的运用使用结合,大大提高了伺服电机的工作效率。

市场上那么多的伺服线束品牌,ABB伺服线束市场更是尔虞我诈,尤其是产品的性能——稳定性更是参差不齐,那么,我们到底怎么评判稳定性是否好呢?一起来看看分析情况:

一、从伺服线束的构成来分析:

1)结构:柔性拖链电缆+连接器

2)生产工艺:线材+端子

3)作用:主要连接伺服驱动、伺服电机、上位机等,使整个伺服系统能正常稳定的运作。

通过ABB伺服线束结构、生产工艺,以及伺服线束起到的作用,可以很直观的判断伺服线束稳定性,这个稳定性究竟是指什么呢?

1)动力线束从伺服驱动连接到伺服电机后,通电是否正常

2)编码器线束从伺服驱动连接到伺服电机后,信号是否正常

3)抱闸线束连接后在遇到情况时是否能断电

如果用电脑作比喻,说的通俗易懂一点,动力线束相当于电脑的电源线,给主机和显示屏通电。

编码器线束相当于数据传输线,把主机的信号传送到显示屏上显示。

抱闸线相当于一个开关线,在遇到紧急情况下断电。

这都是需要试用过ABB服线束测试之后才能得到的答案。

那没用之前要怎么判断呢?

1)了解伺服线束电缆的拖链次数

2)了解ABB伺服线束的连接头品质

为何要了解拖链次数呢,拖链次数直接影响伺服线束的寿命,拖链次数越多,相对而言,使用的时间越长,ABB原厂伺服线束100万次拖链。

如果有一家ABB伺服线束拖链次数是500万次,且一天交货。

那你愿意尝试吗?。