中国电解铜箔流程

电解电容的生产工艺流程

电解电容的生产工艺流程

电解电容的生产工艺流程一般包括以下几个步骤:

1. 材料准备:准备所需的材料,如铝箔、铜箔、电解质溶液、绝缘纸或塑料膜等。

2. 电极制备:将铝箔或铜箔卷成电极,并在电极表面涂上一层氧化剂,以便后续的电解液注入。

3. 电解液注入:将电解液注入到电极之间的空隙中,并使其充分浸润。

4. 封装:将电极和电解质浸泡在绝缘纸或塑料膜中,然后用铝或铜箔将其包裹,并在其表面涂上一层氧化剂,以便后续的焊接。

5. 焊接:将封装好的电解电容器的引脚焊接在铝箔上,以便与外部电路连接。

6. 老化:将焊接好的电解电容器进行老化处理,以确保其性能稳定。

7. 封口:将老化处理后的电解电容器进行封口,以保护其内部结构和电极。

8. 套管:对电解电容器进行套管处理,以提高其外观质量和可靠性。

9. 测量:对电解电容器进行测量和测试,以验证其性能是否符合要求。

10. 包装:对电解电容器进行包装,以便运输和销售。

以上是电解电容器的一般生产工艺流程,不同的生产厂家和产品型号可能有所不同。

电解铜箔技术

电解铜箔技术

电解铜箔技术是一种常用的制备铜箔的方法。

其制备过程一般包括以下几个步骤:

1. 选择适当的铜源:一般采用高纯度的电解铜作为原料。

2. 制备电解液:电解液通常采用硫酸铜溶液。

3. 准备电极:铜箔生长需要两个电极,即阴极和阳极。

其中阴极是由一块纯铜板构成,阳极则是一个铜板罩,阴极通过电解液向阳极生长。

4. 将阴极放入电解槽中,设定适当的电流密度和温度。

铜箔会随着电流向阳极生长,而且生长速度相当快。

5. 控制铜箔的生长速度。

具体地说,可以通过调整阴极和阳极之间的距离、电流密度和电解液温度等因素来控制生长速度。

6. 接下来就是铜箔的处理和加工,包括清洗、削薄、打孔、沟槽等步骤。

电解铜箔技术在电子、通信、计算机等领域得到了广泛应用,尤其是在制备PCB(Printed Circuit Board,印刷电路板)方面。

这种技术具有制备成本低、生产效率高的优点,可以满足不同厚度和面积的需求。

电解铜箔常见问题及解决对策分析

电解铜箔常见问题及解决对策分析摘要:新时期电子工业迅速发展,推动电解铜箔推广生产。

电解铜箔是电子工业基础性材料,不同厂家对电解铜箔生产工艺上具有相似性,但生产的电解铜箔质量存在较大差异。

我国电解铜箔生产技术和国外发达国家还存在一定差距,生产的产品往往存在多种问题,如放置后变色、成品合格率较低等,最终导致实际生产消耗大量电能,成本投入高。

电解铜箔对生产实践要求较高,文章对电解铜箔常见问题及解决对策分析,旨在为电解铜箔合理生产打下坚实基础。

关键词:电解铜箔;解决;生产;质量;毛刺电子信息产业蓬勃发展,对应电子产品向集成化发展,电解铜箔是电子产品的基础性材料,对产品自身抗拉强度、拉伸率等有较高要求,且要保障铜箔微观晶粒组织及表面微观形貌结构均匀且精细[1]。

电解铜箔生产工艺复杂,且涉及到多专业的知识聂荣,技术交叉性强,生产中常出现如毛刺、破洞、渗透、花斑等问题,以下就对常见问题分别叙述,提出对应解决对策。

1.电解铜箔及工艺流程印制电路板、覆铜板及锂离子电池等电子产品制作都需要电解铜箔给予支持。

电解铜箔是产品信号、电力传输并沟通的重要“神经”。

我国生产制造业不断发展,推动电解铜箔产业突飞猛进发展[2]。

电解铜箔实际生产工序有三道,分为溶液生箔,随后对表面处理,再之后对产品分切(生产工艺如图1所示)[3]。

生产过程涉及到电子、机械、电化学等,且对生产环境要求严格,生产工艺复杂。

因此,截至目前为止,电解铜箔行业并无标准生产设备及技术,不同生产商对应生产工艺可能存在些许差异,将影响电解铜箔产能及品质提升。

图1 电解铜箔生产工艺流程2.电解铜箔常见问题及解决措施铜箔主要在生箔机上产生电沉积,通过控制阴极辊转速,得到各个厚度的产品。

在生产过程中容易发生多种问题,以下进行详细介绍。

2.1毛刺毛刺主要产生在生箔机上,收集辊上可明显看到铜箔存在凸点,一些大的毛刺甚至会穿过铜箔,造成破洞[4]。

一些较小的毛刺,则可戴多层手套,感受设备收卷,发现存在多刺,有勾手感受。

电解铜箔制作工艺

电解铜箔制作工艺电解铜箔制作工艺是一种常见的金属加工工艺,用于制造电子元器件、半导体器件、印刷线路板等产品。

本文将介绍电解铜箔制作的工艺流程和关键技术。

一、电解铜箔制作工艺流程电解铜箔制作的基本工艺流程包括:基材准备、腐蚀清洗、电镀铜、镀锡、退火、切割、检验等环节。

1. 基材准备基材通常采用纯铜板或铜合金板,要求表面平整、无裂纹和氧化层。

在基材表面涂覆一层保护膜,以防止腐蚀。

2. 腐蚀清洗将基材放入腐蚀液中进行腐蚀清洗,去除基材表面的氧化层和杂质。

腐蚀液的成分和浓度需要根据不同的工艺要求进行调整,以保证清洗效果。

3. 电镀铜腐蚀清洗后的基材放入电解槽中,通过电解作用,将铜离子还原成铜金属,沉积在基材表面形成铜箔。

电解液通常由铜盐、酸、添加剂等组成,其中的添加剂可以调节电流密度、控制铜箔的颗粒度和光亮度等特性。

4. 镀锡电镀铜箔表面镀一层锡,提高铜箔的焊接性能和抗氧化性能。

镀锡工艺包括预处理、电解镀锡和后处理等步骤。

5. 退火为了消除电解铜箔中的应力和改善铜箔的机械性能,需要进行退火处理。

退火温度和时间要根据铜箔的厚度和要求进行合理选择,通常在氮气气氛中进行。

6. 切割将退火后的铜箔切割成所需尺寸的铜箔片。

切割方法有机械切割和激光切割两种,根据生产规模和要求选择合适的切割方式。

7. 检验对切割后的铜箔进行质量检验,包括外观检查、尺寸检测、化学成分分析、机械性能测试等。

只有合格的铜箔才能用于下一道工序或交付客户。

二、电解铜箔制作的关键技术1. 电解液的配方和调控技术:电解液的成分和浓度对铜箔的质量和性能有重要影响,需要根据要求进行合理配方和调控。

2. 电解工艺参数的控制:包括电流密度、电解时间、温度等参数的控制,对铜箔的厚度、颗粒度、光亮度等都有影响。

3. 腐蚀清洗技术:腐蚀清洗的时间和腐蚀液的选择都是影响清洗效果的关键因素,需要经验丰富的操作人员进行控制。

4. 镀锡工艺:镀锡层的厚度和均匀性对铜箔的性能有重要影响,需要控制电镀时间、镀锡液的成分和温度等参数。

电解铜箔制造工艺简介

5

Amperex Technology Limited

ATL Confidential Information

Surpassing customer’s expectation

铜箔型号

IPC—4562(2000)中所规定的各种铜箔的型号,表中 以该标准所命名的型号与其他标准所命名的型号对比。

6

Amperex Technology Limited

极薄铜箔 ultra thin copper foil 指厚度在9μm以下的印制电路板用铜箔。一般使用的铜箔,在多层板的外层为 12μm以上,多层板的内层为18μm以上。9μm以下的铜箔使用在制造微细线路的印 制电路板上。由于极薄铜箔在拿取上困难,因此一般有载体作为支撑。载体的种类 有铜箔、铝箔、有机薄膜等。

高温高延伸性铜箔 high temperature elongation electrodeposited copper foil (简称为HTE铜箔) 在高温(180℃)时保持有优异延伸率的铜箔,其中,35μm 和70μm厚度的铜箔 高温(180℃)下的延伸率应保持室温时的延伸率的30% 以上,又称为HD铜箔 (high ductility copper foil)。 低轮廓铜箔 low profile copper foil,(简称LP) 一般铜箔的原箔的微结晶非常粗糙,呈粗大的柱状结晶。其切片横断层的棱线, 起伏较大。而低轮廓铜箔的结晶很细腻(在2 μm以下),为等轴晶粒,不含柱状 的晶体,呈成片层状结晶,且棱线平坦。 涂树脂铜箔 resin coated copper foil(简称RCC) 国内又称为附树脂铜箔。台湾称为:背胶铜箔。国外还有的称为:载在铜箔上的 绝缘树脂片,带铜箔的粘结膜。

铜箔制造工艺培训

→

收卷

烘干

硅烷化

防氧化处理

镀锌

镀铜Ⅴ

铜 箔 制 造 工 艺 培 训

→

→

→

→

景旺电子科技(龙川)有限公司

2.表面处理基本原理

表面处理基本原理是采用化学或电化学方式对铜箔表面进行处理,改善铜 箔单面或双面特性,以适应层压板或印制电路板的要求,理后才获得的。 ⑴.预处理 预处理是指对生箔表面进行的清洗,去除氧化及对表面进行浸蚀的过 程,原箔在生箔机生产后有较短的存放过程,表面很容易产生氧化层 ,这是在粗化处理前必须去除的。另外某些处理(如对生箔光面进行 粗化处理)前,须对其表面进行必要的浸蚀处理,这些都需要对生箔 进行预处理,预处理一般采用硫酸、双氧水等水溶液或其混合水溶液

铜 箔 制 造 工 艺 培 训

景旺电子科技(龙川)有限公司

铜箔的耐热层处理一般采用电镀其它金属的办法,也就是在铜箔粗化层 面上再镀一层其它金属,使铜箔表面不与基材直接接触,避免问题出现 。 目前所镀金属一般有:镀一层锌,颜色为灰色,称为灰化处理,些种铜 箔叫镀锌铜箔;镀一层铜锌合金,即黄铜,颜色呈黄色,称为黄化处理 ,此种铜箔叫镀黄铜铜箔;镀一层镍,颜色为黑色,称为黑化处理,此 种铜箔叫做镀镍铜箔。 耐热层处理不但可以阻挡胺类物对铜箔表面的攻击,而且有助于增加铜 箔与基材的化学亲和力,进而提高抗剥强度。

5.分切包装

表面处理后的电解铜箔经分切机剪切出不同尺寸规格的铜箔,并经质量 检验后,合格铜箔按要求进行包装,并同时发放检测报告,办理成品入 库。

铜 箔 制 造 工 艺 培 训

景旺电子科技(龙川)有限公司

三.生箔制造原理

1.工作原理

生箔制造采用硫酸铜水溶液作为电解液,其主要成分有Cu2+、H+及少量 的其它金属阳离子和OH-、SO42-等阴离子。在直流电的作用下,阳离子移 向阴极、阴离子移向阳极。由于各种离子析出的电位不同,其成份含量 差别较大。在阴极上,Cu2+得到2个电子还原成Cu,在阴极辊表面上电位 结晶 。 Cu2++2e=Cu 在阴极上OH-放电后生成氧气和H+,即: 2 OH-—2e=2H++O2↑ 所以整个过程是一个造酸过程,因为氧气跑掉,H+、SO42结合成硫酸。即: 2H++SO42-=H2SO4 总的反应为: CuSO4+H2O = Cu ↓ +H2SO4+1/2O2 ↑

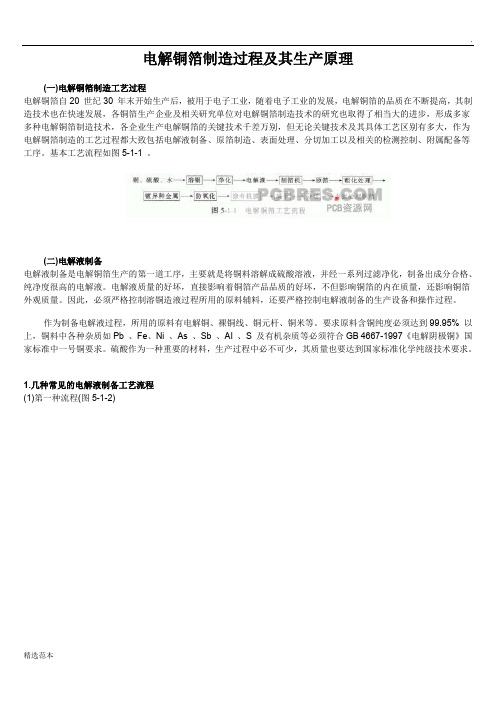

电解铜箔制造过程及其生产原理

电解铜箔制造过程及其生产原理(一)电解铜箔制造工艺过程电解铜箔自20 世纪30 年末开始生产后,被用于电子工业,随着电子工业的发展,电解铜箔的品质在不断提高,其制造技术也在快速发展,各铜箔生产企业及相关研究单位对电解铜箔制造技术的研究也取得了相当大的进步,形成多家多种电解铜箔制造技术,各企业生产电解铜箔的关键技术千差万别,但无论关键技术及其具体工艺区别有多大,作为电解铜箔制造的工艺过程都大致包括电解液制备、原箔制造、表面处理、分切加工以及相关的检测控制、附属配备等工序。

基本工艺流程如图5-1-1 。

(二)电解液制备电解液制备是电解铜箔生产的第一道工序,主要就是将铜料溶解成硫酸溶液,并经一系列过滤净化,制备出成分合格、纯净度很高的电解液。

电解液质量的好坏,直接影响着铜箔产品品质的好坏,不但影响铜箔的内在质量,还影响铜箔外观质量。

因此,必须严格控制溶铜造液过程所用的原料辅料,还要严格控制电解液制备的生产设备和操作过程。

作为制备电解液过程,所用的原料有电解铜、裸铜线、铜元杆、铜米等。

要求原料含铜纯度必须达到99.95% 以上,铜料中各种杂质如Pb 、Fe、Ni 、As 、Sb 、AI 、S 及有机杂质等必须符合GB 4667-1997《电解阴极铜》国家标准中一号铜要求。

硫酸作为一种重要的材料,生产过程中必不可少,其质量也要达到国家标准化学纯级技术要求。

1.几种常见的电解液制备工艺流程(1)第一种流程(图5-1-2)(4) 第四种流程(图5-1-5 )2. 电解液制备过程上面仅列举了4 种有代表性的电解液制备工艺流程,除此之外,由于各铜箔生产企业技术水平、设备条件、配套能力等区别,以及生产铜箔档次要求的不同,在电解液制备循环方式上都有一定的区别。

虽然电解液循环方式不同,但其机理都是一样的,都包含有铜料溶解、有机物去除、固体颗粒过滤、温度调整、电解液成分调整等作用和目的。

首先将经过清洗的铜料及硫酸、去离子水加入到具有溶解能力的溶铜罐中,向罐内鼓人压缩空气,在加热(一般为50-90 t) 条件下,使铜发生氧化,生成的氧化铜与硫酸发生反应,生成硫酸铜水溶液,当溶解到一定cu2 + 浓度(一般为120 -150 gIL) 时,进入原液罐(或经过滤后再到原液罐),与制筒机回流的贫铜电解液(一般为70 -100 gIL) 混合,以使电解液成分符合工艺要求,然后再经过一系列活性炭过滤、机械过滤、温度调整等设备及过程后,把符合工艺要求的电解液送人制筒机(或称电解机组)进行原箱生产制造。

铜箔生产工艺流程

铜箔是一种非常薄的铜片,通常用于电子产品、半导体器件和太阳能电池等领域。

铜箔的生产工艺流程主要包括原料准备、冶炼精炼、轧制加工和检验包装等步骤。

下面将详细描述铜箔生产工艺流程的每个步骤。

1. 原料准备铜箔的主要原材料是高纯度的电解铜,通常采用电解精炼工艺从天然铜矿或废旧电器中提取。

首先需要将原材料进行破碎、筛分和洗涤等处理,以去除杂质和控制成分含量。

然后将清洗后的铜粉与一定比例的添加剂混合,形成均匀的混合物。

2. 冶炼精炼将混合物送入电解槽中进行电解冶炼,通过直流电流使铜离子在阳极上氧化成离子,并在阴极上还原成纯铜。

这个过程中,还会产生一些有害杂质,如铅、锑、镍等,需要通过控制工艺参数和添加适量的草酸铵等化学品来去除。

经过多次冶炼和精炼,得到高纯度的电解铜。

3. 轧制加工将电解铜坯料加热至适当温度,然后通过连铸或浇铸方式将其浇铸成连续的铜板。

接下来,将连续铜板经过多次轧制和退火处理,逐渐减小厚度,形成所需厚度的铜箔。

轧制过程中,要控制好轧制速度、温度和轧辊压力等参数,以保证产品质量。

4. 检验包装对生产出的铜箔进行质量检验,包括外观检查、尺寸测量、化学成分分析、机械性能测试等。

通过这些检验,可以确保产品符合相关标准和要求。

合格的铜箔经过切割、清洗和包装等处理后,可以进行出厂销售。

以上就是铜箔生产工艺流程的主要步骤。

在实际生产中,还需要注意以下几点:•工艺参数控制:不同工艺参数对产品质量有重要影响,需要根据实际情况进行调整和控制,以保证产品的性能和外观质量。

•能源消耗控制:铜箔生产过程中会消耗大量的电能和燃气等能源,需要采取节能措施,提高能源利用效率。

•环境保护:铜箔生产会产生一定的废水、废气和固体废弃物,需要采取相应的处理措施,减少对环境的影响。

铜箔作为一种重要的电子材料,在现代工业中具有广泛的应用前景。

通过优化生产工艺流程和提高产品质量,可以满足不同行业对铜箔的需求,并推动相关产业的发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

性能检查

巻出 巻取

・指定产品宽度的切割及切粉检查 (最终检查) ・外观检查(押伤・皱纹・变色) ・性能检查

溶解工程概要

9

浓度控制 空气

・铜浓度测定基准 ・分析计的保养基准 ・液量管理基准

精密过滤器

・过滤器交換基准 ・圧力检查基准

溶解Tank

制箔机 分析計

Head Tank

铜材料

・材料投入作业 ・油分测定

H 箔

(5)后处理工序

粗化面形状

7

標準箔 巻出 粗化・防锈处理 巻取

根据客户所需的物理、化学性能 进行连续的粗化・防锈处理

SL箔

化学处理层 粗化粒子 防锈处理层 Cu base箔

粗化・防锈

H 箔

Base 箔 制箔后

Base 箔 后处理后

8

(6)Slit 及卷回检查工序

Slitter(指定幅) 外观检查 (目视) 切粉检查

阳极板

・DSE极板厚度调整

电解槽

・铜箔重量管理基准 ・电镀Drum 粗/精研磨 ・制箔检查作业

电解液供給

11 后处理工序概要

干燥 产品巻出

・继续作业基准

水切

Slit

・刀具交换作业基准 ・切粉吸引装置的管理

-

-

④

+

粗化槽

极板

粗化:2極 被せ:10極

水洗槽 防锈槽

①S面:In/Zn

水洗槽

制品巻取

・后处理检查作业标准

・铜材料管理 :

高纯度铜线⇒精制过程⇒投入

・溶解工序:铜材料在硫酸中溶解⇒过滤、浓度・温度管理

日本电解株式会社

6

(4)制箔工序

CuSO4+2e-+H2O→Cu+H2SO4+1/2O2↑

M面未处理形状

电镀辊 阴极

标准箔

阳极

制箔电解槽

巻取

厚度 1%以下

(电池・HL箔)

电着面(S面)

SL箔

制箔电解液:品种类别管理

油分:数10ppm → 2.5ppm

・铜材料管理 :热处理 ⇒ 投入 溶解tank ・烧成工序:烧除附着在铜线上的有害有机物(油分)

5

(3)溶解工序(电解液的铜浓度调整)

电解液 空气 铜材料

(CuSO4+H2SO4+α) 制 箔 电解槽

铜的溶解

Cu+1/2O2 → CuO CuO+H2SO4 → CuSO4+H2O

P

CF 后处理机

热交

PF

液温控制

添加剂

・添加剂作成

过滤机

・逆洗净 / pre coat 作业 ・圧力检查基准

P

储液Tank

液浄化

制箔工序概要

Slit

铜箔水洗

・rubber roll交換作业 ・切刀交換作业

10

阴极Drum

-

产品巻取

+

・bobbin更换作业 ・检查作业 ・弗素树脂tape修正作业

・制箔安装作业基准

②M面:Co/Ni/Mo ③M面:Cr

・切割作业时的检查基准 ・粗化箔的颜色调整基准 ・切粉判定基准

④M面:C剂

12 排水block sheet

Chrome Chrome 原 水 槽 还 原 槽

Cr系排水

系

系

铜系排水

最 終

原 水 槽

反 应 槽

凝 集 槽

沉 淀 槽

浓 污 缩 泥 槽

中 过 和 滤 槽 器

・改良 ・开发

成品化 切割・裁断 包 装・出 货

最终检查

外观目视检查

(1)铜材料

铜材料的规格

项 目 品 质 规 格 JIS H 2109付表3中规定的『1号铜线』 内 容

3

铜线加工业者

代表性 的形状

φ3mm

50mm以上

φ3mm

线圈状1号铜线屑

5mm

切断铜线

Nugget铜

附着有机物 异 物 异类金属

电解铜箔的制造工序

溶解工序 制箔工序 后处理工序

1

溶解原料:铜线

巻出

巻取

出 货

裁断工序

检查工序

卷辊状

条片状

铜箔巻出

装载巻出Slຫໍສະໝຸດ t/巻取电解铜箔的制造工艺

原料接受

接受检查

2

原料购买

制造规格

液体调配

液体分析 分析仪器的保养管理 自动控制仪器的保养管理

制 箔 表面处理

电解条件

生箔的物性检查

中间检查 表面处理检查(耐热・耐药品) 积层板特性检查

脱 水 机

中 和 槽

放 流 槽

放流

柠檬酸系排水

※到沉淀槽为止单独处 理

Hopper

通过目视和手摸确认是否附着油等有机物。 不得附着、混入Vinyl等的非铁金属。

不能含有Cd・As、Ag在0.005%以下。其他的金属合计在1000ppm以下。

(2)烧成工序(铜材料的热处理)

4

铜材料

铜材料

燃料LNG Batch炉 自然冷却 / 水洗

热处理试验结果

Batch式:400℃×12hr (连续式:730℃×30min)