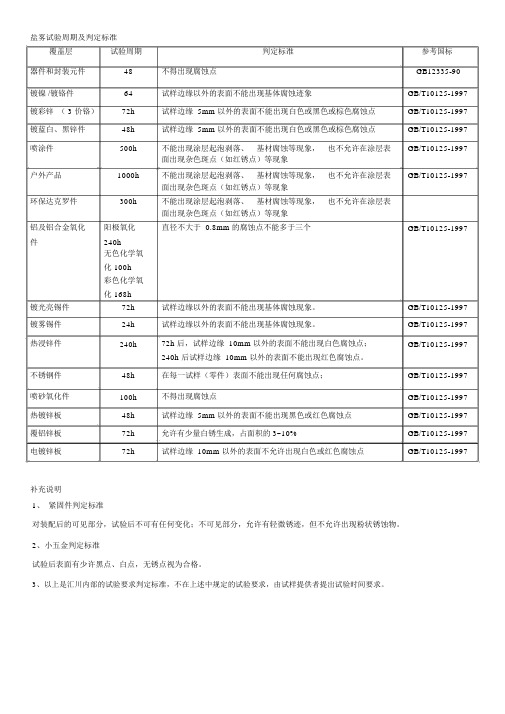

盐雾试验周期及判定标准

盐雾试验判定标准及参数表

盐雾试验判定标准及参数表

盐雾试验的判定标准及参数表通常包括以下内容:

1.试验温度:盐雾试验的试验温度通常为35℃左右,但也可以根据产品特

性和试验要求进行调整。

2.盐溶液浓度:盐雾试验所使用的盐溶液浓度通常为5%的氯化钠盐水溶

液,也可以根据产品特性和试验要求进行调整。

3.盐雾沉降率:盐雾沉降率是盐雾颗粒在单位时间内沉降到被测表面的沉

积量,通常以毫升/小时为单位。

根据产品特性和试验要求,盐雾沉降率可以在1~2ml/80cm2·h之间进行调整。

4.试验时间:盐雾试验的试验时间可以根据产品特性和试验要求进行调

整,但通常以24小时为一个周期,每个周期内至少进行48小时的喷雾

试验。

5.判定标准:盐雾试验的判定标准通常包括以下内容:

a. 外观评级:对被测表面的外观进行评估,包括颜色变化、腐蚀程度、产物沉积等。

评级方法包括目视法和测量法,如ISO 10289-1999标准中规定了金属基体上金属和其他无机覆盖层的经腐蚀试验后的试样和试件的评级方法。

b. 腐蚀面积占比:通过对被测表面进行拍照、测量等手段,计算出腐蚀面积所占的比例。

根据腐蚀面积占比的大小,可以将腐蚀程度分为不同的等级,如1级、2级、3级等。

c. 失光程度:通过测量被测表面的光泽度,评估失光程度。

失光程度可以反映产品在使用过程中的耐候性和美观程度。

d. 其他性能指标:如涂层附着力、硬度等其他性能指标也可以作为盐雾试验的判定标准。

总之,盐雾试验的判定标准及参数表是根据产品特性和试验要求而定的,需要结合具体情况进行制定。

盐雾试验判定标准GJB

盐雾试验判定标准GJB

盐雾试验是一种常用的环境试验方法,用于评估材料和涂层在盐雾腐蚀环境下的耐蚀性能。

本文将介绍盐雾试验判定标准GJB的相关内容。

一、试验目的

盐雾试验判定标准GJB的目的是通过模拟盐雾环境,评估材料和涂层的抗腐蚀性能,判断其是否符合相关标准和要求。

二、试验方法

2.1 试验设备

盐雾试验通常使用盐雾试验箱进行,试验箱内部的温度、湿度和盐雾浓度可以根据需要进行调节。

2.2 试验过程

1.将待测试的样品放入盐雾试验箱中。

2.调节试验箱的温度、湿度和盐雾浓度,进行设定的盐雾喷淋试验。

3.持续一定的时间后,取出样品进行检查。

2.3 试验评定

根据盐雾试验的结果,可以评定样品的腐蚀情况,判断其耐蚀性能好坏。

三、试验标准

盐雾试验判定标准GJB中通常包括了以下内容:

1.试验的时间和条件设定。

2.对样品腐蚀程度的判定方法。

3.盐雾试验结果的记录和报告要求。

四、试验结果分析

根据盐雾试验的结果,可以对材料和涂层的抗腐蚀性能进行评估,为产品的改进提供参考依据。

五、结论

盐雾试验判定标准GJB是评估材料和涂层抗腐蚀性能的重要依据,它能够帮助企业提升产品质量,确保产品在恶劣环境下的可靠性和稳定性。

以上就是关于盐雾试验判定标准GJB的介绍,希望对读者有所帮助。

盐雾试验周期及判定标准

环保达克罗件

300h

不能出现涂层起泡剥落、基材腐蚀等现象,也不允许在涂层表面出现杂色斑点(如红锈点)等现象

铝及铝合金氧化件

阳极氧化240h

无色化学氧化100h

彩色化学氧化168h

直径不大于0.8mm的腐蚀点不能多于三个

GB/T10125-1997

镀光亮锡件

72h

试样边缘以外的表面不能出现基体腐蚀现象。

盐雾试验周期及判定标准

盐雾试验周期及判定标准

覆盖层

试验周期

判定标准

参考国标

器件和封装元件

48

不得出现腐蚀点

GB12335-90

镀镍/镀铬件

64

试样边缘以外的表面不能出现基体腐蚀迹象

GB/T10125-1997

镀彩锌(3价铬)

72h

试样边缘5mm以外的表面不能出现白色或黑色或棕色腐蚀点

GB/T10125-1997

GB00h

不得出现腐蚀点

GB/T10125-1997

热镀锌板

48h

试样边缘5mm以外的表面不能出现黑色或红色腐蚀点

GB/T10125-1997

覆铝锌板

72h

允许有少量白锈生成,占面积的3~10%

GB/T10125-1997

电镀锌板

72h

试样边缘10mm以外的表面不允许出现白色或红色腐蚀点

镀蓝白、黑锌件

48h

试样边缘5mm以外的表面不能出现白色或黑色或棕色腐蚀点

GB/T10125-1997

喷涂件

500h

不能出现涂层起泡剥落、基材腐蚀等现象,也不允许在涂层表面出现杂色斑点(如红锈点)等现象

GB/T10125-1997

盐雾试验 标准

盐雾试验标准一、盐雾试验条件1. 温度:试验箱内温度应保持在35℃±2℃。

2. 盐雾沉降量:盐雾沉降量应控制在1-2ml/80cm2·h之间。

3. 盐雾pH值:盐雾pH值应控制在6.5-7.2之间。

4. 试验时间:根据产品特点及实际需要,试验时间一般设定为24小时、48小时、72小时、96小时等。

二、盐雾试验设备1. 盐雾试验箱:应符合试验条件要求,并具有温度、湿度、压力等控制功能。

2. 样品架:用于放置试验样品的架子,应保证样品表面不积水,且易于观察。

3. 盐水喷雾器:应能控制盐雾的生成和喷射,保证盐雾沉降量稳定。

4. pH计:用于监测盐雾pH值,保证试验条件的准确性。

5. 计时器:用于记录试验时间。

三、盐雾试验操作步骤1. 将试验样品放置在样品架上,并记录样品名称、编号等信息。

2. 将盐雾试验箱温度调整到规定值,并保持稳定。

3. 将盐水喷雾器调整到规定压力,保证盐雾沉降量稳定。

4. 开启计时器,开始记录试验时间。

5. 在试验期间,应定期检查盐雾pH值是否在规定范围内,并做好记录。

6. 试验结束后,关闭计时器,取出试验样品。

7. 对试验样品进行清洗、干燥等处理,并观察其表面变化情况。

四、盐雾试验结果判定1. 根据试验样品的表面变化情况,对盐雾腐蚀程度进行评估。

2. 对于不同产品及不同盐雾试验条件,应制定相应的判定标准。

3. 一般而言,盐雾腐蚀程度分为五个等级:0级、1级、2级、3级、4级。

0级表示无腐蚀现象;1级表示轻微腐蚀;2级表示中度腐蚀;3级表示严重腐蚀;4级表示非常严重腐蚀。

4. 根据判定结果,对试验样品进行分类处理。

五、盐雾试验报告要求1. 报告中应包含试验样品的基本信息,如名称、型号、规格等。

2. 报告中应详细记录试验条件,包括温度、湿度、盐雾沉降量、pH 值等。

3. 报告中应对试验结果进行详细描述,并附上相应的图片或数据表格。

4. 根据判定结果,对试验样品提出相应的建议或处理意见。

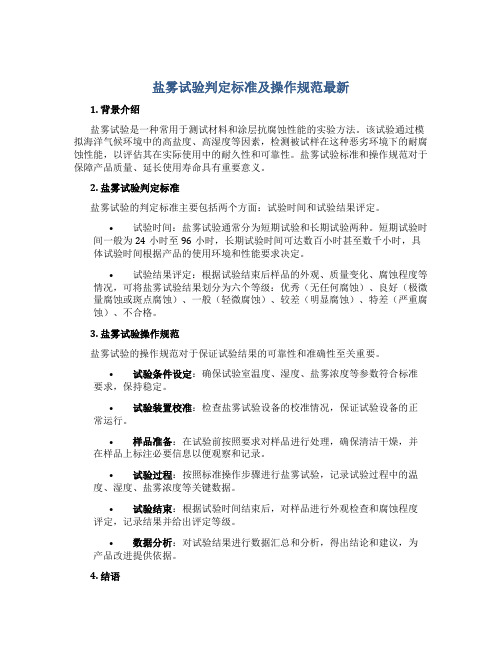

盐雾试验判定标准及操作规范最新

盐雾试验判定标准及操作规范最新1. 背景介绍盐雾试验是一种常用于测试材料和涂层抗腐蚀性能的实验方法。

该试验通过模拟海洋气候环境中的高盐度、高湿度等因素,检测被试样在这种恶劣环境下的耐腐蚀性能,以评估其在实际使用中的耐久性和可靠性。

盐雾试验标准和操作规范对于保障产品质量、延长使用寿命具有重要意义。

2. 盐雾试验判定标准盐雾试验的判定标准主要包括两个方面:试验时间和试验结果评定。

•试验时间:盐雾试验通常分为短期试验和长期试验两种。

短期试验时间一般为24小时至96小时,长期试验时间可达数百小时甚至数千小时,具体试验时间根据产品的使用环境和性能要求决定。

•试验结果评定:根据试验结束后样品的外观、质量变化、腐蚀程度等情况,可将盐雾试验结果划分为六个等级:优秀(无任何腐蚀)、良好(极微量腐蚀或斑点腐蚀)、一般(轻微腐蚀)、较差(明显腐蚀)、特差(严重腐蚀)、不合格。

3. 盐雾试验操作规范盐雾试验的操作规范对于保证试验结果的可靠性和准确性至关重要。

•试验条件设定:确保试验室温度、湿度、盐雾浓度等参数符合标准要求,保持稳定。

•试验装置校准:检查盐雾试验设备的校准情况,保证试验设备的正常运行。

•样品准备:在试验前按照要求对样品进行处理,确保清洁干燥,并在样品上标注必要信息以便观察和记录。

•试验过程:按照标准操作步骤进行盐雾试验,记录试验过程中的温度、湿度、盐雾浓度等关键数据。

•试验结束:根据试验时间结束后,对样品进行外观检查和腐蚀程度评定,记录结果并给出评定等级。

•数据分析:对试验结果进行数据汇总和分析,得出结论和建议,为产品改进提供依据。

4. 结语盐雾试验判定标准及操作规范的严格执行对于确保产品质量和性能具有重要意义。

只有在符合标准和规范的条件下进行盐雾试验,才能有效评估产品的耐腐蚀性能,为产品的研发和生产提供可靠的支持。

希望本文介绍的盐雾试验判定标准和操作规范能够对相关领域的从业人员有所帮助。

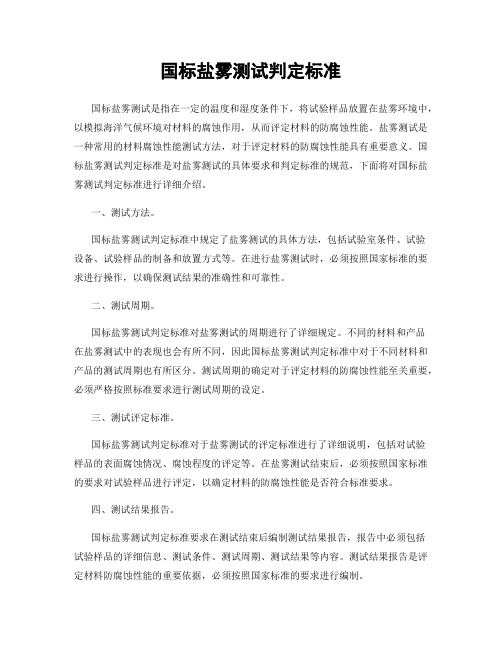

国标盐雾测试判定标准

国标盐雾测试判定标准国标盐雾测试是指在一定的温度和湿度条件下,将试验样品放置在盐雾环境中,以模拟海洋气候环境对材料的腐蚀作用,从而评定材料的防腐蚀性能。

盐雾测试是一种常用的材料腐蚀性能测试方法,对于评定材料的防腐蚀性能具有重要意义。

国标盐雾测试判定标准是对盐雾测试的具体要求和判定标准的规范,下面将对国标盐雾测试判定标准进行详细介绍。

一、测试方法。

国标盐雾测试判定标准中规定了盐雾测试的具体方法,包括试验室条件、试验设备、试验样品的制备和放置方式等。

在进行盐雾测试时,必须按照国家标准的要求进行操作,以确保测试结果的准确性和可靠性。

二、测试周期。

国标盐雾测试判定标准对盐雾测试的周期进行了详细规定。

不同的材料和产品在盐雾测试中的表现也会有所不同,因此国标盐雾测试判定标准中对于不同材料和产品的测试周期也有所区分。

测试周期的确定对于评定材料的防腐蚀性能至关重要,必须严格按照标准要求进行测试周期的设定。

三、测试评定标准。

国标盐雾测试判定标准对于盐雾测试的评定标准进行了详细说明,包括对试验样品的表面腐蚀情况、腐蚀程度的评定等。

在盐雾测试结束后,必须按照国家标准的要求对试验样品进行评定,以确定材料的防腐蚀性能是否符合标准要求。

四、测试结果报告。

国标盐雾测试判定标准要求在测试结束后编制测试结果报告,报告中必须包括试验样品的详细信息、测试条件、测试周期、测试结果等内容。

测试结果报告是评定材料防腐蚀性能的重要依据,必须按照国家标准的要求进行编制。

五、注意事项。

在进行盐雾测试时,必须严格按照国家标准的要求进行操作,确保测试结果的准确性和可靠性。

同时,还需要注意测试设备的维护和校准,以确保测试设备的正常运行。

综上所述,国标盐雾测试判定标准对盐雾测试的方法、周期、评定标准等方面进行了详细规定,对于评定材料的防腐蚀性能具有重要意义。

在进行盐雾测试时,必须严格按照国家标准的要求进行操作,以确保测试结果的准确性和可靠性。

同时,还需要注意测试设备的维护和校准,以确保测试设备的正常运行。

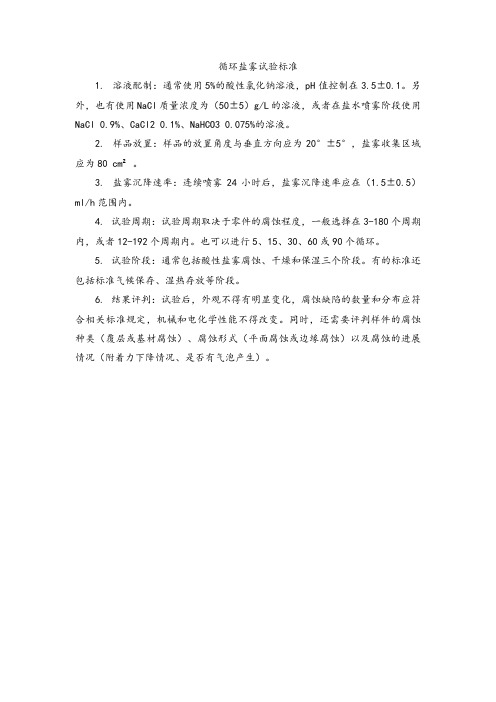

循环盐雾试验标准

循环盐雾试验标准

1. 溶液配制:通常使用5%的酸性氯化钠溶液,pH值控制在3.5±0.1。

另外,也有使用NaCl质量浓度为(50±5)g/L的溶液,或者在盐水喷雾阶段使用NaCl 0.9%、CaCl2 0.1%、NaHCO3 0.075%的溶液。

2. 样品放置:样品的放置角度与垂直方向应为20°±5°,盐雾收集区域应为80 cm²。

3. 盐雾沉降速率:连续喷雾24小时后,盐雾沉降速率应在(1.5±0.5)ml/h范围内。

4. 试验周期:试验周期取决于零件的腐蚀程度,一般选择在3-180个周期内,或者12-192个周期内。

也可以进行5、15、30、60或90个循环。

5. 试验阶段:通常包括酸性盐雾腐蚀、干燥和保湿三个阶段。

有的标准还包括标准气候保存、湿热存放等阶段。

6. 结果评判:试验后,外观不得有明显变化,腐蚀缺陷的数量和分布应符合相关标准规定,机械和电化学性能不得改变。

同时,还需要评判样件的腐蚀种类(覆层或基材腐蚀)、腐蚀形式(平面腐蚀或边缘腐蚀)以及腐蚀的进展情况(附着力下降情况、是否有气泡产生)。

盐雾试验周期及判定标准

盐雾试验周期及判定标准覆盖层试验周期判定标准参考国标器件和封装元件48不得出现腐蚀点GB12335-90镀镍 /镀铬件64试样边缘以外的表面不能出现基体腐蚀迹象GB/T10125-1997镀彩锌( 3 价铬)72h试样边缘 5mm 以外的表面不能出现白色或黑色或棕色腐蚀点GB/T10125-1997镀蓝白、黑锌件48h试样边缘 5mm 以外的表面不能出现白色或黑色或棕色腐蚀点GB/T10125-1997喷涂件500h不能出现涂层起泡剥落、基材腐蚀等现象,也不允许在涂层表GB/T10125-1997面出现杂色斑点(如红锈点)等现象户外产品1000h不能出现涂层起泡剥落、基材腐蚀等现象,也不允许在涂层表GB/T10125-1997面出现杂色斑点(如红锈点)等现象环保达克罗件300h不能出现涂层起泡剥落、基材腐蚀等现象,也不允许在涂层表面出现杂色斑点(如红锈点)等现象铝及铝合金氧化阳极氧化直径不大于 0.8mm 的腐蚀点不能多于三个GB/T10125-1997件240h无色化学氧化 100h彩色化学氧化 168h镀光亮锡件72h试样边缘以外的表面不能出现基体腐蚀现象。

GB/T10125-1997镀雾锡件24h试样边缘以外的表面不能出现基体腐蚀现象。

GB/T10125-1997热浸锌件240h72h 后,试样边缘 10mm 以外的表面不能出现白色腐蚀点;GB/T10125-1997240h 后试样边缘 10mm 以外的表面不能出现红色腐蚀点。

不锈钢件48h在每一试样(零件)表面不能出现任何腐蚀点;GB/T10125-1997喷砂氧化件100h不得出现腐蚀点GB/T10125-1997热镀锌板48h试样边缘 5mm 以外的表面不能出现黑色或红色腐蚀点GB/T10125-1997覆铝锌板72h允许有少量白锈生成,占面积的3~10%GB/T10125-1997电镀锌板72h试样边缘 10mm 以外的表面不允许出现白色或红色腐蚀点GB/T10125-1997补充说明1、紧固件判定标准对装配后的可见部分,试验后不可有任何变化;不可见部分,允许有轻微锈迹,但不允许出现粉状锈蚀物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镀雾锡件

24h

试样边缘以外的表面不能出现基体腐蚀现象。

GB/T10125-1997

热浸锌件

240h

72h后,试样边缘10mm以外的表面不能出现白色腐蚀点;240h后试样边缘10mm以外的表面不能出现红色腐蚀点。

GB/T10125-1997

不锈钢件

48h

在每一试样(零件)表面不能出现任何腐蚀点;

GB/T10125-1997

补充说明

1、紧固件判定标准

对装配后的可见部分,试验后不可有任何变化;不可见部分,允许有轻微锈迹,但不允许出现粉状锈蚀物。

2、小五金判定标准

试验后表面有少许黑点、白点,无锈点视为合格。

3、以上是汇川内部的试验要求判定标准,不在上述中规定的试验要求,由试样提供者提出试验时间要求。

48h

试样边缘5mm以外的表面不能出现白色或黑色或棕色腐蚀点

GB/T10125-1997

喷涂件

500h

不能出现涂层起泡剥落、基材腐蚀等现象,也不允许在涂层表面出现杂色斑点(如红锈点)等现象

GB/T10125-1997

户外产品

1000h

不能出现涂层起泡剥落、基材腐蚀等现象,也不允许在涂层表面出现杂色斑点(如红锈点)等现象

GB/T10125-1997

环保达克罗件

300h

不能出现涂层起泡剥落、基材腐蚀等现象,也不允许在涂层表面出现杂色斑点(如红锈点)等现象

铝及铝合金氧化件

阳极氧化240h

无色化学氧化100h

彩色化学氧化168h

直径不大于0.8mm的腐蚀点不能多于三个

GB/T10125-1997

镀光亮锡件

72h

试样边缘以外的表面不能出现基体腐蚀现象。

GB/T10125-1997

喷砂氧化件

100h

不得出现腐蚀点

GB/T10125-1997

热镀锌板

48h

试样边缘5mm以外的表面不能出现黑色或红色腐蚀点

GB/T10125-1997

覆铝锌板

72h

允许有少量白锈生成,占面积的3~10%

GB/T10125-1997

电镀锌板

72h

试样边缘10mm以外的表面不允许出现白色或红色腐蚀点

盐雾试验周期及判定标准

覆盖层

试验周期

判定标准

参考国标

器件和封装元件

48

不得出现腐蚀点

GB12335-90

镀镍/镀铬件

64

试样边缘以外的表面不能出现基体腐蚀迹象

GB/T10125-1997

镀彩锌 (现白色或黑色或棕色腐蚀点

GB/T10125-1997

镀蓝白、黑锌件