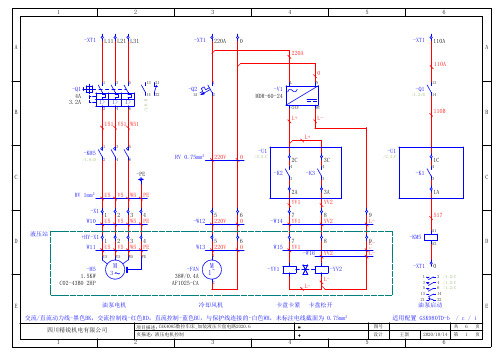

CAK16数控车床液压卡盘、尾座控制原理图

CAK4085数控车床_加装液压卡盘电路GSK980TDi 2020.10

去液压站脚踏开关X1 接线端子适用配置 GSK980TD-b / c / iP E U 5V 5W 5220V 0Y V 1Y V 2L -C H K +24VU 5/V 5/W 5/P E /220V /0/Y V 1/Y V 2/L -/C H K /+24V/A B C D EABCDE功能文本线号线号目标代号目标代号短连接短连接内部目标外部目标放置=+-X1+HY-X1:1U51油泵电机U5-KM5:2/1.2:C+HY-X1:2V52=V5-KM5:4/1.2:C+HY-X1:3W53=W5-KM5:6/1.2:C+HY-X1:4PE4=PE-PE/1.2:C+HY-X1:5220V5冷却风机220V-Q2:2/1.3:B+HY-X1:606=0-XT1:0/1.6:D0-V1:N/1.4:B+HY-X1:7YV17卡盘卡紧+HY-X1:8YV28卡盘松开+HY-X1:9L-9=L--V1:0V/1.4:B-S1:NO CHK10脚踏开关-S1:COM+24V11=+24V-FX-G(980TDb36)-XT4:+24V/2.1:B+24V-U1:COM/2.5:C适用配置 GSK980TD-b / c / iA B C D EABCDE功能文本线号线号目标代号目标代号短连接短连接内部目标外部目标放置=+HY-X1-M5:U5U51油泵电机U5-X1:1+/1.2:D-M5:V5V52=V5-X1:2+/1.2:D-M5:W5W53=W5-X1:3+/1.2:D-M5:PE PE4=PE-X1:4+/1.2:D-FAN:1220V5冷却风机220V-X1:5+/1.3:D-FAN:206=0-X1:6+/1.3:D-YV1YV17卡盘卡紧YV1-X1:7+/1.4:D-YV2YV28卡盘松开YV2-X1:8+/1.4:D-YV2L-9=L--X1:9+/1.5:D适用配置 GSK980TD-b / c / iA B C D EABCDE 元件汇总表元件代号型号描述制造商数量1交流接触器,9A/4KW/3P+1NO+1NC,线圈110VAC;CJX2s-0911F德力西-KM51电动机保护器,3P+1NO+1NC,2.5~4ADZ108-20/4-11德力西-Q11小型断路器,1P,1A;DZ47sN1D1德力西-Q2ENCHI1加厚铝合金防护,式脚踏开关,NO+NC,15A/250V。

车床工作原理尾座

车床工作原理尾座

车床工作原理尾座是车床机床的一个重要部件,它主要用于支撑工件的尾部,并固定工件,使其能够在车削过程中保持稳定的位置。

尾座通常由底座、支撑轴、滑动座、手动或自动调整机构等部分组成。

底座是尾座的固定部分,通常与车床床身连接在一起。

支撑轴是尾座上的一个旋转轴,用于支撑工件,让工件能够在车削过程中旋转。

滑动座是相对于支撑轴可以在尾座上沿水平方向滑动的座,它的滑动能够便于调整尾座位置以适应不同大小的工件。

手动或自动调整机构是用于调整滑动座位置的装置,手动调整机构通常由螺杆和手柄组成,自动调整机构则由液压或气压装置控制。

在车床工作中,当工件的尾部需要支撑时,尾座会被调整到合适的位置,使得支撑轴与工件的中心线对齐。

当车削刀具对工件进行加工时,工件会旋转,并通过尾座的支撑轴得到稳定支撑,在车削过程中保持工件的位置稳定。

通过手动或自动调整机构的调整,可以根据工件的尺寸和形状来适应不同的加工需求。

总之,尾座在车床加工中起到了稳定工件的作用,它可以支撑工件的尾部,使得工件能够在车削过程中保持稳定的位置,从而保证加工的准确性和质量。

液压尾座的连接与调节 文本

液压尾座的连接与调节普通车床上使用的尾座都是人工操作的,在大量生产中效率低、稳定性差、工人劳动强度大。

为适应程序控制的加工,目前很多数控机床中采用了液压尾座。

图1 数控车床结构图一、液压尾座的结构图2 液压尾座外形图从外形上看液压尾座的形状虽略有差别,但其结构原理大同小异。

图3 SL50数控车床液压尾座结构图如图3所示,顶尖1与尾座套筒2用锥孔连接,尾座套筒可带动顶尖一起移动。

在机床自动工作循环中,通过加工程序由数控系统控制尾座套筒的移动。

当数控系统发出尾座套筒伸出的指令后,液压电磁阀动作。

压力油通过活塞杆4的内孔进入尾座套筒2的左腔,推动尾座套筒伸出。

当数控系统指令其退回时,压力油进入套筒液压缸的右腔,从而使尾座筒退回。

尾座套筒移动的行程,靠调整套筒外部连接的行程杆10上面的移动挡块6来完成。

图中所示移动挡块的位置在右端极限位置时,套筒的行程最长。

当套筒伸出到位时,行程杆上的挡块6压下确认开关9,向数控系统发出尾座套筒到位信号。

当套简退回时,行程杆上的固定挡块7压下确认开关8,向数控系统发出套筒退回的确认信号。

二、液压尾座的液压控制回路(一)MJ-50数控车床液压尾座的液压控制回路图4 MJ-50数控车床液压尾座的液压控制回路图如图4,执行元件是一个单杆活塞式液压缸,尾座套筒通过液压缸实现伸出与缩回。

控制回路由三位四通的换向阀5、减压阀8、单向调速阀11组成。

注意:工作时活塞杆固定,缸体套筒移动。

1.套筒伸出:Y6得电、Y5失电,三位四通的换向阀5处于左位,液压缸左腔进油,由于活塞杆固定在尾座架上,因此套筒向左移动伸出,右腔回油经过单向调速阀11回油到油箱。

单向调速阀11用于尾座套筒伸出时回油节流调速,控制伸出速度。

减压阀8用于调节顶紧工件时所需的压力。

2.套筒缩回:Y5得电、Y6失电,三位四通的换向阀5处于右位,液压缸右腔进油,套筒向右移动缩回,左腔回油经过单向调速阀11回油到油箱。

(二)CK3225数控车床液压尾座的液压控制回路图4 CK3225数控车床液压尾座的液压控制回路图此系统中缸体固定不动,顶尖随活塞而移动。

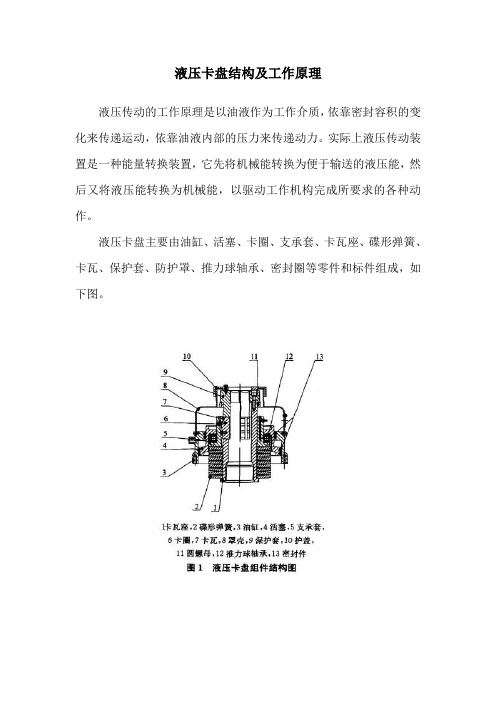

液压卡盘结构及工作原理

液压卡盘结构及工作原理

液压传动的工作原理是以油液作为工作介质,依靠密封容积的变化来传递运动,依靠油液内部的压力来传递动力。

实际上液压传动装置是一种能量转换装置,它先将机械能转换为便于输送的液压能,然后又将液压能转换为机械能,以驱动工作机构完成所要求的各种动作。

液压卡盘主要由油缸、活塞、卡圈、支承套、卡瓦座、碟形弹簧、卡瓦、保护套、防护罩、推力球轴承、密封圈等零件和标件组成,如下图。

液压卡盘工作原理是工作时液压油从油缸进油口进入油缸,油缸与活塞构成一个封闭腔,随着压力的升高,在压力油的作用下,活塞下移,经推力球轴承推动卡圈,支承套一起下移,使碟形簧受到压缩,卡圈在向下移动的同时带动三个卡瓦作离开圆心的水平运动,从而达到松开钻杆的目的。

需夹紧钻杆时,操作换向阀将液控单向阀打开,卡盘封闭腔的油液经油管,液控单向阀和换向阀与邮箱相通,此时封闭腔无压力,碟簧则在弹性力的作用下,自动复位,并推动支承套、卡圈、经推力球轴承与活塞向上移动,带动三卡瓦作向心水平运动,从而达到夹紧钻杆的目的。

数控车床液压尾座设计含全套CAD图纸

本科毕业设计(论文)题目:数控车床尾座套筒液压装置设计系别机电信息系专业机械设计制造及其自动化班级姓名学号导师2021年4 月27日数控车床尾座套筒液压装置设计摘要为了完本钱课题的设计,在设计之前的预备工作必需做好,第一是搜集和分析资料,要紧包括国内外数控机床的进展现状;液压技术和液压传动系统的大体资料;一样机床液压尾座的图纸和资料等。

第二是初步确信液压尾座的整体布局,包括配置形式、液压系统的布置及选择液压能源及相应的配套元件等。

最后主若是关于尾座的设计计算。

数控机床变档卡紧及尾座顶紧的操纵方式大体上是手工操纵,在通常的加工进程中,需先用手工操纵的方式完成变档和卡紧工作,然后再进行装夹,在装夹完毕后还需要利用手工操纵的方式完成尾座的顶紧工作。

由此可知,在数控机床的加工作效率效率并非高,而且工人劳动强度大,耗时又耗力,还会增加企业本钱。

因此,本课题研究所要达到的预期成效是在数控车床加工进程中,当需要利用尾座时,利用本课题所设计的尾座能够提高加工进程的机械化和自动化水平,提高生产效率,降低工人的劳动强度,降低企业本钱。

关键词:数控机床;尾座;液压系统;液压缸The design of CNC machine Tailstock Hydraulic systemAbstractTo accomplish this design, I collected and analysed the information before the design, including domestic and international development of CNC machine tools; hydraulic system of hydraulic technology and the basic information; equal hydraulic machine Tailstock the drawings and information . Then is tentatively determined the overall layout of hydraulic Tailstock, including the allocation of form, layout and the hydraulic system of hydraulic energy, and select the appropriate matching components, such as. This was followed by the main Tailstock the design and calculation.CNC machine tools changed file cards bear and Tailstock top tight is basically manual control, in the conventional process, the change required manual card file and clamping a tight and then again after the fixture also need to use a manual Tailstock The top tight. Therefore, in the process of CNC machine tools in efficiency is not high, workers in labor intensity and great. Therefore, the issue of the Institute to achieve the desired results in the CNC lathe processing, when the need to use Tailstock, the use of this issue by the Tailstock design can improve the process of mechanization and automation level, increase production efficiency and reduce Workers in the labor intensity.Key words:Numerically-controlled machine;Tailstock;Hydraulic system;Hydraulic cylinder inside diameter目录1 绪论 (4)研究背景和意义 (4)液压传动介绍 (4)国内外数控机床的进展现状 (5)1.3.1国外数控机床进展现状 (5)1.3.2国内数控机床进展现状 (6)本文研究对象 (7)2 液压尾座液压传动整体设计 (8)尾座简介 (8)回路设计 (9)2.2.1液压尾座顶针液压回路 (9)2.2.2液压尾座顶针加紧液压回路 (10)3 尾座液压系统设计 (12)液压系统压力 (12)顶针油缸的计算 (12)3.2.1顶针轴向力 (12)3.2.2液压油缸计算 (14)液压泵的设计 (15)3.3.1液压泵工作压力的确信 (16)3.3.2液压泵流量的确信 (16)3.3 ....................................................................................................................................... .3电动机功率的确信 (18)液压元件的选择 (18)3.4.1油管及管接头 (18)3.4.2过滤器的选择 (19)3.4.4油箱容积的确信 (20)液压系统的性能验算 (21)3.5.1液压系统压力损失验算 (21)3.5.2液压系统发烧温升的验算 (21)4 液压尾座结构设计 (24)液压尾座箱体设计 (24)尾座顶尖的设计 (24)尾座主轴的设计 (26)尾座导轨的设计 (26)尾座孔系设计 (27)4.5.1套筒与尾座体的配合 (28)4.5.2套筒与顶尖、尾座活塞轴的配合 (28)4.5.3孔和键的设计 (28)5 尾座精度的设计 (30)表面粗糙度的确信 (30)尾座与机床形位公差的确信 (30)底面及立导向面形位公差的确信 (30)结论 (32)参考文献 (33)致谢 (34)毕业设计(论文)独创性声明 (35)1 绪论研究背景和意义随着科技的进步,生活水平提高,为了减小工人工作强度,自动化技术被普遍运用到各行各业。

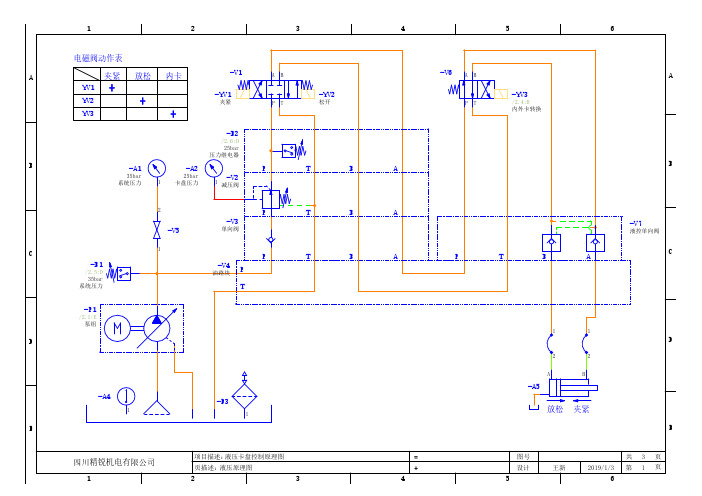

液压卡盘控制原理图

2 D

E

四川精锐机电有限公司 1

项目描述:液压卡盘控制原理图

页描述:部件汇总表

2

3

=

+

4

E

图号 设计

5

王新

共3页 2019/1/3 第 3 页

6

王新

共3页 2019/1/3 第 2 页

6

1

元件汇总表

元件代号

A

-A1;-A2

-A4

-B1

-B2

-F1

B

-F3

-P1

-V1

-V2

C

-V3

-V5

-V6

-V7

-VTL1;-VTL2

D

2

规格型号 G60-LM-70-K-10 LS-3" PS-70-1-20 MPS-02P-0-40 MF-06 AB-1163 SMVP-30-3-2

北部精机

1

北部精机

1

B

叶片变量泵组,排量 16.7cm3/rev,调节范围 30-70bar,1.5kw,3.72A

北部精机

1

,1400r/min;

三位四通电磁换向阀,弹簧回中,DC24V,带指示灯;

北部精机

1

叠加式减压阀,带调整旋钮,控制油口P,25MPa,0.8-7MPa,35L/min;

北部精机

6

1

2

3

4

5

6

A

选配

A

B

B

-X1 1 2 3 4 C

5

6

7

8

9

10

11

12

13

14

15

C

1mm² U V W PE 0.75mm² N

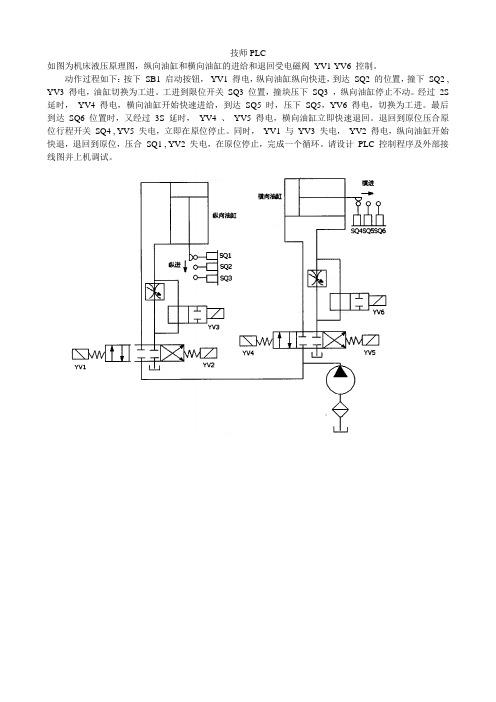

机床液压原理图

技师PLC如图为机床液压原理图,纵向油缸和横向油缸的进给和退回受电磁阀YV1-YV6 控制。

动作过程如下:按下SB1 启动按钮,YV1 得电,纵向油缸纵向快进,到达SQ2 的位置,撞下SQ2 , YV3 得电,油缸切换为工进。

工进到限位开关SQ3 位置,撞块压下SQ3 ,纵向油缸停止不动。

经过2S 延时,YV4 得电,横向油缸开始快速进给,到达SQ5 时,压下SQ5,YV6 得电,切换为工进。

最后到达SQ6 位置时,又经过3S 延时,YV4 、YV5 得电,横向油缸立即快速退回。

退回到原位压合原位行程开关SQ4 , YV5 失电,立即在原位停止。

同时,YV1 与YV3 失电,YV2 得电,纵向油缸开始快退,退回到原位,压合SQ1 , YV2 失电,在原位停止,完成一个循环。

请设计PLC 控制程序及外部接线图并上机调试。

一、X62W万能铣床的主要结构X62W万能铣床主要由底座、床身、悬梁、主轴、刀杆支架、工作台、回转盘、横溜板和升降台等部分组成。

右图所示是其外形及结构。

1—床身;2—主轴;3—刀杆支架;4—悬梁;5—工作台;6—回转盘;7—横溜板;8—升降台;二、X62W万能铣床主要运动形式及控制要求1.主运动X62W万能铣床的主运动是主轴带动铣刀的旋转运动。

铣削加工有顺铣和逆铣两种加工方式,所以要求主轴电动机能正转和反转,但考虑到大多数情况下一批或多批工件只用一个方向铣削,在加工过程中不需要变换主轴旋转的方向,因此用组合开关来控制主轴电动机的正转和反转。

铣削加工是一种不连续的切削加工方式,为减小振动,主轴上装有惯性轮,但这样会造成主轴停车困难,为此主轴电动机采用电磁离合器制动以实现准确停车。

铣削加工过程中需要主轴调速,采用改变变速箱的齿轮传动比来实现,主轴电动机不需要调速。

2.进给运动进给运动是指工件随工作台在前后、左右和上下六个方向上的运动以及随圆形工作台的旋转运动。

铣床的工作台要求有前后、左右和上下六个方向上的进给运动和快速移动,所以要求进给电动机能正反转。

数控车床工作台原理图解

数控车床工作台原理图解

数控车床工作台的原理图主要包括以下几个部分:

1. 电机:驱动主轴转动,通过带动刀具进行加工。

电机通过控制系统控制转速和转向。

2. 主轴:负责带动刀具进行旋转,可以根据加工要求调整转速和转向。

3. 刀架:装配在主轴上,用于固定刀具,刀架可以在工作台上沿X、Y、Z轴方向进行移动。

4. 控制系统:包括电气控制柜、数控系统等,用于接收操作人员输入的加工程序和指令,控制电机、主轴、刀架的运动,实现工件的加工。

5. 工件固定装置:用于固定待加工的工件,保证加工的精度和稳定性,一般有卡盘、中心轴等形式。

6. X、Y、Z轴导轨:用于刀架在工作台上的移动,实现加工

的三维坐标控制。

7. 冷却液供给系统:用于冷却和润滑刀具和工件的加工中,提高加工质量和效率。

8. 数控系统显示屏:显示工件加工的进程、参数、状态等信息,为操作人员提供操作界面。

9. 辅助装置:如自动测量仪、自动进给装置等,用于提高加工效率和精度。

10. 机床底座:支撑整个数控车床工作台的结构,保证工作台的稳定性和坚固性。

以上是数控车床工作台的主要原理图解,其中每个部分的具体连接方式和细节根据不同的数控车床型号和品牌可能会有所差异。