叶轮加工工艺分析

叶轮座加工工艺和车130的孔夹具设计2

叶轮座加工工艺和车130的孔夹具设计摘要:二十一世纪的制造业面临着顾客需求驱动、不可预测、快速多变和来自全球不断增加的市场竞争,而且竞争不断加剧。

市场的不断变化要求制造系统加工的产品品种能够快速变换以满足市场需求。

近来的制造业发展表明,夹具能比较好的满足上述要求并符合我国国情。

作为制造系统重要组成部分的夹具设计部分,制造系统对其提出了新的要求。

夹具在机械加工起着重要的作用,它直接影响着机械加工的质量,生产效率和成本,因此夹具设计是机械工艺准备和施工中的一项重要工作。

关键词:毛培零件工艺路线夹具体Fixture design 130 of the impeller seat processing and vehicle Abstract: the twenty-first Century manufacturing is facing the customer demand driven, unpredictable, rapidly changing and from the increase of global market competition, and the competition intensifies. The constant change of the market requirements of product varieties to meet market demand fast transform. Development of the manufacturing industry the recent show, fixture can better meet the above requirements and in line with China's national conditions. As part of fixture design is an important part of manufacturing system, manufacturing system put forward new requirements to the. Fixture plays an important role in the mechanical processing, which directly affects the quality of machining, production efficiency and cost, therefore the fixture design is an important work of mechanical process preparation and construction of the. Keywords: Mao Pei; parts; process route; clamp目录前言 (1)第1章零件的分析 (2)1.1零件的作用 (2)1.2零件的形状 (2)第2章零件的工艺分析 (3)2.1右端面的加工表面 (3)2.2左端的加工表面 (3)2.3表面的加工 (3)2.4Φ130H9内孔的加工 (3)第3章毛坯设计 (5)3.1毛坯的选择 (5)3.2确定机械加工余量、毛坯尺寸和公差 (5)3.3确定机械加工余量 (5)3.4确定毛坯尺寸 (5)3.5确定毛坯尺寸公差 (6)3.6设计毛坯图 (6)第4章选择加工方法,拟定工艺路线 (9)4.1基面的选择 (9)4.2粗基准的选择 (9)4.3精基准的选择 (9)4.4制定机械加工工艺路线 (9)4.5机械加工余量、工序尺寸的确定 (10)第5章加工设备及刀具、夹具、量具的选择 (12)5.1选择机床,根据不同的工序选择机床 (12)5.2选择刀具 (12)5.3机床夹具、量具的选择 (12)第6章确定切削用量及基本工时 (13)6.1工序1 (13)6.2工序2 (15)6.3工序3 (16)6.4工序4 (17)6.5工序5 (18)6.6工序6 (19)6.7工序7 (21)6.8工序8 (22)第7章夹具设计 (23)7.1问题的提出 (23)7.2零件本工序的加工要求分析 (23)7.3确定夹具类型 (23)7.4定位方案 (23)7.4.1定位方法 (23)7.4.2工件定位中的几种情况 (23)7.4.3拟订定位方案和选择定位元件 (23)7.5夹紧方案 (25)7.5.1对夹紧装置的要求 (25)7.5.2夹紧力三要素的确定 (25)7.6夹具的分度机构 (26)7.7夹具精度分析 (26)7.8设计夹具体和绘制夹具图 (27)7.9对夹具体的要求 (27)7.9.1有适当的精度和尺寸稳定性 (27)7.9.2有足够的强度和刚度 (27)7.9.3排屑方便 (27)7.9.4在机床上安装稳定可靠 (27)7.10夹具体毛坯的类型 (27)7.11技术要求说明 (28)第8章设计小结 (29)致谢 (30)参考文献 (31)前言毕业设计是大学学习的最后一个环节,是在我们学完了大学的全部基础课、技术基础课以及所有专业课之后进行的,是对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,为以后我们进入工作岗位奠定了坚实的基础。

数控加工工艺及设备PPT课件:整体叶轮五轴加工中心加工工艺编制及程序生成

表2-4-4 整体叶轮数控加工合理的装夹方案

装夹序号

装夹方法

定位基准

使用夹具

表2-4-12 学生任务6参考答案:整体叶轮五轴加工中心加工合理的装夹方案

在五轴加工中心数控回转盘上安装专用夹具 夹紧工件,工件以底部外圆柱面+底面为定位基 准,底部中心M10螺纹锁紧。

装夹序号 1

装夹方法 底部中心 M10 螺纹锁紧

序号 1 2 3 4 5 6 7 8 9 10

表面名称

使用刀具名称 刀尖圆弧半径 刀具半径

表2-4-11学生任务5参考答案:整体叶轮数控加工选用的刀具及

参数

序号

加工内容

使用刀具名称

刀角半径 刀具半径

五轴加工用包络毛坯的粗加工

400R C32-32-160

1

(三轴数控加工)

(Ф 32 立铣刀杆)

0.8

D8R4 (Ф 8 球铣刀)

4

4

精加工叶片

D8R4

7

(此工序可完成 9 个叶精片加的工侧叶面片和前缘面的精加工)

(Ф 8 球铣刀)

4

4

(特别说明:此工序可完成 9 个叶片的侧面和前

D6R3

8

叶轮叶根圆角清根 缘面的精加工)

(Ф 6 球铣刀)

3

3

学生任务6:填写表2-4-4 整体叶轮数控加工合理的装 夹方案

表面加工刀路生成 CAVITY_方MI式LL ZLEVEL_PROFILE

ZLEVEL_PROFILE MULTI_BLADE_ROUG H HUB_FINISH BLADE_FINISH BLADE_FINISH BLEND_FINISH

学生任务4:填写整体叶轮加工 选来自的设备及主要规格和技术参数表2-4-1 整体叶轮需加工部位及表面

浅谈航空发动机整体叶轮的加工方法

N o . 2 ( S U M N o . 1 3 2 )

机 械 管 理 开 发

ME CHANI CAL MANAGEME NT AND DE VEL 0P ME NT

2 0 1 3 年4 月

Ap r . 2 0 1 3

浅谈航 空发动机整体 叶轮 的加工方法

加 工工艺。

关键词 : 整体叶轮 ; 数控铣 削 ; 电解加 工 中图分 类号 : V 2 3 2 . 4 文献标识码 : A 文章编号 :1 0 0 3 — 7 7 3 X( 2 0 1 3 ) 0 2 — 0 0 0 3 — 0 3

O 引 言

n a l , H o w me t , F o r d Mo t o r , A l l i s o n E n g i n e , R o l l s R o y c e 等

航 空 发 动 机 叶 片是 发 动 机 的核 心 部 件 之一 , 随 着 发动机性能要求 的提高 , 整体 叶轮的形状也更趋复杂 , 其特点是 : 叶片薄 , 扭曲大 , 叶片间隔小 。这给整体叶 轮 的制 造 加工 带来 了极 大 的 困难 。2 O 世纪 8 0 年 代后

期 以来 , 美 国、 欧洲按照 I H P T E T 、 U E E T 、 A C M E 等航空 发动机采用整体叶盘结构就是在开发新结构方面取得 的成 果 。整 体 叶轮结 构 与常 规 的机械 连 接式 叶轮 相 比 具 有 以下 优 点 : 1 ) 可 以 省掉 由 叶片 榫 头 、 锁 片 和榫 槽 连 接 结 构 所 带 来 的额 外 重 量 。2 ) 整 体 叶 轮 可 消 除 常 规 叶轮 中气 流 在 榫 根 与榫 槽 间 缝 隙 中逸 流 造 成 的损 失, 使发 动 机工作 效 率增 加 , 从 而 使整 台发动 机推 重 比 显 著提 高 。 3 ) 省 去 了安 装 用 的螺 柱 、 螺 母 和锁 片 等连 接件 , 极 大减 少 了零 部件 , 也避 免 了榫 槽损 伤 和断 裂等 潜在故障。但是 , 由于整体叶轮结构复杂 , 加工精度要 求高 , 整体 叶轮的机械 制造加 工面 临越 来越 强 的挑 战。 ( 1 ) 整 体 叶轮 加 工 困难 。 除 了叶 型 复杂 外 , 精 度要 求高 , 且 叶 型薄 , 受力 后变 形大 , 同时 叶片 数较 多 , 其加 工量很大。 ( 2 ) 发动机在使用过程 中, 叶片常会遇到外 物 打击 而损 伤或 因振 动疲 劳而 出现裂 纹 。整体 叶 轮要 更换 叶 片非 常 困难 , 有 可 能 因为一 个 叶片损 坏 , 而 报废 整个整体叶轮 , 因此整体叶轮叶片的制造技术 , 是整体 叶 轮扩 大应 用前必 须 解决 的关 键 问题 。 国 内外 已经采 用的加工整体叶轮的方法主要有精密铸造 、 数控铣削 、 电解套料加工 、 仿形电解加工 、 数控 电解加工和数控 电 火花 加工 。下 面简单 介绍几 种 方法 。 1 精 密铸 造 、 锻造 技术 1 . 1 精 密铸 造技 术 采用 精 密铸造 工 艺加 工可 以大大提 高 材料 的利 用 率, 节约大量贵金属材料 。由于精密铸造工艺 的新发 展, 特别 是 采用 定 向凝 固 ( D S ) 、 热 等静 压 ( HI P ) 等 先 进 铸造 技术 后 , 使得 铸造 合金 组 织和性 能 大大 改善 , 尤 其 是解 决 了叶 片疲 劳断 裂 的裂纹 沿垂 直 于 叶片主应 力 方 向的晶粒边界发生 、 熔模铸造内部存在疏松缺陷等问 题n , 使 叶片 的抗疲劳性 、 应力断裂寿命大为提高 , 同 时, 铸 造工 艺 也有 利 于大量 成批 生产 , 满 足 现代工 业 对 各种叶片 的大量需求 。国外 G e n e r a l Mo t o r s , A l l i e d S i g —

叶轮座加工工艺和车130的孔夹具设计

CHANGZHOU INSTITUTE OF TECHNOLOGY毕 业 设 计 说 明 书题目:叶轮座加工工艺和车130的孔夹具设计二级学院(直属学部):专业:班级: 学生姓名:学号: 指导教师姓名:职称: 评阅教师姓名:职称:2014 年04月常州工学院毕业设计摘要二十一世纪的制造业面临着顾客需求驱动、不可预测、快速多变和来自全球不断增加的市场竞争,而且竞争不断加剧。

市场的不断变化要求制造系统加工的产品品种能够快速变换以满足市场需求。

近来的制造业发展表明,夹具能比较好的满足上述要求并符合我国国情。

作为制造系统重要组成部分的夹具设计部分,制造系统对其提出了新的要求。

夹具在机械加工起着重要的作用,它直接影响着机械加工的质量,生产效率和成本,因此夹具设计是机械工艺准备和施工中的一项重要工作。

关键词:毛培零件工艺路线夹具体叶轮座加工工艺和车130的孔夹具设计目录前言 (1)第1章零件的分析 (2)1.1零件的作用 (2)1.2零件的形状 (2)第2章零件的工艺分析 (3)2.1右端面的加工表面 (3)2.2左端的加工表面 (3)2.3表面的加工 (3)2.4Φ130H9内孔的加工 (3)第3章毛坯设计 (4)3.1毛坯的选择 (4)3.2确定机械加工余量、毛坯尺寸和公差 (4)3.3确定机械加工余量 (4)3.4确定毛坯尺寸 (4)3.5确定毛坯尺寸公差 (4)3.6设计毛坯图 (5)第4章选择加工方法,拟定工艺路线 (7)4.1基面的选择 (7)4.2粗基准的选择 (7)4.3精基准的选择 (7)4.4制定机械加工工艺路线 (7)4.5机械加工余量、工序尺寸的确定 (8)第5章加工设备及刀具、夹具、量具的选择 (10)5.1选择机床,根据不同的工序选择机床 (10)5.2选择刀具 (10)5.3机床夹具、量具的选择 (10)第6章确定切削用量及基本工时 (11)6.1工序1 (11)6.2工序2 (12)6.3工序3 (13)6.4工序4 (14)6.5工序5 (16)常州工学院毕业设计6.6工序6 (17)6.7工序7 (18)6.8工序8 (19)第7章夹具设计 (21)7.1问题的提出 (21)7.2零件本工序的加工要求分析 (21)7.3确定夹具类型 (21)7.4定位方案 (21)7.4.1定位方法 (21)7.4.2工件定位中的几种情况 (21)7.4.3拟订定位方案和选择定位元件 (21)7.5夹紧方案 (22)7.5.1对夹紧装置的要求 (22)7.5.2夹紧力三要素的确定 (23)7.6夹具的分度机构 (24)7.7夹具精度分析 (24)7.8设计夹具体和绘制夹具图 (24)7.9对夹具体的要求 (24)7.9.1有适当的精度和尺寸稳定性 (24)7.9.2有足够的强度和刚度 (24)7.9.3排屑方便 (25)7.9.4在机床上安装稳定可靠 (25)7.10夹具体毛坯的类型 (25)7.11技术要求说明 (25)第8章设计小结 (26)致谢 (27)参考文献 (28)常州工学院毕业设计前言毕业设计是大学学习的最后一个环节,是在我们学完了大学的全部基础课、技术基础课以及所有专业课之后进行的,是对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,为以后我们进入工作岗位奠定了坚实的基础。

风机叶轮加工工艺流程

风机叶轮加工工艺流程英文回答:The manufacturing process of a fan impeller involves several steps to ensure precision and quality. Here is a general overview of the process:1. Design and Engineering: The first step is to design the impeller based on the specific requirements and specifications. This includes determining the size, shape, and number of blades, as well as the material to be used.2. Material Selection: Once the design is finalized, the appropriate material is selected. Common materials used for fan impellers include aluminum, stainless steel, and composite materials.3. Cutting and Machining: The selected material is then cut into the desired shape using CNC (Computer Numerical Control) machines. This process involves using variouscutting tools to remove excess material and create thebasic shape of the impeller.4. Balancing: Balancing is a crucial step to ensure smooth operation and minimize vibration. The impeller is placed on a balancing machine, and any excess material is removed from specific areas to achieve the required balance.5. Surface Finishing: The impeller is then subjected to surface finishing processes like polishing, grinding, or sandblasting. This helps to improve the appearance, remove any imperfections, and prepare the surface for subsequent treatments.6. Heat Treatment: Some materials may require heat treatment to enhance their mechanical properties. This process involves heating the impeller to a specific temperature and then cooling it down gradually to achievethe desired hardness and strength.7. Quality Inspection: Before assembly, the impeller undergoes a thorough quality inspection. This includesdimensional checks, visual inspection for any defects or damage, and testing for balance and performance.8. Assembly: Once the impeller passes the quality inspection, it is ready for assembly. This involves attaching it to the fan shaft and securing it with appropriate fasteners.9. Testing: After assembly, the fan with the impeller is subjected to performance testing. This includes checking factors like airflow, pressure, and noise levels to ensure that the fan meets the required specifications.10. Packaging and Shipping: Finally, the finished fan with the impeller is carefully packaged to prevent any damage during transportation and shipped to the customer.中文回答:风机叶轮的加工工艺流程包括以下几个步骤,以确保精度和质量:1. 设计与工程,首先需要根据具体要求和规格设计叶轮。

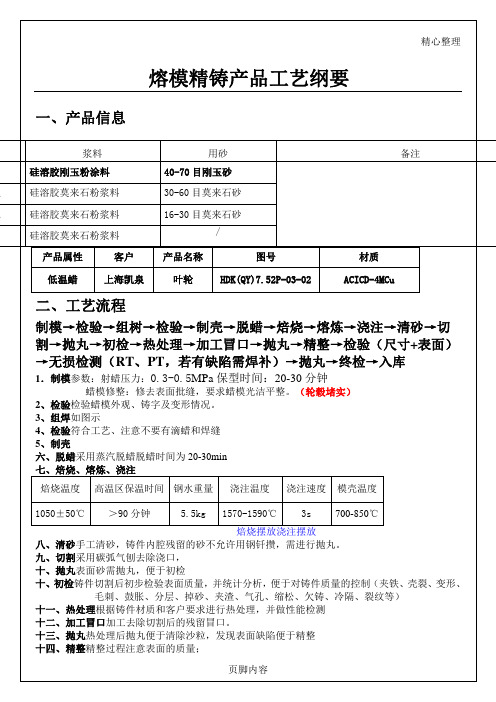

叶轮精密铸造工艺

精心整理熔模精铸产品工艺纲要一、产品信息浆料用砂备注硅溶胶刚玉粉涂料40-70目刚玉砂层硅溶胶莫来石粉浆料30-60目莫来石砂层硅溶胶莫来石粉浆料16-30目莫来石砂硅溶胶莫来石粉浆料/产品属性客户产品名称图号材质低温蜡上海凯泉叶轮HDK(QY)7.52P-03-02 ACICD-4MCu二、工艺流程制模→检验→组树→检验→制壳→脱蜡→焙烧→熔炼→浇注→清砂→切割→抛丸→初检→热处理→加工冒口→抛丸→精整→检验(尺寸+表面)→无损检测(RT、PT,若有缺陷需焊补)→抛丸→终检→入库1.制模参数:射蜡压力:0.3-0.5MPa保型时间:20-30分钟蜡模修整:修去表面批缝,要求蜡模光洁平整。

(轮毂堵实)2、检验检验蜡模外观、铸字及变形情况。

3、组焊如图示4、检验符合工艺、注意不要有滴蜡和焊缝5、制壳六、脱蜡采用蒸汽脱蜡脱蜡时间为20-30min七、焙烧、熔炼、浇注焙烧温度高温区保温时间钢水重量浇注温度浇注速度模壳温度1050±50℃>90分钟 5.5kg 1570-1590℃3s 700-850℃焙烧摆放浇注摆放八、清砂手工清砂,铸件内腔残留的砂不允许用钢钎攒,需进行抛丸。

九、切割采用碳弧气刨去除浇口,十、抛丸表面砂需抛丸,便于初检十、初检铸件切割后初步检验表面质量,并统计分析,便于对铸件质量的控制(夹铁、壳裂、变形、毛刺、鼓胀、分层、掉砂、夹渣、气孔、缩松、欠铸、冷隔、裂纹等)十一、热处理根据铸件材质和客户要求进行热处理,并做性能检测十二、加工冒口加工去除切割后的残留冒口。

十三、抛丸热处理后抛丸便于清除沙粒,发现表面缺陷便于精整十四、精整精整过程注意表面的质量;页脚内容精心整理十五、检验根据图纸及公差标准检验铸件,根据客户及图纸要求检验表面质量十六、无损检测根据客户要求进行RT和PT检验(若有缺陷需焊补返修,焊补需根据相应的材质和客户标准进行)十七、终检十八、入库页脚内容。

双吸叶轮铸造工艺

双吸叶轮铸造工艺

双吸叶轮铸造工艺是一种用于制造双吸离心泵叶轮的工艺。

该工艺的基本步骤如下:

1. 模具准备:根据设计要求,制作双吸泵叶轮的模具。

2. 原材料准备:选择适合的铸造材料,通常使用不锈钢、铜合金或铸铁。

3. 融化材料:将选定的铸造材料放入高温熔炉中融化,直至达到合适的铸造温度。

4. 塑造叶轮:将熔化的铸造材料倒入准备好的模具中,并通过振动、压力或离心力等方式,使材料充分填充模具中,形成叶轮的形状。

5. 冷却固化:待铸造完成后,将叶轮从模具中取出,放置在冷却台上进行自然冷却和固化,以提高叶轮的强度和硬度。

6. 去除模具:待叶轮完全冷却固化后,将模具从叶轮上取下,得到最终的双吸泵叶轮产品。

7. 加工和修整:根据需要,对双吸泵叶轮进行精加工和修整,以提高叶轮的精度和表面质量。

8. 检验和测试:对双吸泵叶轮进行非破坏性和破坏性检验,检查其尺寸、质量和物理性能等,并进行必要的测试和测量。

9. 成品包装:将检验合格的双吸泵叶轮进行清洁和包装,以便运输和存储。

以上就是双吸叶轮铸造工艺的基本步骤,不同工厂和产品可能会有一些细微的差别和调整。

大型整体叶轮高效粗开槽加工技术

大型整体叶轮高效粗开槽加工技术摘要:本文以某大型叶轮为典型零件,根据该整体叶轮的工艺和材料特点,详细阐述了大型整体叶轮粗开槽加工时所采用的加工优化方案,以及该叶轮在铣加工方案优化过程中的关键技术,为大型整体叶轮粗开槽加工提供了参考。

关键词:整体叶轮、小切深大进给面铣加工引言:某大型整体叶轮的叶片多为宽弦大扭角的大型叶片,加上叶片曲率变化大,毛坯为整体锻件,因此铣加工材料去除率大,易产生加工应力变形和震动,使得该类零件的加工不仅效率低、质量稳定性差且加工难度极大。

本文主要介绍了某大型整体叶轮粗开槽铣加工时所采用的高效、低成本粗开槽技术方案。

1、铣加工技术方案制定某大型整体叶轮虽然是开式结构,但由于叶片尺寸较大,如按常规采用开式叶轮的单侧铣加工工艺,则铣削刀具可长达350mm左右。

同时由于叶片扭角大,刀具可达性差,在接近叶根1/4处部位刀具严重干涉,叶片根部刀具严重干涉,且刀具长径比超过5,加工振动明显增大,因此仍需采用开式叶轮+闭式叶轮组合铣加工方案,具体方案是:开式部分铣加工直接采用高进给面铣加工,闭式部分已接近叶片根部,由于叶片扭曲较大,为避免铣加工过程中出现刀杆的干涉问题,先采用U钻钻铣开槽,再采用高进给面铣加工去除剩余部分。

2、刀具切削过程及受力分析大进给面铣刀的刀片形状多为圆弧面的近似等边三角形。

在切削过程中,参与切削的部位主要是刀片前部的大圆弧,为了保证刀片的耐用度,切削的深度要小于大圆弧的高度,最大不能高于外圆小圆弧的中心高。

由于该类铣刀每齿进给量都较大,在下一个刀片旋转至前进方向位置之前,刀具已经移动了一定的距离,在刀片到位后,残余的未去除材料已经到达了刀具顶部小R的后方,因此在切削过程中刀片前部大圆弧并不能将待切削部位材料完全去除,位于刀片后部的较短大圆弧也参与了切削,当然,其切削量远小于前部大圆弧。

在加工过程中,刀具所承受的切削力指向圆弧中心。

由于刀片切削部位圆弧半径较大,圆弧中心坐标在刀具主轴方向的值也较大,因此,在切削过程中,刀片承受的切削力在轴向的分力达到95%以上。