第五章 高聚物的流变性

第五章高聚物的流变性

第五章 高聚物的流变性热塑性塑料成型过程一般需经历加热塑化、流动成型和冷却固化三个基本步骤。

加热塑化:经过加热使固体高聚物变成粘性流体;流动成型:借助注塑机或挤塑机的柱赛或螺杆的移动,以很高的压力将粘性流体注入温度较低的闭合模具内,或以很高的压力将粘性流体从所要求的形状的口模挤出,得到连续的型材。

冷却固化:是用冷却的方法使制品从粘流态变成玻璃态。

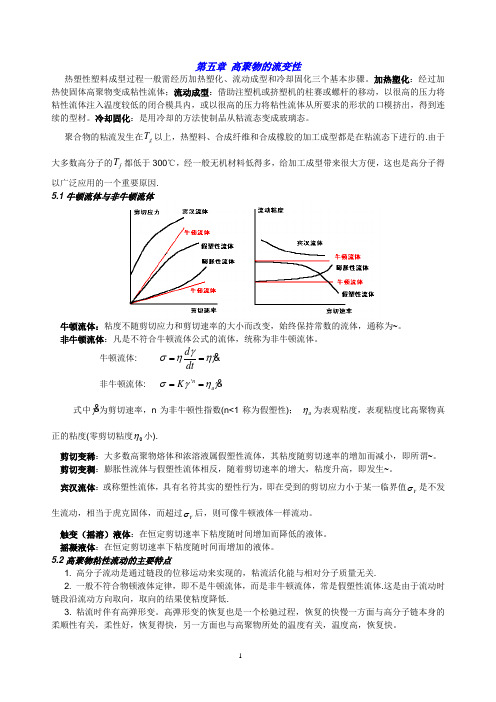

聚合物的粘流发生在g T 以上,热塑料、合成纤维和合成橡胶的加工成型都是在粘流态下进行的.由于大多数高分子的f T 都低于300℃,经一般无机材料低得多,给加工成型带来很大方便,这也是高分子得以广泛应用的一个重要原因. 5.1牛顿流体与非牛顿流体牛顿流体:粘度不随剪切应力和剪切速率的大小而改变,始终保持常数的流体,通称为~。

非牛顿流体:凡是不符合牛顿流体公式的流体,统称为非牛顿流体。

牛顿流体:d dtγσηηγ== 非牛顿流体: 'na K σγηγ==式中γ为剪切速率,n 为非牛顿性指数(n<1称为假塑性); a η为表观粘度,表观粘度比高聚物真正的粘度(零剪切粘度0η小).剪切变稀:大多数高聚物熔体和浓溶液属假塑性流体,其粘度随剪切速率的增加而减小,即所谓~。

剪切变稠:膨胀性流体与假塑性流体相反,随着剪切速率的增大,粘度升高,即发生~。

宾汉流体:或称塑性流体,具有名符其实的塑性行为,即在受到的剪切应力小于某一临界值Y σ是不发生流动,相当于虎克固体,而超过Y σ后,则可像牛顿液体一样流动。

触变(摇溶)液体:在恒定剪切速率下粘度随时间增加而降低的液体。

摇凝液体:在恒定剪切速率下粘度随时间而增加的液体。

5.2高聚物粘性流动的主要特点1. 高分子流动是通过链段的位移运动来实现的,粘流活化能与相对分子质量无关.2. 一般不符合物顿液体定律,即不是牛顿流体,而是非牛顿流体,常是假塑性流体.这是由于流动时链段沿流动方向取向,取向的结果使粘度降低.3. 粘流时伴有高弹形变。

聚合物的流变性

11

12

流凝体:维持恒定得切变速率,粘度随着时间得增加而增大得流 体(某种结构得生成),如饱和聚酯等

触变体:维持恒定得切变速率,粘度随着时间得增加而减小得流 体(某种结构得破坏),如油漆等

表观粘度与时间得曲线

滞回流动曲线

13

9、1、3 流动曲 线

聚合物流体得流动都遵循幂律定律

K n, K 稠度系数, n 非牛顿指数.

2

9、1 牛顿流体和非牛顿流体 9、1、1 牛顿流 体 流体流动:层流和湍流。 层流可以看成就是液体在切应力作用力以薄层流动,层间有 速度梯度,液体反抗这种流动得内摩擦力叫做切粘度。

3

即:应变速率等于速度梯度

4

若垂直于y轴得单位面积液层上所受得力为τ

F

A

对低分子流体,与 成正比 牛顿流动定律

比例常数为粘度,其值不随切变速率的变化而变化

22

旋转流变仪

适用于牛顿流体,非牛顿流体需进行修正

23

不同方法测定粘度时得切变速率范围和测得得粘度范围

24

熔融指数(MI):工业上采用得方法、

在一定温度下,处于熔融状态得聚合物在一定得负荷(2160g)作用 下,10min内从规定直径和长度得标准毛细管中流出得量(克数)、

例PE:190℃,2160g得熔融指数MI190/2160。 对于同种聚合物而言,熔融指数越大,聚合物熔体得流 动性越好。 由于不同聚合物得测定时得标准条件不同,因此不具 可比性。 工业上常用MI值作为衡量聚合物分子量大小得一种 相对指标,分子量越大,MI值越小。

N

S:切力变稀流体(假塑性流体) iB:理想宾汉流体 pB:假塑性宾汉流体

切变速率

各类流体得粘度与切变速率得关系

高聚物流变学课件PPT

2.4聚合物的弹性模量

1、弹性模量谱

聚合物弹性模量范围时温时很宽,模量可差3-4个数量 级。

2、聚合物弹性模量与温度的关系

温度对体积模量的影响较小,而对拉伸和剪切模量的影 响很大。

无定型线型聚合物:Tg与Tf(粘流温度)之间出现一橡 胶坪台, Tf以上,模量急剧下降。

交联聚合物:不发生流动,温度超过分解温度Td时,发 生分解,坪台区拉伸模量随温度升高略有增大。

1.4 应力的分量表示法和应力张量

采用应力的分量表示法可完全地描述一个应力的性 质:应力方向、大小、作用面。应力分量用两个下 标表示。第一个表示该应力作用面,第二个表示应 力方向。

作用力的方向与作用面垂直,被称为应力的法向分 量(Normal component),即两个下标相同的分量 为法向分量。

1.1简单实验

简单实验中,材料是均匀的,各向同性的, 而材料被施加的应力及发生的应变也是均匀和各 向同性的,即应力、应变与坐标及其方向无关。

1.2 应变(Strain)

1、各向同性的压缩和膨胀(Isotropic compression and expansion)

ε是边长变化量与原始长度之比。 ε >0,试 样膨胀,ε <0,试样被压缩,

3、简单剪切和简单剪切流动(Simple shear and simple shearing flow)

聚合物的流变形PPT讲稿

13

落球粘度计

原理:半径为r,密度

为 的圆球,在粘度

为无限延,伸密的度液为体中运的动 s

时,小球受阻力

应用:测低切变速率下零切粘度

14

毛细管粘度计

原理:活塞杆在十字头的带动 下以恒速下移,挤压高聚物熔 体从毛细管流出,用测力头将 挤出熔体的力转成电讯号在记

录仪上显示,从 v ~ p 的测定, 可求得 与之间的关系

聚合物的流变形课件

1

2

9.1.1 聚合物的粘性流动

----聚合物流变学基础

• 当高聚物熔体和溶液(简称流体)在受

外力作用时,既表现粘性流动,又表现 出弹性形变,因此称为高聚物流体的流 变性或流变行为.

• 流变学是研究物质流动和变形的一门科

学,涉及自然界各种流动和变形过程。

热塑性聚合物的加工成型大多是利用其熔体的 流动性能。这种流动态也是高聚物溶液的主要 加工状态。

18

9.2.2 影响粘流温度的因素

• 分子结构的影响

– 分子链越柔顺,粘流温度越低; – 分子链的极性越大,粘流温度越高。

• 分子量的影响

– 分子量越大,分子运动时受到的内摩擦阻力越大; – 分子量越大,分子间的缠结越厉害,各个链段难以向

幂律区(假塑区)

第二牛顿区

11

实际聚合物熔体分三个区域 (缠结理论)

1、第一牛顿区 低切变速率,曲线的斜率n=1,符合牛顿流动定律。该区的粘度通 常称为零切粘度,即切变速率的粘度。低剪切速率时,缠结与 解缠结速率处于一个动态平衡,表观粘度保持恒定,类似牛顿流体。

2、假塑性区(非牛顿区) 流动曲线的斜率n<1,该区的粘度为表观粘度ηa,随着切变速率的 增加,ηa值变小。剪切速率升高到一定值,解缠结速度快,再缠结 速度慢,流体表观粘度随剪切速率增加而减小,即剪切稀化,呈假塑 性行为。通常聚合物流体加工成型时所经受的切变速率正在这一范围内。

高聚物的流变性—高聚物熔体的粘度(高分子物理课件)

2.分子量大小的影响

分子量增加,分子间作用力增大,分子间缠结作用的几率

增大,从而使得流动阻力增大,粘度ηa上升,流动性下降 。

a. 低切变速率时

❖ 高聚物熔体零切粘度η0与重均分子 量Mw的关系如下:

当M w

M C时,0

K1M

1~1.6 w

(POM)比刚性高分子链(PC、PMMA) 敏感,当 POM 进行注射成型时,注射负 荷增加 60kg/cm2 时,ηa 下降一个数量级。

4.流体静压力 流体静压力增加,导致物料体积收缩,

分子间相互作用力增加,ηa 增加。

一、 高聚物熔体粘度的测定方法

n高聚物熔体粘度的测定方法主要有三种:

落球粘度计

毛细管流变仪

旋转粘度计

落球粘度仪是最简单的粘度计,在

小分子液体中应用较广。

用一半径为 r,密度为 s 的小球,

在密度为 l 的液体介质中恒速 V 落下,

此时粘度

s

2 9

r3 V

(s

l ) g

此方程为斯托克斯方程,s 为斯托

1. 温度的影响

随温度的升高,链段活动能力增加 ,分子间距离增加,分子间作用力减小 ,流动阻力减小,粘度逐渐降低。

聚合物结构不同,粘度 对温度的敏感性不同:刚 性链对切变速率更加敏感 。

1-PC,2-PE,3-POM,4-PMMA 5-乙 酸纤维素,6-尼龙

1.温度的影响 温度升高,粘度下降,但不同高聚物粘度对温度变化

A

r2

优点:当圆筒间隙很小时,被测流体的剪切速率接近均一,仪

器校准容易。 缺点:高粘度试样装填困难,限于低粘度流体在低 使用,可

聚合物的流变形

负荷下,10min内从规定直径和长度的标准毛细管内流出的聚合物

的熔体的质量,用MI表示,单位为g/10min。

例PE:190℃,2160g的熔融指数MI190/2160。 对于同种聚合物而言,熔融指数越大,聚合物熔体的流动性越好。 由于不同聚合物的测定时的标准条件不同,因此不具可比性。 工业上常用MI值作为衡量聚合物分子量大小的一种相对指标,分 子量越大,MI值越小。

17

9.2.2 影响粘流温度的因素

分子结构的影响

分子链越柔顺,粘流温度越低; 分子链的极性越大,粘流温度越高。

分子量的影响

分子量越大,分子运动时受到的内摩擦阻力越大; 分子量越大,分子间的缠结越厉害,各个链段难以向

同一方向运动,因此,粘流温度越高。

外力的影响

外力的大小与作用时间

18

When T >Tg+100 a AeE / RT

E - 粘流活化能 viscous flow energy

高分子流动时的运动单元: 链段(的协同运动)

E 由链段的运动能力决定, 与分子链的

柔顺性有关, 而与分子量无关!!

29

a AeE / RT

刚性链 E大 粘度对温度敏感

柔性链

E小

粘度对温度不敏感 对剪切速率敏感

3、第二牛顿区 高切变速率区,流动曲线的斜率n=1,符合牛顿流动定律。剪切速率 很高时,缠结遭破坏,再缠结困难,缠结点几乎不存在,表观粘度再 次维持恒定 ,又类似牛顿流体行为。该区的粘度称为无穷切粘度或极 限粘度η∞。从聚合物流动曲线,可求得η、η∞和ηa。

11

9.2 .1 熔体粘度的测定方法

聚合物的流变性

聚合物的流变性流变学是研究材料流动和变形规律的一门科学.聚合物液体流动时,以粘性形变为主,兼有弹性形变,故称之为粘弹体,它的流变行为强烈地依赖于聚合物本身的结构,分子量及其分布,温度,压力,时间,作用力的性质和大小等外界条件的影响.9.1牛顿流体与非牛顿流体9.1.1 非牛顿流体描述液体层流行为最简单的定律是牛顿流动定律.凡流动行为符合牛顿流动定律的流体,称为牛顿流体.牛顿流体的粘度仅与流体分子的结构和温度有关,与切应力和切变速率无关.式中:——剪切应力,单位:牛顿/米2(N/㎡);——剪切速率,单位:s-1;——剪切粘度,单位:牛顿秒/米2(Ns/㎡),即帕斯卡秒(Pas).非牛顿流体:不符合牛顿定律的液体,即η是或时间t的函数. 包括:1,假塑性流体(切力变稀体)η随的↗而↙例:大多数聚合物熔体2,膨胀性流体(切力变稠体)η随的↗而↗例:泥浆,悬浮体系,聚合物胶乳等. 3,宾汉流体. ττy,发生流动.按η与时间的关系,非牛顿流体还可分为:(1)触变体:维持恒定应变速率所需的应力随时间延长而减小. (2)流凝体:维持恒定应变速率所需的应力随时间延长而增加.牛顿流体,假塑性流体与膨胀性流体的应力-应变速率关系可用幂律方程来描述:式中:K为稠度系数n:流动指数或非牛顿指数n=1时,牛顿流体 k=η; n>1 时,假塑性流体; n<1时,膨胀性流体. 定义表观粘度9.2 聚合物的粘性流动9.2.1 聚合物流动曲线聚合物的流动曲线可分为三个主要区域:图9-1 聚合物流动曲线1,第一牛顿区低切变速率,曲线的斜率n=1,符合牛顿流动定律.该区的粘度通常称为零切粘度,即的粘度.2,假塑性区(非牛顿区)流动曲线的斜率n<1,该区的粘度为表观粘度ηa,随着切变速率的增加,ηa值变小. 通常聚合物流体加工成型时所经受的切变速率正在这一范围内.3,第二牛顿区在高切变速率区,流动曲线的斜率n=1,符合牛顿流动定律.该区的粘度称为无穷切粘度或极限粘度η∞.从聚合物流动曲线,可求得ηo,η∞和ηa. 聚合物流体假塑性行为通常可作下列解释:1,从大分子构象发生变化解释;2,从柔性长链分子之间的缠结解释;9.2.2聚合物流体流变性质的测定方法测定粘度主要方法:落球粘度计法,毛细管粘度计法,同轴圆筒转动粘度计法和锥板转动粘度计法.(一)落球粘度计落球粘度计可以测定极低剪切速率(γ)下的切粘度.它既可测定高粘度牛顿液体的切粘度,也可测定聚合物流体的零切粘度.(二)毛细管粘度计毛细管粘度计使用最为广泛,它可以在较宽的范围调节剪切速率和温度,最接近加工条件.常用的剪切速率范围为101~106s-1,切应力为104~106Pa.除了测定粘度外,还可以观察挤出物的直径和外形或改变毛细管的长径比来研究聚合物流体的弹性和不稳定流动(包括熔体破裂)现象.(三)同轴圆筒粘度计有两种形式:一种是外筒转动内筒不动;另一种是内筒转动,外筒固定,被测液体装入两个圆筒间.下面介绍内筒转动的粘度计.同轴圆筒粘度计因内筒间隙较小,主要适用于聚合物浓溶液,溶胶或胶乳的粘度测定. (四)锥板粘度计锥板粘度计是用于测定聚合物熔体粘度的常用仪器.1,熔融指数(MI) 单位时间(一般 10min)流出的聚合体熔体的质量(克).MI↗,流动性↗(常用于塑料) 2,门尼粘度在一定温度和一定转子转速下,测定未硫化胶时转子转动的阻力. 门尼粘度↗,流动性↙(常用于橡胶)9.2.3 熔体粘度的影响因素1,分子量的影响分子量M大,分子链越长,链段数越多,要这么多的链段协同起来朝一个方向运动相对来说要难些.此外,分子链越长,分子间发生缠结作用的几率大,从而流动阻力增大,粘度增加.当MMc 是因为超过临界分子量以后,分子链之间的缠结更为厉害.在高剪切速率下,粘度对分子量的影响减小,是因为在高剪切速率下,更容易发生解缠.图9-3分子量对聚合物粘度的影响图9-3 分子量对聚合物粘度的影响可以发现,分子量大的聚合物的粘度对剪切速率的依赖更大.原因:分子量大则易缠结,剪切速率小时粘度较大;剪切速率增加后,由于解缠粘度下降很快.2,分子量分布分子量相同,分子量分布宽的含长链多,缠结严重,故粘度高.随着剪切速率的增加,解缠严重,长链对粘度的贡献降低,所以粘度下降严重.图9-4分子量分布对聚合物粘度的影响3,分子链支化的影响短支化时,相当于自由体积增大,流动空间增大,从而粘度减小.长支化时,相当长链分子增多,易缠结,从而粘度增加.4,温度一般温度升高,粘度下降.各种聚合物的粘度对温度的敏感性有所不同.粘度与温度的关系可用A rrhen ius方程来描述.DEh -粘流活化能,与分子结构有关系,一般分子链越刚硬,或分子间作用力越大,则流动活化能高,这类聚合物的粘度对温度敏感.图9-5温度对熔融黏度的影响图9-6剪切力(或速率)对熔融黏度的影响5,剪切速率大多数聚合物熔体为假塑性流体,其粘度随剪切速率的增加而下降.柔性链容易缠结,剪切速率对其影响更大,如图9-6所示.9.3聚合物熔体的弹性表现聚合物熔体在流动过程中,不仅产生不可逆的塑性形变,同时伴有可逆的高弹形变,并同样具有松弛特性,这是聚合物熔体区别于小分子流体的重要特点之一.当聚合物的相对摩尔质量很大,外力对其作用的时间很短或速度很快,温度稍高于熔点或粘流时,产生的弹性形变特别显著.几种典型的熔体弹性现象:1,爬杆效应(韦森堡效应)爬杆效应:当聚合物熔体或浓溶液在容器中进行搅拌时,因受到旋转剪切的作用,流体会沿内筒壁或轴上升,发生包轴或爬杆现象.爬杆现象产生的原因:法向应力差.2,挤出胀大现象挤出胀大现象:当聚合物熔体从喷丝板小孔,毛细管或狭缝中挤出时,挤出物的直径或厚度会明显地大于模口尺寸,有时会胀大两倍以上,这种现象称作挤出物胀大现象,或称巴拉斯(B arus)效应.3,不稳定流动-熔体破裂现象聚合物熔体在挤出时,当剪切速率过大超过某临界值时,随剪切速率的继续增大,挤出物的外观将依次出现表面粗糙,不光滑,粗细不均,周期性起伏,直至破裂成碎块这些现象统称为不稳定流动或弹性湍流,其中最严重的为熔体破裂.。

第五章聚合物流变

MW > MC时,η0 = K2MW3.4。这是由于随着分子量的增

大,链的拟网状结构加大,故聚合物的粘度增大也严

重。

γ&

高切变速率 时

在高切变速率时,也就是在假塑性区,随着分子量的增

大,链的拟网状结构加大,则聚合物的粘度ηa增大; 同时,由于切力变稀的原因,粘度下降的严重。

受力方向会产生相对滑动,并能保持原有的堆砌密度,

表现出牛顿流动行为。 (2)切力增稠区

σ或 γ& 增大时,聚合物中粒子的移动速度较快,粒子间

碰撞机会增多,流动阻力增大;

同时,粒子间的空隙加大,不再保持原来的堆砌密度,

粒子间的空隙除原来的液体外还有新的粒子,粒子间的

润滑作用减小,流动阻力增大。

故聚合物流体的表观粘度增大。

故对于这类聚合物加工时,通过切变速率 γ&(剪切应力σ)的 调节来改变粘度,当然切变速率 γ& 也要准确控制。

D 溶剂性质的影响

溶剂本身的粘度越大,则同样浓度的聚合物溶液的粘度也

越大;与此同时,溶液的相对粘度η0/ηs、以及粘流活化

能Eη也增加。

E 混合的影响

共混物对粘度的影响 一般来讲,共混物流体为切力变稀流体,其粘度随切 应力增加而降低;粘度与温度的关系符合Arrehnius方 程。

短支链与长支链 短支链越多越短,则聚合物中分子间 距离加大,作用力减小,粘度越低, 流动性变好; 长支链越多越长,则聚合物中分子链 的缠结程度加剧,流动阻力越大,粘 度愈高,流动性变差,增加了粘度对 剪切速率的敏感性。

B、平均分子量

低切变速率γ& 时

MW < MC时,η0 = K1MW1-1.6。这是由于随着分子量的增

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五章 高聚物的流变性热塑性塑料成型过程一般需经历加热塑化、流动成型和冷却固化三个基本步骤。

加热塑化:经过加热使固体高聚物变成粘性流体;流动成型:借助注塑机或挤塑机的柱赛或螺杆的移动,以很高的压力将粘性流体注入温度较低的闭合模具内,或以很高的压力将粘性流体从所要求的形状的口模挤出,得到连续的型材。

冷却固化:是用冷却的方法使制品从粘流态变成玻璃态。

聚合物的粘流发生在g T 以上,热塑料、合成纤维和合成橡胶的加工成型都是在粘流态下进行的.由于大多数高分子的f T 都低于300℃,经一般无机材料低得多,给加工成型带来很大方便,这也是高分子得以广泛应用的一个重要原因. 5.1牛顿流体与非牛顿流体牛顿流体:粘度不随剪切应力和剪切速率的大小而改变,始终保持常数的流体,通称为~。

非牛顿流体:凡是不符合牛顿流体公式的流体,统称为非牛顿流体。

牛顿流体: d dtγσηηγ== 非牛顿流体:'n a K σγηγ== 式中γ 为剪切速率,n 为非牛顿性指数(n<1称为假塑性); a η为表观粘度,表观粘度比高聚物真正的粘度(零剪切粘度0η小).剪切变稀:大多数高聚物熔体和浓溶液属假塑性流体,其粘度随剪切速率的增加而减小,即所谓~。

剪切变稠:膨胀性流体与假塑性流体相反,随着剪切速率的增大,粘度升高,即发生~。

宾汉流体:或称塑性流体,具有名符其实的塑性行为,即在受到的剪切应力小于某一临界值Y σ是不发生流动,相当于虎克固体,而超过Y σ后,则可像牛顿液体一样流动。

触变(摇溶)液体:在恒定剪切速率下粘度随时间增加而降低的液体。

摇凝液体:在恒定剪切速率下粘度随时间而增加的液体。

5.2高聚物粘性流动的主要特点1. 高分子流动是通过链段的位移运动来实现的,粘流活化能与相对分子质量无关.2. 一般不符合物顿液体定律,即不是牛顿流体,而是非牛顿流体,常是假塑性流体.这是由于流动时链段沿流动方向取向,取向的结果使粘度降低.3. 粘流时伴有高弹形变。

高弹形变的恢复也是一个松驰过程,恢复的快慢一方面与高分子链本身的柔顺性有关,柔性好,恢复得快,另一方面也与高聚物所处的温度有关,温度高,恢复快。

5.3影响粘流温度的因素1. 分子结构的影响 分子链柔顺性好,链内旋转的位垒低,流动单元链段就短,按照高分子流动的分段移动机理,柔性分子链流动所需要的孔穴就小,流动活化能也较低,因而在较低的温度下即可发生粘性流动。

所以分子链越柔顺,粘流温度越低;而分子链越刚性,粘液温度越高。

2. 分子量的影响 玻璃化温度是高分子链段开始运动的温度,因此g T 只与分子结构有关,而与分子量(分子量足够大后)关系不大。

而粘流温度f T 是整个高分子链开始运动的温度,此时两种结构单元都运动了,这种运动不仅与高聚物的结构有关,而且与分子量的大小有关。

分子量越大则粘流温度越高。

3. 粘流温度与外力大小和外力作用的时间有关 外力增大实质上是更多地抵消着分子链沿与外力相反方向的热运动,提高链段沿外力方向向前跃迁的机率,使分子链的重心有效地发生位移,因此有外力时,在较低的温度下,聚合物即可发生流动。

延长外力作用的时间也有助于高分子链产生粘性流动。

高聚物的粘流温度是成型加工的下限温度,而高聚物的分解温度是成型加工的上限温度。

5.4高聚物熔体的切粘度 1. 高聚物的流动性表征 零切速率粘度(零切粘度):剪切速率趋于零的粘度。

拉伸流动:液体流动可产生纵向的速率梯度场,其速度梯度的方向与流动方向一致,这种流动称为~。

熔融指数(melting index):定义为在一定温度和一定压力下10min 流过毛细管的物料质量(g).对于一定的高聚物,MI 越大表示流动性越好,粘度越小,另外也能表明相对分子质量越小. 2. 剪切粘度的测量方法(1) 毛细管挤出粘度计. 毛细管流变仪或工业上常用的熔体流动速率仪(旧称熔融指数测定仪),后者所测值称为熔体流动速率(2) 同轴圆筒粘度计。

主要适用于高聚物浓溶液、溶胶或胶乳的粘度测定。

(3) 锥板粘度计。

(4) 落球粘度计。

3. 高聚物熔体的流动曲线完整的流动曲线(包括熔体和溶液)分5个区,分述如下: ①第一牛顿区,剪切力太大,高分子链为无规线团,有缠结存在. ②假塑性区. 线团解缠结,链段流动方向取向. ③第二牛顿区. 分子链束完全取向,粘度达恒定值. ④胀流区,发生拉伸流动,粘度急剧上升,为胀塑性流体 ⑤湍流(熔体破裂).4. 影响高聚物熔体切粘度的因素(1) 温度. 随着温度的升高,熔体的自由体积增加,链段的活动能力增加,分子间的相互作用力减弱,使高聚物的流动性增大,熔体粘度随温度升高以指数方式降低。

在f T 以上, T η-关系遵循Arrhenius 方程.exp(/)A E RT ηη= , A 为常数, E η 为粘流活化能.在f T 以下, E η 不再是常数,必须用自由体积理论处理, T η-关系适用WLF 方程.17.44()()lg()51.6()g g g T T T T T T ηη--=-, 适用范围为g T ~g T +100K 对于大多数聚合物12()10g T Pa s η=⋅,从而通过上式可以计算其他温度下的粘度.(2) 剪切力和剪切速率的影响. 剪切力和剪切速率增加,使分子取向程度增加,从而粘度降低.升温和加大剪切国(或速率)均能使粘度降低而提高加工性能,但对于柔性链和刚性链的影响到不一样,对于刚性链宜采用提高温度的方法,而对柔性链宜采用加大剪切力(或速率)的方法.(3) 液体的粘度是自由体积决定的,压力增加,自由体积减小,分子间的相互作用增大,自然导致流体粘度升高。

(4) 相对分子质量。

高聚物熔体的剪切粘度随分子量的升高而增加。

对于加成聚合物,相对分子质量低于临界值c M (即缠结相对分子质量)时,1.0~1.60wK M η=相对分子质量高于c M 时3.4~3.50wK M η=此规律为Fox-Flory 经验方程.(或称3.4次方规律)。

柔顺性越大的高分子,越易缠结,使流动阻力增大,因而零切粘度急剧增加,分子量小于c M 时,分子这间虽然也可能有缠结,但是解缠结进行得极快,致使未能形成有效的拟网关结构。

(5) 分子量分布的影响 高聚物熔体出理非牛顿流动时时的切变速率随分子量的加大而向低切变速率移动。

相同分子量时,分子量分布宽的出现非牛顿流动的切变速率值比分子量分布宽的要低得多。

分子量分布较窄的或单分散的高聚物,熔体的剪切粘度主要由重均分子量决定。

而分子量分布较宽的高聚物,其熔体粘度却可能与重均分子量没有严格的关系。

两个重均分子量相同的同种高聚物试样,分子量分布较宽的可能比单分散试样具有较高的零切粘度。

5. 高聚物熔体的弹性表现法向应力效应:法向应力是高聚物熔体弹性的主要表现。

当高聚物熔体受到剪切作用时,通常在和力F 垂直的方向上产生法向应力。

除了作用在流动方向上的剪切应为外,还有分别作用在空间相互垂直的不相等的三个方向上的法向应力11σ,22σ和33σ,这是由高聚物熔体的弹性效应造成的。

第一法向应力差= 1122σσ- 第一法向应力有使剪切平板分离的倾向。

第二法向应力差= 2233σσ- 第二,第三法向应力有使平板边缘处的高聚物产生突起的倾向。

第三法向应力差=3311σσ-1122330σσσ++=由于法向应力差的存在,在高聚物熔体流动时,会引起一系列在牛顿流体活动中所曾见到的现象: 韦森堡(Weisenberg)效应:当高聚物熔体或浓溶液在各种旋转粘度计中或在容器中进行电动搅拌时,受到旋转剪切作用,液体会沿内筒壁或轴上升,发生包轴或爬杆现象,这类现象称为~。

挤出物胀大:当高聚物熔体从小孔、毛细管或狭缝中挤出时,挤出物的直径或厚度会明显大于模口的尺寸,这种现象叫做~,又称为巴拉斯(Barus)效应或称离模膨胀。

熔体破裂(又称不稳定流动、湍流):剪切速率超过某一临界值后,随着剪切速率的继续增大,挤出物的外观依次出现表面粗糙、尺寸周期性起伏,直到破裂成碎块等种种畸变现象,这些现象统称为~。

T f 是表征粘流特性的另一物理量.影响Tf 的因素有以下三个: (1) 分子结构.柔顺性差,分子间作用力大,Tf 较高.(2) 相对分子质量. 相对分子质量越大,Tf 越大,不存在临界值.(3) 外力大小和作用时间. 增加外力和作用时间都有利于分子链运动,而降低Tf.第六章 高聚物的电、热、光性能高聚物的电学性质:是指聚合物在外加电压或电场作用下的行为及其所表现出来的各种物理现象。

6.1 聚合物的介电性能介电性是指高聚物在电场作用下,表现出对静电能的储存和损耗的性质,通常电常数和介电损耗来表示。

(1)介电极化 绝大多数高聚物是优良的电绝缘体,有高的电阻率,低介电损耗、耐高频高的击穿强度。

但在外电场作用下,或多或少会引起价电子或原子核的相对,造成了电荷的重新分布,称为极化。

电介质在外电场下发生极化的现象,是其内部分子和原子的电荷在电场中运动的宏观表现。

主要有以下几种极化;①电子极化——分子中各原子的价电子云在外电场作用下,向正极方向偏移,发生了电子相对骨架的移动,使分子的正电荷中心的位置发生变化引起的。

②原子极化——是分子骨架在外电场下发生变形造成的。

分子弯曲极化是原子极化的主要形式。

③偶极极化——在外电场的作用下,极性分子沿电场的方向排列,产生分子的取向。

前两种产生的偶极矩诱导偶极矩,后一种为永久偶极矩的极化。

极化偶极矩(μ)的大小与外电场强度(E )有关,比例系数α称为分子极化率,l u E α=按照极化机理不同,有电子极化率e α,原子极化率a α(上述两者合称变形极化d e a ααα=+)和取向极化率u α,即:23u u kTα= 为永久偶极矩。

因而对于极性分子e a u a ααα=++,对于非极性分子e a a αα=+。

界面极化:由于在外电场作用下,电介质中的电子或离子在界面处堆集的结果,称为~。

根据高聚物中各种基团的有效偶极矩,可以把高聚物按极性大小分为四类。

非极性:PE 、PP 、PTFE ;弱极性:PS 、NR ;极性:PVC 、PA 、PVAc PMMA ;强极性:PVA 、PET 、PAN 、酚醛树脂、氨基树脂。

高聚物的有效偶极矩与所带基团的偶极矩不完全一致,结构对称性会导致极矩部分或全部相互抵消。

介电常数ε是表示高聚物极化程度的宏观物理量,它定义为介质电容器,容C 比真空电容器C 0的电容增加的倍数,即000//C Q U Q C Q U Q ε===式中:Q 0为极板上的原有电荷;以它反映介质储存电能的能力。

宏观物理理ε与微现物理量α之间的关系可以用Clausius-Mosotti 方程给 即:摩尔极化度:241()()234()(33AM e a Ae a N M P u N KTεααεραα-=⋅=++=++ 非极性介质 对极性介质)6.2 介电损耗聚合物在交变电场中取向极化时,伴随着能理消耗,使介质本身发热,这种现象称为聚合物的介电损耗。