汽车车身侧围空腔膨胀胶填充技术

关于白车身胶体连接原理及胶接质量控制管理

关于白车身胶体连接原理及胶接质量控制管理摘要:汽车白车身是将板材通过焊接、胶体连接、螺栓装配等方式组合而成的,其中胶体连接的作用是增加车身刚度、提升车身抗腐蚀性能提升、降低噪声等。

在白车身生产过程中,使用了大量的结构胶、密封胶以及膨胀胶和型腔阻断胶。

由于涂胶质量对白车身的质量影响较大,故在白车身生产过程中,涂胶的过程及结果管理尤为重要。

涂胶质量主要是管理涂胶外观质量、涂胶尺寸、连接性能等,针对上述实物质量开展涂胶质量过程管理,涂胶人员技能、涂胶温度、涂胶工装、胶嘴直径、涂胶设备均需进行精细化管理,才能确保白车身涂胶质量,满足整车质量和性能要求。

关键词:白车身;涂胶;NVH;胶接1胶体连接方法简介胶体连接即采用具有一定粘性的胶体连接零件的工艺方式,最普遍的胶体作业方式为涂胶,因此胶体连接通常指的是涂胶,但有时因实际需要也采用粘贴或装配的作业方式。

本手册为区分不同形式的胶体作业,引入胶体连接概念(简称胶接)。

因涂胶应用最广,为方便习惯阅读,下文未特别说明时胶接等同于涂胶。

1.1 胶体分类胶体分类通常根据功能进行区分,也可以根据作业方法、胶体形态进行分类。

各分类方法无绝对区分,如减震胶一般为使用胶枪涂布的糊状类胶,但有时也会使用半固体类胶粘贴在白车身部位,如某些零件涂胶槽内可粘贴半固体胶或涂布糊状胶。

1.2加强质量控制的意义白车身是汽车的构成,也是汽车的要件之一,能够承载汽车和其他要件,是人们可以直观看到的部分。

因此加强白车身的质量控制,不仅与汽车外观息息相关,也会影响汽车的质量和性能,所以白车身的质量水准,是衡量汽车企业生产水平和工艺的重要标准。

在白车身生产和制造过程中,会涉及到许多的生产工艺和技术,要想加强白车身的整体质量,就要对每个环节和工艺都进行严格的控制,才能全面提升白车身质量。

在实际生产过程中焊接点的质量控制和白车身涂胶质量控制,以及白车身尺寸控制和尺寸控制方法,还有选装件区分质量控制和扭矩控制方法是生产工艺中最为主要的方法,所以加强对这些工艺的控制,可以全面地提高白车身质量,进而提升提高企业的经济效益,对企业生存和发展也有着非常重要的影响。

汽车车身侧围空腔膨胀胶填充技术

汽车涂胶工艺介绍[精读]

![汽车涂胶工艺介绍[精读]](https://img.taocdn.com/s3/m/cc60c4fa31b765ce050814f1.png)

汽车涂胶工艺介绍[精读]汽车涂胶工艺介绍摘要本文介绍了胶粘剂/密封胶在汽车工业中的应用情况,讲述了不同胶粘剂/密封胶的应用部位和应用原理关键词汽车胶粘剂密封胶1.前言随着汽车制造技术的发展及其不断提高的性能要求,胶粘剂密封胶作为汽车生产所必需的一类重要辅助材料,应用越来越广泛。

粘接技术在汽车制造上的应用,不仅可以起到增强汽车结构、紧固防锈、隔热减振和内外装饰的作用,还能够代替某些部件的焊接、铆接等传统工艺,实现相同或不同材料之间的连接,简化生产工序,优化产品结构。

在汽车向轻量化、高速节能、延长寿命和提高性能方向发展的道路上,胶粘剂密封胶发挥着越来越重要的作用。

汽车制造大体上可能分为以下几个步骤,即车身的制造,发动机及底盘的制造,总装配等,图1为汽车制造过程示意图。

本文将对汽车车身的制造过程中焊装工序、涂装工序、总装工序、装配工序胶粘剂密封胶的应用情况进行详细介绍,同时对汽车前期研发用材料、特殊工艺用胶情况做一些简要介绍。

2.汽车车身制造工序车身是汽车总体的主要组成部分之一。

通常,载重汽车的车身是驾驶室(包括车前板制件即车头部分),货箱及车架。

大客车和轿车车身有些有车架,有些没有车架,车底板就起车架的作用。

车身的制造按照其结构特点,大致要经历以下几道工序:1、车身的冲压该工序主要通过压力机上的模具,对金属板材在其压力下冲压成一定形状的车身零部件。

2、车身的装配与焊接目前车身通常采用的装焊方式为接触点焊,分双边点焊和单边点焊,接触点焊是在电极压力的作用下,将焊接件紧密接触,利用电流流经焊件时所产生的电阻热加热焊接件,使焊接点熔合在一起。

3、车身的涂装经由焊装组装完成后的车身壳体要进行涂装,涂装的作用主要是起防锈、防腐,延长车身寿命和装饰目的。

汽车车身涂装通常要经过图2的工序:3. 汽车粘接/密封胶的应用3.1 汽车用胶粘剂密封胶选用原则汽车生产是批量性、流水式生产,在生产过程中有其特殊性,此外,作为交通运输工具的汽车在各种道路、气候下行驶,因此,汽车用胶粘剂、密封胶必须充分满足和适应汽车制造厂中的生产工艺,大批量、流水线生产及应用性能要求。

低温汽车膨胀胶及其设备制作方法与制作流程

本技术公开了一种低温汽车膨胀胶,所述低温汽车膨胀胶由包含下述重量份的各原料制成:高分子聚合物100份、过氧化物硫化剂3~5份、硫化助剂0.5~3份、发泡剂5~15份、发泡活化剂0.5~8份、填料1~10份、增粘剂2~15份、润滑剂0.5~3份、抗氧剂0~2份、阻燃剂0~10份。

本技术的低温汽车膨胀胶的,通过精选原料组成,优化各原料含量,制得的低温汽车膨胀胶,发泡倍率高,制品密度小,可填充大的空腔;膨胀胶与铝片和ABS骨架件的粘结强度高;高温烘烤稳定性好,发泡后的膨胀胶不易出现塌陷收缩问题;低温发泡性能与高温发泡倍率得到很好的平衡;存储稳定性好,产品品质稳定,存放周期较长。

权利要求书1.一种低温汽车膨胀胶,其特征在于,所述低温汽车膨胀胶由包含下述重量份的各原料制成:高分子聚合物100份、过氧化物硫化剂3~5份、硫化助剂0.5~3份、发泡剂5~15份、发泡活化剂0.5~8份、填料1~10份、增粘剂2~15份、润滑剂0.5~3份、抗氧剂0~2份、阻燃剂0~10份。

其中,所述高分子聚合物为VA含量26~28的乙烯-醋酸乙烯共聚物、VA含量40的乙烯-醋酸乙烯共聚物、低密度聚乙烯、乙烯一甲基丙烯酸甲酯共聚物、乙烯一丙烯酸乙酯共聚物、乙烯-丙烯酸丁酯共聚物、顺丁橡胶、三元乙丙橡胶中的任意一种或几种的混合物。

2.根据权利要求1所述的低温汽车膨胀胶,其特征在于,所述高分子聚合物为VA含量28的乙烯-醋酸乙烯共聚物、低密度聚乙烯、乙烯-丙烯酸丁酯共聚物三者的组合物,其中VA含量28的乙烯-醋酸乙烯共聚物40~80份、LDPE树脂10~30份、EBA树脂10~30份。

3.根据权利要求1所述的低温汽车膨胀胶,其特征在于,所述过氧化物硫化剂为过氧化二异丙苯、二叔丁基过氧化物、过氧化苯甲酰、1,1-二叔丁基过氧基-3,3,5-三甲基环己烷、2,5-二甲基-2,5-双(过氧化叔丁基)己烷、1,3-双(叔丁过氧异丙基)苯、1,1-二叔丁基过氧基-3,3,5-三甲基环已烷中的任意一种或几种的混合物;优选地,所述过氧化物硫化剂总用量为3~4份。

用于汽车NVH的车身制造RIM工艺

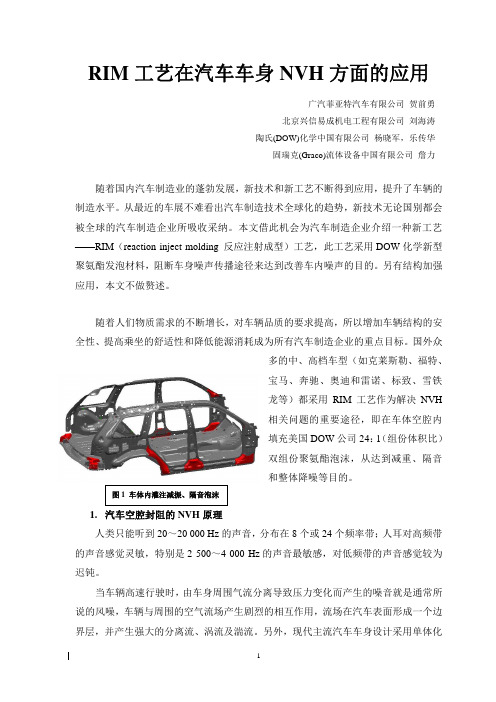

RIM工艺在汽车车身NVH方面的应用广汽菲亚特汽车有限公司贺前勇北京兴信易成机电工程有限公司刘海涛陶氏(DOW)化学中国有限公司杨晓军,乐传华固瑞克(Graco)流体设备中国有限公司詹力随着国内汽车制造业的蓬勃发展,新技术和新工艺不断得到应用,提升了车辆的制造水平。

从最近的车展不难看出汽车制造技术全球化的趋势,新技术无论国别都会被全球的汽车制造企业所吸收采纳。

本文借此机会为汽车制造企业介绍一种新工艺——RIM(reaction inject molding 反应注射成型)工艺,此工艺采用DOW化学新型聚氨酯发泡材料,阻断车身噪声传播途径来达到改善车内噪声的目的。

另有结构加强应用,本文不做赘述。

随着人们物质需求的不断增长,对车辆品质的要求提高,所以增加车辆结构的安全性、提高乘坐的舒适性和降低能源消耗成为所有汽车制造企业的重点目标。

国外众多的中、高档车型(如克莱斯勒、福特、龙等)都采用RIM工艺作为解决NVH相关问题的重要途径,即在车体空腔内填充美国DOW公司24:1(组份体积比)双组份聚氨酯泡沫,从达到减重、隔音和整体降噪等目的。

1.汽车空腔封阻的NVH原理人类只能听到20~20 000 Hz的声音,分布在8个或24个频率带;人耳对高频带的声音感觉灵敏,特别是2 500~4 000 Hz的声音最敏感,对低频带的声音感觉较为迟钝。

当车辆高速行驶时,由车身周围气流分离导致压力变化而产生的噪音就是通常所说的风噪,车辆与周围的空气流场产生剧烈的相互作用,流场在汽车表面形成一个边界层,并产生强大的分离流、涡流及湍流。

另外,现代主流汽车车身设计采用单体化车身(unitized-body),车身侧围板是由内外薄壁钢板冲压组焊而成,存在旁路空腔结构。

由于空腔的贯通,空气在侧围空腔通道产生高速气流场,就是通常所说的空腔共鸣噪声;而车辆在高速行驶状态下空腔的孔洞会把风噪、发动机噪声、振动噪声和排气噪声放大,并传送到驾驶员和乘客的耳中,使车内安静舒适性降低。

三维空腔填充技术

MDI 挥发 µg / 天 FR 密度 (pcf) 凝胶时间(秒) 不沾时间(秒)

吸水性 膨胀率

封阻更可靠 NVH应用范围广

钢板粘接性 适合的车身应用

传统配方

4716 2.0-2.2

<8 < 15

O.K. 3200%

Pass 车体上部侧围空腔

低MDI配方il

IIHS offset barrier performance improvement

Foam dispensed at Tier 1 facility

Low-MDI Structural BETAFOAM (20.0 lbs per vehicle) Sill / Rocker Section

BETAFOAMTM 发泡材料注射

车身车间

油漆车间

发泡段

总装车间

终

•组装白车身

•电泳 •底漆 •色漆 •罩漆

•玻璃

端

•声学泡沫

•结构泡沫

•密封条 •最后组装

客

户

“填充空腔可改进NVH”

BETAFOAM™ 在车身的典型封堵位置

侧围空腔封阻的主截面

典型车身封堵位置

风挡横梁 A柱上下 B柱上 C/D柱上 前后门槛 后轮罩

500

1500

2500

3500

4500

5500

6500

1/3 Octave Center Frequencies (Hz)

膨胀胶块 STL LEAKY #4 BAFFLE

7500

8500

9500

• 三维封堵提高了封堵的可靠性 • 优异的工艺一致性提高了量产车的质量统一

车身气密性及白车身用胶技术标准

车⾝⽓密性及⽩车⾝⽤胶技术标准油漆车⾝⽓密性主要检测油漆车⾝密封性能,油漆车⾝⽓密性试验主要检测油漆车⾝各空腔及焊缝是否漏⽓及泄漏量⼤⼩。

油漆车⾝需满⾜焊装涂胶、涂装涂胶、堵件及胶块设计状态。

⽓密性验证⽬的:检测油漆车⾝油泄漏量是否达到密封性能⽬标,并检查⽩车⾝焊接、涂胶、涂装PVC涂胶及堵件装配是否满⾜产品要求。

技术要求⽩车⾝胶品:采⽤树脂或橡胶或聚合物为基材,在⽩车⾝上主要起到密封、防腐、粘接、减振及降噪等作⽤,外观主要为均匀膏状或固体形态。

1.胶品特性按照胶品主要性能和⽤途的差异进⾏分类,见表1。

2.胶品类型(1)点焊胶和结构胶涂胶PDM图定义:型号、尺⼨定义须完整。

其中尺⼨定义包括胶体的直径(或⾼、宽)、涂胶长度及公差,并标注每段胶的总长度。

不同部位的胶须有典型断⾯图,涂胶起⽌端必须要有放⼤图进⾏尺⼨标注。

1)避免涂胶不连续。

同⼀涂胶部位的胶体直径定义须统⼀(特别是⼿⼯涂胶情况下)。

2)在同⼀涂胶部位避免定义2种以上容易混淆的胶种的原则,以免⽤错胶。

3)车⾝结构设计:涂胶位置的钣⾦搭接边宽度建议不⼩于10mm,以避免装配溢胶问题。

4)搭接边设计避免过于复杂的曲⾯造型,保证⼿⼯涂胶不出现折折弯弯的S形轨迹;有条件的部位,钣⾦⾯设计涂胶线便于控制涂胶位置。

5)不得设计钣⾦缺⼝,影响涂胶的连续性或导致出现漏胶和流挂问题。

6)涂胶位置距离20mm范围内禁⽌定义烧CO2焊缝。

(2)2D胶块、拇指胶、密封胶条、隔振胶条涂胶PDM图定义:型号、尺⼨定义须完整。

其中尺⼨定义包括胶块在钣⾦上的粘贴位置及尺⼨公差。

胶块在钣⾦上粘贴位置,必须以钣⾦棱线为参照标识不同⽅向的距离和允许的偏差量。

车⾝结构设计:对胶块或胶条的位置设计参照标识。

在装配粘贴起、末位置,设置涂胶提⽰标识,如凸台、凸圈、拉延标记等。

须注意的是,所有标识不得破坏钣⾦密封结构。

其他要求:产品部门必须对胶品的膨胀特性进⾏确认和验证能否充满钣⾦空腔。

汽车车身空腔注蜡技术

车身注蜡技术汽车车身在造出来之后,要经受五到十年甚至更长的考验,在这期间,环境可能很恶劣。

生锈的现象就会慢慢发生,特别是汽车常用的钢铁材料,一旦生锈,产生的氧化铁会吸附空气中的水分子,造成更严重的锈蚀。

为了防止水分残留在车身的空腔中,造成车身内部腐蚀,汽车生产商都采用空腔注蜡技术的。

这种技术是的根本目的在于防止可能的锈蚀,增强车身抵抗能力,这种空腔注蜡技术不仅很好的保证了车辆的防腐蚀性能,车身防锈能力长达10年以上。

空腔注蜡,简言之就是在车身底部(右图)及其他钢板夹层及空腔中打入一定量的液态蜡,经过特定工艺流程使留在车身空腔内部的蜡形成均匀的保护蜡膜,令水滴无隙可入,保证了整车良好的防腐性能。

在制造带有空腔的部件时,一般预先已经留好注蜡孔。

注蜡孔一般很小。

而在纵梁这样的部位,根本就没有专门开孔,而是在纵梁的顶端进行喷注。

经过了焊接之后的白车身,在进行表面防锈处理之后,就进入了注蜡的过程。

注蜡工艺的一开始是用热风吹,一般这时的温度在85度左右,比洗车时的热风温度要高。

全车身加热完毕后,将专用的内腔防锈蜡加热到115度,用专用的泵向预先留的注蜡孔注入已经溶化的蜡,并保持一定的时间让多余的蜡液自动流出。

最终蜡膜的厚度在几百微米左右。

然后进入冷却区用冷风吹至常温。

最后,将所有注蜡孔全部封死,完成整个工艺工程。

目前国内唯一一款采用空腔注蜡工艺技术的自主品牌两厢高级轿车奇瑞A1(如图),采用高质量镀锌钢板、先进的制造工艺及领先的德国杜尔涂装设备,是保证车身品质的关键,车身中在所有表面涂装防锈处理不完善的地方均进行喷蜡处理,蜡质选用、喷蜡前清洁、车身加热温度、过程中喷枪压力大小车型中进行喷蜡处理的部位很多,大致如:●前纵梁、前横梁、A柱、B柱、C柱、上边梁、下边梁、后纵梁、后横梁(上下边梁是指车顶、地板与侧面的交接处内部的钢梁)●发动机罩上盖版(就是雨刷器后面风档前面那一块)●引擎内罩、外罩●所有的车门内板、外板●所有的车轮罩●行李舱内罩、外罩●其它所有出现空腔的地方。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车车身侧围空腔膨胀胶填充技术郭文志浙江吉利汽车研究院;杭州萧山311228【摘要】本文主要讲述了汽车车身侧围空腔填充膨胀胶的种类及结构形式,并详细阐述了片式膨胀胶和骨架式膨胀胶的结构特点及膨胀胶在侧围的填充位置、注意事项、安装要求等。

同时,结合一款实车为例,对膨胀胶在实际应用中的具体安装方式、填充位置、以及膨胀后堵孔问题的解决措施等进行分析、总结,最后定义了骨架式/片式膨胀胶理化性性能的技术要求。

【关键词】膨胀胶;空腔;填充;阻断Research of Filling Technology of Expansion Sealant for Side Wall Cavity on aVehicleGuo ZhiwenGeely Automobile Institute; Xiaoshan, Hangzhou 311228Abstract: The categories and structural types of filling expansion sealant for use in side wall cavity on a vehicle are explained in this paper. Also, the structure behaviors of sheet and frame expansion sealant, and the side filling location, considerations, fitting requirements of expansion sealant are particularly discussed. Meanwhile, the specific fitting method, filling location of expansion sealant in the practical application, as well as solutions to hole plug-up after expansion are analyzed and summarized by taking an actual car as an example. Finally, the technical requirements of chemical and physical properties of frame and sheet expansion sealant are defined.Keywords: Expansion Sealant, Cavity, Filling, Blockage1 前言汽车的噪声(Noise) 、振动(Vibration) 、声振粗糙度( Harshness) 统称为汽车的NVH特性,是衡量汽车设计及制造质量的一个重要因素。

车身侧围总成是影响整车NVH重要的部件之一,外界及内部噪声从车身前端进行侧围内部,因侧围结构为空腔结构,外界噪声及空气通过侧围内部流通,噪声从车外界传到车内部,在通过侧围空腔流动性,贯通整车侧围内部,使整车NVH 性能指标下降,无法保证乘员在车内乘座的舒适性。

针对此问题,各大主机厂对车身侧围内部采用空间阻断技术,使侧围内部空腔不连续,从而达到空腔阻断,控制空气、车外噪声流通,减少空气流通及噪声的传递。

空间阻断技术主要体现形式为侧围填充技术,是在侧围空腔内部增加高发泡EVA类材料、PA66骨架材料等,该材料在车身烘烤工艺时进行发泡,阻断填充侧围空腔,从而使车身NVH性能提高。

随着此项技术的发展与提高,该类发泡材料从单一的片材发展到骨架式结构,更好的将侧围空腔进行阻断,膨胀更饱满,效果更好。

以下着重说明此两种材料在车身上的应用及自身的特点。

2 膨胀胶结构形式2.1 片式膨胀胶片式膨胀胶为原材料加工成片状态结构,根据各主机厂车身侧围空腔结构进行切割,以达到与侧围空腔相符形状,并在烘烤后实现密封阻断效果(见图1)[1]。

图1 片式膨胀胶片式膨胀胶的特点:(1)经济性;经济性只是从成本上来说,此种膨胀胶因结构单一,无需复杂成形结构,因价格较低,被各大主机厂所接受。

(2)实用性;实用性是从应用角度考虑,此种膨胀胶在车身小空间及空间简单结构处应用广泛。

(3)工艺简单;操作方便是从加工工艺上说明此种片式膨胀胶用人工剪切便可完成产品形状,即能满足汽车厂要求,又节省工时及机械切割费用。

(4)多变性;多变性是从其自身结构上考虑,在实际应用中可以将结构切成各种形状,可以叠加几层,可以开孔,以满足主机厂各种要求。

2.2 骨架式膨胀胶骨架式膨胀胶是PA66材料加EVA发泡材料结合而组成,主要用PA66材料制作成主体骨架,EVA 发泡材料附着在其外侧(见图2)[2]。

图2 骨架式膨胀胶骨架式膨胀胶的特点:(1)广泛性;骨架式膨胀胶胶片式膨胀胶应用更广泛,因为结构多变性,能满足侧围空腔要求,应用较为广泛。

(5)限制性;限制性是针对EVA发泡材料而言,因其发泡材料附着在骨架上,其发泡后按骨架基本结构膨胀,膨胀容易控制,骨架具有限制其发泡方向作用。

(6)多变性;多变性是因为骨架式膨胀胶骨架可用模具制作,可根据侧围空腔形状设计其骨架结构,因应用有很多变化。

(7)坚固性;骨架式膨胀胶由PA66材料与EVA发泡材料组成形式,其强度较高,保证在侧围空腔内固定不变形。

(8)完整性;此种膨胀胶在空腔内发泡后填充完全,对侧围空腔封堵效果较好。

3 膨胀胶膨胀形式如下图所示,膨胀胶加热膨胀后以最大限度填堵空腔结构(见图3)。

图3 膨胀胶膨胀形式4 噪音及空气流动性图7为测试的空气噪音流动示意图,在图上可看出侧围空腔结构为主要流通单元。

为避免此现象的产生,应用旁路密封降噪技术,对侧围空腔进行密封,以有效的对汽车前部及后部流入空气噪音进行阻断,并以实例进行说明。

图4 侧围噪音流动示意图5 侧围空腔填充膨胀胶位置侧围填充位置主要应注重以下几位置:1、A柱上和A柱下2、B柱上和B柱上两侧3、C柱上或轮罩处4、形成空腔循环处6 实例说明侧围填充位置及安装方式针对以上3点所述安装位置,进行具体说明膨胀胶安装位置及安装方式,及一些技术条件(见图5)。

图5 膨胀胶安装位置6.1 A柱上填充位置(1)处A柱上部填充位置为侧围主要的截断位置之一,此处为噪音和空气流动的起始位置,故在设计阶段此处要进行封堵。

此处空腔结构规则,可采用支架式膨胀胶进行封堵,下图为单卡扣支架式膨胀胶结构(见图6)。

图6 安装位置(1)6.2 A柱上填充位置(2)处2处结构截面空腔较小,采用自粘式膨胀胶进行固定,因空腔小膨胀后能很好的对断面处进行截断(见图7)。

图7 安装位置(2)6.3 B柱上填充位置(3)B柱上位置填充处膨胀后出现堵孔现象,主要是因膨胀胶与加强板定位孔过近,导致膨胀后出现堵孔现象(见图8)。

解决措施:调整膨胀胶位置,使膨胀后胶片远离定位孔位置。

图8 安装位置(3)6.4 B柱上填充位置(4)此空腔非常小,采用自贴式膨胀胶片进行填充,因最大距离9mm,最小距离3mm.所以腔体封堵非常好(见图9)。

图9 安装位置(4)6.5 B柱下填充位置(5)如下图所示,B柱中段发泡良好,空腔已完成12 34576封堵。

此处空腔较大,所以要采用骨架式结构进行封堵(见图10)。

图10 安装位置(5)6.6轮罩处填充位置(6)轮罩处采用单卡骨架式膨胀结构,主要因为此空腔结构为三角形结构,单片式无法填充完全,采用此结构填充效果较好(见图11)。

图11 安装位置(6)6.7 C 柱上位置填充(7)C 柱上空腔结构一般比较复杂,为保证其断面填充完全,大部份采用骨架式结构(见图12)。

图12 安装位置(7)7 侧围填充膨胀胶应注意的事项(1)膨胀胶安装孔布置,要满足工艺性要求; (2)膨胀胶发泡后避免堵孔现象; (3)避免膨胀胶发泡时流挂现象;(4)避免在车身涂装过程中膨胀胶脱落现象;(5)膨胀胶边缘要与车身钣金件间隙大于5mm以上,以保证在涂装过程中漏液要求; (6)骨架式膨胀胶卡扣设计位置要与车身孔位相对应,保证安装要求。

8 片式膨胀胶理化性能要求片式膨胀胶应满足的理化性能要求如下表1所示。

表1 片式膨胀胶理化性能要求[3]序号 项目 要求1 外观 片状板材,表面平整,无破损开裂现象 2 密度 (1.06±0.05)g/cm3 3 尺寸/厚度 符合设计图纸的规定4 固含量 ≥99%5 体积膨胀率 2400%~3000%6 吸水率 ≤6%(质量),≤0.2%(体积)7填充性 完全密封8 加热流动性 无脱落、移位、流挂现象9 钢板粘结性 ≥60%10磷化液适应性 溶液无污染、材料无异样11电泳液适应性 溶液无污染、材料无异样12 钢板腐蚀性 无腐蚀 13 燃烧性 B级以上 9 骨架式膨胀胶块理化性能要求骨架式膨胀胶应满足的理化性能要求如下表2 所示。

表2 骨架式膨胀胶块理化性能要求[3]序号 项目 要求 AB1 外观 表面平整,无破损开裂现象2 密度 (1.06±0.05)g/cm3 (1.00±0.1)g/cm3 3 固含量≥99% ≥98% 4体积膨胀率 2400%~3000% ≥1000% 5吸水率 ≤6%(质量),≤0.2%(体积)≤3%(质量)6加热流动性无脱落、移位、流挂现象7 钢板粘结性≥60% ≥60%8 磷化液适应性溶液无污染、材料无异样9 电泳液适应性钢板腐蚀性溶液无污染、材料无异样无腐蚀10 燃烧性≤100mm/min10 结语片式膨胀胶在整车中应用已比较成熟,大部份主机厂都已采用此技术对侧围空腔进行封堵,但内部空腔大的结构处密封性并不是很好。

随着骨架式的膨胀胶技术改进,现在已经能够满足侧围空腔较大区域的密封要求,密封效果较好,得到各大厂的好评,此种技术也得到了推广及应用。

参考文献[1] 杨淑静,宋国君,赵云国等. 高熔体强度聚丙烯的研究进展[J].工程塑料应用, 2006,34(9): 74-76.[2] 李治雄,朱占民. 聚氨酯树脂[M]. 江苏: 科技出版社, 1999: 2-3[3] 郦华兴,阮诗川. 聚丙烯泡沫挤出成型中气泡成核行为的研究[J].国外塑料,1999,17(1): 28-31。