6-45度φ100铣刀盘加工工艺

刀盘加工工艺及斜孔车夹具设计

常州机电职业技术学院毕业设计课题:刀盘加工工艺及斜孔车夹具设计专题:专业:机械制造及自动化学生姓名:班级:学号:指导教师:完成时间:摘要本设计是基于刀盘零件的加工工艺规程及一些工序的专用夹具设计。

刀盘零件的主要加工表面是外圆及孔系。

一般来说,保证平面的加工精度要比保证孔系的加工精度容易。

因此,本设计遵循先面后孔的原则。

并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。

夹具选用专用夹具,夹紧方式多选用手动夹紧,夹紧可靠,机构可以不必自锁。

因此生产效率较高。

适用于大批量、流水线上加工。

能够满足设计要求。

关键词:刀盘类零件;工艺;夹具;ABSTRACTThe design is based on the body parts of the processing order of the processes and some special fixture design. Body parts of the main plane of the surface and pore system. In general, the plane guarantee processing precision than that of holes machining precision easy. Therefore, this design follows the surface after the first hole principle. Plane with holes and the processing clearly divided into roughing and finishing stages of holes to ensure machining accuracy. Datum selection box input shaft and the output shaft of the supporting hole as a rough benchmark, with top with two holes as a precision technology reference. Main processes arrangements to support holes for positioning and processing the top plane, and then the top plane and the supporting hole location hole processing technology. In addition to the follow-up processes individual processes are made of the top plane and technological hole location hole and plane processing. Supported hole processing using the method of coordinate boring. The whole process of processing machine combinations were selected. Selection of special fixture fixture, clamping means more choice of pneumatic clamping, clamping reliable, institutions can not be locked, so the production efficiency is high, suitable for large batch, line processing, can meet the design requirements.Key words: Angle gear seat parts; fixture;目录摘要 (II)ABSTRACT (III)第一章加工工艺规程设计 (1)1.1 零件的分析 (1)1.1.1 零件的作用 (1)1.1.2 零件的工艺分析 (1)1.2 刀盘加工的主要问题和工艺过程设计所应采取的相应措施 (1)1.2.1 孔和平面的加工顺序 (2)1.2.2加工方案选择 (2)1.3 刀盘加工定位基准的选择 (2)1.3.1 粗基准的选择 (2)1.3.2 精基准的选择 (3)1.4 刀盘加工主要工序安排 (3)1.5 机械加工余量、工序尺寸及毛坯尺寸的确定 (4)1.6选择加工设备及刀、量具 (6)1.7确定切削用量及基本工时(机动时间) (6)1.7 时间定额计算及生产安排···········错误!未定义书签。

铣扁加工机的操作工艺流程、参数14.7

轴双头铣扁加工机操作工艺流程及工艺参数一、轴端双头铣扁加工机的工艺流程及要求:1、经一次装夹即可加工出轴两端的槽(或扁),确保轴槽、轴扁的加工精度。

2、质检员对首件产品进行检验合格后才能进行批量生产,并留有记录。

3、操作工要有过程检验记录。

二、工艺参数:1、加工轴外径为¢20-¢60。

2、加工轴长度为230mm-2500mm。

3、加工轴槽(扁)宽度为 6mm-45mm。

4、主轴转速为600、800、1200r/min。

5、滑板及滑板移动机构调整精度0.1mm/格。

6、横向调整机构:可分别对两主轴箱的横向位置进行调整,从而调整刀具的吃刀深度。

调整精度:0.05mm/格。

7、液压站采用立式上置式结构,控制阀采用叠加阀。

系统最大工作压力5Mpa,系统流量4/22.5升/分。

进刀速度分别由两调速阀控制,且应将两垂直滑板运动速度调整到基本一致。

系统调整参数为:卸荷阀压力3 Mpa ,溢流阀压力4Mpa ,进刀速度应适合切削,夹紧缸速度应无冲击。

液压油的选用:建议当环境温度≤20℃时,采用YA-N32普通液压油;当环境温度>20℃,采用YA-N46液压油。

油箱容量250升。

液压油12个月应更换一次,最长使用时间不应超过18个月。

8、冷却系统:由两电动冷却泵分别冷却四把主轴刀具。

9、本机床配备莫氏4号铣夹头4个,及φ6、φ8、φ10、φ12弹簧夹套各4把;根据工件要求可选用不同直径立铣刀。

加工轴扁时,可根据工件要求选择相应大于轴扁宽度的莫氏锥柄铣刀。

本机床配备莫氏4号直径40铣刀4把,能满足一般轴扁的加工,并配备M16、M14两种铣刀拉杆,可根据铣刀规格进行选择。

常用铣加工工艺

常见铣加工工艺一.毛料开六方准备:将所要加工的毛坯料按尺寸规格检验,保证足够的加工余量。

(我公司一般要求加工余量5mm,当加工余量较小时,应考虑先加工余量最小方向尺寸,见《粗加工尺寸标准》)1.将铣床机头校正。

(机头倾斜加工后工件表面不平)2.选择合适的转速1500-2000转/分。

3.将所用的夹具装夹在铣床工作台面上,一般用平口钳。

(特殊工件需用直角码、虾工等工具)。

装夹牢固。

4.将毛边毛刺去除,将工件装夹在平口钳上,先加工大平面,如果工件高度比钳口低,底部可垫一块宽度比工件稍小垫块(标准垫块)夹紧后,用小铜锤敲击工件表面使其底面完全与平口身平行。

5.在工件表面对刀,找出最高点和最低点。

以最低点铣平即可,如果高低点差距较大,超出1mm,应在最后一刀留0.2-0.5光刀余量,而不能一刀铣平。

飞刀在加工不同材料时吃刀量不同,一般开粗1mm,光刀0.1-0.5mm。

6.去除毛边、毛刺,将已加工好平面为底面,重新装夹在平口钳上,同上部一样将其装夹好,去除多余金属层,加工到所须3尺寸。

(注:如果所给尺寸为磨削尺寸,则每个尺寸应留0.5mm磨削余量)7.将加工好面夹在平口钳上夹紧,将宽度方向铣到位,加工方法同上。

8.工件铣直角将加工好面夹在平口钳上,底部垫一平行垫块,用直角尺将工件靠直,直角尺与工件无缝隙为准,加紧工件。

将表面光平,用直角尺检验合格后,翻转将尺寸加工到位。

注:每加工一个平面后,在装夹时应将毛边、毛刺去除,工作台面和平口钳清理干净,以免削屑影响加工精度。

自检合格后在工件表面上注明工件尺寸,以便下道工序加工。

二.钻孔1螺丝孔加工方法(1)根据图纸要求,在工件上划出螺丝孔的位置,并在工件上注明,以便加工时区别。

(2)将工件装夹在平口钳上,使工件表面与主轴成90°(3)用碰数器以工件基准碰数后,根据图纸所标注数值,在所需加工螺丝孔位置用中心钻找正中心,并根据划线检验位置是否正确。

(4)选用合适钻头、加工深度、转速、进给量(加工参数附表)。

数控铣削加工工艺分析

针方向铣削,图6-3所示即为铣刀在水平面内的切入进给路线。深度进给有

两种方法:一种是在XOZ平面(或YOZ平面)来回铣削逐渐进刀到既定深度;另 一种方法是先打一个工艺孔,然后从工艺孔进刀到既定深度。

④孔2-φ6H8,表面粗糙度为Ral.6,选择“钻-铰”方案。

⑤孔 φ18 和6-φ10 ,表面粗糙度为 Ra12.5,无尺寸公差要求,选择“钻孔- 锪 孔”方案。

⑥螺纹孔2-M16-H7,采用先钻底孔,后攻螺纹的加工方法。

数控技术

章目录 上一页 下一页 返回 退出

—— 5.1 概述 6.2 箱盖类零件的加工工艺分析

数控技术

章目录 上一页 下一页 返回 退出

表6-2 平面槽形凸轮数控加工工序卡片

产品名称或代号

单位名称 工序号 ××× 工步号 1 2 6 4 5 6 7 8 9 10 11 编制 工步内容 A面定位钻φ 5中心孔 (2处) 钻φ 19.6孔 钻φ 11.6孔 铰φ 20孔 铰φ 12孔 φ 20孔倒角1.5×45° 一面两孔定位,粗铣凸 轮槽内轮廓 粗铣凸轮槽外轮廓 × × × ××× 程序编号 ××× 夹具名称 螺旋压板 卡 子 ××× 车 间 使用设备 XK5025/4 主轴转速 r· min-1 / 进给速度/ mm· min1 背吃刀量 /mm

数控技术

章目录 上一页 下一页 返回

退出

—— 5.1 概述 6.2 箱盖类零件的加工工艺分析

2)选择加工方法 (1)上、下表面及台阶面的粗糙度要求为 Ra3.2,可选择“粗铣精铣”方案。

主要内容

(2)孔加工方法的选择

数控铣削加工工艺

c)T形架装夹下

铣长轴

18

(6) 轴用虎钳

因具有用虎钳装夹和V形架装夹的优点,所以装夹简 便迅速。

用轴用虎钳装夹轴类零件

19

(7) 三爪自定心卡盘 常作为圆柱形毛坯的夹具。

用三爪自定心卡盘装夹工件

用三爪自定心卡盘装夹 圆柱形工件的找正方法

在数控铣床或加工中心上应用三爪自定心卡盘装夹

与在数控车床上有什么不同?

39

液压可调夹压钳口合件 a) 固定钳口 b) 活动钳口 1—动力杠杆 2—活动钳口 3—定位槽 4—定位销 40

应用实例

成组夹具的应用

应用成组夹具在卧式 加工中心上加工板类零件 与在立式加工中心上相比 较有哪些优点?

41

4. 数控夹具

数控夹具是指夹具本身具有按数控程序使工件进行定 位和夹紧功能的一种夹具。

45

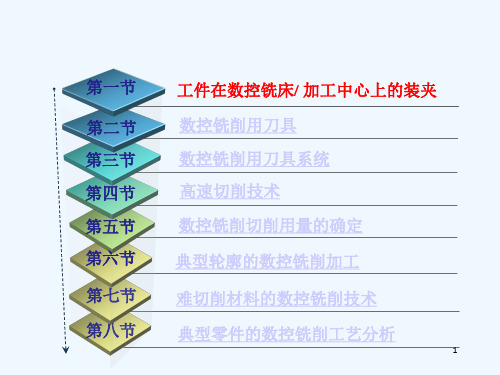

第一节

第二节 第三节 第四节 第五节 第六节 第七节 第八节

工件在数控铣床/ 加工中心上的装夹 数控铣削用刀具 数控铣削用刀具系统 高速切削技术 数控铣削切削用量的确定 典型轮廓的数控铣削加工

难切削材料的数控铣削技术 典型零件的数控铣削工艺分析

46

第二节 数控铣削用刀具 一、铣刀的种类

数控铣削用刀具

压板安装工件所用工具

压板在立式数控铣床应用

压板在卧式加工中心上的应用 14

(3) 分度回转用夹具 适用于加工有等分结构的零件。

数控分度头

交换工作台

回转工作15台

回转工作台与分度工作台在外形上虽然很相似, 但它们的工作原理及用途却不相同。 回转工作台在 回转时可以加工工件, 常作为一个回转轴出现, 但分 度工作台在分度时不能加工工件。 因此,回转工作台 可以作为分度工作台应用,但分度工作台绝对不能作 为回转工作台应用。

第3章(3)铣削加工工艺

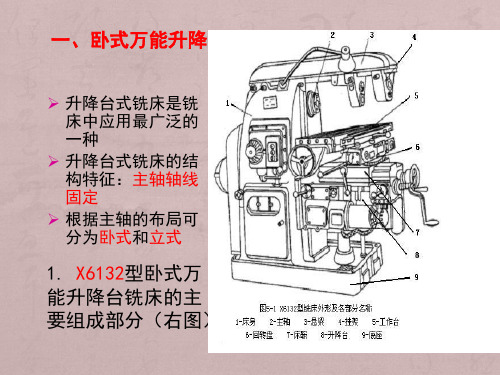

四、龙门铣床

➢ 具有足够的刚度,可用镶硬质合金端铣刀进行 高速铣削。

➢ 可以采用多刀同时加工几个表面,加工效率较 高。

➢ 适用于大中型零件的平面加工或中小型零件的 成批、大量生产。

龙门铣床

五、铣床附件

➢ 铣刀从结构上分为有 柄铣刀和有孔铣刀

1/40∶1= 1 ∶n z

n

40 z

举例1

【例5—1】 在F11250分度头上铣削一个八边形 工件,试求每铣削一边后分度手柄的转数?

解: z=8

n=

40 z

40 8

5转

即每铣削完一边后,分度手柄应转过5转。

举例2

【例题5—2】 利用F11250分度头铣一六角螺钉头,试

求每铣削一面后分度手柄应转过的转数。

① 分度头的结构

图 F11250分度头 的结构

1—顶尖 2—主轴 3一刻度环 4一 回转体 5一分 度叉 6一挂轮 轴 7—定位销 8—锁紧螺母 9 一分度手柄 10 一分度盘 11一 基座 12一分度 盘锁紧螺钉 13 一压紧螺母 14一蜗杆脱落手 柄 15一主轴 锁紧手柄

②分度头传动系统

图 F11250分度头传动系统

(4)使用分度头时的注意事项

➢ ①在实际工作中,可根据分度头的型号和有关手 册来选配挂轮。

➢ ②挂轮、孔圈、孔距调整好后,可先用切痕法检 验分度是否正确,待检查分度无误后,才可对工 件正式铣削。

➢ ③分度头中的蜗杆蜗轮之间有间隙,分度时手柄 必须始终向一个方向转动,以消除间隙对分度精 度的影响。

➢ ④在分度头上装卸工件时,要锁紧分度头主轴, 以免使蜗杆蜗轮受力损坏。

540

数控铣削加工工艺及编程实例

(2)加工过程 1)粗、精铣B面。平面B采用铣削加工,表面粗糙度Ra 值为6.3μm,依据经济加工精度,选用粗铣→精铣加工 方案。B面的粗、精铣削加工进给路线根据铣刀直径 (φ100mm),确定为沿X方向两次进刀。

2)粗镗、半精镗、精镗φ60H7孔镗孔。φ60H7孔采用镗 削加工,精度等级IT7,表面粗糙度 Ra 值为0.8μm,依 据经济加工精度,选用粗镗→半精镗→精镗三次镗削加 工方案。所有孔加工进给路线按最短路线确定,孔的位 置精度要求不高,所以机床的定位精度完全能保证。

4.评分标准

3.6.2 平面内轮廓零件的编程与操作

平面内轮廓零件如图3-101所 示。已知毛坯尺寸为 70mm×70mm×20mm的长方 料,材料为45钢,按单件生产 安排其数控加工工艺,试编写 出该型腔加工程序并利用数控 铣床加工出该工件。

1.加工工艺方案 (1)加工工艺路线 1)切入、切出方式选择。铣削封闭内轮廓表面时,刀具 无法沿轮廓线的延长线方向切入、切出,只有沿法线方 向切入、切出或圆弧切入、切出。切入、切出点应选在 零件轮廓两几何要素的交点上,而且进给过程中要避免 停顿。 2)铣削方向选择。一般采用顺铣,即在铣削内轮廓时采 用沿内轮廓逆时针的铣削方向比较好。 3)铣削路线。凸台轮廓的粗加工采用分层铣削的方式。 由中心位置处下刀,采用环切的切削方法进行铣削,去 除多余材料。粗加工与精加工的切削路线相同。

图3-103所示为零件,已 知材料为45钢,毛坯尺 寸为 80mm×80mm×20mm, 所有加工面的表面粗糙 度值为Ra1.6μm。试编 写此工件的加工程序并 在数控铣床上加工出来。

1.确定加工工艺 (1)加工工艺分析 按长径比的大小,孔可分为深孔和浅孔两类。 (2)加工过程 确定加工顺序时,按照先粗后精、先面后孔的原则,其 加工顺序为: 1)编程加工前,应首先钻孔前校平工件、用中心钻钻 6×φ8mm的中心孔; 2)同φ10mm铣刀铣削型腔; 3)用φ8mm钻头钻6×φ8mm的通孔,加工路线: L→M→N→I→J→K;

数控加工工艺、编程与操作06项目六 盘套类零件加工

(a)通孔车刀

(b)盲孔车刀

图6-3 内孔车刀

6.2 知识学习

⑵内孔车刀的选用 圆柄车刀(图6-4a)多用于车削加工中心。 矩形和方形刀柄(图6-4b)多用于使用四方刀 架的车床。 尽量选择大截面尺寸的刀杆,且刀杆的 伸出量应尽量小,一般小于刀杆直径的4倍。

(a)圆柄内孔车刀 (b)方柄内孔车刀

⑶车削内孔应采取的工艺措施

6.3 套筒零件加工项目实施

5. 数控加工工序卡的编制 套筒加工工序卡见表6-3、6-4。

6.3.2编制加工程序 为保证加工精度,按尺寸中值编程。套筒左端数控加工程序O0601见表6-5,套 筒右端数控加工程序O0602见表6-6。

6.4 盘类零件加工项目实施

6.4.1工艺分析 1.零件图分析 图6-2端盖零件Φ 160mm和孔Φ 100mm有公差要求,粗糙度要求较高;Φ 160mm外圆对 Φ 100mm孔轴线有同轴度0.02mm的要求;外阶梯面对Φ 100mm孔轴线有端面跳度0.05mm要求。材 料HT200,外径Φ 210mm,厚50mm,孔径Φ 70mm,余量较大。 2.装夹方案的确定 此零件外形比较简单,精基准选择外圆柱面。首先,夹住毛坯右端车左端,完成Φ 200mm 外圆加工、左端内外形加工;然后,以Φ 200mm精车外圆为定位基准,采用软爪卡盘装夹,完成 右端内外形加工。 3.加工顺序和进给路线的确定 ⑴工序一 ①三爪卡盘夹毛坯外圆伸出约25mm,车平左端面,对刀,设置Z坐标。 ②粗、精车Φ 200mm外圆。 ③车端面槽。 ④粗、精车Φ 80mm内孔。 ⑵工序二 ①工件调头,用软爪卡盘夹持左端φ 200mm外圆。车平右端面保证总长45mm。重新对刀, 设置Z坐标。 ②粗、精车Φ 100mm内孔。先加工内孔,再加工端面,可减少总的加工面积。 ③车沟槽。 ④粗、精车Φ 160mm外圆及阶梯面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械加工项目设计报告

课题名称6-45度φ100铣刀盘加工工艺

二级学院机械与汽车工程学院

专业机械设计制造及自动化

班级机制(专升本)111 成员及学号曹倩(02)廖洋(37)

___潘俊儒(38)__ 陈泉钢(39)

___吴礼琼(40)刘润之(41)_指导教师马红萍

锻造——退火(等温退火)——机械加工——淬火+回火——磨——喷砂

580 ~620 ℃中性盐浴进行一次分级淬火

热处理工艺

等温退火:860—880℃保温后,迅速冷却到720—750℃组织为索氏体及粒状碳化物,硬度为207—255HBS

淬火:预热温度在800—840℃,待工件在界面上里面外温度均匀后,再送入高温炉加热,温度1270—1280℃组织为,马氏体和大量残余奥氏体

车间工序号工序名称材料牌号金工30 粗车W18Cr4V 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件φ121×61 1 1

设备名称设备型号设备编号同时加工件数普通车床CA6140 1 夹具编号夹具名称切削液

三爪卡盘

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 夹持工件左端伸出长度30mm,车平右端面;端面车刀600 114.9 1.0

2 60.5 1

2 平整工件外圆表面至φ119mm,长度25mm;外圆车刀、钢直尺600 114.9 1.02 1.5 1

3 调头装夹,夹持工件右端φ119mm表面,车平左端面;端面车刀600 114.9 1.02 30.5 1

4 车外圆φ80mm、长度27mm;外圆车刀、游标卡尺600 114.9 1.14 3.7 5

5 车φ40H7(+025.00)内孔至φ36±0.5 mm;内孔车刀、游标卡尺60056.5 1.14 3 1

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号金工40 粗车W18Cr4V 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件φ121×61 1 1

设备名称设备型号设备编号同时加工件数普通车床CA6140 1 夹具编号夹具名称切削液

三爪卡盘

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 夹持工件φ80外圆面;车φ115外圆面并倒角C7.5长

度为30mm

外圆车刀、游标卡尺600 114.9 1.14 30.5 1

2 车φ100内孔并倒角C5 内孔车刀、游标卡尺600114.9 1.1435 5

3 车φ60内孔并倒角R2,长度为23mm 内孔车刀、圆角刀、游标卡尺600 114.9 1.1

4 3

5 5

4 切φ70×5槽2mm切槽刀、游标卡尺250 65.9 1.14 7 3

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号金工50 精车W18Cr4V 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件φ121×61 1 1

设备名称设备型号设备编号同时加工件数普通车床CA6140 1 夹具编号夹具名称切削液

三爪卡盘

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 夹持工件φ115外圆面;车右端面保证总长55mm;外圆车刀、游标卡尺、800 288 0.94 57.5 1

3 车φ40H7(+025.00)内孔至φ39.6±0.025mm;内圆车刀、内经千分尺10001130.9

4 2 2

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号金工60 铣W18Cr4V 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件φ121×61 1 1

设备名称设备型号设备编号同时加工件数普通铣床X6132 1 夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 用专用夹具夹持工件φ115外圆面,铣通槽宽

16.4+2.0

mm、深10mm;

φ8圆柱立铣刀、专用夹具、

游标卡尺

600 18.8 25 5 3

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号金工70 线切割W18Cr4V 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件φ121×61 1 1

设备名称设备型号设备编号同时加工件数数控线切割床DK7740A 1 夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 用专用夹具夹持工件,切割6个刀片槽保证尺寸

40.4±0.02mm、13.4±0.02mm、角度60°;

专用夹具、游标卡尺/ ////

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号金工80 钻孔W18Cr4V 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件φ121×61 1 1

设备名称设备型号设备编号同时加工件数摇臂钻床Z3040 1 夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 用专用夹具夹持工件,钻孔6×Ф4.5深12.5mm;φ4.5钻头、游标卡尺、300 4.

2 0.16 2.25 1

2 用专用夹具夹持工件,攻螺纹6×M5深10mm;M5丝锥

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期

车间

工序号

工序名称

材 料 牌 号

金工

100

磨

W18Cr4V

毛 坯 种 类

毛坯外形尺寸 每毛坯可制件数

每 台 件 数

锻件

φ121×61

1

1

设备名称

设备型号

设备编号

同时加工件数

内圆磨床

M1432

1

夹具编号

夹具名称 切削液

三爪卡盘

工位器具编号

工位器具名称

工序工时 (分) 准终 单件

工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度

进给次数

工步工时 r/min m/min mm/r mm 机动 辅助 1 夹持工件φ80外圆面,磨内孔φ40H7(0.025

+ 0); 内圆磨头、内径千分尺

1500 141.3 0.012 0.1 1

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

车间工序号工序名称材料牌号金工110 磨W18Cr4V 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件φ121×61 1 1

设备名称设备型号设备编号同时加工件数普通磨床M1432 1 夹具编号夹具名称切削液

专用夹具

工位器具编号工位器具名称工序工时(分) 准终单件

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 用专用夹具夹持工件,磨6处13±0.01mm、40±0.01mm专用夹具、磨头1500 47.1 0.01

2 0.1 1

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。