螺旋折流板换热器换热强化的数值研究

螺旋折流板式换热器[实用新型专利]

![螺旋折流板式换热器[实用新型专利]](https://img.taocdn.com/s3/m/fe6e9ad531126edb6e1a104b.png)

专利名称:螺旋折流板式换热器专利类型:实用新型专利

发明人:高伟桐

申请号:CN91229607.0

申请日:19911128

公开号:CN2110203U

公开日:

19920715

专利内容由知识产权出版社提供

摘要:本实用新型是一种螺旋折流板式换热器,它由换 热腔体16,上联箱12、下联箱19构成,在换热腔中 设有连通上联箱和下联箱的波纹管组17、18,介质甲 从进口13进入左上联箱,经波纹管组17、下联箱和 波纹管组18进入右上联箱,从出口14流出;在换热 腔中设有介质乙的折流板23,介质乙从进口24进入 换热腔,沿折流板旋下,从出口25流出,该换热器使 两种介质在换热腔中的流程增加,且流动阻力小,无 流动死区,提高了传热系数,延长了使用寿命。

申请人:能源部西安热工研究所

地址:710032 陕西省西安市兴庆路80号

国籍:CN

代理机构:陕西省发明专利服务中心

代理人:陈小霞

更多信息请下载全文后查看。

螺旋折流板换热器的总换热系数和压降的研究

在两个折流通道变向过渡区域 ,流体取最 短路程斜 向前

进 ,就形成一个介质相对静止 的三 角形区域 ,导致换 热

效率低。螺旋折 流板换热器是将折流 板布置成近 似的螺 旋面 ,使换 热器中 的壳 侧流体 实现连 续 的螺 旋状 流动 , 有效地降低了壳程的流动阻力 和强 化了传热 。

求 ,同时消耗较小 的动 力。螺旋折流 板换 热器是应 这些 要求在 当前 工程 实践 中 出现 的较 为先 进 的一种 换 热器

热器传 热效果 更好 。

【 关键词】 螺旋折流板 弓 形折流板 螺旋角 总传热系数

-■‘ _ I I .

一

、

刖 置

体内垂直于换热管束,使壳侧形成若干个并列折返通

道 ,介质急剧改变流向必然产 生严重的 压力损耗 ,同时

换热器是工业生产 中的一 种重要设备 。在 化工 、石 油化学 、食品等行业 中有着广 泛的应用。在石 油化 工行 业 中主要采用管壳式换热 器 ,弓形折流板换热 器最 为常 用 ( 见图 1 。随着工业 的发展 ,节能越来越重要 ,对换 ) 热器的要 求也 越来 越 严格 ,不 仅希望 换 热效 率达 到 要

括 :①冷水 的储罐 。②热水 的储罐 及加热 系统。③热油

b o

的储罐及加热部分。④循环 动力系统。试验流程 图见 图

3

Z

\

宫 宫

壁 £ 幽

图 4 流 量 一压降关 系

螺旋 角为 3。 4。 ,切 向速度大 于轴 向速度 ,螺 0与 0时

图 3 试 验流 程 图

1 热流体储罐 2 换热器 . . 4 冷水储罐 5 截止阀 6 流量计 . . . 3 温度计 . 7 压力表 . 8 泵 .

换热管内插扰流子的数值模拟研究

换热管内插扰流子的数值模拟研究孙永利;文国斌;肖晓明【摘要】针对强化换热时较难避免的压降损失问题,以数值模拟为手段,对比分析了换热管中安装V字折流板(V-baf)、柱状扰流子(C-rod),以及旋流子(S-gen)等扰流元件后,流体流动和换热情况.结果表明:扰流元件的加入,可以一定程度上强化传热;总结文献中已有的换热性能评价标准,综合考虑换热强化和压降损失,发现PEC(Performance Evaluation Criterion)是一种容易理解、易于计算的评价指标;经过对比3种扰流子的换热效果,其中旋流子诱导管内流体产生旋转流动,旋转流动可以使得流体在径向发生混合,增大核心区流体温度均匀程度,符合二次流强化与核心流强化原则;同时,旋转流动持续距离长,可以保持较长距离不衰减,换热综合效果较好.【期刊名称】《化学工业与工程》【年(卷),期】2019(036)003【总页数】9页(P55-63)【关键词】强化换热;扰流元件;旋转流动【作者】孙永利;文国斌;肖晓明【作者单位】天津大学化工学院,天津300072;天津大学化工学院,天津300072;天津大学化工学院,天津300072【正文语种】中文【中图分类】TQ051.1近年来,我国雾霾严重,能源问题亟待解决,基于强化传热技术开发各类高效换热器也成为了我国工业界和科学界共同关注的焦点。

高效换热器强化传热机制的研究是科学地设计和开发高效换热器的关键,也是实施我国节能减排战略重要的组成部分。

目前国际国内对强化传热技术的研究主要是从强化技术、强化机理以及强化评价3个方面进行的。

强化传热技术的实施主要是指各类高效换热器、强化传热元件的设计和开发,可通过主动强化和被动强化来实现。

前者是指需要输入外界动力的强化技术,包括机械振动、施加电场或磁场、流体中加添加物等,这类研究由于影响传热的机制复杂,对设备的要求很高,目前主要处于实验室研究阶段。

在生产实际中得到较多应用的是不需要外界动力的被动强化技术[1],这种技术主要是通过采用各种强化传热元件,改进换热器几何构造来提高传热的效率,包括使用壳程支撑结构[2]、扩展表面(各种肋)[3]、插入物[4]、旋流器和湍流发生器[4]等,优化的内插件可以在有效强化换热的基础之上保证较低的能量损失,即压降损失低[5]。

螺旋折流板换热器传热和流动性能分析

94在化工装置中管壳式换热器型式众多,当壳侧流体流量大且压降限制严格时,通常会采用双弓形折流板形式。

但是双弓形折流板在支撑结构和流动方式上存在诸多缺陷:壳侧流动存在冲刷不充分的流动死区、死区内局部换热系数低,壳侧整体换热不均匀,同时死区容易结垢,威胁换热设备的安全运行[1]。

为了提高壳侧单位压降下传热和避免壳侧由于沉积污垢造成的腐蚀泄漏,工业应用中越来越多的采用螺旋折流板代替壳侧弓形折流板,使壳侧在螺旋折流板引导下形成复杂的螺旋流形态,提高管束间的流速、实现壳体横向截面流体充分混合同时壳侧压降不增加,从而达到强化传热的目的[2]。

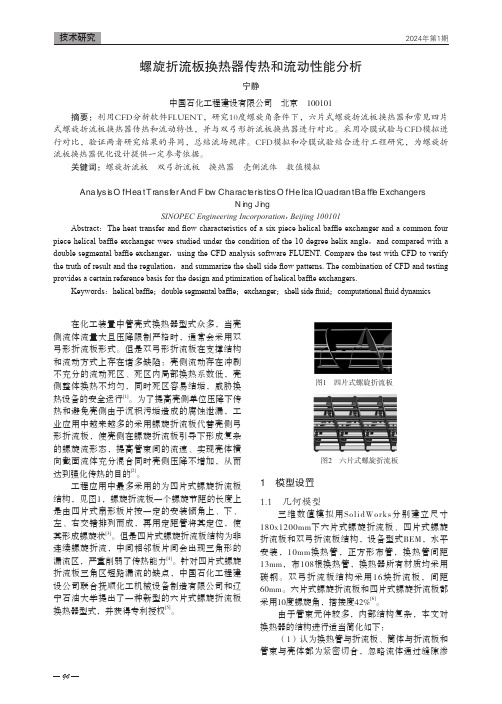

工程应用中最多采用的为四片式螺旋折流板结构,见图1,螺旋折流板一个螺旋节距的长度上是由四片式扇形板片按一定的安装倾角上、下、左、右交错排列而成,再用定距管将其定位,使其形成螺旋状[3]。

但是四片式螺旋折流板结构为非连续螺旋折流,中间相邻板片间会出现三角形的漏流区,严重削弱了传热能力[4]。

针对四片式螺旋折流板三角区短路漏流的缺点,中国石化工程建设公司联合抚顺化工机械设备制造有限公司和辽宁石油大学提出了一种新型的六片式螺旋折流板换热器型式,并获得专利授权[5]。

图1 四片式螺旋折流板 图2 六片式螺旋折流板1 模型设置1.1 几何模型三维数值模拟用SolidWorks分别建立尺寸180x1200mm下六片式螺旋折流板、四片式螺旋折流板和双弓折流板结构,设备型式BEM,水平安装,10mm换热管,正方形布管,换热管间距13mm,布108根换热管,换热器所有材质均采用碳钢。

双弓折流板结构采用16块折流板,间距60mm。

六片式螺旋折流板和四片式螺旋折流板都采用10度螺旋角,搭接度42%[6]。

由于管束元件较多,内部结构复杂,本文对换热器的结构进行适当简化如下:(1)认为换热管与折流板、筒体与折流板和管束与壳体都为紧密切合,忽略流体通过缝隙渗螺旋折流板换热器传热和流动性能分析宁静 中国石化工程建设有限公司 北京 100101 摘要:利用CFD分析软件FLUENT,研究10度螺旋角条件下,六片式螺旋折流板换热器和常见四片式螺旋折流板换热器传热和流动特性,并与双弓形折流板换热器进行对比。

螺旋折流板热交换器传热性能关系式

Ke y wo r d s :h e l i c a l b a f f l e s h e a t e x c h a n g e r ;h e a t t r a n s f e r f u n c t i o n e q u a t i o n; F LUENT ;ORI —

He a t Tr a n s f e r Fu n c t i o n Eq u a t i o n f o r He l i c a l Ba f f l e s He a t Ex c h a ng e r s

LI U Ho n g - y u ,W ANG Ta o ,QI AN J i a n g ,W ANG Ya n — y u n

第 4 2卷

第 5期

石

油

化

工

设

备

2 0 1 3年 9月 文 章 编 号 :1 0 0 0 — 7 4 6 6 ( 2 0 1 3 ) 0 5 — 0 0 3 8 — 0 4

P ETRO— CHEM I CAL EQUI P ME NT

Vo1 .4 2 No .5 Se pt . 20 13

低 成本 。

关 键 词 : 螺旋折流板热交换器 ;传热准数关系式 ;F L U E N T; O R I G I N ;流动阻力关系式 中 图 分 类 号 :TE 9 6 5 ;TQ 0 5 1 . 5 0 1 文献标 志码 : A d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 0 — 7 4 6 6 . 2 0 1 3 . 0 5 . 0 1 0

螺旋 折 流 板 热 交换 器 传 热 性 能关 系式

螺旋板换热器涡强化传热数值模拟研究

螺旋板换热器涡强化传热数值模拟研究螺旋板换热器涡强化传热数值模拟研究近年来,螺旋板换热器作为一种高效换热设备,被广泛应用于化工、电力、石化等行业。

螺旋板换热器通过原理上的独特设计,能够提高换热效率,节省能源。

在螺旋板换热器中,分离板通过螺旋弧槽连接,形成一个平行的流道,使两种流体能以对流的方式进行换热。

在这个过程中,流体会产生旋转流动,形成涡流。

这种旋转流动的存在会对传热产生影响,进而影响换热效率。

为了研究螺旋板换热器中涡强化传热的机制,我们进行了数值模拟研究。

首先,我们建立了螺旋板换热器的几何模型,并确定了边界条件。

然后,我们使用计算流体力学(CFD)方法,求解了螺旋板换热器内部的流场和传热情况。

通过数值模拟,我们发现在螺旋板换热器中,涡流能够有效增强传热效率。

涡流的形成使流体的湍流程度增加,从而增加了界面的传热面积,提高了换热效率。

与传统的平板换热器相比,螺旋板换热器具有更高的传热系数和传热效率。

除了发现涡强化传热的机制,我们还通过数值模拟研究了涡强化传热的影响因素。

我们发现,涡强化传热受到流体速度、入口温度、流动方向等因素的影响。

较高的流体速度会增加涡流的强度,提高传热效率。

而较低的入口温度和适当的流动方向也有利于涡强化传热。

此外,我们还通过数值模拟研究了螺旋板换热器中的压降情况。

我们发现在螺旋板换热器中,涡强化传热会导致较大的压降。

因此,在实际应用中需要对螺旋板换热器进行适当设计,以平衡传热效率和压降。

综上所述,螺旋板换热器涡强化传热数值模拟研究为我们深入了解螺旋板换热器的传热机制提供了有效的手段。

数值模拟结果表明,在螺旋板换热器中,涡流能够显著增强传热效率。

然而,由于涡强化传热会增加压降,所以在应用中需要综合考虑传热效率和压降两个因素,进行适当的设计。

未来,我们将进一步完善数值模拟研究的方法,提高模拟精度,探索更多的影响因素。

同时,我们还将结合实际应用,进行实验验证,进一步验证数值模拟结果的准确性。

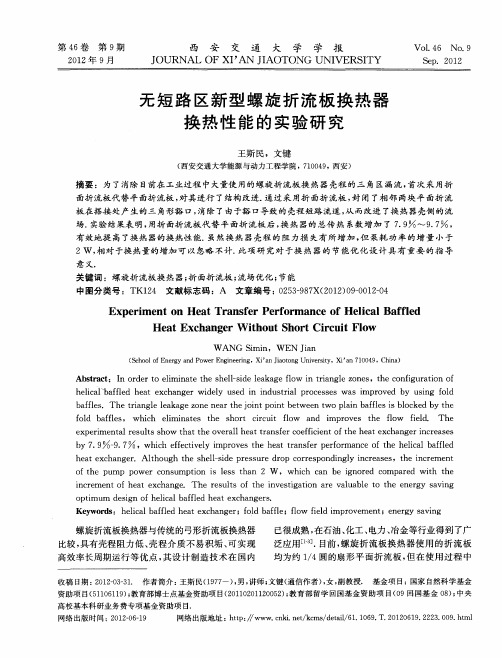

无短路区新型螺旋折流板换热器换热性能的实验研究

b . 一 . ,wh c fe t ey i p o e h e tta se e f r n e o h eia a f d y7 9 9 7 ih efci l m r v st e h a r n frp ro ma c ft e h l lb fl v c e h a x h n e . t o g h h l sd r s u e d o o r s o dn l n r a e ,t ei c e e t e te c a g r Alh u h t e s el iep e s r r p c re p n ig y i ce s s h n r m n —

h l a ' a fe e t e c a g r w i ey u e n i d s r l p o e s s wa mp o e y u i g f l e i l fl d h a x h n e d l s d i n u t i r c s e s i r v d b sn o d c b a

意义.

关 键词 :螺 旋折 流板换 热 器 ; 面折 流板 ; 场优化 ; 能 折 流 节 中图分 类号 :T 2 文 献标 志码 :A 文 章编 号 :0 5 —8 X(O 2 0 -0 20 K1 4 2 39 7 2 1 ) 90 1 -4 Ex e i e to e tTr n f r Pe f r a e o e i a f e p r m n n H a a s e r o m nc fH lc lBa f d l

o h u o r c n u p i n i e s t a , wh c a e i n r d c mp r d wi h f t e p mp p we o s m t s l s h n 2 W o ih c n b g o e o a e t t e h

周向重叠三分螺旋折流板换热器壳侧传热性能

热 器 的 试 验 结 果 ,表 明试 验 范 围 内 的最 佳 方 案 是 倾 斜 角 2 。 案 ,其 平 均 壳 侧 传 热 系 数 、压 降 和 综 合 指 标 ( 。 O方 h/

A 。 与 弓 形 折 流板 换 热 器 的数 值 之 比分 别 为 11 2 . 6 p) . 2 、0 5 6和 20 5 .3 。 关 键 词 :螺 旋 折 流 板换 热器 ;周 向重 叠 ;三 分 螺 旋 折 流 板 ;逆 向漏 流 ;倾 斜 角

a od t es otu r n ua o e fajcn af s I i t erw ft b sa h u cin tin l o dae t v i h h rc ti ti g lrzn so dae tb f e. t s h o o u e tt ej n t r ge fajcn n a l o a

DOI 0 3 6 /.sn 0 3 — 1 7 2 1 . 5 0 5 :1 . 9 9 jis . 4 81 5 . 0 2 0 . 0

中 图分 类 号 :T 2 K 14

文 献标 志码 :A

文 章 编 号 :0 3 — 15 (0 2 0 — 16 —0 48 17 21) 5 30 7

第6卷 3

第 5期

化

工 学

报

Vo. N O 1 63 .5

Ma 2 2 y o r a

周 向 重 叠 三 分 螺 旋 折 流 板 换 热 器 壳侧 传 热 性 能

孙 海涛 , 陈亚平 ,吴嘉 峰

( 南 大 学 能 源 与 环 境 学 院 ,江 苏 南 京 20 9 ) 东 1 0 6

摘 要 :探 析 了周 向重 叠 三 分 螺 旋 折 流 板 换 热 器 高 效 强 化 传 热 性 能 的 主 要 机 理 ,周 向重 叠 三 分 螺 旋 折 流 板 换 热 器 除 了 具备 螺旋 折 流 板 换 热 器 的一 般 特 点 外 ,还 同 时 具 有 适合 正 三 角形 布管 方 案 和 防 相 邻 折 流 板 之 间 短 路 的功 能 ; 指 出 周 向 重 叠 方案 相邻 折 流 板 连 接 处 三 角 区 内 的 一 排 管 束 可 以 有 效 抑 制 因 上 下 游 通 道 的压 差 引 起 的逆 向 泄 漏 ; 介 绍 了倾 斜 角 为 2。 4、2 。 3 。 o 、2 。 8和 2 的单 头 螺 旋 、3。 头螺 旋 周 向重 叠 三 分 螺 旋 折 流 板 换 热 器 和 弓 形 折 流 板 换 2双

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺旋折流板换热器换热强化的数值研究文键;杨辉著;杜冬冬;薛玉兰;王萌萌;王斯民【摘要】针对目前常用螺旋折流板换热器壳程的一个螺距主要采用4块折流板结构而严重影响换热器性能的问题,提出了一种旋梯式折面折流板新结构,用来封闭原始折流板之间的三角漏流区,使壳程流体接近连续的螺旋状流动.模拟结果表明:采用旋梯式折面折流板代替原始的扇形折流板后,换热器壳程流体的切向和径向速度大幅提升,轴向速度略有降低;换热器总传热系数增加51.7%~66.1%,壳程压降增加159.8%~186.2%,换热器的热性能因子提高了10.4%~17.0%,平均增加14.1%.采用旋梯式折面折流板能有效提高螺旋折流板的换热性能,且具有定位和安装简单、方便等优点,对于换热器的节能优化设计具有重要的指导意义.【期刊名称】《西安交通大学学报》【年(卷),期】2014(048)009【总页数】6页(P43-48)【关键词】螺旋折流板换热器;节能优化;三角漏流;换热强化【作者】文键;杨辉著;杜冬冬;薛玉兰;王萌萌;王斯民【作者单位】西安交通大学能源与动力工程学院,710049,西安;西安交通大学能源与动力工程学院,710049,西安;西安交通大学能源与动力工程学院,710049,西安;西安交通大学能源与动力工程学院,710049,西安;西安交通大学化学工程与技术学院,710049,西安;西安交通大学化学工程与技术学院,710049,西安【正文语种】中文【中图分类】TK124κ 湍流脉动动能,m2·s-2u 速度,m·s-1Re 雷诺数qs 体积流量,m3·s-1Am 壳程最小流通截面积,m2B 螺距,mmDs 壳体内径,mmDotl 管束直径,mmdt 管子外径,mmtp 管间距,mmLbb 管束与管体的间隙,mmh 传热系数,W·m-2·K-1A 传热面积,m2Δtm 对数平均温差, ℃N 管子数Ls 管子长度,mmts,in、ts,out 壳体进、出口温度, ℃tw 管壁温度, ℃Nu 努赛尔数Δp 压降,kPaf 阻力系数ε 湍流脉动动能耗散率,kg·m-1·s-1cp 比定压热容,kJ·kg-1·K-1μ 动力黏度,m2·s-1ρ 密度,kg·m-3λ 导热系数,W·m-1·K-1β 螺旋角,(°)Φs 换热量,W下标in 进口out 出口s 壳侧t 管侧w 管壁相比于传统的弓形折流板换热器,螺旋折流板换热器具有壳程阻力小、壳程传热系数高以及能有效抑制壳程污垢累积沉淀、防止流体诱导振动、可实现长周期高效率运行等优点,在石油化工等行业广泛应用[1]。

现有螺旋折流板换热器的折流板为1/4圆的扇形折流板,4块折流板组成一个螺旋周期,壳程近似螺旋面,流体流动近似螺旋状。

相邻的2块折流板的直边对接处会形成明显的三角漏流区,使得壳程流体短路泄漏,导致换热器的性能降低。

很多研究者针对三角漏流区提出了相应的改进方案,但综合性能提高有限[2-3]。

王斯民等提出了在换热器的管束外围增加密封圈的方法[4],王秋旺等采用连续的螺旋形折流板的方法[5],但对于大直径换热器,此类折流板加工难度很大。

王斯民等又提出采用折面折流板代替平面折流板方式来消除壳程边缘区三角漏流[6],实验结果表明,该换热器的总传热系数增加了7.9%~9.7%,而壳程压降增大带来的泵耗功率增量非常有限。

本文提出了一种旋梯式折面折流板新结构,来替代原始扇形折流板,同时采用CFD数值模拟方法对结构改进前后的换热器壳程流场分布及换热特点进行了对比研究。

1.1 物理模型原始的扇形折流板由标准椭圆切割完成,折流板的两直边相等并与标准椭圆的短轴对称,折流板夹角大于90°,且随螺旋角的不同而变化(见图1a)。

每块折流板与壳体轴线之间的夹角相同,在换热器壳体横截面上投影的角度为90°。

改进的旋梯式折面折流板由一块大平板经过两次弯折后形成,其中包含3个平面板。

第1平面板和第3平面板与管束轴线垂直,第2平面板与第1平面板和第3平面板的夹角相同(见图1b)。

换热器管束中折面板的安装如图2所示。

换热器壳侧的内径为250mm,长度为2500mm;换热管数为57且外径和管间距分别为19 mm和25mm,呈正方形排列。

1.2 网格生成与数值方法由于换热器结构复杂,所以螺旋折流板换热器的几何模型由solidworks软件生成,非结构化网格由ICEM 生成。

为提高网格质量,对生成的网格进行自适应处理和网格独立性验证。

最终旋梯式折面折流板换热器网格单元数为9 328 212,扇形折流板换热器网格单元数为9 135970。

一个周期的折流板网格如图3所示。

1.3 基本方程和边界条件经过重整化群处理的RNG κ-ε湍流模型,可以更好地处理高应变率及流线弯曲程度较大的流动,从而提高螺旋流的预测精度[7-8]。

本文湍流模型采用RNG κ-ε模型,基本方程包括质量、动量、能量及κ-ε方程,它们的表达式如下。

连续性方程(ρ ui)=0动量方程(ρ uiuk)=μ-能量方程(ρ uit)=湍动能方程(ρ k)+(ρ kui)=αkμeff+Gk-ρ ε湍动能耗散方程(ρ ε)+(ρ εui)=αεμeff+式(1)~式(5)中对于RGN k-ε模型,经验常数如下Cμ=0.0845; C1ε=1.42; C2ε=1.68β=0.012; η0=4.377; αk=αε=1.39计算时:入口边界采用速度入口;入口温度固定为343.15K;出口边界为压力出口;换热管外表面壁温固定为303.15K;折流板为默认的耦合边界条件;其余的各固体壁面定义为不可渗透、无滑移绝热条件。

壳程的流体为导热油,压力-速度耦合采用SIMPLE 算法,动量、能量及湍流因子均使用二阶迎风格式。

能量方程的计算残差为1×10-8,其他参数的残差为1×10-4。

计算机内存为63.9 GB,每一种工况计算耗时约24h。

1.4 数值模拟的有效性验证采用本文方法对文献[9]中的冷态实验螺旋折流板换热器进行了数值模拟,结果表明,壳程压降的数值模拟与实验结果的变化趋势吻合良好,各流量下模拟值比实验值大,偏差为2~4kPa(见图4)。

产生偏差主要由数值模拟过程中物理模型和边界条件简化,以及实验测量不确定度等因素造成,尤其是数值模拟过程中忽略了壳体内壁与管束之间、管子与折流板之间的漏流。

两者最大的偏差为12%,平均偏差为6.7%,证明了数值模拟的正确性。

换热器壳体横截面上速度分布如图5所示。

选择横截面1、2、3代表一个周期内典型的3个位置,分别位于一个周期最前端、1/4周期和1/2周期处,见图5中方图。

从图5可以看出:流体在壳体内壁面处速度较大,在管子及折流板表面附近速度较小;旋梯式折面折流板换热器横截面1上部及截面3下部流体速度为0,这是选取的横截面刚好位于折流板之上的缘故。

旋梯式折面板换热器的横截面速度比扇形折流板换热器大。

流体流过2块折流板夹角区域时,流通截面减小,流速明显提高。

扇形折流板换热器在中心局部区域流速比较大,说明此区间轴向速度较大,即三角漏流区的泄漏较严重。

泄漏分流了主螺旋流道介质的流量,使得介质流速降低,这将削弱壳程的传热效率。

为了进一步研究壳程流体流动特点,对每块折流板横截面上的轴向速度va、切向速度vt和径向速度vr的平均值进行了比较。

如表1所示,扇形折流板换热器轴向平均速度略大于旋梯式折面折流板换热器,而切向和径向平均速度小于旋梯式折面折流板换热器。

切向速度能产生横掠管束的效果,切向分量越大,流体在换热器中的流程越长,换热面积越大。

切向速度可使流体产生离心惯性力,在离心惯性力的作用下,二次流动(沿半径方向的流动)产生,使得流体扰动大幅度增加,边界层减薄。

径向速度迫使流体向管束内部流动,使得壳体中心区域速度增大,而此处有效换热面积大,所以换热器的整体传热性能得以提高。

切向速度和径向速度均能产生横向冲刷管束的效果,两者均可强化传热。

3.1 壳程传热系数比较传热系数h和Nu的计算式如下h=Φ=mscp(ts,in-ts,out)A=NπdtLsΔtm=Δtmax=ts,in-twΔtmin=ts,out-tw2种结构换热器在相同工况下的总传热系数对比如图6所示。

从图6可以看出,2种换热器的总传热系数均随着壳程流量的增加而增大,相同壳程流量下旋梯式折面折流板换热器的总传热系数均大于原始扇形折流板换热器,且随着壳程进口流量的增加,两者的差值随之增大,增加值在51.7%~66.1%之间。

旋梯式折面折流板换热器消除了三角漏流,壳程流体为连续的螺旋流,流体切向速度增大,流体扰动大幅度增加,边界层减薄,传热得以强化。

3.2 壳程压降比较2种换热器在相同工况下的壳程压降对比如图7所示。

从图7可以看出,旋梯式折面折流板换热器的壳程压降均大于扇形折流板,且随着壳程进口流量的增加,两者压降的差值随之增大,不同流量下压降增加了159.8%~186.2%。

由于旋梯式折面折流板换热器消除了三角漏流,主螺旋流量和切向流速的增加导致壳程压降增大。

根据文献[6],压降增加引起的泵功增量为2~590W,所以在工业中壳程压降的增加对泵功损耗的影响可以忽略不计。

3.3 壳程综合性能比较一些研究发现,在传热强化过程中,换热量的增加一般是阻力增加的千余倍,这种压降(功耗)的增加量在实际中可以忽略不计。

根据功耗与速度的三次方成正比的关系,推导出等泵功下的评价方法,即以热性能因子FTEF为综合性能的评价准则[10-11]。

该值大于1表示相同功耗下改进结构能传递更多的热量,达到了强化传热的效果;该值越大,综合性能提高越多,实用价值越大。

因此,本文采用热性能因子作为评价螺旋折流板换热器结构改进前后综合性能的评价指标。

热性能因子及阻力系数计算式如下FTEF=f=Am=0.5BDs-Dotl+(tp-dt)Dotl=Ds-LbbLbb=12.0+0.053DsB=21/2Dstanβ螺旋折流板换热器壳程热性能因子随流量的变化如图8所示。

从图8可以看出,热性能因子均大于1.0,在1.104~1.17之间,说明改进后的旋梯式折面折流板换热器较原始扇形折流板换热器换热的综合性能显著提高,增加了10.4%~17.0%,平均增加14.1%。

本文提出了一种旋梯式折面折流板新结构,同时采用数值模拟的方法对旋梯式折面折流板与原始扇形折流板的流动换热性能进行了对比研究,得到以下结论。

(1)旋梯式折面折流板替代扇形折流板后,由于封闭了三角漏流区,使得壳程流体轴向速度略有减小,径向及切向速度增大,流体更加接近连续的螺旋流动。