双螺旋折流板换热器最佳螺旋角的研究

双螺旋结构螺旋折流板换热器试验研究

n a rd c h e k g nt on it ft a s a epae , oho s a s h h l i o a d c e u etela a e i e jit on so ef -h p lts b t ftee c u etes e1s ef w n h p h n h .d l

文章编号 :1 0 -0 52 0 )4 04 ・4 0 39 1 (0 7o ・5 70

双螺旋结构螺旋 折流板换热器试验研 究

高晓 东, 冯 霄 ( 西安 交通 大学 能 源与动 力工程 学院, 陕西 西安 7 0 4 ) 10 9

摘 要:螺旋折流 板换热 器中壳程的流动方式与单 弓形结构下 具有很大 的差 别,在采用扇形板拼接而成 的螺 旋折流 板结

Ex rm e a t pe i nt lS udy o lc lBa e a c ng rwih Do fHe i a f d He tEx ha e t ubl lc lS r t e l e He i a t uc ur

.

GA O io d n , F X a -o g EN G io X a

h a x h g r c nsr t d wi i g e a d d be h lc a e s p r t l r t d e x e i n al,Th e e c a e t n o tuce t sn l Ou l e i a b m e a aey we e s id e p rme t y h n l u l e r s t h w ha, e ul s o t t whe h o me i m n t e s e 1sd swae d u d rt es meRe n mb r t ep e s r s n t e f w d u i h h l.i ei t ra n e a u e , h r s u e l n h d o d Nu n mb r i e s elsd ft e h a x h g rwi u e h lc 锄 e ae 9. r p a u e n t h l- ie o h e te c a e t do bl e i a b n h n h l 9% a d 1 1 r n 4 2%

螺旋折流板换热器的总换热系数和压降的研究

在两个折流通道变向过渡区域 ,流体取最 短路程斜 向前

进 ,就形成一个介质相对静止 的三 角形区域 ,导致换 热

效率低。螺旋折 流板换热器是将折流 板布置成近 似的螺 旋面 ,使换 热器中 的壳 侧流体 实现连 续 的螺 旋状 流动 , 有效地降低了壳程的流动阻力 和强 化了传热 。

求 ,同时消耗较小 的动 力。螺旋折流 板换 热器是应 这些 要求在 当前 工程 实践 中 出现 的较 为先 进 的一种 换 热器

热器传 热效果 更好 。

【 关键词】 螺旋折流板 弓 形折流板 螺旋角 总传热系数

-■‘ _ I I .

一

、

刖 置

体内垂直于换热管束,使壳侧形成若干个并列折返通

道 ,介质急剧改变流向必然产 生严重的 压力损耗 ,同时

换热器是工业生产 中的一 种重要设备 。在 化工 、石 油化学 、食品等行业 中有着广 泛的应用。在石 油化 工行 业 中主要采用管壳式换热 器 ,弓形折流板换热 器最 为常 用 ( 见图 1 。随着工业 的发展 ,节能越来越重要 ,对换 ) 热器的要 求也 越来 越 严格 ,不 仅希望 换 热效 率达 到 要

括 :①冷水 的储罐 。②热水 的储罐 及加热 系统。③热油

b o

的储罐及加热部分。④循环 动力系统。试验流程 图见 图

3

Z

\

宫 宫

壁 £ 幽

图 4 流 量 一压降关 系

螺旋 角为 3。 4。 ,切 向速度大 于轴 向速度 ,螺 0与 0时

图 3 试 验流 程 图

1 热流体储罐 2 换热器 . . 4 冷水储罐 5 截止阀 6 流量计 . . . 3 温度计 . 7 压力表 . 8 泵 .

螺旋折流板冷凝器壳程传热性能的实验研究

旋 折流 板冷 凝器 壳 程 可 视化 研 究 , 同时 对 比研究

1 、5、2 5 螺旋 折 流 板 有 无 假 管 和 阻 流板 对 冷 0 1 1.。 凝 器性 能 的影 响。笔 者 分 别 对 螺 旋 角 为 2 、0 53 、 4。 0 的螺旋 折流 板 冷 凝 器 和 弓形 折 流 板 冷凝 器 的

} 张 翠 翠 , ,9 2年 8月 生 , 读 硕 士 研 究 生 , 理 实 验 师 。辽 宁 省 抚 顺 市 , 1 0 1 女 18 在 助 13 0 。

第 3 7卷

第 3期

化 工 机 械

27 6

图 1 冷 换 设 备 测 试 平 台流 程 图

1 — 螺旋 折 流 板 冷 凝 器 ; — 6 —压 力表 ; — 1 — — 蒸 汽 流量 计 ; 1 2 — 热油罐 ; — 7 — 测温表 ; — 1 — — 压 差 计 2 3 —— 热 水 罐 ; 8 —— 汽 水 分 离 器 ; 4 —冷水储罐 ; — 9 —流量计 ; — 5 — 阀门; — 1——循环泵 ; 0

4 、2 的 螺 旋 折 流 板 冷 凝 器 壳 程 流 速 的 分 布 特 04 。 点 。王 良等人 在 前 人 的研 究 基础 上 进 行 了 螺

凝 过程 中如 果 液 膜 太 厚 则 传 热 效 率 就 低 , 在 故

冷凝 过程 中要 求 液 膜 越 薄 越 好 , 传 热 效 率 也 其 就越高。

2 1 实 验 目的 . 在实验 中测 试 弓形 折 流 板 冷 凝 器 、 6种 螺 旋 折流板 冷凝 器 的传 热性 能 和 阻 力性 能 , 对 其进 并

行分 析 。 2 2 实 验 装 置 . 冷 换 设 备 测 试 平 台 ( 1 是 由辽 宁 石 油 化 工 图 ) 大 学 自行 设 计 、 顺 化 工 机 械 设 备 制 造 有 限 公 司 抚

不同螺旋角的螺旋折流板换热器性能试验研究_商丽艳

试验研究不同螺旋角的螺旋折流板换热器性能试验研究商丽艳1,李萍1,陈保东1,潘振1,晏永飞1,郝丹2(1.辽宁石油化工大学,辽宁抚顺113001;2.大庆石化公司水气厂,黑龙江大庆163714)摘要:对螺旋角为12b,18b,30b,40b的单螺旋折流板换热器进行传热性能和壳程压力降性能测试,并应用英国传热协会的换热器计算软件对螺旋折流板换热器进行计算,得到了相应结构下的总传热系数和压力降。

然后通过对试验数据的整理分析,并进行曲线回归,得到了壳程对流换热系数和压力降的经验计算公式,该公式可以为螺旋折流板换热器设计计算和数值模拟提供一定的参考价值。

关键词:换热器;螺旋折流板;螺旋角;传热系数;压力降中图分类号:TQ051.5;TQ050.2文献标识码:A文章编号:1001-4837(2008)04-0009-03Study of H eat Transfer Character of Shelf and Tude H eatExchangers w ith D ifferent Spiral BafflesSHANG Li-yan1,LI P ing1,CHEN Bao-dong1,PAN Zhen1,YAN Yong-fe i1,HAO Dan2 (1.Liaoning Sh i h ua U niversity,Fushun113001,China;2.W ater and A ir P lant o fD aqing Petroche m ica l Co m pany,Daqi n g163714,Ch i n a)Abst ract:Perfor m ance test o f heat transfer and pressure drop w as done i n the sp iral baffle heat exchang-ers w ith spiral ang le of12b,18b,30b and40b.Apply i n g a so ft w are of B ritish H eat Transfer A ssoc iation, the value o f heat coe fficient and pressure dr op were obta i n ed.Then through the co llation o f experi m enta l data analysis,and reg ressi o n curves,w e ob tained so m e experience for m u las of shell-side heat transfer coeffic i e nt and pressure drop,these for m u l a s cou l d prov ide w ith so m e reference va l u e for sp iral baffle heat exchanger design and num erica l si m ulati o n.K ey w ords:heat exchanger;sp ira l baffle;spira l ang le;heat transfer coe fficien;t pressure dr op1前言近年来的研究表明,螺旋折流板换热器的螺旋折流板使流体在壳侧呈连续柱塞状螺旋流动[1](即pl u g流),不会出现传统折流板换热器内的流动/死区0,并且由于旋流产生的涡与管束传热界面边界层相互作用,使湍流度大幅度增强,有利于提高壳侧传热膜系数。

螺旋折流板换热器换热强化的数值研究

螺旋折流板换热器换热强化的数值研究文键;杨辉著;杜冬冬;薛玉兰;王萌萌;王斯民【摘要】针对目前常用螺旋折流板换热器壳程的一个螺距主要采用4块折流板结构而严重影响换热器性能的问题,提出了一种旋梯式折面折流板新结构,用来封闭原始折流板之间的三角漏流区,使壳程流体接近连续的螺旋状流动.模拟结果表明:采用旋梯式折面折流板代替原始的扇形折流板后,换热器壳程流体的切向和径向速度大幅提升,轴向速度略有降低;换热器总传热系数增加51.7%~66.1%,壳程压降增加159.8%~186.2%,换热器的热性能因子提高了10.4%~17.0%,平均增加14.1%.采用旋梯式折面折流板能有效提高螺旋折流板的换热性能,且具有定位和安装简单、方便等优点,对于换热器的节能优化设计具有重要的指导意义.【期刊名称】《西安交通大学学报》【年(卷),期】2014(048)009【总页数】6页(P43-48)【关键词】螺旋折流板换热器;节能优化;三角漏流;换热强化【作者】文键;杨辉著;杜冬冬;薛玉兰;王萌萌;王斯民【作者单位】西安交通大学能源与动力工程学院,710049,西安;西安交通大学能源与动力工程学院,710049,西安;西安交通大学能源与动力工程学院,710049,西安;西安交通大学能源与动力工程学院,710049,西安;西安交通大学化学工程与技术学院,710049,西安;西安交通大学化学工程与技术学院,710049,西安【正文语种】中文【中图分类】TK124κ 湍流脉动动能,m2·s-2u 速度,m·s-1Re 雷诺数qs 体积流量,m3·s-1Am 壳程最小流通截面积,m2B 螺距,mmDs 壳体内径,mmDotl 管束直径,mmdt 管子外径,mmtp 管间距,mmLbb 管束与管体的间隙,mmh 传热系数,W·m-2·K-1A 传热面积,m2Δtm 对数平均温差, ℃N 管子数Ls 管子长度,mmts,in、ts,out 壳体进、出口温度, ℃tw 管壁温度, ℃Nu 努赛尔数Δp 压降,kPaf 阻力系数ε 湍流脉动动能耗散率,kg·m-1·s-1cp 比定压热容,kJ·kg-1·K-1μ 动力黏度,m2·s-1ρ 密度,kg·m-3λ 导热系数,W·m-1·K-1β 螺旋角,(°)Φs 换热量,W下标in 进口out 出口s 壳侧t 管侧w 管壁相比于传统的弓形折流板换热器,螺旋折流板换热器具有壳程阻力小、壳程传热系数高以及能有效抑制壳程污垢累积沉淀、防止流体诱导振动、可实现长周期高效率运行等优点,在石油化工等行业广泛应用[1]。

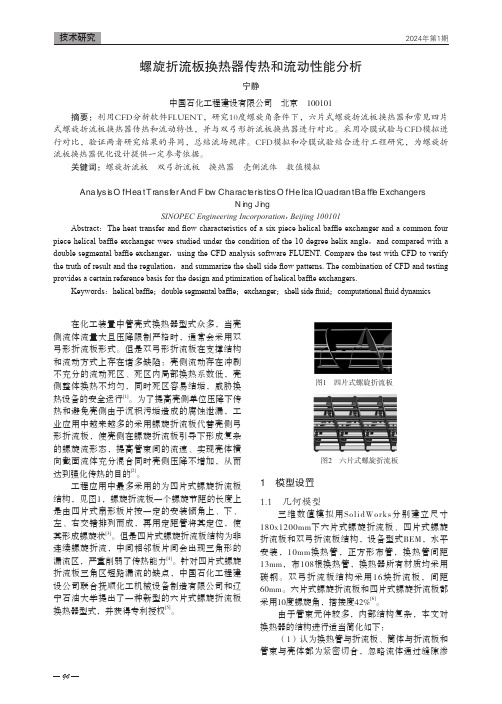

螺旋折流板换热器传热和流动性能分析

94在化工装置中管壳式换热器型式众多,当壳侧流体流量大且压降限制严格时,通常会采用双弓形折流板形式。

但是双弓形折流板在支撑结构和流动方式上存在诸多缺陷:壳侧流动存在冲刷不充分的流动死区、死区内局部换热系数低,壳侧整体换热不均匀,同时死区容易结垢,威胁换热设备的安全运行[1]。

为了提高壳侧单位压降下传热和避免壳侧由于沉积污垢造成的腐蚀泄漏,工业应用中越来越多的采用螺旋折流板代替壳侧弓形折流板,使壳侧在螺旋折流板引导下形成复杂的螺旋流形态,提高管束间的流速、实现壳体横向截面流体充分混合同时壳侧压降不增加,从而达到强化传热的目的[2]。

工程应用中最多采用的为四片式螺旋折流板结构,见图1,螺旋折流板一个螺旋节距的长度上是由四片式扇形板片按一定的安装倾角上、下、左、右交错排列而成,再用定距管将其定位,使其形成螺旋状[3]。

但是四片式螺旋折流板结构为非连续螺旋折流,中间相邻板片间会出现三角形的漏流区,严重削弱了传热能力[4]。

针对四片式螺旋折流板三角区短路漏流的缺点,中国石化工程建设公司联合抚顺化工机械设备制造有限公司和辽宁石油大学提出了一种新型的六片式螺旋折流板换热器型式,并获得专利授权[5]。

图1 四片式螺旋折流板 图2 六片式螺旋折流板1 模型设置1.1 几何模型三维数值模拟用SolidWorks分别建立尺寸180x1200mm下六片式螺旋折流板、四片式螺旋折流板和双弓折流板结构,设备型式BEM,水平安装,10mm换热管,正方形布管,换热管间距13mm,布108根换热管,换热器所有材质均采用碳钢。

双弓折流板结构采用16块折流板,间距60mm。

六片式螺旋折流板和四片式螺旋折流板都采用10度螺旋角,搭接度42%[6]。

由于管束元件较多,内部结构复杂,本文对换热器的结构进行适当简化如下:(1)认为换热管与折流板、筒体与折流板和管束与壳体都为紧密切合,忽略流体通过缝隙渗螺旋折流板换热器传热和流动性能分析宁静 中国石化工程建设有限公司 北京 100101 摘要:利用CFD分析软件FLUENT,研究10度螺旋角条件下,六片式螺旋折流板换热器和常见四片式螺旋折流板换热器传热和流动特性,并与双弓形折流板换热器进行对比。

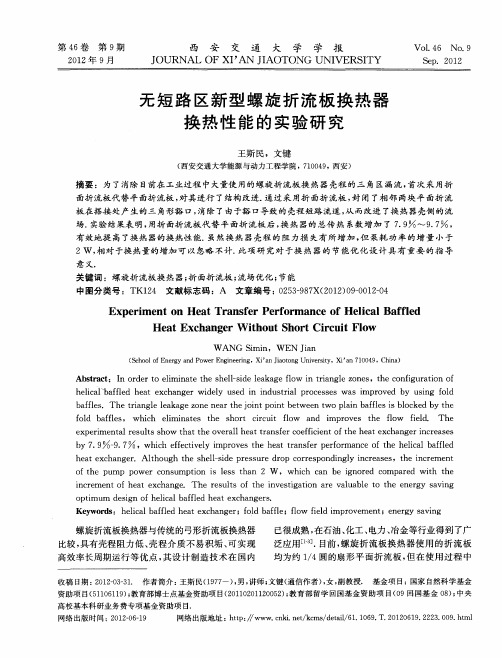

无短路区新型螺旋折流板换热器换热性能的实验研究

b . 一 . ,wh c fe t ey i p o e h e tta se e f r n e o h eia a f d y7 9 9 7 ih efci l m r v st e h a r n frp ro ma c ft e h l lb fl v c e h a x h n e . t o g h h l sd r s u e d o o r s o dn l n r a e ,t ei c e e t e te c a g r Alh u h t e s el iep e s r r p c re p n ig y i ce s s h n r m n —

h l a ' a fe e t e c a g r w i ey u e n i d s r l p o e s s wa mp o e y u i g f l e i l fl d h a x h n e d l s d i n u t i r c s e s i r v d b sn o d c b a

意义.

关 键词 :螺 旋折 流板换 热 器 ; 面折 流板 ; 场优化 ; 能 折 流 节 中图分 类号 :T 2 文 献标 志码 :A 文 章编 号 :0 5 —8 X(O 2 0 -0 20 K1 4 2 39 7 2 1 ) 90 1 -4 Ex e i e to e tTr n f r Pe f r a e o e i a f e p r m n n H a a s e r o m nc fH lc lBa f d l

o h u o r c n u p i n i e s t a , wh c a e i n r d c mp r d wi h f t e p mp p we o s m t s l s h n 2 W o ih c n b g o e o a e t t e h

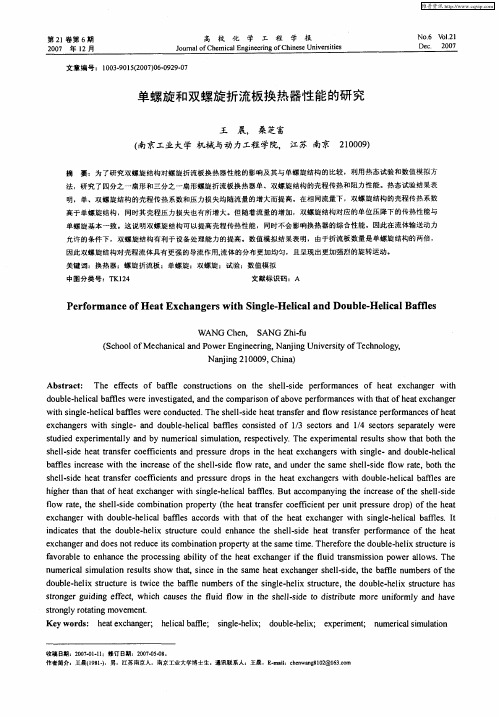

单螺旋和双螺旋折流板换热器性能的研究

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双螺旋折流板换热器最佳螺旋角的研究赵忠超;米浩君;成华;丰威仙;云龙【摘要】为了研究换热器的传热性能与双螺旋折流板换热器的螺旋角的关系,通过建立多个不同螺旋角的管壳式换热器模型,运用数值计算的技术手段对其进行模拟,并对其数值模拟结果进行对比分析。

结果表明:双螺旋折流板换热器存在最佳螺旋角使得换热器的换热性能最优。

相同换热器结构的条件下,壳程进口流量对双螺旋折流板换热器的最佳螺旋角没有影响。

随着壳径的增大,双螺旋折流板式换热器的最佳螺旋角有下降趋势。

%To investigate the relationships between the heat transfer coefficient and baffle helix angle of double -helical baffles heat exchanger , the physical and mathematical model of double-helical baffles heat exchanger with different baffles helix angle weredeveloped .The results show that the optimization baffles helix angle results in the highest heat transfer coefficient of double-helical baffles heat exchanger;the inlet flow flux of shell side has no effect on the optimization baffles helix angle for those heat exchanger with the same heat transfer structure . The optimization baffles helix angle tends to decrease with the tube diameter increment of double -helical baffles heat exchanger .【期刊名称】《江苏科技大学学报(自然科学版)》【年(卷),期】2013(000)006【总页数】5页(P551-555)【关键词】双螺旋折流板;螺旋角;传热系数;压降【作者】赵忠超;米浩君;成华;丰威仙;云龙【作者单位】江苏科技大学能源与动力工程学院,江苏镇江212003;江苏科技大学能源与动力工程学院,江苏镇江212003;江苏科技大学能源与动力工程学院,江苏镇江212003;江苏科技大学能源与动力工程学院,江苏镇江212003;江苏科技大学能源与动力工程学院,江苏镇江212003【正文语种】中文【中图分类】TK124管壳式换热器(shell and tube heat exchanger)又称列管式换热器,是以封闭在壳体中管束的壁面作为传热面的间壁式换热器[1].这种换热器结构较简单,操作可靠,可用各种结构材料制造,能在高温、高压下使用,是目前应用最广的换热器类型.其缺点主要是流动死区大,换热系数小,流动压降大[2].为了解决上述问题,20世纪60年代,研究人员提出了螺旋折流板换热器.螺旋折流板换热器是将折流板布置成近似的螺旋面,使换热器中的壳侧流体呈连续的螺旋状流动,以实现有效降低壳侧的流动阻力以及强化传热的目的.与常用的弓形折流板式换热器相比,螺旋折流板式换热器边界膜层减薄,没有流动死区,污垢沉淀较少,热阻降低,换热系数增大,压降损失减小,抗振性能强[3].提高螺旋折流板式换热器的传热性能,选取合适的螺旋角至关重要,对于双螺旋折流板换热器同样如此.大量的研究文献表明,随着螺旋角的增大,换热器壳侧的沿程阻力会减小,但同时换热系数也会相应减小[4].因此,螺旋折流板式换热器螺旋角的选取应当综合考虑阻力损失和换热系数之间的关系,根据具体情况作出选择.1 模型换热器折流板是用来改变流体流向的板,常用于管壳式换热器设计壳程介质流道,根据介质性质和流量以及换热器大小确定折流板的多少.折流板被设置在壳程,它既可以提高传热效果,又能够起到支撑管束的作用.折流板有弓形,圆盘-圆环形,螺旋折流板等形式[5],其中螺旋折流板有单螺旋和双螺旋两种(图1,2).为了使螺旋折流板能够用于实际生产,一般可以用平面板子的拼接来实现螺旋折流板.在搭接结构中进一步增加搭接距离,当搭接距离为螺距的一半时,原来相邻的两块折流板相对放置,而原来相间的折流板反而连续在一起,形成所谓的双螺旋结构.为了区分,将普通的连续结构称为单螺旋结构[6].图1 双螺旋换热器结构Fig.1 Structure of double helix heat exchanger图2 单螺旋换热器结构Fig.2 Structure of single helix heat exchanger文中建立了管壳式双螺旋折流板换热器模型,在管程介质不变的情况下进行模拟,研究壳程直径对双螺旋折流板式换热器最佳螺旋角的影响.换热器采用单壳程、二管程的非连续形双螺旋折板结构,换热器管束以等边三角形布管.壳程进口温度为90℃,出口温度为50℃;管程进口温度为15℃;管程和壳程进口压力分别为3.1,2.9 MPa.壳程流动工质为润滑油,管程流动工质为水.在流体力学的计算中,需要计算一些复杂的方程,主要有描写流体的质量守恒方程、能量守恒方程和动量守恒方程(即N-S方程)[1].这些控制方程可以用一个通用的形式来表达:+div(ρUφ)=div(Γφgradφ)+Sφ(1)式中:φ为通用变量,可以代表u,v,w,T等求解变量,Γφ为广义扩散系数,Sφ为广义源项.不同的φ在不同的控制方程中所代表的变量是不相同的[4].文中换热器内流体以湍流的形式存在,进行数值计算过程中采用最广泛的认可的当属k-ε两方程模型.其中在此模型中,k和ε是两未知量,与之对应的方程为:湍流脉动动能方程(2)和耗散率的控制方程(3).两方程分别得到湍流流动的脉动动能k和湍流耗散率ε,进而求得湍流应力[7].(2)(3)式中:ui,uj为时均速度,μ为流体动力粘度,μt为湍动粘度,σk和σε分别是与湍动能k和耗散率ε对应的prandtl数,c1和c2为经验常数,通常c1=1.44,c2=1.92.整个数值模拟的过程,壳程压降与壳程换热系数是主要的性能参数,对于螺旋折流板换热器,壳程对流换热系数ho为[8]:(4)式中:JHo为壳程传热因子,无因次;CP为壳程流体定压比热容,J/kg·k-1;λoD为壳程材料导热系数,w/(m·k);λ为壳程流体导热系数,w/(m·k);φo为壳程壁温校正系数,无因次;εh为旁路档板传热校正系数,无因次.公式的具体含义可查阅文献(7).根据Kerm法推导出螺旋折流板换热器壳程膜传热系数基本形式[7]:(5)式中:为通过推导公式计算出的壳程对流换热系数,deo壳层的当量直径(m);a为壳程流体热扩散率(m2/s);当b为加热流体时,b=0.4.当b为冷却流体时,b=0.3;Re 为壳程雷诺数,Pr为管外壁温度下的普朗特数.根据单弓形折流板管内及壳程压力降,结合实际的试验数据推导出螺旋折流壳程压力降近似公式:(6)式中:为壳程压力降(Pa);fo为壳程摩擦因数;ρ为壳程流体的密度(kg/m3);L为管长(m);u为壳程流体流速(m/s);B为螺旋折流板螺距(m).2 不同螺旋角的换热性能对比在壳体直径为1 400 mm,管长为7 000 m,管径为16 mm,壳侧进出口直径为250 mm,管侧进出口直径为200 mm,管束在正三角排列的情况下,分别选择螺旋角为3°~15°,以1°为步长.在此条件下计算壳程传热系数、压力降,以及不同螺旋角时单位压降下的换热系数.2.1 壳程换热系数随流量的变化在相同的几何结构条件下,不同的壳侧进口流量影响对流换热系数.从图3可以看出:在螺旋角θ相同时,双螺旋折流板换热器的壳程对流换热系数k随着壳程进口流量的增大而增大.在流量相同时,双螺旋折流板式换热器壳程对流换热系数h 随着螺旋角度的减小而增大.主要原因是:对于双螺旋折流板换热器,壳体内径、螺旋角及折流板间距三者是相互关联的.当壳体内径一定时,双螺旋折流板间距随着双螺旋折流板的螺旋角的增大而增大,因此,壳程最小截面面积也随之增大.在相同的壳程流量下,最小截面的流速较低,不利于换热.其次,螺旋角越小,流动的切向分量越大,越有利于横向冲刷换热管,减小边界层厚度,增强流体产生湍流,更有利于换热.而且,切向速度分量可使流体产生离心惯性力,在离心惯性力的作用下,产生二次流动,即沿半径方向流动,也使流动扰动大幅度增加,所以增强了换热.图3 流量与螺旋角对壳程换热系数的影响Fig.3 Influence of flow and helixangle on the heat transfer coefficient2.2 壳程压降随流量的变化壳程流速对换热器的换热系数有影响,流速越大,换热器的换热系数就越高.而壳侧的压降对壳侧的流速有影响,壳程压降越少流速越大.从图4可以看出:螺旋角度相同时,双螺旋折流板换热器的壳程阻力Δp随着流量的增大而增大.流量相同时,螺旋折流板换热器的壳程阻力随着螺旋角度的减小而增大.其原因是:流量的增大使边界层变成湍流边界层,边界层分离点提前,管束后面产生大量的漩涡,漩涡运动增强流体径向混合,使得径向速度分布越来越均匀,脉动速度增大;湍动速度越大,壳程压降越大.图4 流量与螺旋角对壳程压降的影响Fig.4 Influence of flow and helix angle on the pressure drop2.3 壳程单位压降换热系数随流量的变化大量的文献资料表明[9],随着螺旋角的增大,换热器壳侧的压降会减小,但同时对流换热系数也会相应减小.因此,螺旋折流板式换热器螺旋角的选取应当综合考虑压降和换热系数之间的关系.对流传热的性能不仅取决于流体的速度和物性以及流体与固体壁面间的温差,还取决于流体速度场与热流场之间协同的程度.对流传热的场协同数Fc[10]为:(7)式中:Nu为壳程努赛尔数.场协同数Fc的值代表对流引起的热源强度在全场的总和,反应了整个对流传热过程中速度场与热流场的协同程度,值越大,表明速度场与热流场的协同性越好,传热效果越好.从图5可以看出:螺旋角度一定时,单位压降下的壳程传热系数随着壳程流量的增加而降低.在不同流量下,壳程场协同数存在最大值,所对应的螺旋角度为6°~8°间,这是最佳螺旋角范围.图5 流量与螺旋角对壳程协同角的影响Fig.5 Influence of flow and helix angle on the coefficient of performance3 不同管长换热器的换热性能对比在壳体直径为1 400 mm,管径为16 mm,壳侧进出口直径为250 mm,管侧进出口直径为200 mm,管束以正三角排列,流量为30 kg/s的情况下,分别选择管长为7,8,9 m,在此情况下计算壳程传热系数、压力降,以及不同螺旋角条件下的单位压降换热系数.3.1 壳程换热系数随管长的变化管壳式换热器的换热管长度与壳径之比有一适合值,不宜太大亦不宜过小.本文以换热器设计标准为参考,管长与壳径的比例在5~10之间选取.从图6可以看出,当壳体直径相同、流量相同、螺旋角相同时,不同管长的换热器的对流换热系数近乎相等,双螺旋折流板换热器的管长对换热器对流换热系数影响甚少.图6 管长与螺旋角对壳程换热系数的影响Fig.6 Influence of tube length and helix angle on the heat transfer coefficient3.2 单位管长压降随管长的变化流体经过的路程越长,沿程阻力越大,压降越大.在图7中可以看出,螺旋角度相同时,双螺旋折流板换热器的壳程阻力ΔP随着管长的增大而增大,但随着螺旋角的增大,管子的长度对压降的影响越来越少.因此在适应壳径所对应的管长范围内,螺旋角度越大,管长对换热器的压降影响越少.图7 管长与螺旋角对壳程压降的影响Fig.7 Influence of tube length and helix angle on the pressure drop3.3 壳程单位压降换热系数随管长的变化文中以单位压降下的换热系数为衡量换热器传热效益的标准,作为性能系数.从图8可以看出:螺旋角度一定时,单位压降下的壳程传热系数随着壳程管长的增加而降低.在不同管长下,单位压降下的壳程传热系数存在最大值.螺旋角在6°~8°间存在一个最佳螺旋角.因此6°~8°是最佳螺旋角范围.由此可知,管长对最佳螺旋角的大小无明显影响.图8 管长与螺旋角对壳程性能系数的影响Fig.8 Influence of tube length and helix angle on the heat transfer coefficient4 最佳螺旋角随壳体直径的变化从上文已知,流量一定时,螺旋角小于7°时随着角度的增大单位压降下的换热系数升高;大于7°时随着角度的增大,性能系数下降,流量越小这种规律越明显,这说明6°~8°是壳径R为1 400 mm时的最佳螺旋角范围.流量对最佳螺旋角的大小无明显影响.用同样的方法模拟了壳径D分别为700,800,900,1 000,1 100,1 200,1 300 mm 的螺旋折流板式换热器,发现都有如下规律.图9所示,两线所围区域为最佳螺旋角范围.从图中可看出随着壳径的增大,双螺旋折流板换热器最佳螺旋角范围有下降趋势.图9 最佳螺旋角随壳径的变化Fig.9 Relationship between shell diameter and optimization helix angle5 结论1) 相同螺旋角度的双螺旋折流板换热器,随着壳程流量的增大压降减小,换热系数增大,壳程性能系数(即单位压降下的换热系数)下降.2) 壳程流量相同的双螺旋折流板换热器螺旋角度增大,壳程压降减小,壳程换热系数也减小.螺旋角小于最佳螺旋角时,随着螺旋角度的增大,壳程单位压降下的换热系数升高.3) 壳径一定时,最佳螺旋角一定,壳程流量的改变对最佳螺旋角的大小无影响.壳径一定时,最佳螺旋角一定,壳程流量一定时,管长的改变对最佳螺旋角的大小无影响.4) 随着壳径的增大,双螺旋折流板换热器的最佳螺旋角有下降趋势.参考文献[1] Wang Qiuwang,Chen Guidong,Chen Qiuyang.Review of improvements on shell-and-tube heat exchangers with helical baffles[J].Heat Transfer Engineering,2010,31(10):836-853.[2] 刘化瑾,陈亚平,李彦晴,等.当量螺旋角对三分螺旋折流板换热器性能的影响[J].化学工程,2010,38(7):22-25,30.Liu Huajin,Chen Yaping,Li Yanqing,et al.Influence of equivalent helix angle on rerformance of trisection helix baffled neat exchanger[J].Chemtcal Engineering,2010,38(7):22-25,30.(in Chinese)[3] Peng B,Wang Q W,Zhang C,et al.An experimental study of shell-and-tube heat exchangers with continuous helical baffles[J].J Heat Transfer,2007,129(10):1425-1431.[4] 钱颂文.换热器设计手册[M].北京:化学工业出版社,2002.[5] Yang J,Zeng M,Wang Q,et al.Forced convection heat transfer enhancement by porous pin fins in rectangular channels[J].J Heat Transfer-Trans ASME,2010,132:051702.[6] Wang Y,Liu Z,Huang S,et al.Experimental investigation of shelland-tube heat exchanger with a new type of baffles[J].Heat Massransfer,2011(47):833-839.[7] Fan A W,Deng J J,Guo J,et al.A numerical study on thermo-hydrauliccharacteristics of turbulent flow in a circular tube fitted with conical strip inserts[J].Appl Therm Eng,2011(31):2819-2828.[8] Peng B,Wang Q W,Zhang C,et al.An experimental study of shell and tube heat exchangers with continuous helical baffles[J].ASME J Heat Transfer,2007(129):1425-1431.[9] Li Y,Jiang X,Huang X,et al.Optimization of high-pressure shell-andtube heat exchanger for syngas cooling in an IGCC[J].Int J Heat Mass Transfer,2010(53):4543-4551.[10] Guo Z Y,TaG W Q,Shah R K.The field synergy principle and its applications in enhancing single phase convective heattransfer[J].International Journal of Heat and MassTransfer,2005,48(9):1797-1807.。