氧化铝生产工艺流程图

氧化铝生产流程图

一.工艺简介氧化铝的生产工艺,是用碱来处理铝矿石,使矿石中的氧化铝转变成铝酸钠溶液。

矿石中的铁、钛等杂质和绝大部分的硅则成为不溶解的化合物,将不溶解的残渣与溶液分离,经洗涤后弃去或综合利用,以回收其中的有用组分。

纯净的铝酸钠溶液分解析出氢氧化铝,经与母液分离、洗涤后进行焙烧,得到氧化铝产品。

分解母液可循环使用,处理另外一批矿石。

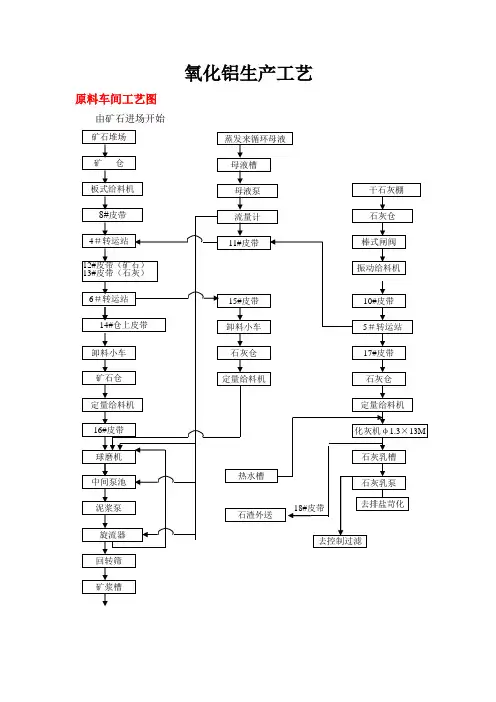

-整个生产工艺分为8个工段:原料磨、溶出、赤泥沉降、控制过滤、分解分级、蒸发、成品过滤、焙烧。

下面从这八个工段分别介绍。

-二.原料磨在原料磨工段,铝土矿、石灰及循环母液按比例加入棒磨和球磨机中磨制原矿浆,原矿浆由水力旋流器进行分级,分级机溢流为合格的原矿浆,送入原矿浆槽,再用矿浆泵送往溶出车间的常压脱硅工段。

--三.溶出从原料车间送来的原矿浆进入常压脱硅工段的加热槽中,采用蒸汽加热,将矿浆温度控制在100℃~110℃,然后送入脱硅槽中进行连续脱硅。

在脱硅槽的末槽用母液调整经脱硅后的原矿浆RP和温度。

合格原矿浆送至高压泵房的隔膜泵,脱硅机理底部设有返砂管、返砂泵,每班定期将粗砂返回原料磨工段。

-用隔膜泵将原矿浆送往溶出工段的套管预热器,由六级套管加热器将原矿浆温度预热至174~180℃,而后采用高压新蒸汽间接加热,原矿浆加热至260℃,保温停留60分钟。

溶出后料浆经十级闪蒸,温度从260℃降至125℃,然后送入稀释槽。

从赤泥洗涤送来的赤泥洗液同时加入稀释槽中,稀释料浆用泵送往溶出后槽,停留守4小时以上,以脱除溶液中的硅、铁、锌等杂质。

--四.赤泥沉降从溶出后槽送来的稀释料浆与从絮凝剂制备工段来的絮凝剂一同进入分离沉降槽中,分离沉降槽底流含固量约38%~42%,用泵送往洗涤沉降槽,采用四次反向洗涤,洗水从末槽加入,末次洗涤底流固体含量约46%~54%,拟用高压隔膜泵送往赤泥堆场堆存。

--五.控制过滤分离沉降槽溢流送控制过滤工段的粗液槽,控制过滤采用立式叶滤机,同时将少量石灰乳加进粗液槽中作为助滤剂,叶滤得到的精液送分解车间的精液板式热交换工段,叶滤渣进滤渣槽中,用泵送回一洗沉降槽。

氧化铝生产工艺总结

氧化铝生产工艺原料车间工艺图由矿石进场开始原料车间总结:1、母液就是碱液2、球磨机之前实际生产工艺中不加石灰石,只有母液和矿石。

溶出车间(管道化)工艺图原料合格料浆↓溶出矿浆槽合格水送电厂不合格水送热水站水凝水去热水站←新蒸汽↓乏汽保温罐↓料浆自蒸发器(闪蒸器)↓乏汽一次洗液稀释罐↓稀释后槽↓稀释泵(用2备1)冷凝水槽赤泥分离沉降沉降热水站沉降车间工艺图溶出稀释浆液分离沉降槽 一洗沉降槽 二洗沉降槽三洗沉降槽四洗沉降槽五洗沉降槽 外排饲料槽 溢流 溢流泵 粗液槽 粗液泵 立式叶滤机精液槽精液泵送去板式换热器石灰乳槽石灰乳 絮凝剂溶解槽絮凝剂泵洗水泵热水槽新蒸汽 溶出冷凝水、蒸发不合格水、消防水、赤泥回水等溶出稀释灌一次洗液纯品絮凝剂 各槽加入点 制备水槽排赤泥堆场焙烧车间(氧化铝最后一道工序)2.1、氢氧化铝经过焙烧炉的干燥段、焙烧段、和冷却段使之烘干、脱水和晶型转变后而成为氧化铝,其变化过程可分为如下几个阶段:2.1.1 附着水的脱除100℃AL(OH)3•H2O ————→AL(OH)3+H2O ↑2 .1.2结晶水的脱除250-300℃AL(OH)3•H2O——————→AL2O3•H2O+2H2O ↑500-560℃AL2O3•H2O——————→γ-AL2O3+H2O ↑2 .1.3晶型的转变γ-AL2O3在950℃开始晶型转变,逐渐由γ-AL2O3转变为α-AL2O3 。

2.2、焙烧炉工艺流程图:(见附页)2.3、工艺流程及原理平盘过滤机过滤的产品氢氧化铝落在皮带上,由皮带提升,进入缓冲小料仓L01中,再由计量皮带秤F01称量后入给料螺旋A01,由给料螺旋A01塞入文丘里干燥器A02,带一定附水的AH在文丘里干燥器中由来自焙烧炉P02的高温烟气干燥,并由高温烟气提升至预热旋风筒PO1中。

在PO1中进行气固分离后的烟气入电收尘器P11,分离开的并经过预热脱水的物料由PO1的下料管进入第二级预热旋风筒PO2,在PO2中进行预焙烧。

氧化铝生产工艺流程图氧化铝生产工艺流程图氧化铝生产工艺流程图(精)

氧化铝生产工艺流程图氧化铝生产工艺流程图氧化铝生产工艺流程图氧化铝生产工艺流程图流程仿真技术原理流程仿真技术原理流程仿真技术原理流程仿真技术原理根据工艺过程所涉及到的基础物性数据,引用或创建特定的物性包,建立生产过程中的单元设备的数学模型和单元设备之间的模型,从而完成完整描述实际生产过程系统的数学模型[6,7]。

通过一定的数学方法对过程中所涉及到的模型进行联列求解。

通过装置的稳态和动态模型,进行不同方案和工艺条件的分析,为新工艺的规划、研究开发和技术可靠性进行分析,为生产实际提供优化操作指导。

在动态模拟中,还可以通过不同控制策略的比较,对生产过程进行优化控制[5]。

生产过程的数学模型通常为一大型非线性代数方程组,过程模拟实质就是通过求解该非线性方程组来预测在一定工艺条件下生产过程的性能。

常用的求解方法主要有序贯模块法、联立方程法和联立模块法[3]。

氧化铝生产工艺氧化铝生产工艺氧化铝生产工艺氧化铝生产工艺氧化铝的生产方法有酸法、碱法和热法。

目前氧化铝工业生产实际应用的是碱法。

碱法又包括拜耳法、烧结法及各种形式的联合法。

因拜耳法生产成本低,经济效益好,流程相对简单,应用最广,所以主要介绍一下拜耳法的生产工艺。

所谓拜耳法是因为它是由K.J.bayer在1889-1892年提出而得名的。

拜耳法主要包括两个主要过程,一是Na2O 与Al2O3摩尔比为1.8的铝酸钠在常温下,只要添加氢氧化铝作为晶种,不断搅拌,溶液种的Al2O3就可以呈氢氧化铝析出,直到其中Na2O:Al2O3的摩尔比提高到6为止,此即为铝酸钠溶液的晶种分解过程。

另一过程是已经析出了大部分氢氧化铝的溶液。

在加热时,又可以溶出铝土矿中的氧化铝水合物。

此即利用种分母液溶出铝土矿的过程。

交替使用这两个过程处理铝土矿,得到氢氧化铝产品,构成所谓拜耳法循环[8]。

拜耳法的生产工艺流程图如图1所示。

拜耳法生产氧化铝工艺

生产氧化铝工艺流程从矿石提取氧化铝有多种方法,例如:拜耳法、碱石灰烧结法、拜耳-烧结联合法等。

拜耳法一直是生产氧化铝的主要方法,其产量约占全世界氧化铝总产量的95%左右。

70年代以来,对酸法的研究已有较大进展,但尚未在工业上应用。

碱石灰烧结法适用于处理高硅的铝土矿,将铝土矿、碳酸钠和石灰按一定比例混合配料,在回转窑内烧结成由铝酸钠(Na2O·Al2O3)、铁酸钠(Na2O·Fe2O3、原硅酸钙(2CaO·SiO2)和钛酸钠(CaO·TiO2组成的熟料。

然后用稀碱溶液溶出熟料中的铝酸钠。

此时铁酸钠水解得到的NaOH也进入溶液。

如果溶出条件控制适当,原硅酸钙就不会大量地与铝酸钠溶液发生反应,而与钛酸钙、Fe2O3·H2O 等组成赤泥排出。

溶出熟料得到的铝酸钠溶液经过专门的脱硅过程,SiO2O形成水合铝硅酸钠(称为钠硅渣)或水化石榴石3CaO·Al2O3·xSiO2·(6-2x)H2O沉淀(其中x≈0.1),而使溶液提纯。

把CO2气体通入精制铝酸钠溶液,和加入晶种搅拌,得到氢氧化铝沉淀物和主要成分是碳酸钠的母液。

氢氧化铝经煅烧成为氧化铝成品。

水化石榴石中的Al2O3可以再用含Na2CO3母液提取回收。

碱石灰烧结法的主要化学反应如下:烧结:Al2O3+Na2CO3─→Na2O·Al2O3+CO2Fe2O3+Na2CO3─→Na2O·Fe2O3+CO2SiO2+2CaCO3─→2CaO·SiO2+2CO2TiO2+CaCO3─→CaO·TiO2+CO2熟料溶出:Na2O·Al2O3+4H2O─→2NaAl(OH)4(溶解)Na2O·Fe2O3+2H2O─→Fe2O3·H2O↓+2NaOH(水解)脱硅:1.7 Na2SiO3+2NaAl(OH)4─→Na2O·Al2O3··nH2O↓3 Ca(OH)2+2NaAl(OH)4+x Na2SiO3─→3CaO·Al2O3·x SiO2·(6-2x)H2O↓+2(1+x)NaOH分解:2NaOH+CO2─→Na2CO3+H2ONaAl(OH)4─→Al(OH)3↓+NaOH中国碱石灰烧结法生产氧化铝的主要技术成就是:在熟料烧成中采用低碱比配方,在熟料溶出工艺中采用二段磨料和低分子比溶液,以抑制溶出时的副反应损失,使熟料中Na2O和Al2O3的溶出率分别达到94~96%和92~94%。

氧化铝的车间工艺设计

年产700吨氧化铝的车间工艺设计摘要:本设计为年产700吨氧化铝的车间工艺设计,介绍了含氧化铝量为28%的高岭土类矿石在盐酸的作用下浸出,在萃取分离后经与氨水反应生成氢氧化铝,后经煅烧生成氧化铝。

根据设计要求,对生产原理和工艺流程进行了选择和论证,对整个装置进行了物料衡算和热量衡算,对主要设备进行了设计和选型,同时对本装置的安全生产与三废治理做了相关的探讨。

关键词:高岭土; 盐酸; 氧化铝The Technical Contrivance of 700ton Alumina Factory Ract Chemical Engeering and Technology Designer:shaoqing Wang Director:hefu SongAbstract:This design is focused on the product of 700 tons alumina technical contrivance. The production procedure of kaolinite solution is presented. The kaolinite are containing alumina 28% and react with hydrochloric acid to produce the aluminium solution. The solution is treated by extraction system and react with ammonia water ,aluminium hydroxide will be precipitated out. Using roaster calcing it and alumina is produced. according to the design, the produce principle and craft production way of formaldehyde are selected with the techonology also investigated. The calculating mass balance and the heat balance of the subordination equipments; Right for the major equipment design and selection, on the device's safety production and waste management have done a related study.Key words:kaolinite; hydrochloric acid; alumina目录1 总论 (5)1.1世界铝土矿的情况 (6)1.2国内铝土矿的情况 (6)1.3国内氧化铝工业现状 (7)1.4国内氧化铝工业的发展前景 (8)2 主要反应物与产品性质 (9)2.1矿石资料 (9)2.2氧化铝的性质 (10)2.3铝的性质 (10)2.4盐酸的性质 (11)2.5氨水的性质 (11)3 生产工艺的选择[5] [15] [14] [13] (12)3.1氧化铝的生产方法[4] (12)3.1.1 酸法生产氧化铝 (12)3.1.2 碱法生产氧化铝 (12)3.1.3 电热法生产氧化铝 (13)3.2生产工艺的选择——酸法工艺 (13)3.2 1 选择依据 (13)3.2.2 工艺的技术创新性 (13)3.2.3 盐酸法工艺流程详述 (14)3.3影响反应的因素 (15)3.4除杂 (16)4 工艺流程物料和能量的计算 (16)4.1物料衡算 (16)4.1.1 盐酸浸取的反应 (16)4.1.2 过滤工段1 (18)4.1.3 萃取[11] (19)4.1.4 氨水用量的计算 (20)4.1.5 过滤工段2 (21)4.1.6 蒸发水量 (22)4.1.7包装 (22)4.2能量衡算 (23)4.2.1 物料条件 (23)4.2.2物料衡算与能量衡算 (23)5 主要设备的计算与选型[12] (24)5.1泵的选型 (24)5.1.1 输送30%的盐酸 (24)5.1.2 浸取矿浆从反应器到板框过滤机 (24)5.1.3 滤液从板框过滤机到萃取段 (24)5.1.4 萃取水相进入中和反应器 (24)5.1.5.氨水输送至反应器 (25)5.1.6 过滤氢氧化铝得到的滤液输送至蒸发器 (25)5.2主要管道的计算与选型 (25)5.2.1 盐酸管道的选择[7] (25)5.2.2 自来水管 (25)5.2.3 浸取矿浆从反应器到板框过滤机 (26)5.2.4 从过滤机1到萃取槽 (26)5.2.5 氨水输送至中和反应池 (26)5.2.6 滤液输送至蒸发器 (26)5.3板框过滤机的选择 (27)5.3.1 过滤盐酸浸取矿浆 (27)5.3.2 过滤氢氧化铝 (27)5.3.3 过滤氢氧化铁 (27)5.4储罐选择 (27)5.4.1 盐酸储罐 (27)5.4.2 氨水贮罐 (28)5.5反应器 (28)5.5.1 盐酸浸取反应器1 (29)5.5.2 中和反应器1 (29)5.5.3 中和反应器2 (29)5.6氧化剂贮槽 (30)5.7萃取槽 (30)5.8蒸发器 (30)5.9离心机 (30)5.10干燥器 (31)5.11粉碎机 (31)5.12管道涂色 (32)5.13泵的选型 (32)5.13.1 泵的选型原则 (32)5.13.2 泵的造型依据 (33)5.14阀门的选择 (33)6 管路布置设计应考虑的问题 (33)6.1物料因素 (33)6.2管路布置 (34)7 安全生产及三废处理 (35)7.1安全生产 (35)7.2“三废”治理 (36)7.2.1 化工污水的一般处理方法 (36)7.2.2 废渣的处理 (36)7.2.3 废气的处理 (36)结论 (37)致谢语 (38)参考文献 (39)附录 (40)前言铝是地壳中分布最广泛的元素之一,属亲石亲氧元素。

氧化铝焙烧生产工艺(PPT59页)

炉 炉 炉

工艺流程及知识点

真空的来源

工艺流程及知识点

保留残余滤饼的意义

工艺流程及知识点

AH滤饼在洗涤过程 中,水分通过真空泵由 上而下的吸干,因此底 层物料含水量会大一些 ,洗涤效果(附碱)也 会与上层存在差距,这 样操作可以保证产品质 量。

反吹风的目的

工艺流程及知识点

经过螺旋卸料 后,盘面上还存有 少量的滤饼被压实 在滤布上,增加了 过滤阻力,因此必 须设置反吹风,将 残存滤饼吹松,使 滤布再生,进行下 一轮的过滤。

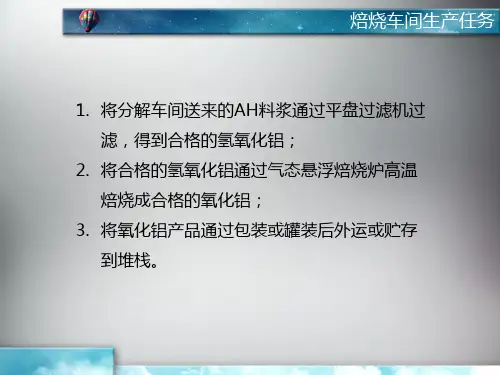

焙烧车间生产任务

1. 将分解车间送来的AH料浆通过平盘过滤机过 滤,得到合格的氢氧化铝;

2. 将合格的氢氧化铝通过气态悬浮焙烧炉高温 焙烧成合格的氧化铝;

3. 将氧化铝产品通过包装或罐装后外运或贮存 到堆栈。

焙烧车间工序组成

成品过滤 氢氧化铝焙烧 氧化铝包装及堆栈

成品过滤工序

平盘过滤机结构组成 平盘过滤机工作原理 工艺流程及知识点

1#二弱泵 SLZB80-445/18.5KW

2#二弱泵 SLZB80-445/18.5KW

DN150

1#一弱泵 SLZB80-445/18.5KW

2#一弱泵 SLZB80-445/18.5KW

DN150

DN150

DN150

1#强液泵 SLZB80-465/30KW

2#强液泵 SLZB80-465/30KW

生产指标控制

主要控制指标

母液浮游物高

其他

滤布有破损、 真空度高

洗水加入量:30m3/h 0.35t-水/t-AH

反吹风:0.05 MPa 滤饼厚度:70~80mm 残存滤饼:10~13mm

氢氧化铝焙烧工序

氧化铝生产的基本方法

从矿山胶带输送机送来的铝土矿直接进入预均化堆场,由堆料机纵向分层平铺于堆场,取料机从横向端面取料,以完成铝土矿均化过程。

本工序设置1条均化堆场,采用长条形双料堆,料堆293m,储量为59000t,储存天数为13天。保证堆取料机运行线路的畅通,对堆、取料机每三个月进行一次小修,每六个月进行一次大修。

中 间 状

≤44μm的粒级含量/%

20~50

10

10~20

平均直径/μm

50

80~100

50~80

安息角/(˙)

> 45

30~35

30~40

比表面积/(m2/g)

< 5

>35

>35

密度/(g/m3)

3.90

≤3.70

≤3.70

堆积密度/(g/m3)

0.95

>0.85

0.85>

四、氧化铝厂方案比较

生产规模及产品方案

石灰 铝矿石 石灰石 纯碱

第一赤泥及附液

煤

灰

洗液

洗液

热水

CO2

循环碱液

结晶碳酸钠

硅渣及附液

热水

弃赤泥

蒸汽

晶种及附液

分解母液

热水

洗涤液 热水

成品氢氧化铝

去配料

三、电解炼铝对氧化铝的质量要求

电解炼铝对氧化铝的质量要求:

1)、氧化铝的纯度;

2)、氧化铝的物理性质。

氧化铝的纯度是影响原铝质量的主要因素,同时也影响电解过程的技术经济指标。

1、氧化铝中含有更正电性元素的氧化物Fe2O3、SiO2、TiO2、V2O5等,这些元素在电解过程中将首先在阴极上析出而使铝的质量降低,同时,电解质中含有磷、钒、钛、铁等杂质,还会使电流效率降低。

氧化铝焙烧生产工艺

焙烧的原理

焙烧温度是影响氧化铝质量的主要因素,随着 焙烧过程温度的升高,氢氧化铝发生脱水和一 系列相变,氧化铝的物理、化学性质及其形状、 粒度和表面状态等均相应发生变化,α-Al2O3 含量增加,容重增大,灼减降低。

焙烧系统组成

给料系统(L01氢氧化铝小仓/F01皮带秤/A01螺 旋给料机) 预热及焙烧系统(A02文丘里干燥器/P01预热旋 风筒/P02/P03/P04主炉) 冷却系统(C01冷却旋风筒/C02/C03/C04/K01 流化床冷却器) 燃烧站(V08辅助/V19主/T11干燥/T12启动) 电除尘P11及返灰系统(P12斜槽/P13气提泵) 引风机P17

氢氧化铝小仓

给料系统

皮带秤

给料系统

螺旋给料机

螺旋给料机由螺旋轴、料槽、 驱动组成,螺旋转动时,物 料因自重不跟螺旋转动,由 螺旋轴旋转产生的轴向推动 力直接作用在物料上,推送 物料前进,出料口处形成料 封,防止串风。

文丘里干燥器

预热及焙烧系统

文丘里干燥器:利用热气流 的速度和热量冲散氢氧化铝 料块,使物料中的水分迅速 蒸发,物料得以干燥。A02 设有差压变送器,监视有无 堵塞,差压控制在<1.5KPa。

焙烧的原理

脱除附着水:当温度高于100℃时AH中的附着水被蒸 发。Al(OH)3·H2O →Al(OH)3 + H2O↑ 脱除结晶水:结晶水的脱除分两步进行,250℃~ 300℃时,它失去两个分子的结晶水,在500~560℃的 温度下,它失去最后一个分子的结晶水,而成为γ-Al2O3。 2 Al(OH)3 →Al2O3·H2O +2H2O ↑ Al2O3·H2O → γ-Al2O3 +H2O ↑ 晶型转变:γ-Al2O3在950℃开始晶型转变,逐渐由γAl2O3转变为α-Al2O3 γ-Al2O3 →α-Al2O3(12~15%)

烧结法生产氧化铝

总述 拜尔法只适宜处理优质铝土矿,这是由于原理决定的。随着优质矿石的减少和 矿石品位的降低,烧结法的优势渐渐显露出来。特别是处理高硅铝土矿更 加行之有效,因为矿石中的二氧化硅主要转变为原硅酸钙。特别是处理我 国独特的一水硬铝石。可以获得较低的碱耗和较高的铝氧回收率。 分述 (一)烧结法生产氧化铝的工艺流程图(下页) 烧结法生产氧化铝的基本原理 : 将铝土矿与一定数量的纯碱、石灰(或石灰 石)、配成炉料在高温下进行烧结,使氧化硅与石灰化合成不溶于水的原 硅酸钙,氧化铝与纯碱化合成可溶于水的固体铝酸钠,而氧化铁与纯碱化 合成可以水解的铁酸钠,将烧结产物(熟料)用稀碱溶液溶出时固体铝酸 钠便进入溶液,铁酸钠水解放出碱,氧化铁以水合物与原硅酸钙一道进入 赤泥。在用二氧化碳分解铝酸钠溶液便可以析出氢氧化铝,经过培烧后产 出氧化铝。分离AH后的母液成为碳分母液经过蒸发后返回配料。所以烧结 法的碱也是循环使用的。

烧结法生产氧化铝

粗液脱硅 熟料溶出过程中,原硅酸钙不可避免的与溶液发生反应,造成粗液中会有 5~6G/L的SIO2,这部分杂质将影响成品氧化铝的质量。为了保证产品质量,粗液必 须进行专门的脱硅处理,制成精液,使其中的SIO2含量降到0.2以下。脱硅后的固体 产物称硅渣。硅渣及其附液中含有相当数量的有用成分,所以要返回配料加以回收。 精液碳分 是在碳酸化分解槽中进行的,连续不断的往其中通入二氧化碳气体,可以 使铝酸钠溶液分解析出AH,生产上称碳酸化分解,有部分精液要添加种子进行晶种分 解,以制得种分母液,来提高精液的苛性化系数。 AH分离和洗涤 分解后的AH浆液送去沉降分离,并按颗粒大小进行分级,细颗粒做 晶种,粗颗粒经过洗涤后送去烧制AH。分离后的母液(有种分和碳分)送去蒸发浓缩。 返回配料。 AH焙烧 AH还有部分附着水和结晶水,在循环炉内经过高温脱水并进行一系列的晶 型转变,制得AO。 母液蒸发 是将分离后的母液(有种分和碳分),在这里称为蒸发原液经过蒸发器浓 缩为符合配料要求的蒸发母液。返回配料使用,在蒸发的过程中,又浓缩了流程中的 水分,是液量保持了平衡,避免了生产中液产氧化铝的工艺流程图:

拜耳法生产氧化铝工艺

拜耳法生产氧化铝工艺1.拜耳法定义所谓“拜耳法”系奥地利化学家K.J.Bayer于1887年发明的处理优质铝土矿制取氧化铝的一种方法。

100多年来它已经有了许多改进,但仍然习惯地沿用着拜耳法这个名词。

拜耳法在处理低硅铝土矿,特别是用在处理三水铝石型铝土矿时,流程简单,作业方便,产品质量高,其经济效果远非其它方法所能媲美。

目前全世界生产的Al2O3和Al(OH)3,有90%以上是用拜耳法生产的。

拜耳法包括两个主要过程,也就是拜耳提出的两项专利。

(1)一项是他发现Na2O和Al2O3分子比为1.8的铝酸钠溶液在常温下,只要添加Al(OH)3作晶种,不断搅拌,溶液中的Al2O3便可以呈Al(OH)3徐徐析出,直到其中Na2O和Al2O3的分子比提高到6为止。

这也就是铝酸钠溶液的晶种分解过程。

(2)另一项是他发现,已经析出大部分Al(OH)3的溶液,在加热时,又可以溶出铝土矿中的Al2O3水合物,这也就是利用种分母液溶出铝土矿的过程。

交替使用这两个过程就能够一批批地处理铝土矿,从中得出纯的Al(OH)3产品,构成所谓拜耳法循环。

拜耳法的实质也可用下列反应来表示。

反应在不同条件下的交替进行:Al2O3(1或3)H2O+2NaOH+aq=2NaAl(OH)4+aq2.拜耳法基本原理及适用范围2.1基本原理:(l)用NaOH溶液溶出铝土矿,所得到的铝酸钠溶液在添加晶种、不断搅拌的条件下,溶液中的氧化铝呈氢氧化铝析出,即种分过程。

(2)分解得到的母液,经蒸发浓缩后在高温下可用来溶出新的铝土矿,即溶出过程。

2.2适用范围氧化铝的生产方法有拜耳法、烧结法、拜耳—烧结联合法三种。

各种方法的适用范围为:拜耳法:7<A/S;烧结法:3~3.5<A/S<5;联合法:以拜耳法为主,以烧结法补其不足,处理中间品位的铝土矿。

其中,符号A/S称为硅量指数,即铝酸钠溶液中的Al2O3与SiO2含量的比。

拜尔法用来处理低硅铝土矿(一般要求铝硅比7~10之间),特别是处理三水铝石型铝土矿的时候,具有流程简单、作业方便、能量消耗低、产品质量好、容易实现自动控制等优点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氧化铝生产工艺流程图

流程仿真技术原理

根据工艺过程所涉及到的基础物性数据,引用或创建特定的物性包,建立生产过程中的单元设备的数学模型和单元设备之间的模型,从而完成完整描述实际生产过程系统的数学模型[6,7]。

通过一定的数学方法对过程中所涉及到的模型进行联列求解。

通过装置的稳态和动态模型,进行不同方案和工艺条件的分析,为新工艺的规划、研究开发和技术可靠性进行分析,为生产实际提供优化操作指导。

在动态模拟中,还可以通过不同控制策

略的比较,对生产过程进行优化控制[5]。

生产过程的数学模型通常为一大型非线性代数方程组,过程模拟实质就是通过求解该非线性方程组来预测在一定工艺条件下生产过程的性能。

常用

的求解方法主要有序贯模块法、联立方程法和联立模块法[3]。

氧化铝生产工艺

氧化铝的生产方法有酸法、碱法和热法。

目前氧化铝工业生产实际应用的是碱法。

碱法又包括拜耳法、烧结法及各种形式的联合法。

因拜耳法生产成本低,经济效益好,流程相对简单,应用最广,所以主要介绍一下拜耳法的生产工艺。

所谓拜耳法是因为它是由K.J.bayer在1889-1892年提出而得名的。

拜耳法主要包括两个主要过程,一是Na2O与Al2O3摩尔比为1.8的铝酸钠在常温下,只要添加氢氧化铝作为晶种,不断搅拌,溶液种的Al2O3就可以呈氢氧化铝析出,直到其中Na2O:Al2O3的摩尔比提高到6为止,此即为铝酸钠溶液的晶种分解过程。

另一过程是已经析出了大部分氢氧化铝的溶液。

在加热时,又可以溶出铝土矿中的氧化铝水合物。

此即利用种分母液溶出铝土矿的过程。

交替使用这两个过程处理铝土矿,得到氢氧化铝产品,构成所谓拜耳法循环[8]。

拜耳法的生产工艺流程图如图1

所示。

氧化铝生产方法

上一篇/ 下一篇 2009-11-02 15:13:50

查看( 69 ) / 评论( 0 ) / 评分( 0 / 0 )

从矿石提取氧化铝有多种方法,例如:拜耳法、碱石灰烧结法、拜耳-烧结联合法等。

拜耳法一直是生产氧化铝的主要方法,其产量约占全世界氧化铝总产量的95%左右。

70年代以来,对酸法的研究已有较大进展,但尚未在工业上应用。

1、拜耳法

系奥地利拜耳(K.J.Bayer)于1888年发明。

其原理是用苛性钠(NaOH)溶液加温溶出铝土矿中的氧化铝,得到铝酸钠溶液。

溶液与残渣(赤泥)分离后,降低温度,加入氢氧化铝作晶种,经长时间搅拌,铝酸钠分解析出氢氧化铝,洗净,并在950~1200℃温度下煅烧,便得氧化铝成品。

析出氢氧化铝后的溶液称为母液,蒸发浓缩后循环使用。

由于三水铝石、一水软铝石和一水硬铝石的结晶构造不同,它们在苛性钠溶液中的溶解性能有很大差异,所以要提供不同的溶出条件,主要是不同的溶出温度。

三水铝石型铝土矿可在125~140℃下溶出,一水硬铝石型铝土矿则要在240~260℃并添加石灰(3~7%)的条件下溶出。

现代拜耳法的主要进展在于:①设备的大型化和连续操作;②生产过程的自动化;③节省能量,例如高压强化溶出和流态化焙烧;④生产砂状氧化铝以满足铝电解和烟气干式净化的需要。

拜耳法的优点主要是流程简单、投资省和能耗较低,最低者每吨氧化铝的能耗仅3×106千卡左右,碱耗一般为100公斤左右(以Na2CO3计)。

拜耳法生产的经济效果决定于铝土矿的质量,主要是矿石中的SiO2含量,通常以矿石的铝硅比,即矿石中的Al2O3与SiO2含量的重量比来表示。

因为在拜耳法的溶出过程中,SiO2转变成方钠石型的水合铝硅酸钠(Na2O·Al2O3·1.7SiO2·nH2O),随同赤泥排出。

矿石中每公斤SiO2大约要造成1公斤Al2O3和0.8公斤NaOH的损失。

铝土矿的铝硅比越低,拜耳法的经济效果越差。

直到70年代后期,拜耳法所处理的铝土矿的铝硅比均大于7~8。

由于高品位三水铝石型铝土矿资源逐渐减少,如何利用其他类型的低品位铝矿资源和节能新工艺等问题,已是研究、开发的重要方向。

2、碱石灰烧结法

适用于处理高硅的铝土矿,将铝土矿、碳酸钠和石灰按一定比例混合配料,在回转窑内烧结成由铝酸钠(Na2O·Al2O3)、铁酸钠(Na2O·Fe2O3、原硅酸钙(2CaO·SiO2)和钛酸钠(CaO·TiO2组成的熟料。

然后用稀碱溶液溶出熟料中的铝酸钠。

此时铁酸钠水解得到的NaOH也进入溶液。

如果溶出条件控制适当,原硅酸钙就不会大量地与铝酸钠溶液发生反应,而与钛酸钙、Fe2O3·H2O 等组成赤泥排出。

溶出熟料得到的铝酸钠溶液经过专门的脱硅过程,SiO2O形成水合铝硅酸钠(称为钠硅渣)或水化石榴石

3CaO·Al2O3·xSiO2·(6-2x)H2O沉淀(其中x≈0.1),而使溶液提纯。

把CO2气体通入精制铝酸钠溶液,和加入晶种搅拌,得到氢氧化铝沉淀物和主要成分是碳酸钠的母液。

氢氧化铝经煅烧成为氧化铝成品。

水化石榴石中的Al2O3可以再用含Na2CO3母液提取回收。

碱石灰烧结法的主要化学反应如下:

烧结:

Al2O3+Na2CO3—→Na2O·Al2O3+CO2

Fe2O3+Na2CO3—→Na2O·Fe2O3+CO2

SiO2+2CaCO3—→2CaO·SiO2+2CO2

TiO2+CaCO3—→CaO·TiO2+CO2

熟料溶出:

Na2O·Al2O3+4H2O—→2NaAl(OH)4(溶解)

Na2O·Fe2O3+2H2O—→Fe2O3·H2O↓+2NaOH(水解)

脱硅:

1.7 Na2SiO3+2NaAl(OH)4—→Na2O·Al2O3·1.7SiO2·nH2O↓+3.4NaOH

3 Ca(OH)2+2NaAl(OH)4+x Na2SiO3—→ 3CaO·Al2O3·x SiO2·(6-2x)H2O↓+2(1+x)NaOH

分解:

2NaOH+CO2—→Na2CO3+H2O

NaAl(OH)4—→Al(OH)3↓+NaOH

中国碱石灰烧结法生产氧化铝的主要技术成就是:在熟料烧成中采用低碱比配方,在熟料溶出工艺中采用二段磨料和低分子比溶液,以抑制溶出时的副反应损失,使熟料中Na2O和Al2O3的溶出率分别达到94~96%和92~94%。

Al2O3的总回收率约90%,每吨氧化铝的Na2CO3的消耗量约95公斤。

碱石灰烧结法可以处理拜耳法不能经济地利用的低品位矿石,其铝硅比可低至3.5,且原料的综合利用较好,有其特色。

3、拜耳-烧结联合法

可充分发挥两法优点,取长补短,利用铝硅比较低的铝土矿,求得更好的经济效果。

联合法有多种形式,均以拜耳法为主,而辅以烧结法。

按联合法的目的和流程连接方式不同,又可分为串联法、并联法和混联法三种工艺流程。

①

串联法是用烧结法回收拜耳法赤泥中的Na2O和Al2O3,用于处理拜耳法不能经济利用的三水铝石型铝土矿。

扩大了原料资源,减少碱耗,用较廉价的纯碱代替烧碱,而且Al2O3的回收率也较高。

②

并联法是拜耳法与烧结法平行作业,分别处理铝土矿,但烧结法只占总生产能力的10~15%,用烧结法流程转化产生的NaOH补充拜耳法流程中NaOH的消耗。

③

混联法是前两种联合法的综合。

此法中的烧结法除了处理拜耳法赤泥外,还处理一部分低品位矿石。

中国根据本国的铝矿资源特点,发展出多种氧化铝生产方法。

50年代初就已用碱石灰烧结法处理铝硅比只有3.5的纯一水硬铝石型铝土矿,开创了具有特色的氧化铝生产体系。

用中国的烧结法,可使Al2O3的总回收率达到90%;每吨氧化铝的碱耗(Na2CO3)约90公斤;氧化铝的SiO2含量下降到0.02~0.04%;而且在50年代已经从流程中综合回收金属镓和利用赤泥生产水泥。

60年代初建成了拜耳烧结混联法氧化铝厂,使Al2O3总回收率达到91%,每吨氧化铝的碱耗下降到60公斤,为高效率地处理较高品位的一水硬铝石型铝土矿开创了一条新路。

中国在用单纯拜耳法处理高品位一水硬铝石型铝土矿方面也积累了不少经验。

根据物理特性的不同,电解用氧化铝可分为三类:砂状、粉状和中间状。