布袋除尘器的性能参数计算

布袋除尘器结构设计及强度计算

•布袋除尘器结构设计及强度计算•前言低压脉冲布袋除尘器广泛应用于电厂脱硫除尘及一般钢厂除尘中(应用于钢厂及电厂的主要区别是除尘器外表是否需要保温、烟气对钢板的腐蚀程度及滤料的选择等),脱硫后的烟尘经过该除尘器后,其排放到大气中的浓度基本控制在20~30mg/m3,低于国家环保部门规定的50mg/m3。

低压脉冲布袋除尘器的工作原理:含尘气体由导流管进入各单元,大颗粒粉尘经分离后直接落入灰斗、其余粉尘随气流进入中箱体过滤区,过滤后的洁净气体透过滤袋经上箱体、排风管排出。

随着过滤工况的进行,当滤袋表面积尘达到一定量时,由清灰控制装置(差压或定时、手动控制)按设定程序打开电磁脉冲阀喷吹,抖落滤袋上的粉尘。

落入灰斗中的粉尘借助输灰系统排出。

低压脉冲除尘器的主要结构组成如下:底柱组件、滑块组件、顶柱组件、灰斗组件(含三通及风量调节阀,如果有的话)、进风装置、中箱体、上箱体、喷吹系统、离线装置、内旁路装置(外旁路,可供选择)、平台扶梯、防雨棚、气路配管及控制元件等组成。

其结构简图如下:除尘器的设计过程中,应当对除尘器的载荷(包括静载、动载、风载、雪载及地震载荷等,单位KN)、除尘器承受的设计负压(单位Pa)、板件材料的屈服极限及抗拉伸极限等(单位MPa),要有一定程度的了解。

必要时,结构设计人员可以查阅相关的机械设计手册,以加深自己对这方面的理解。

如下的设计过程仅供除尘设备制造厂家及相关设计单位参考。

1.除尘器载荷的确定:1.1静载的确定:G静载=∑Gi(i=1~5)式中,G1本体钢结构部分的重量,G2滤袋总重,G3袋笼总重,G4滤袋表面积灰5mm的重量,G5灰斗允许积灰重量。

按本公司多年来的设计经验,静载荷在除尘器基础上的分布,一般是,最外面一圈基础柱桩的载荷为总静载分布在所有柱桩上的平均值Gp的110%。

次外圈一圈柱桩的载荷为Gp的120~200%,以此类推,直到最内圈载荷。

内圈载荷高于外圈载荷,但内外圈载荷最大差别不得超过300KN。

布袋除尘器计算公式

布袋除尘器计算公式

布袋除尘器的计算公式涉及到多个因素,包括气体流速、布袋

面积、过滤速度等。

一般来说,布袋除尘器的处理能力可以用下面

的公式来表示:

处理能力= A × V × ρ。

其中,A代表布袋面积,单位为平方米;V代表气体流速,单位

为立方米/小时;ρ代表气体密度,单位为千克/立方米。

这个公式

可以用来计算布袋除尘器的理论处理能力。

另外,布袋除尘器的压降计算也是很重要的。

布袋除尘器的压

降是指气体通过滤料层时所产生的阻力,可以用下面的公式来表示:ΔP = K × V^2。

其中,ΔP代表压降,单位为帕斯卡;K代表阻力系数;V代表

气体流速,单位为米/秒。

这个公式可以用来计算布袋除尘器的压降

情况。

除此之外,布袋除尘器的效率计算也是重要的,可以用下面的公式来表示:

效率 = 1 (1 E)^n.

其中,E代表单个布袋的收集效率;n代表布袋数量。

这个公式可以用来计算布袋除尘器的总体收集效率。

综上所述,布袋除尘器的计算涉及到处理能力、压降和效率等多个方面,需要综合考虑各种因素进行计算。

希望这些信息能够帮助到你。

袋式除尘器的过滤面积的计算方法

袋式除尘器的过滤面积的计算方法关于袋式除尘器的过滤面积的计算方法通风除尘设计手册上是这样子的:A=L/3600vA-过滤面积M2L-处理风量,M3/hv-过滤风速,m/s采纳过滤面积:L=3600v×A v的单位(m/s)L=60v×A v的单位(m/min)一般过滤风速都是用m/min做单位.回答过滤面积=风量/(60*过滤风速)。

例:风量10000m3/h;过滤风速2m/min;过滤面积=10000/(60*2)=83.3平方米。

除尘器过滤面积怎么计算知道直径高度采纳通常情况下考虑下缝制的重叠边大概是1到2cmd*3.14+1长度要考虑到口部分的翻边加个10cm(直径*3.14+1)*(长度+10)在加上低面积就好了其他回答每个袋子的面积S x 除尘器内布袋的数量n 即:S=S1.n底面积+底面周长乘以高=过滤面积布袋除尘器的风量是如何计算计算布袋除尘器的处理气体时,首先要求出工况条件下的气体量,即实际通过布袋除尘器的气体量,并且还要考虑除尘器本身的漏风量。

这些数据,应根据已有工厂的实际运行经验或检测资料来确定,如果缺乏必要的数据,可按生产工艺过程产生的气体量,再增加集气罩混进的空气量(约20%~40%)来计算。

过滤风速的大小,取决于含尘气体的性状、织物的类别以及粉尘的性质,一般按除尘设备样本推荐的数据及使用者的实践经验选取。

布袋除尘器的尺寸怎样计算出来在知道锅炉烟气量、过滤风速、煤种等资料后,怎么计算出龙骨的高度和尺寸,从而计算出布袋除尘器的尺寸(长、宽、高)?采纳设锅炉烟气量为Q(m3/h),过滤风速为v(m/min),可计算出所需要的布袋除尘器的过滤面积S(m2),即:S=Q/(60*v),而除尘器的尺寸取决于使用的滤袋的直径D和长度L以及滤袋的布置方式,在选定滤袋的直径D和长度L的情况下,可计算滤袋的条数N,N=S/(D*D*3.1415926*0.25*L),再根据N排布滤袋,之后结合除尘器的进出口形式确定除尘器的尺寸(长、宽、高)即可。

布袋除尘器计算公式

布袋除尘器计算公式全文共四篇示例,供读者参考第一篇示例:布袋除尘器是一种常用的环保设备,用于对工业烟尘进行过滤,净化空气。

对于布袋除尘器的设计和计算公式是十分重要的,只有正确的计算公式才能保证除尘器的正常运行和高效工作。

本文将介绍布袋除尘器的计算公式,并详细解释每个参数的含义和计算方法。

一、布袋除尘器的基本原理布袋除尘器是由滤袋、骨架、清灰系统和控制系统等组成的设备。

工业烟尘通过进风口进入布袋除尘器,在滤袋的作用下,烟尘颗粒被截留在滤袋上,净化后的空气被排出,达到了净化空气的目的。

清灰系统则用于清理被困在滤袋上的灰尘颗粒,保持除尘器的正常运行。

二、布袋除尘器的计算公式布袋除尘器的过滤速度是指单位时间内单位面积上的烟尘通过速度,通常以m/s为单位。

过滤速度的计算公式为:V = Q / (A×t)V为过滤速度,单位为m/s;Q为进口风量,单位为m³/h;A为滤袋有效面积,单位为m²;t为烟气通过时间,单位为h。

布袋除尘器的阻力损失是指烟气通过除尘器时所受到的阻力,通常以Pa为单位。

阻力损失的计算公式为:ΔP = K1×V² + K2×VΔP为阻力损失,单位为Pa;K1和K2为常数,分别为粘度阻力系数和风阻力系数;V为过滤速度,单位为m/s。

布袋除尘器的滤料选择是根据颗粒物的粒径和密度,来选择合适的滤料类型。

一般来说,颗粒物的粒径越小,需要的滤料就越细;颗粒物的密度越大,所需的滤料就越厚。

滤料选择的计算公式为:Dp为颗粒物的粒径,单位为μm;K3为常数,与滤料的性质有关;Q、V和A分别为进口风量、过滤速度和滤袋有效面积。

布袋除尘器的设计和运行需要依靠计算公式来确定各种参数,以保证除尘器的高效工作。

在实际应用中,工程师们可以根据布袋除尘器的具体情况,利用上述计算公式来设计和优化布袋除尘器的性能。

通过科学合理的计算,可以有效节约能源、减少运行成本,提高除尘器的净化效率。

布袋除尘器的选型计算

布袋除尘器选型参数计算方法一、处理气体量的计算Qc s as c a t =273m t a Q Q P ⨯⨯3(273+)101.325(1+K)Q :生产过程中产生的气体量 N /h :除尘器内气体的温度 ℃P :环境大气压 KP K:除尘器前漏风系数注:缺乏必要的数据时,可根据生产工艺过程产生的气体量,再加集气罩混进的空气量(约20%~40%)计算。

二、过滤风速的选取V反吹风袋式除尘器的过滤风速在0.6~1.3m/min 之间,脉冲袋式除尘器的过滤风速在1.0~2.0m/min 之间,玻璃纤维袋式除尘器的过滤风速在0.5~0.8m/min。

袋式除尘器过滤风速(m/min)粉尘种类清灰方式自行脱落或手动振动机械振动反吹风脉冲喷吹炭黑、氧化硅(白炭黑)、铝、锌的升华物以及其他在气体中冷凝和化学反应形成的气溶胶、活性炭、由水泥窑排出的水泥0.25~0.40.3~0.50.33~0.600.8~1.2铁及钛合金的升华物、铸造尘、颜料、由水泥磨排出的水泥、炭化炉升华物、石灰、刚玉、塑料、铁的氧化物、焦粉、煤粉0.28~0.450.4~0.650.45~1.00.8~1.6滑石粉、煤、喷砂清理尘、飞灰、陶瓷生产的粉尘、炭黑(二次加工)、氧化铝、高岭土、石灰石、矿尘、铝土矿、水泥(来自冷却器)0.30~0.500.5~1.00.50~1.01.0~2.0实际选型中根据经验、粉尘性质、滤料型号进行选择。

计算方法二:n 12345n 12345=V V C C C C C V C C C C C :标准气布比:清灰方式系数:气体初始含尘浓度的系数:过滤的粉尘粒径分布影响的系数:气体温度系数:气体净化质量要求系数V n :黑色和有色金属升华物质、活性炭取1.2m 3/(m 2·min );焦炭、挥发性渣、金属细粉、金属氧化物等取1.7m 3/(m 2·min );铝氧粉、水泥、煤炭、石灰、矿石灰等取2.0m 3/(m 2·min )。

布袋除尘器选型计算表

120

128

108

117 126

135

144

120

130 140

150

160

132

143 154

165

176

144

156 168

180

192

156

169 182

195

208

168

182 196

210

224

180

195 210

225

240

192

208 224

240

256

17

18

19

136

144 152

花板孔数

脉冲阀数

8

9

10

11

8

64

72

80

88

9

72

81

90

99

10

80

90

100

110

11

88

99

110

121

12

96

108

120

132

13

104

117

130

143

14

112

126

140

154

15

120

135

150

165

16

128

144

160

176

每脉冲阀多少袋数

12

13

14

15

16

96

104 112

长袋低压脉冲布袋除尘器选型计算表

处理风 量

Q(M3/h )

滤袋 规格

Φ (m)

滤袋 长度 L(M)

初设 风速 M/mi

布袋除尘器计算风载,震载

1.除尘器载荷的确定:1.1静载的确定1.1.1本体钢结构部分的重量:G1=210000Kg(估计值,后继设计确定)1.1.2滤袋总重:G2=7325×0.57=4175Kg(过滤面积与单位面积重量的乘积)1.1.3袋笼总重:G3=2160×8=17280Kg(袋笼单重与数量的乘积)1.1.4滤袋表面积灰10mm的重量:G4=7325×0.01×500(比重)=36620Kg1.1.5灰斗允许积灰重量:G5=40000Kg(估计值,根据技术协议)1.1.6除尘器总静载荷:G静载=∑Gi(i=1~5)=308075Kg按XX公司多年来的设计经验,静载荷在除尘器基础上的分布,一般是,最外面一圈基础柱桩的载荷为总静载分布在所有柱桩上的平均值Gp的110%。

次外圈一圈柱桩的载荷为Gp的120~200%,以此类推,直到最内圈载荷。

内圈载荷高于外圈载荷,但内外圈载荷最大差别不得超过300KN。

这样设计载荷的目的是保证本体结构系统的地基稳定性。

关于载荷部分的详细分配及计算过程可以参考《建筑荷载设计规范》手册。

1.2动载的确定按楼面及屋面活荷载取标准值2.5KN/m2(检修平台按4KN/m2)来计算。

1.2.1除尘器平面投影面积:A1=16.32×13.38=218.4m^2(根据CAD图纸测量出)1.2.2楼面及屋面活荷载取标准值:K A0=2.5KN/m^21.2.3平台扶梯平面投影面积:A2=280m^21.2.4检修平台活荷载取标准值:K A1=4KN/m^21.2.5除尘器总动载荷:F=K A0A1+K A1A2=1666KN1.2.6载荷承载点的数量:N=161.2.7平均单个承载点荷载:F0=F/N=104KN设计时,单个承载点荷载值是平均值的100~120%左右。

具体分布时,可以是平台扶梯结构多的部分取偏大值,结构少的部分取较小值。

结构设计人员应合理安排,综合考虑影响动载荷分布的各种因素。

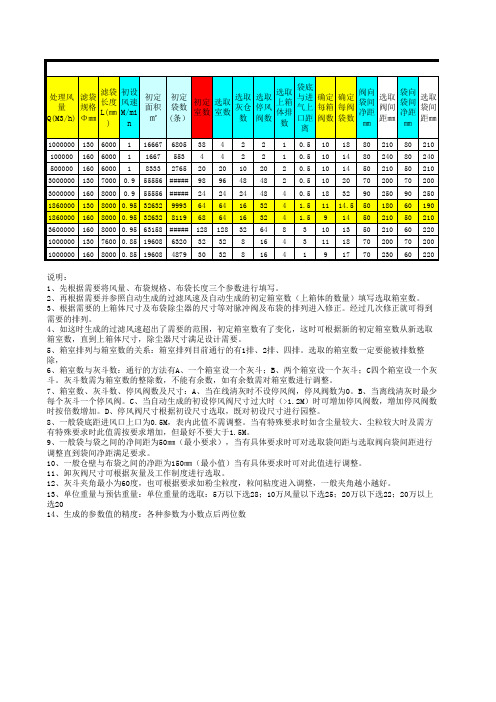

脉冲布袋除尘器全参数设计计算表

说明:1、先根据需要将风量、布袋规格、布袋长度三个参数进行填写。

2、再根据需要并参照自动生成的过滤风速及自动生成的初定箱室数(上箱体的数量)填写选取箱室数。

3、根据需要的上箱体尺寸及布袋除尘器的尺寸等对脉冲阀及布袋的排列进入修正。

经过几次修正就可得到需要的排列。

4、如这时生成的过滤风速超出了需要的范围,初定箱室数有了变化,这时可根据新的初定箱室数从新选取箱室数,直到上箱体尺寸,除尘器尺寸满足设计需要。

5、箱室排列与箱室数的关系:箱室排列目前通行的有1排、2排、四排。

选取的箱室数一定要能被排数整除,6、箱室数与灰斗数:通行的方法有A、一个箱室设一个灰斗;B、两个箱室设一个灰斗;C四个箱室设一个灰斗。

灰斗数需为箱室数的整除数,不能有余数,如有余数需对箱室数进行调整。

7、箱室数、灰斗数、停风阀数及尺寸:A、当在线清灰时不设停风阀,停风阀数为0。

B、当离线清灰时最少每个灰斗一个停风阀。

C、当自动生成的初设停风阀尺寸过大时(>1.2M)时可增加停风阀数,增加停风阀数时按倍数增加。

D、停风阀尺寸根据初设尺寸选取,既对初设尺寸进行园整。

8、一般袋底距进风口上口为0.5M,表内此值不需调整。

当有特殊要求时如含尘量较大、尘粒较大时及需方有特殊要求时此值需按要求增加,但最好不要大于1.5M。

9、一般袋与袋之间的净间距为50㎜(最小要求),当有具体要求时可对选取袋间距与选取阀向袋间距进行调整直到袋间净距满足要求。

10、一般仓壁与布袋之间的净距为150㎜(最小值)当有具体要求时可对此值进行调整。

11、卸灰阀尺寸可根据灰量及工作制度进行选取。

12、灰斗夹角最小为60度,也可根据要求如粉尘粒度,粒间粘度进入调整,一般夹角越小越好。

13、单位重量与预估重量:单位重量的选取:5万以下选28;10万风量以下选25;20万以下选22;20万以上选2014、生成的参数值的精度:各种参数为小数点后两位数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

袋式除尘器的性能参数计算

1. 除尘效率

袋式除尘器的除尘效率与滤料表面的粉尘层有关,滤料表面的粉尘初层比滤料起着更重要的捕集作用,以滤料在不同运行状态下的分级除尘效率变化曲线即可看出这个结论。

由于过滤过程复杂,难于从理论上求得袋式除尘器的除尘效率计算式。

过滤风速

单位时间通过每平方米滤料表面积的空气体积,即为过滤风速,其单位为m3/m2·min。

计算式为:

V F=L/60F m3/min·m2 (1)

式中V F——过滤风速,m3/min·m2;

L——除尘器处理风景,m3/h;

F——过滤面积,m2。

过滤风速对除尘器的性能有很大的影响。

过滤风速增大,过滤阻力增大,除尘效率下降,滤袋寿命降低;在低过滤风速的情况下,阻力低,效率高,但需设备尺寸增大。

每一个过滤系统根据它的清灰方式、滤料、粉尘性质、处理气体温度等因素都有一个最佳的过滤风速。

一般要求,细粉尘的过滤风速要比粗粉尘的低,大除尘器的过滤风速要比小除尘器的低(因大除尘器气流分布不均匀)。

设计时可参照表1确定。

表1 袋式除尘器推荐的过滤风速(m/min)

注:①指基本上为高温粉尘

袋式除尘器阻力

袋式除尘器阴力与除尘器结构、滤袋布置、粉尘层特性、清灰方法、过滤风速、粉尘浓度等因素有关。

袋式除尘器的阻力(ΔP)一般由除尘器的结构阻力(ΔPg)、滤料阻力(ΔPo)和粉尘层阻力(ΔPC)三部分组成,即

ΔP=ΔPg+ΔPo+ΔPC Pa (1)

式中ΔPg——除尘器结构阻力,Pa;

ΔPo——滤料本身的阻力,Pa;

ΔPC——粉尘层阻力,Pa。

除尘器结构阻力是指设备进、出口及内部流道内挡板等造成的流动阻力。

通常ΔPg=200~500Pa。

滤料阻力:

ΔPo=ξ0μνF/60 Pa (2)

式中μ——空气的粘度,Pa·s;

νF——过滤风速,即单位时间每m2滤料表面积所通过的空气量,m3/min·m2;

ξ0——滤料的阻力系数,m-1。

棉布ξ0=×107m-1;呢料ξ0=×107m-1;涤纶绒布ξ0=×107m-1。

滤料上粉尘层阻力:

式中δc——滤料上粉尘层厚度,m;

G c——滤料上堆积的粉尘量,kg;

F——滤料的表面积,m2;

αm——粉尘层的平均比阻,m/kg。

αm是随粉尘粒径、真密度及粉尘层内部空隙率的减小而增加。

这就是说,处理粉尘的粒径愈细小,ΔPC愈大。

粉尘器运行τ秒种后,滤料上堆积的粉尘量:

式中τ——滤料的连续过滤时间,s;

y——除尘器进口处含尘浓度,kg/m3。

把公式(4)代入(3)则得

除尘器处理的气体及粉尘确定以后,am、μ都是定值。

从公式(5)可以看出,粉尘层的阻力取决于过滤风速、气体的含尘浓度和连续运行的时间。

除尘器允许的ΔPc。

确定以后,ΔP c这三个参数是相互制约的。

处理含尘浓度低的气体时,清灰时间间隔(即滤袋连续的过滤时间)可以适当加长,处理含尘浓度高的气体时,清灰时间间隔应尽

量缩短;进口含尘浓度低、清灰时间间隔短、清灰效果好的除尘器,可以选用较高的过滤风速;相反,则应选用较低的过滤风速。

不同的清灰方法要选用不同的过滤风速就是这个原因。

为了使袋式除尘器保持高效运行,清灰不能过于彻底,要求在滤料表面保留一定的粉尘层(即初层),这时的阻力称为残留阻力。

清灰后随滤料上粉尘的积聚,阻力也相应增大,当阻力达到允许值时又再次清灰。

因此,在除尘器中积尘、清灰是不断循环进行的,除尘器阻力也是循环变化的。

图1是在两个清灰周期中分室清灰袋式除尘器的阻力变化。

图中的ΔP c是残留阻力,Δt c为清灰时间,t1为两次清灰的时间间隔。