硅橡胶配方设计

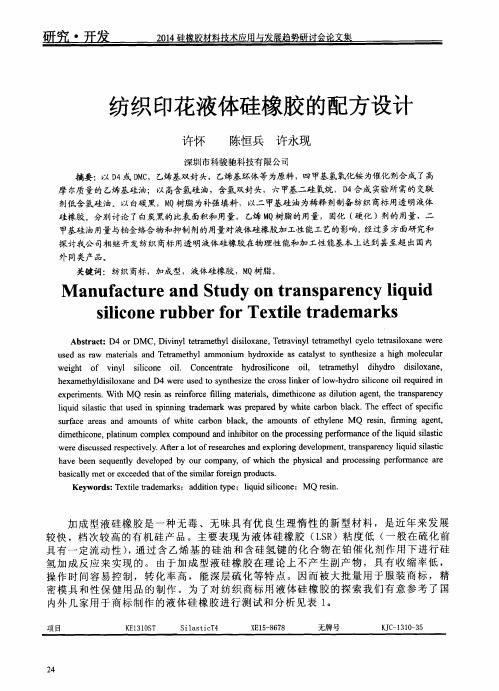

纺织印花液体硅橡胶的配方设计

oil,tetramethyl

dihydro

hexamethyldisiloxane and D4 were used

synthesize the

linker of low-hydro silicone oil required in

as

experiments.With MQ

resin

as

as

raw materials and Tetramethyl ammonium hydroxide of vinyl silicone oil.Concentrate

to

catalyst

to

synthesize

a

high molecular disiloxane,

weight

hydrosilicone

项目

无牌号

24

内容 外观 基料粘度mpa.S 比重(g/cm3) 固化剂粘度mpa.S

日本信越

道康宁

通用东芝 半透明泛白

140000 1. 10

国内某厂 半透明泛白

明泛白

125000 1. 12

半透明泛白

135000 1. 08

半透明泛白

120000 1. 08

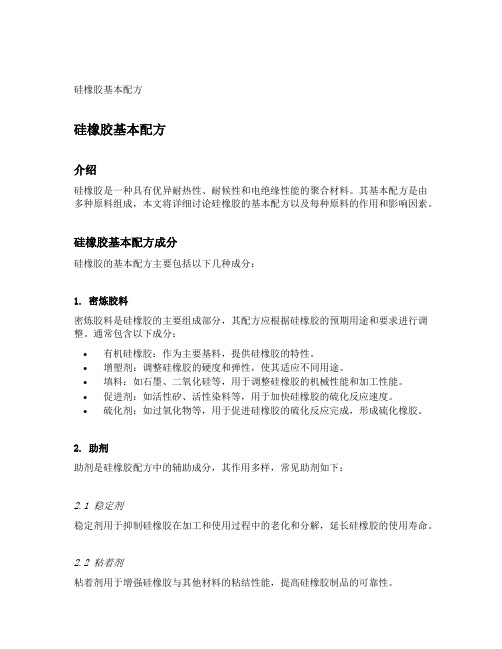

项目无牌号24内容日本信越道康宁通用东芝国内某厂外观基料粘度mpas比重gcm3固化剂粘度mpas半透明泛白135000083000半透明泛白120000083000半透明泛白140000103000半透明泛白140000123000半透明泛白12500012250013q笙墨盆钍硫化后性能硬度a4238374138拉伸强度肝a47464243844撕裂强度inm134147134146154断裂伸长率377310257262313收缩率01010101o1温度140140140140140由表1得知纺织商标用液体硅橡胶应具备以下特点

硅橡胶配方设计

硅橡胶配方设计硅橡胶与一般的通用橡胶相比较,所有三大类的硅橡胶的配合组分都比较简单,热硫化型也是这样。

除生胶外,配合剂主要包括补强剂、硫化剂及某些特殊的助剂,一般只需有5~6个组分即可组成实用配方。

硅橡胶配方设计应当考虑到以下几点。

(1)硅橡胶为饱和度高的生胶,通常不能用硫黄硫化,而采用热硫化。

热硫化是以有机过氧化物作硫化剂的,因此胶料中不得含有能与过氧化物分解产物发生作用的活性物质,否则会影响硫化。

(2)硅橡胶制品一般在高温下使用,其配合剂应在高温下保持稳定,为此,通常选用无机氧化物作补强剂。

(3)硅橡胶在微量的酸或碱等极性化学试剂的作用下易引起硅氧烷键的裂解和重排,导致硅橡胶耐热性的降低.所以在选用配合剂时必须考虑到它们的酸碱性,同时还应考虑到过氧化物分解产物的酸性,以免影响硫化胶的性能。

(一)生胶的选择设计配方时应根据产品的性能和使用条件,选用具有不同特性的生胶。

对一般的硅橡胶制品要求使用温度在-70℃~250℃范围内,都可采用乙烯基硅橡胶;当制品的使用温度要求较高时(-90~300℃),可采用低苯基硅橡胶;当制品要求耐高低温又需耐燃油或溶剂时,则应当采用氟硅橡胶。

(二)硫化剂用于热硫化硅橡胶的硫化剂主要有有机过氧化物、脂肪族偶氮化合物、无机化合物、高能射线等,其中最常用的是有机过氧化物。

这是因为有机过氧化物一般在室温下比较稳定,但在较高的硫化温度下能迅速分解产生游离基,从而使硅橡胶交联。

过氧化物按其活性高低可以分为二类。

一类是通用型,即活性高,对各种硅橡胶均能起硫化作用;另一类是乙烯基专用型,即活性较低,仅能对含乙烯基的硅橡胶起硫化作用。

除两类过氧化物的上述一般区别外,每一种过氧化物有其自己的特点。

硫化剂BP是模压制品最常用的硫化剂,硫化速度快,生产效率高、但不适宜于厚制品的生产。

硫化剂DCBP因其产物不易挥发,硫化时不加压也会产生气泡,特别适宜压出制品的热空气连续硫化,但它的分解温度低,易引起焦烧,胶料存放时间短。

超全!硅橡胶种类、配方、生产工艺及用途

超全!硅橡胶种类、配方、生产工艺及用途硅橡胶(SiliconeRubber)是一种兼具无机和有机性质的高分子弹性材料,其分子主链由硅原子和氧原子交替组成(—Si—O—Si—),侧链是与硅原子相连接的碳氢或取代碳氢有机基团,这种基团可以是甲基、不饱和乙烯基(摩尔分数一般不超过01005)或其它有机基团,这种低不饱和度的分子结构使硅橡胶具有优良的耐热老化性和耐候老化性,耐紫外线和臭氧侵蚀。

分子链的柔韧性大,分子链之间的相互作用力弱,这些结构特征使硫化胶柔软而富有弹性,但物理性能较差。

硅橡胶发展于20世纪40年代,国外最早研究的品种是二甲基硅橡胶。

1944年前后由美国DowCorning 公司和GeneralElectric公司各自投入生产。

我国在60年代初期研究成功并投入工业化生产。

现在生产硅橡胶的国家除我国外,还有美国、英国、日本、前苏联和德国等,品种牌号有1000多种。

1、硅橡胶的分类和特性1.1分类硅橡胶按其硫化机理不同可分为热硫化型、室温硫化型和加成反应型三大类。

1.2特性(1)耐高、低温性在所有橡胶中,硅橡胶的工作温度范围最广阔(-100~350℃)。

例如,经过适当配合的乙烯基硅橡胶或低苯基硅橡胶,经250℃数千小时或300℃数百小时热空气老化后仍能保持弹性;低苯基硅橡胶硫化胶经350℃数十小时热空气老化后仍能保持弹性,它的玻璃化温度为-140℃,其硫化胶在-70~100℃的温度下仍具有弹性。

硅橡胶用于火箭喷管内壁防热涂层时,能耐瞬时数千度的高温。

硅橡胶在高温下连续使用寿命见表1。

(2)耐臭氧老化、耐氧老化、耐光老化和耐候老化性能硅橡胶硫化胶在自由状态下置于室外曝晒数年后,性能无显著变化。

硅橡胶与其它橡胶的耐臭氧老化性能比较见表2。

(3)电绝缘性能硅橡胶硫化胶的电绝缘性能在受潮、频率变化或温度升高时变化较小,燃烧后生成的二氧化硅仍为绝缘体。

此外,硅橡胶分子结构中碳原子少,而且不用炭黑作填料,因此在电弧放电时不易发生焦烧,在高压场合使用十分可靠。

硅橡胶的制备方法

硅橡胶的制备方法

硅橡胶是一种具有优异性能的材料,广泛应用于多个领域,例如橡胶密封件、橡胶管、橡胶减震器等。

硅橡胶的制备方法主要包括原料的配制、胶料的制备和硫化等步骤。

首先是原料的配制。

硅橡胶的主要原料是二甲基硅胶、硅橡胶增塑剂、硅橡胶填料等。

其中二甲基硅胶是硅橡胶的主要成分,它是由硅氧键和碳氧键构成的有机硅化合物。

硅橡胶增塑剂可以调整硅橡胶的硬度和弹性,常用的增塑剂有醋酸酯类和有机过硫酸酯类。

硅橡胶填料用于增加硅橡胶的粘度和硬度,常用的填料有碳酸钙、硅灰石等。

接下来是胶料的制备。

首先将二甲基硅胶和增塑剂按一定比例加入混合机中搅拌均匀,形成预混料。

然后将预混料加入开炼机中进行混炼,期间逐渐加入填料和其他助剂,同时控制温度和时间,使胶料充分混合,形成均匀粘稠的糊状物质。

最后是硫化。

硫化是硅橡胶制备过程中最重要的一步,通过硫化可以使胶料具有优异的耐热性和耐老化性能。

硅橡胶的硫化可以采用热硫化或者是加热固化剂硫化两种方法。

热硫化是在一定的温度和时间条件下进行,通常在150-200摄氏度的温度下进行热硫化。

加热固化剂硫化是通过在室温下使用加热硫化剂,例如过氧化二苯酮,在胶料中加入一定量的固化剂后进行硬化。

此外,硅橡胶的制备还可以采用溶剂法、胶体法等不同的制备方法。

溶剂法是在

适当溶剂中将原料混合并搅拌均匀,溶剂蒸发后得到硅橡胶。

胶体法是通过固化剂与胶体交联结构反应,形成硅橡胶。

总而言之,硅橡胶的制备方法包括原料的配制、胶料的制备和硫化等步骤。

通过合理控制原料比例和工艺条件,可以获得具有优异性能的硅橡胶材料。

硅橡胶基本配方

硅橡胶基本配方硅橡胶基本配方介绍硅橡胶是一种具有优异耐热性、耐候性和电绝缘性能的聚合材料。

其基本配方是由多种原料组成,本文将详细讨论硅橡胶的基本配方以及每种原料的作用和影响因素。

硅橡胶基本配方成分硅橡胶的基本配方主要包括以下几种成分:1. 密炼胶料密炼胶料是硅橡胶的主要组成部分,其配方应根据硅橡胶的预期用途和要求进行调整。

通常包含以下成分:•有机硅橡胶:作为主要基料,提供硅橡胶的特性。

•增塑剂:调整硅橡胶的硬度和弹性,使其适应不同用途。

•填料:如石墨、二氧化硅等,用于调整硅橡胶的机械性能和加工性能。

•促进剂:如活性矽、活性染料等,用于加快硅橡胶的硫化反应速度。

•硫化剂:如过氧化物等,用于促进硅橡胶的硫化反应完成,形成硫化橡胶。

2. 助剂助剂是硅橡胶配方中的辅助成分,其作用多样,常见助剂如下:2.1 稳定剂稳定剂用于抑制硅橡胶在加工和使用过程中的老化和分解,延长硅橡胶的使用寿命。

2.2 粘着剂粘着剂用于增强硅橡胶与其他材料的粘结性能,提高硅橡胶制品的可靠性。

2.3 防粘剂防粘剂用于减少硅橡胶在加工过程中的粘附性,降低加工难度和损耗。

2.4 防抱剂防抱剂用于减少硅橡胶在模具中的抱模现象,保证硅橡胶制品的成型质量。

硅橡胶基本配方的影响因素硅橡胶基本配方的选择和调整受到多种因素的影响。

以下是常见的影响因素:1. 硬度要求硬度要求是硅橡胶基本配方的重要考虑因素。

不同硬度的硅橡胶对应不同的配方成分比例,硬度越高,增塑剂和填料的比例通常越低。

2. 使用环境使用环境对硅橡胶的耐热性、耐候性和抗老化性能有要求。

根据使用环境的温度、湿度和化学物质等因素,可选择不同的配方成分。

3. 成本控制配方成本是硅橡胶制品的重要考虑因素。

不同成分的价格差异较大,根据成本控制的要求,需要调整配方成分比例,以达到经济合理的成本。

4. 加工性能硅橡胶的加工性能直接影响到成品制品的成型质量和生产效率。

因此,在选择和调整配方成分时,需要考虑硅橡胶的流动性、硫化速率和分散性等因素。

硅橡胶制备

1)称取80g 的硅橡胶置于塑料烧杯中,按照一定百分比(3%,5%,10%,15%)加入相应树枝形蒙脱土,混合物在高速搅拌器的作用下搅拌10min,使其均匀混合、分散。

2)再加入一定量的固化剂,同样进行搅拌,使其分散均匀;

3)将混合物倒入特氟龙模具中,然后将模具放入到真空箱内,进行排气处理,以排除试样内的气泡,为了能够充分排除硅橡胶中的气泡,需要多次重复排气的操作。

4)用洗耳球对试样表面的小气泡进行吹气处理,使试样内尽可能避免气泡的出现。

5)对硅橡胶表面进行贴膜处理,再将模具盖上,压平。

6)室温固化,最后便可以得到相应的不同种类的硅橡胶模具胶。

液体硅橡胶配方工艺

液体硅橡胶配方工艺

亲爱的小伙伴们!今天咱们来聊聊液体硅橡胶配方工艺呀。

首先呢,材料的准备是很关键的啦。

咱得把基础的原料找齐,像硅橡胶生胶啊,还有交联剂这些。

这一步可不能马虎哟!我就有过一次,差点忘记准备一种助剂,虽然最后也补救了,但还是有点小惊险呢。

所以啊,大家在这一步最好列个清单,一项一项核对,确保没有遗漏啥的。

然后呢,就是称量这些原料啦。

这看起来挺简单的吧,但我得说,这一步的准确性还是很重要的呢!你要是称量不准,那最终配出来的硅橡胶性能可能就会大打折扣。

我通常会在这环节多花点时间,仔仔细细地称,用那种比较精准的秤,可别随便拿个大概的量具就了事哈。

之后就是脱泡处理啦。

这一步很多人容易忽略,但其实它影响还蛮大的呢。

气泡如果留在里面,那做出的硅橡胶成品就可能有孔洞之类的缺陷,多难看呀。

这一步其实还蛮简单的,但有时候我也会不小心漏掉哈哈。

大家可得注意啦。

再接着就是成型啦。

这个环节根据你的需求来操作就行。

你可以倒入模具里,也可以采用其他的成型方式。

这一环节,你可以根据自己的设备选择不同的操作方式。

别担心,如果你对这个步骤不太熟悉,稍后我们还会有机会再细化。

最后就是硫化啦。

这一步要特别小心哦!温度和时间的控制是关键。

如果温度过高或者时间过长,可能会导致硅橡胶性能变差。

你是不是也遇到过类似的情况?太让人头疼了!。

陶瓷化硅橡胶配方

陶瓷化硅橡胶配方全文共四篇示例,供读者参考第一篇示例:陶瓷化硅橡胶是一种具有优异性能的高温硅橡胶材料,具有良好的耐热性、耐磨性和抗化学性能,被广泛应用于航空、航天、汽车、电子等领域。

本文旨在介绍陶瓷化硅橡胶的配方研究和制备工艺。

一、陶瓷化硅橡胶的原理陶瓷化硅橡胶是通过在硅橡胶基质中添加陶瓷粉末,经过特殊的处理方式使之与硅橡胶形成复合材料。

陶瓷粉末的添加可以提高硅橡胶的强度、硬度和耐磨性,使其具有更好的耐热性和抗化学性能。

陶瓷化硅橡胶的配方主要包括硅橡胶基质、填料、交联剂、硬化剂和助剂等几个组成部分。

在配方设计中,需要根据使用要求和加工工艺进行合理搭配,以达到最佳的性能表现。

1. 硅橡胶基质:硅橡胶是一种特殊的橡胶材料,具有优异的耐高温性能和抗老化性能。

硅橡胶主要由硅氢键构成,具有较好的柔软性和弹性。

在陶瓷化硅橡胶的配方中,硅橡胶基质的选择非常关键,可以影响到整个材料的性能表现。

2. 填料:填料是陶瓷化硅橡胶中的重要组成部分,可以影响到材料的硬度、强度和耐磨性等性能。

常用的填料有氧化铝、氧化硅等陶瓷粉末,它们可以提高硅橡胶的磨损性能和耐磨性,增加材料的耐热性和抗化学性能。

3. 交联剂:交联剂是硅橡胶的固化剂,在配方中起着固化硅橡胶的作用。

常用的交联剂有过氧化物、二氧化硅等,可以促进硅橡胶的交联反应,提高材料的硬度和强度。

5. 助剂:助剂是用于调节陶瓷化硅橡胶配方中其他成分的添加量和比例,以及调节其流动性和工艺性能。

常用的助剂有成型助剂、润滑剂等,可以提高材料的加工性能和成型性能。

陶瓷化硅橡胶的制备工艺主要包括混炼、固化、成型和硬化等几个步骤。

在制备过程中,需要严格控制每个步骤的工艺参数,保证材料的质量稳定和性能优异。

1. 混炼:混炼是将硅橡胶基质、填料、交联剂和硬化剂等各种成分混合搅拌均匀的过程。

在混炼过程中,需要根据配方要求和工艺参数进行合理搅拌和加热,使各种成分充分混合和分散,确保材料的性能均匀和稳定。

阻燃硅橡胶电缆料配方设计

阻燃硅橡胶电缆料配方设计阻燃硅橡胶电缆料是一种具有优异的耐热、耐燃性能的材料,广泛应用于电力、通信等领域的电缆制造中。

其配方设计需要考虑材料的阻燃性能、机械性能、电性能等多个因素。

本文将介绍阻燃硅橡胶电缆料配方设计的关键因素和方法。

一、配方设计的关键因素1.阻燃剂选择:阻燃剂是提高硅橡胶电缆料阻燃性能的关键因素。

一般采用氯代磷酸盐类、氮磷类或溴代烷类阻燃剂。

选择合适的阻燃剂需要考虑其阻燃效果、耐热性和环境友好性等因素。

2.硅橡胶选择:硅橡胶具有极佳的耐热性和机械性能,在电缆料中起到绝缘、保护和外护等作用。

根据电缆的工作温度和要求的机械性能,选择合适的硅橡胶品种。

3.助剂选择:助剂包括增塑剂、填料、稳定剂等。

增塑剂是调整硅橡胶的柔软性和延展性的关键因素,填料对硅橡胶电缆料的机械性能和导电性能有重要影响,稳定剂能提高硅橡胶电缆料的耐热性和耐老化性能。

4.加工工艺:阻燃硅橡胶电缆料的加工工艺对最终产品的性能有很大影响。

合适的混炼工艺和固化工艺能提高电缆料的机械性能和耐热性。

二、配方设计方法1.阻燃剂含量确定:根据电缆的阻燃性能要求和阻燃剂的特性,确定阻燃剂的含量范围。

2.硅橡胶含量确定:根据电缆的工作温度和要求的机械性能,确定硅橡胶的含量范围。

3.助剂含量确定:根据电缆的要求,选择合适的助剂种类和含量,进行试验验证。

4.混炼工艺确定:根据硅橡胶的混炼特性和加工设备的性能,确定合适的混炼工艺参数。

5.固化工艺确定:根据硅橡胶的固化特性和加工设备的性能,确定合适的固化工艺参数。

三、配方设计实例以下是一种阻燃硅橡胶电缆料的配方设计实例:硅橡胶:100 parts阻燃剂:50 parts增塑剂:30 parts填料:200 parts稳定剂:10 parts混炼工艺:温度120℃,混炼时间10分钟,翻炼次数3次。

固化工艺:温度180℃,时间20分钟。

该配方设计实例中,硅橡胶的含量为100 parts,阻燃剂的含量为50 parts,增塑剂的含量为30 parts,填料的含量为200 parts,稳定剂的含量为10 parts。

超全!硅橡胶种类配方生产工艺及用途

超全!硅橡胶种类配方生产工艺及用途硅橡胶是一种以二氧化硅为主要聚合物的橡胶材料。

它具有优异的耐高温、耐腐蚀、耐候性和电绝缘性能。

以下将对硅橡胶的种类、配方、生产工艺及用途进行详细介绍。

一、硅橡胶的种类:硅橡胶可以根据不同的聚合物结构、硫化方式和添加剂等细分为多种类型。

常见的硅橡胶种类有:一液室温硫化型、二液室温硫化型、高温加压硫化型、热硫化型、热塑型等。

1.一液室温硫化型:这种硅橡胶具有优异的流动性,在室温下可以单独使用,无需加热。

常用于涂覆、灌封和粘接等应用。

2.二液室温硫化型:这种硅橡胶需要将两种液体硅橡胶混合后,在室温下静置一段时间即可硫化成橡胶。

它具有更高的硬度和强度,常用于模具制造、密封件和橡胶制品等领域。

3.高温加压硫化型:这种硅橡胶需要在一定的温度和压力下进行硫化。

它具有更高的硬度和强度,耐高温性能更好,常用于汽车零部件、电子产品和航空航天等领域。

4.热硫化型:这种硅橡胶需要在高温下进行硫化,具有较高的硬度、强度和耐热性能。

常用于制造高温密封件、电气绝缘件和高温胶带等。

5.热塑型:这种硅橡胶可在一定温度下熔融成型,并在冷却后保持其形状。

它可以通过注射成型、挤出成型、压缩成型等工艺制造各种形状的产品,广泛应用于汽车、医疗器械和食品包装等领域。

二、硅橡胶的配方:硅橡胶的配方是指根据硅橡胶的性能要求和使用目的,设计合适的添加剂、填料和助剂等成分的比例。

典型的硅橡胶配方包括以下几个方面。

1.硅橡胶:以乳液形式或固态形式存在,是硅橡胶产品的主要聚合物。

2.交联剂:如硫化剂、过氧化物等,用于促进硅橡胶的硫化反应,提高硅橡胶的硬度和耐温性能。

3.填料:如二氧化硅、碳黑等,用于调节硅橡胶的硬度、强度和耐磨性能。

4.加工助剂:如增塑剂、活性剂等,用于改善硅橡胶的加工性能和流动性。

5.防老剂:如抗氧剂、紫外线吸收剂等,用于提高硅橡胶的耐候性和耐老化性能。

三、硅橡胶的生产工艺:硅橡胶的生产工艺主要包括混炼、硫化和成型等步骤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、分类和特性

1、分类

• 硅橡胶按其硫化机理不同可分为热 硫化型、室温硫化型和加成反应型 三大类。

2、分类和特性

2、特性

• (1)耐高、低温性

➢在所有橡胶中,硅橡胶的工作温度 范围最广阔:-100~350℃。

2、分类和特性

➢乙烯基硅橡胶,经250℃数千小时 热空气老化后仍能保持弹性;

➢低苯基硅橡胶硫化胶,经350℃数 百小时热空气老化后仍能保持弹性。

➢分子链的柔韧性大,分子链之间的 相互作用力弱,这些结构特征使硫 化胶柔软而富有弹性,但物理性能 较差。

1、简 介

➢硅橡胶发展于20世纪40年代,国 外最早研究的品种是二甲基硅橡胶, 1944年前后由美国投入生产。

➢我国在60年代初期研究成功并投入 工业化生产。

1、简 介

• 现在生产硅橡胶的国家除美国和我 国外,还有英国、日本、俄罗斯和 德国等,品种牌号有1000多种。

• 苯基硅橡胶应用在耐低温、耐烧蚀、 耐高能辐射、隔热等场合。中苯基和 高苯基硅橡胶由于加工困难,物理性 能较差,生产和应用受到一定限制。

3、热硫化型硅橡胶

• (4)甲基乙烯基三氟丙基硅橡胶

• 甲基乙烯基三氟丙基硅橡胶:简称氟 硅橡胶,是在乙烯基硅橡胶的分子链 中引入氟代烷基(一般为三氟丙基), 具有优良的耐油、耐溶剂性能。

2、特性

(3)电绝缘性能

➢它的耐电晕性和耐电弧性极好,耐 电晕寿命是聚四氟乙烯的1000倍, 耐电弧寿命是氟橡胶的20倍。

2、特性

(3)电绝缘性能

• 此外,硅橡胶分子结构中碳原子少, 而且不用炭黑作填料,因此在电弧 放电时不易发生焦烧,在高压场合 使用十分可靠。

(4)特殊的表面性能和生理惰性

➢硅橡胶的表面能比大多数有机材料小, 具有低吸湿性,长期浸于水中吸水率 仅为1%左右,物理性能不下降,防 霉性能良好,与许多材料不发生粘合, 可起隔离作用。

3、热硫化型硅橡胶

• (3)甲基乙烯基苯基硅橡胶

• 苯基摩尔分数在0.15~0.25时,统 称为中苯基硅橡胶,具有耐燃特点。

3、热硫化型硅橡胶

• (3)甲基乙烯基苯基硅橡胶

• 苯基摩尔分数在0130以上时,统称 为高苯基硅橡胶,具有优良的耐辐 射性能。

3、热硫化型硅橡胶

• (3)甲基乙烯基苯基硅橡胶

(6)腈硅橡胶

3、热硫化型硅橡胶

(5)亚苯基硅橡胶和亚苯醚基硅橡胶

• 亚苯基硅橡胶和亚苯醚基硅橡胶:是 在分子链中含有亚苯基或苯醚基链节 的新品种硅橡胶,是为适应核动力装 置和导航技术的要求而发展起来的。

3、热硫化型硅橡胶

(5)亚苯基硅橡胶和亚苯醚基硅橡胶

• 其主要特性是拉伸强度较高,耐γ 射线、耐高温(300℃以上),但耐寒 性不如低苯基硅橡胶。

硅橡胶配方设计

1、简 介

➢硅橡胶:是一种兼具无机和有机性 质的高分子弹性材料,其分子主链 由硅原子和氧原子交替组成(—Si— O—Si—)。

1、简 介

➢侧链:可以是甲基、乙烯基、苯基 或其它有机基团,这种低不饱和度 的分子结构使硅橡胶具有优良的耐 热老化性、耐 介

3、热硫化型硅橡胶

• 1、品种及特性

➢热硫化型硅橡胶是应用最早的一类 橡胶,发展至今已有许多品种,按化 学组成不同分为以下7种:

• 1、品种及特性

• (1)二甲基硅橡胶

➢二甲基硅橡胶:简称甲基硅橡胶,是 硅橡胶中最老的品种,在-60~250 ℃温度范围内能保持良好弹性。

• (1)二甲基硅橡胶

• 由于存在硫化活性低、工艺性能差、 厚壁制品在二段硫化时易发泡、高 温压缩变形大等缺点,目前除少量 用于织物涂覆外,已被甲基乙烯基 硅橡胶替代。

2、特性

(6)生物医学性能

• 硅橡胶分子结构的特性使它具有优 良的生物医学性能,大量动物和人 体试验的成功应用证明了这一点。

3、热硫化型硅橡胶

• 热硫化型硅橡胶:指相对分子质量高 (40万~60 万)的硅橡胶,采用有机过 氧化物作硫化剂,经过加热使有机过 氧化物分解产生游离基,并与橡胶的 有机侧基形成交联,从而获得硫化胶。

2、分类和特性

2、特性

(4)特殊的表面性能和生理惰性

➢硅橡胶无味、无毒,对人体无不良 影响,与机体组织反应轻微,具有 优良生理惰性和生理老化性。

(5)高透气性

➢硅橡胶和其它高分子材料相比,具有 良好的透气性,室温下对氮气、氧气 和空气的透过量比NR高30~40倍, 对气体渗透具有选择性,如对二氧化 碳透过性为氧气的5倍左右。

• (3)甲基乙烯基苯基硅橡胶

• 当苯基摩尔分数为0.05~0.10时, 统称为低苯基硅橡胶,此时橡胶的 硬化温度降到最低值(-115℃),使 其具有最佳的耐低温性能,在-100 ℃以下仍具有弹性。

3、热硫化型硅橡胶

• (3)甲基乙烯基苯基硅橡胶

• 随着苯基摩尔分数的增大,分子链 的刚性也增大,其结晶温度反而上 升。

3、热硫化型硅橡胶

• (2)甲基乙烯基硅橡胶

• 甲基乙烯基硅橡胶:简称乙烯基硅 橡胶,是由二甲基硅氧烷与少量乙 烯基硅氧烷共聚而成,乙烯基摩尔 分数一般为 0.001~0.003。

3、热硫化型硅橡胶

• (2)甲基乙烯基硅橡胶

• 少量不饱和乙烯基的引入,使其硫 化工艺及成品性能,特别是耐热老 化性和高温抗压缩变形有很大改善。

2、分类和特性

➢硅橡胶用于火箭喷管内壁防热涂层时, 能耐瞬时数千度的高温。

➢硅橡胶在高温下连续使用寿命见表1。

2、特性

• (2)耐老化

➢耐臭氧老化、耐氧老化、耐光老化 和耐候老化性能非常优异,硅橡胶 硫化胶在自由状态下置于室外曝晒 数年后,性能无显著变化。

2、特性

(3)电绝缘性能

➢硅橡胶硫化胶的电绝缘性能在受潮、 频率变化或温度升高时变化较小, 燃烧后生成的二氧化硅仍为绝缘体。

• (2)甲基乙烯基硅橡胶

• 在硅橡胶生产中,甲基乙烯基硅橡胶 产量最大、应用最广、品种牌号最多, 除大量应用的通用型胶料外,各种专 用型硅橡胶和具有加工特性的硅橡胶 也都以其为基础进行加工配合。

3、热硫化型硅橡胶

• (3)甲基乙烯基苯基硅橡胶

• 甲基乙烯基苯基硅橡胶:简称苯基 硅橡胶,是在乙烯基硅橡胶的分子 链中引入二苯基硅氧烷链节(或甲基 苯基硅氧烷链节)而制成的。