电路板类来料检验规范

PCB线路板来料检验标准

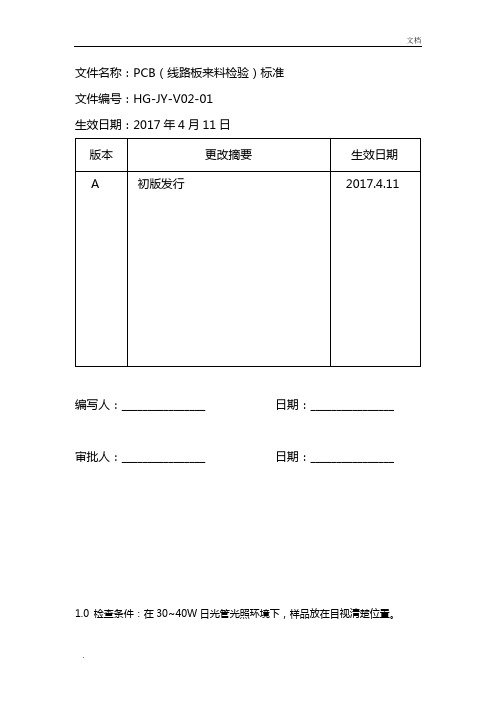

文件名称:PCB(线路板来料检验)标准文件编号:HG-JY-V02-01生效日期:2017年4月11日编写人:________________ 日期:________________ 审批人:________________ 日期:________________1.0检查条件:在30~40W日光管光照环境下,样品放在目视清楚位置。

2.0标志,尺寸2.1电路板的命名应与产品的型号相对应。

2.2所有的标志应清晰。

2.3尺寸必须符合图纸要求。

3.0 外观3.1 板层不得脱层及拱泡,基材表面不允许有显露织物现象。

3.2 板边缘及线路(包括导电脚位、焊位)冲后不得崩裂、跷线及有披锋。

3.3 板面应保持清洁,不允许有碳浆及其他杂物。

3.4 线路完整,不允许出现残缺、锯齿状。

3.5 一个板面的凹点(腐蚀点)针孔或缺口不得超出五处。

3.6 板边缘不得留有多余导体。

4.0 焊锡位、按键位。

4.1 焊锡位、按键位表面不应有氧化现象及污渍。

4.2 焊锡位、按键位不得粘有绝缘油、碳浆等。

5.0 绿油5.1 电路板中涂层位、焊位、导电脚等需避空的部位之外,其他不得覆盖。

5.2 定位绿油必须能起绝缘作用。

6.0 镀层6.1 导电图形不得有露铜现象。

6.2 镀层应均匀、光亮、无针孔、麻点、白雾、烧焦、脱层等现象。

7.0 导电孔7.1 金属导电孔的铜层上应无环状裂缝,铜层与孔壁无环状分离。

7.2 有元件插入的导电孔应清洁,无影响元件插入及焊锡的任何物质。

8.0 端子拉脱力:连接插线端子应不易松脱,拉脱力≥5N。

9.0 任何线路不得补焊。

PCB印制电路板-PCB来料检验规范 精品

验规范勤基电子PCB外观检验标准1.目的:建立PCB 外观检验标准,为供应商出货品质管控以及勤基来料检验提供标准依据。

本文件成为双方品质协议的重要组成部分。

2.范围:2.1 本标准通用于本公司生产或购买任何PCB 的外观检验,有特殊规定的情况下除外。

2.2 特殊规定是指:因产品的特性或客户端的特殊需求在本标准的基础上修改的标准.3.相关参考文件:IPC-A-610G(Class2)检验标准.4. 定义4.1 用法:4.1.1 本标准按使用特性可分为两部分:4.1.1.1 外部检查法:所谓“外部检查法”情况,是指板面上可看到又可测量到的部分,线路、通孔、焊垫等之总称)或者瑕疵等,某些缺陷,例如空洞(Voids)或起泡(Blisters)其实际情况是内在的缺失现象, 但却可从外表加以检测.4.1.1.2 内部检查法:所谓”内部检查法”情况,是指导件或者瑕疵等需做微切片(Microsectioning)试样,或其他处理才能进行检查与测量之情况.虽然有时从外表也可看到其部分情形,但仍需微切片才能决定是否符合允收性的规定要求.4.2 验收标准(Standard):验规范4.2.2 允收状况:产品一部份不能符合品质的要求,但还能维持组装加工达到可靠度的状况,判定为允收状况。

4.2.3 拒收状况:产品不符合品质要求,,无法保证组装加工的可靠度。

,判定为拒收状况。

4.3 不良:4.3.1 严重不良:系指不良足以造成人体或机器产生伤害,或危及生命财产安全的不良,称为严重不良,以CR 表示之。

4.3.2 主要不良:系指不良对制品之实质功能上已失去实用性或造成可靠度降低,产品损坏、功能不良称为主要不良,以MA 表示之。

4.3.3 次要不良:系指单位不良之使用性能,实质上并无降低其实用性,且仍能达到所期望目的,一般为外观或机构组装上之差异,以MI 表示之。

4.3.4:缺点判定表41 12.PTH 孔内锡面氧化变色**83 7.没有使用FR4 和符合94V-0 标准的材料*5.作业程序与权责:5.1 检验环境准备:5.1.1 照明:室内照明800LUX 以上,必要时以(三倍以上)(含)放大照灯检验确认。

电路板类来料检验规范.pdf

电路板类来料检验规范

1. 目的

规范电路板类来料检验标准,以确保供应商来料符合本司或客户品质要求

。

2. 范围

所有本公司之电路板类来料均适用于本检验规范,客户另有要求时依客户规定执行。

3. 抽样标准:

参照 QSI-077《抽样计划作业指引》进行抽样检验。

目测

★ ★ ★ ★ ★ ★ ★

铝

基

3.2 线路、焊盘与工程图纸或样品一致。

目测

板

3.3 标识包装: 标识品号规格等与实物一致, 且需要真 空包装。

目测

3.4 焊盘及线路不能出现刮伤、压伤、起泡等现象。

目测

铝基板表面不允许发黄(有限度板及签色卡者除

3.5 外)。

目测

板材起翘: PCB通孔板弯曲不应超过 1.5%,SMD板 3.6 不应超过 0.75%,且不造成焊接后组装操作或最终

使用期间的损伤。

尺寸

3.7

与承认书、 样品或图纸要求相符, 并且与相关件进 行试装配合良好。

卡尺、组 装试配

3.8 表面附着力: 用小刀在表面上划 1MM的小格, 贴上 小刀 /3M

3M胶纸,按平后快速拉起 3 次。

胶纸

3.9

耐浸焊性:将产品放入锡炉测试,测试条件为 260℃,时间 5 CB板上各锡点不能有连锡,漏锡等现象。

目测

★

2.2 PCB板表面不可有刮伤及起泡等不良现象。

目测

★

板材上必须印有规格、尺寸、生产周期、正负极标 2.3

目测

外观

识及相关电子元器件标识。

2

2.4

产品外观一定要良好,不能出现破损、变形、发黄 等。

pcba来料检验流程及注意事项

PCBA来料检验流程及注意事项随着电子产品的广泛应用和需求的增加,PCBA(Printed Circuit Board Assembly)作为电子产品的核心部件,其质量和稳定性也成为了关注的焦点。

而PCBA的质量不仅与加工、制造的工艺有关,更与来料检验的严谨性和准确性密切相关。

下面将介绍PCBA来料检验的流程及注意事项,以帮助大家更好地保障PCBA质量。

一、来料检验流程1. 收货验收(1)检查外包装:核对外包装是否完好无损,有无破损、变形、湿透等情况。

(2)核对货物清单:确认收货物品清单是否和订单相符,注意是否有缺漏或错误。

2. 外观检查(1)外观检查:检查PCBA的外观,包括焊点是否完整、元器件是否完好、印刷标识是否清晰等。

(2)标识确认:核对PCBA上的标识信息,确认与订单信息一致。

3. 尺寸检验(1)测量尺寸:使用测量仪器对PCBA的尺寸进行测量,确认是否符合要求。

4. 功能测试(1)功能测试:对PCBA进行功能测试,确保其连接正常、元器件功能正常等。

5. 化验检验(1)元器件化验:对部分元器件进行化验检验,包括环保检测、元件RI(RoHS)测试等。

6. 包装检验(1)包装复查:再次检查PCBA的包装情况,确认是否完好。

7. 记录保存(1)记录保存:对来料检验的整个过程进行记录保存,包括收货验收单、外观检查记录、尺寸检查记录、功能测试记录等。

二、注意事项1. 流程严谨PCBA来料检验的流程必须严谨,每一个环节都需按照规定进行,不得有任何疏漏。

特别是在外观检查、尺寸检验等环节,需要细致耐心地进行,保证检查的准确性。

2. 标准要求PCBA来料检验要按照相关标准和要求进行,包括外观标准、尺寸标准、功能测试标准等。

只有符合标准的PCBA才能够进入后续生产和加工环节。

3. 设备仪器PCBA来料检验需要使用各种测量仪器和测试设备,如显微镜、卡尺、电子测试仪等。

这些设备的选用和操作都需要专业技术人员进行,以确保检验的准确性和可靠性。

PCB来料检验规范

PCB来料检验规范PCB板(Printed Circuit Board)是电子设备中非常重要的一个部件,它承载着电连接、信号传输等关键功能。

由于电子产品的使用环境复杂且要求极高的可靠性,因此在生产过程中必须对PCB板进行严格的来料检验,以保证其质量符合要求,保证产品的稳定性和可靠性。

本文将详细介绍PCB来料检验规范。

一、PCB来料检验的重要性PCB来料检验是生产线上不可或缺的一个环节,其主要作用是确保PCB板具有尺寸精度、表面平整度、电性能、机械强度、耐腐蚀性等合格的特性,以满足产品质量要求和客户需求。

如果来料检验不严格,会导致以下一些质量问题:1. PCB尺寸偏差过大,无法安装在产品上,造成产品无法使用;2. 印刷电路连接不良,影响信号传输和电气性能;3. PCB的表面由于振动或磨损而导致部件损坏,影响使用寿命和稳定性;4. 集成电路的引脚间距不对,导致电气性能无法达到预期水平。

因此,做好来料检验是保障产品质量的前提。

二、PCB板来料检验的需求在进行PCB来料检验之前,需要了解检验的需求,以选择合适的检验方法。

1. 基于客户需求和产品设计要求,对PCB板各项技术指标和检验标准进行明确。

2. 根据PCB板的类别、类型和应用场景,制定相应的检验方案和流程。

3. 选择符合PCB板技术参数和质量要求的检测设备、工具、试剂和方法。

4. 制定PCB来料检验的记录表格和报告,将检验结果清晰地反馈给生产部门和质量控制部门。

5. 通过持续改进,提高PCB来料检验的准确度和有效性,降低产品质量风险和成本,不断提高客户满意度。

三、PCB板来料检验的内容PCB来料检验可以从以下几个方面入手:1. 尺寸检验:通过利用光学投影仪、数字仪表等检测仪器对PCB板的尺寸进行检测,以确保尺寸符合设计要求,减少装配时的误差。

2. 表面性能检验:通过显微镜、表面平整度仪等设备对PCB板的表面进行检测,以判断表面耐磨性、平整性等特性是否达标。

PCB板来料检验规范

1目的

建立本标准的目的是为了本公司的产品外观检验有一定的检验依据。

为有效控制外购PCB板的品质。

2范围

本规范适用于公司所有PCB原材料的交收检验标准。

3检验条件

(1)光度:正常室内的照明、自然光或日光,光亮度500Lux以上。

检验距离:30cm.

(2)光线照射方向及检验位置:光线照射方向及位置以方便检验为原则。

待测物与光源

方向呈报30°~60 0。

目检方向与光源约呈垂直,与待测面约成30°~60 0。

(3)视力:须0.8以上,且不可有色盲。

(4)检验时必须以此组件的图纸资料为辅助工具。

4检验项目

(1)光板检测

若产品处理有争议时,由产品部门经理认定

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求。

线路板来料检验作业指导书

文件编号:

零件名称

线路板

零件代号

物料规格

抽样

标准

GB2828-03

抽样水平

普通检验水平II

合格质量水平

AQL值

A

B

C

材质

电子元件

0

1.0

2.5

检验项目

检验方法

及工具

不合格类别

外

观

检

1、板面清洁不净、有污物、松香。

2、元件假焊,焊接松动。

3、元件排列错位,用错元件。

4、元件排列不整齐,高低不平。

装

检

查

1、装配后通电工作,检查最高档断开时间(此项抽样可用特殊检验水平S-II)

编制

审核

批准

日期

5、PCB板变形,翘曲分层,破损、裂纹。

6、焊盘损坏,脱落,焊盘翘起部分超过焊盘总面积的25%。

7、焊点上有锡洞或针孔上锡不充分,且锡洞底部不可见,焊洞面积超过面积的25%,针孔超过元件引脚直径的1/2。

目测

能

检

查

秒,波动范围为50秒。

万用表

通电测试

电路板检验标准

板变形超出要求的厚度.

B

6

材质

B

供应商每三个月每机型抽测一次,并提供检验报告

2、爆板测试:将样品切成15MM*10MM一块小板,然后将锡炉温度调至288做爆板测试,浸锡3次,每次10S,之后检验外观并取样切片观察;检查项目为外观有无分层气泡、线纹显露现象;孔壁0.8MM外树脂内缩、孔壁剥离、孔转角裂痕、焊盘剥离、孔破、ICD并看有无掉油墨(每一次试锡均要看)现象等。

B

序号

检验项目

缺陷描述

缺陷类别

备注

3

外观

常规

来料与样板厂商不同、不同板号、不同板材(包括无板材标识)、无生产周期、无厂标的。

B

PCB周边不得有尖利披锋影响装配及伤害操作人员。

A

孔

多孔少孔

B

孔大、孔小(依照设计图纸要求)

B

NPTH孔内有残铜,孔内有氧化现象

B

零件孔不得有积墨、孔塞现象

B

PAD孔残缺≥3mil(0.076MM)完成孔径:如果超出下面的要求1、钻圆孔:NPTH:+/-2mil(+/-0.05mm); PTH:+/-3mil(+/-0.075mm)

2、钻长孔:NPTH:+/-3mil(+/-0.075mm); PTH:+/-4mil(+/-0.1mm)

B

NPTH:非沉铜孔;

PTH:沉铜孔

印刷电路板(PCB)进料检验规范范文

10、白点:基材边缘显露成状分布,或严重显露纤维纹理。

11、断裂:边缘、或无PAD的孔出现裂痕,但未损及线路。。

12、毛边:基材边缘凸齿、或凹缺不平≤0。2mm

13、刮伤:长:10mm以下,宽0。2mm,深:不得露铜,2条。

14、露铜:非必须镀锡、镀金之线路,露铜面积≥0。5mm

3、脱金:不允许露铜、露镍等情形

4、刮伤:无露铜之刮伤,每条不得超过10mm。每面不得超过2条。

5、氧化:金手指上有明显的变色发黄、变黑、及油污等情形。

6、针孔:不允许镀金面上出现针孔、或边缘齿状

7、导角:两端之导角应为45。斜边,角度20,0。13mm。

8、导槽:宽1。85 m,误差范围±0。05 mm

11、不能修补:金手指、GHIPS之PAD,拒绝线路之修补。

12、沾漆:线路沾漆,PAD上沾漆面积必须≤10%原始面积

13、残铜:非线路之导体须离线路2.5mm以上,面积必须≤2.5mm2

√

√

√√Biblioteka √√√√

√

√

√

√

√

检验项目

MIL—STD—105E—II GR:0 MA:0.65 MI:1.0

判定

缺点项目

5、孔径:依据APPROVE SHEET中提供之成型尺寸图,对于孔径规格及允许误差范围进行检查。

6、电镀:镀金、及镀锡之厚度,需合乎APPROVE SHEET中的要求。

7、板弯:多层板变型、弯、翘程度≥1%基板之斜对角长度

8、分层:不允许任何基板底材分层的现象

9、起泡:起泡面积,距离线路必须≥0、7MM2

2、文字印刷部分。每一批抽5set试验

3、防焊漆部分。每一批抽5set试验

PCB来料检验规范

PCB来料检验规范目的:为确保PCB质量能满足客户的品质要求,规范PCB进料检验之作业流程。

范围:本检验流程适用于PCB进料检验。

内容:一、检验工具:游标卡尺、直尺、放大镜(20X)、针规、3M胶带、黑点检视卡、三用电表、回流焊、烤箱、承认样板、承认图纸。

二、验收标准:按抽样计划MIL-STD-105E LEVEL II或更新版本,以严重缺点(AQL=0%),主要缺点(MAJ:0.4%),次要缺点(MIN:0.65%)进行抽检;若抽检判定为拒收,则按批量10%抽檢,抽檢不良超出0.6%時則整批拒收.。

(參照第⑻点进料流程圖)三、异常处理:1、PCB进料不合格,在紧急交货要求下,可经客户会签特采核可后生产。

2、整批拒收由PCB板供应商负责全检,若由本厂全检,其相关费用由PCB板厂商承担。

四、检验内容:⑴、包装检查、HSF确认;⑵、PCB功能测试(5PCS/Lot,Acc=0 、Rej=1)⑶、板质检验(5PCS/Lot,Acc=0 、Rej=1)⑷、线路补银检验⑸、外观检验1、外观目检2、文字印刷3、金手指检验4、冲孔检验5、线路印刷(5PCS/Lot,Acc=0 、Rej=1)⑹、尺寸测量(1)测量内容:PCB 板长、宽、厚,组件孔径,方槽、定位孔、定位卡槽尺寸。

(2)抽测位置:按工程图纸的指定位置进行测量。

(3)PCB 尺寸公差按照客人承认图纸公差,如图纸无尺寸公差,则以+/-0.1 mm 为通用公差。

(4)测量数据:精确到0.01mm 。

(5)抽样数量:5PCS/Lot(6)检验标准:尺寸参照工程图纸或Golden Sample ;以严重缺点Cr=0、Acc=0、Rej=1进行抽检判定。

⑺、弓曲及扭曲的测量(1)测量内容:PCB 弓曲和扭曲的程度(弓曲和扭曲应不大于0.75%)如下图:(2)抽样数量:以主要缺点(MAJ :0.4%)进行抽样。

⑻、检验流程图参考资料:IPC-A-600F、抽样计划。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.3

标识包装:标识品号规格等与实物一致,且需要真空包装。

目测

★

3.4

焊盘及线路不能出现刮伤、压伤、起泡等现象。

目测

★

3.5

铝基板表面不允许发黄(有限度板及签色卡者除外)。

目测

★

3.6

板材起翘:PCB通孔板弯曲不应超过1.5%,SMD板不应超过0.75%,且不造成焊接后组装操作或最终使用期间的损伤。

电路板类来料检验规范

1.目的

规范电路板类来料检验标准,以确保供应商来料符合本司或客户品质要求。

2.范围

所有本公司之电路板类来料均适用于本检验规范,客户另有要求时依客户规定执行。

3.抽样标准:

参照QSI-077《抽样计划作业指引》进行抽样检验。

4.检验项目与标准:

类别

检验

项目

序号

检验内容及要求

检验

方法

塞规

★

尺寸

2.6

与承认书、样品及图纸要求相符,并且与相关件进行试配。

卡尺、组装试配

★

性能

安全

2.7

线路需作导通测试:检测线路布局上的正负极是否连通现象。

万用表

★

2.9

耐压测试符合承认书要求。

耐压测试仪

★

3铝基板

外观

3.1

板面清洁无脏污,丝印文字要清晰。

目测

★

3.2

线路、焊盘与工程图纸或样品一致。

目测

缺陷类别

Cri

Maj

Min

1总则

1.1

供应商:应为合格供应商。

查核

★

1.2

產品包裝、标识:来料外箱无破损,防护良好,标签能清晰识别到相应的PO,供应商,规格型号,品名,合格状态标,生产日期等内容。

目测

★

1.3

有ROHS要求之物料,必须按照ROHS指令提供相关第三方机构测试报告。

查核

★

2 P C B板

★

3.11

可焊性:将产品放入锡炉测试,测试条件为245℃,时间≤3S。

◆

3.12

耐压测试符合承认书要求。

耐压测试仪

◆

5.参考文件

5.1《抽样计划作业指引》

ห้องสมุดไป่ตู้5.2《产品承认书》

6.相关表单:

6.1【IQC进料检验报告】

外观

2.1

PCB板上各锡点不能有连锡,漏锡等现象。

目测

★

2.2

PCB板表面不可有刮伤及起泡等不良现象。

目测

★

2.3

板材上必须印有规格、尺寸、生产周期、正负极标识及相关电子元器件标识。

目测

★

2.4

产品外观一定要良好,不能出现破损、变形、发黄等。

目测

★

2.5

板材起翘:PCB通孔板弯曲不应超过1.5%,SMD板不应超过0.75%,且不造成焊接后组装操作或最终使用期间的损伤。

★

尺寸

3.7

与承认书、样品或图纸要求相符,并且与相关件进行试装配合良好。

卡尺、组装试配

★

性能

3.8

表面附着力:用小刀在表面上划1MM的小格,贴上3M胶纸,按平后快速拉起3次。

小刀/3M胶纸

★

3.9

耐浸焊性:将产品放入锡炉测试,测试条件为260℃,时间5分钟。

锡炉

★

3.1

热冲击:将产品放入锡炉测试,测试条件为288℃,时间为10分钟3次。